Устройство для предпускового разогрева автомобильных двигателей внутреннего сгорания

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к двигателестроению с системой охлаждения жидкостного типа. Устройство содержит рубашку, радиатор, насос, глушитель с трубой, термореле, согласно изобретению к трубопроводу 3 для отвода отработавших газов последовательно подключен тепловой аккумулятор, продольная ось 40 теплообменника 41 которого коаксиальна продольной оси трубопровода 3 для отвода отработавших газов, причем герметичное пространство между двумя стенками 43 и 44 цилиндрической формы теплообменника 41 заполнено теплоаккумулирующим веществом 7, внутренний диаметр сквозного канала 31 теплообменника 41 равняется внутреннему диаметру трубопровода 3 для отвода отработавших газов, а наружная поверхность круглой формы теплообменника 41 контактирует с рабочей жидкостью, находящейся в пространстве 35 теплообменника теплового аккумулятора 6, всасывающий приемник-поплавок 30 при контактировании с диафрагмой 21 замыкает электроконтакты 22, расширительный бак 24 расположен выше рубашки системы охлаждения верхнего бачка радиатора и теплового аккумулятора 6, внутреннее пространство 35 теплообменника теплового аккумулятора 6 соединено через клапан поплавкового типа 36, трубопровод 28, расширительный бак 24 и калиброванное отверстие 34 с атмосферой. Изобретение обеспечивает рекуперацию тепла отработавших газов двигателя внутреннего сгорания для предпускового разогрева рабочей жидкости в системе охлаждения. 6 ил.

Реферат

Изобретение относится к области машиностроения, а именно к двигателестроению с системой охлаждения жидкостного типа.

Известно устройство - система охлаждения жидкостного типа (Михайлов Е.В. и др. Устройство автомобиля. - М.: Машиностроение, 1981, с.61-70), содержащее радиатор, насос, соединительные патрубки.

Недостаток. Устройство не обеспечивает предпускового разогрева рабочей жидкости в системе перед пуском.

Наиболее близким устройством является (а.с. 1590581, 1990), содержащее радиатор, клапан-термостат, патрубки, теплообменник отработавших газов.

Недостаток. Регенерация отработавших газов не обеспечивает предпусковой разогрев двигателя внутреннего сгорания (ДВС).

Технической задачей изобретения является рекуперация тепла отработавших газов ДВС для предпускового разогрева рабочей жидкости в системе охлаждения.

Это достигается за счет того, что устройство для предпускового разогрева двигателя внутреннего сгорания, содержащее рубашку, радиатор системы охлаждения, насос системы охлаждения, глушитель, трубу глушителя, термореле, электромагнитный клан, согласно изобретению последовательно к трубопроводу для отвода отработавших газов подключен герметично тепловой аккумулятор, продольная ось теплообменника которого коаксиальна продольной оси трубопровода для отвода отработавших газов, причем герметичное пространство между двумя стенками цилиндрической формы теплообменника заполнено теплоаккумулирующим веществом, внутренний диаметр сквозного канала теплообменника равняется внутреннему диаметру трубопровода для отвода отработавших газов, а внутренняя поверхность круглой формы теплообменника контактирует с рабочей жидкостью, находящейся в пространстве теплообменника теплового аккумулятора, всасывающий приемник-поплавок при контактировании с диафрагмой замыкает электроконтакты, расширительный бак расположен выше рубашки системы охлаждения верхнего бачка радиатора и теплового аккумулятора, внутреннее пространство теплообменника теплового аккумулятора соединено через клапан поплавкового типа, трубопровод, расширительный бак и калиброванное отверстие с атмосферой.

Технический результат достигается за счет:

- рекуперации тепла отработавших газов ДВС,

- аккумулирования тепла в том числе и с использованием теплоты фазового перехода,

- возможности направления отработавших газов в глушитель, минуя тепловой аккумулятор.

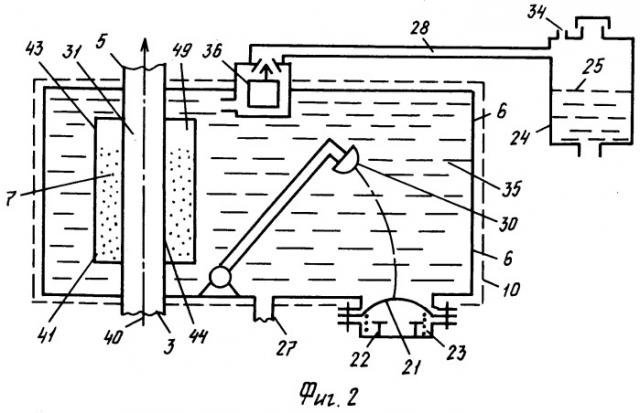

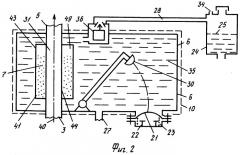

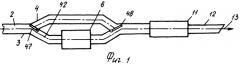

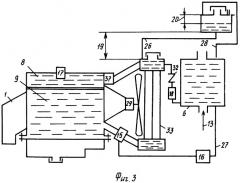

Изобретение поясняется чертежами, где на

фиг.1 представлена схема подвода отработавших газов в теплоаккумулятор системы охлаждения жидкостного типа;

фиг.2 - схема теплоаккумулятора и его подключение к расширительному баку, циркуляционному насосу и системе охлаждения;

фиг.3 - схема общего вида гидросистемы устройства;

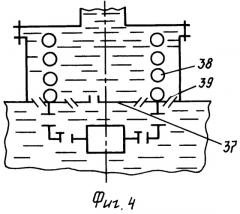

фиг.4 - схема коаксиального расположения клапана-термостата и диска клапана;

фиг.5 - схема двухстенного цилиндрической фермы теплообменника;

фиг.6 - схема дисков кольцевидной фермы, герметично привариваемых к торцам теплообменника цилиндрической формы.

Устройство состоит из тягового двигателя внутреннего сгорания (ДВС) 1 трубопроводов 2, 3, 4, 5 для отработавших газов, теплового аккумулятора для аккумулирования тепла отработавших газов ДВС 1, аккумулирующего вещества 7, например моторного масла, смеси алюминия с кремнием, бор, кремний, алюминий, железо, медь и т.д., находящиеся в порошкообразном виде, окиси магния, окиси алюминия. Рабчая жидкость, например вода, тосол, системы охлаждения 9, теплоизоляции 10 для предотвращения рассеивания тепла из рабочей жидкости теплового аккумулятора, глушителя 11 шума отработавших газов ДВС, трубы 12 глушителя, указателя 13 направления движения отработавших газов из ДВС, емкости для удержания расплава веществ (не показано) и передачи тепла от расплава рабочей жидкости, находящейся в тепловом аккумуляторе, соединительной муфты 15, циркуляционного насоса 16, термоэлектрореле 17 для управления работой электоромагнитного клапана 18 расстояний 19 и 20, эластичной диафрагмы 21 для замыкания электроконтактов 22, пружины 23, расширительного бака 24, уровня рабочей жидкости 2 трубопроводов 26, 27, 28, насоса 29 системы охлаждения, всасывающего приемника-поплавка 30, канала 31 для прохождения отработавших газов, кран 32, радиатора 33, калиброванного отверстия 34, пространства 35, клапана поплавкового типа 36, клапана-термостата 37, пружины 38, диска-клапана 39, продольной оси 40, двухстенного теплообменника 41 цилиндрической формы, продольной оси 42 трубопровода 3, стенок 43 и 44 теплообменника, сквозного отверстия 45, кольцевого диска 46, дроссельных заслонок 47 и для прохождения отработавших газов по трубопроводу 4, минуя тепловой аккумулятор 6, пространства для компенсации теплового расширения вещества 7.

В процессе работы ДВС 1 температура отработавших газов, поступающих в выпускной трубопровод 2, составляет 2000-2200 градусов Цельсия, давление 4-5 атмосфер (Лызо Г.П. и др. Тракторы, автомобили, двигатели. - М. 5 Высшая школа, 1968 г.). Отработавшие газы проходят через трубопровод 3 вовнутрь свозного канала 31, тепообменник 41, трубопроводу 5, глушитель 11 шума, трубу 12 и по указателю 13 поступают в окружающую среду. Тепло отработавших газов ДВС 1 через стенки 43 передается частично теплоаккумулирующему веществу 7. Происходит процесс накопления тепла. Причем в зависимости от вида химического состава вещества 7 может происходить и фазовый переход "твердое-жидкое" и "жидкое-твердое".

Автомобиль поставили на открытую площадку хранения в межсменное время (например, с 19 ч текущего рабочего дня до 7 завтрашнего рабочего дня). ДВС не работает. Температура окружающего воздуха минусовая. Перед запуском ДВС необходим предпусковой разогрев ДВС.

К циркуляционному насосу 16, электротермореле 17 подают электрический ток и синхронно открывают кран 32.

Из расширительного бака 24, расположенного на расстоянии 19 выше верхнего бачка радиатора 33 системы охлаждения и теплового гидроаккумулятора 6, рабочая жидкость 8 самотеком через кран 32, открытый электромагнитный клапан 18, заполнит пространство 35. Поплавок 36 всплывает. Связь пространства 35 через трубопровод 28 с расширительным баком 24 прекращается. Расстояние 20 увеличивается, а уровень 25 понижается, причем частично. Рабочая жидкость, соприкасаясь с наружными стенками 44 теплообменника 41, интенсивно нагревается. Вещество 7 при этом постепенно охлаждается.

Уже нагретая рабочая жидкость 8 из аккумулятора 6 под давлением, значительно большим, чем при работе насоса 29 системы охлаждения ДВС 1, поступает через всасывающий приемник-поплавок 30, трубопровод 27, циркуляционный насос 16, соединительную муфту 15, рубашку охлаждения 9 к клапану-термостату 37. Пружина 38 сжимается, диск-клапан 39 открывается. Рабочая жидкость 8 через открытый клапан 32 и электромагнитный клапан поступает в пространство 35.

Это продолжается до тех пор, пока в рубашке 9 рабочая жидкость 8 не достигнет температуры, например, восьмидесяти градусов Цельсия. Срабатывает электротермореле 17. Электромагнитный клапан 18 закроется. Уровень 25 повысится. В пространстве 35 уменьшится количество рабочей жидкости 8. Клапан-поплавок 36 опустится. По трубопроводу 28 проходит воздух.

Приемник-поплавок 30, соприкасаясь, деформирует диафрагму 21. Замыкаются электроконтакты 22, из-за чего прекращается работа циркуляционного насоса 16. Диск-клапан 39 закрывается.

Частички влаги, оставшиеся от рабочей жидкости 8 на поверхности внутренних стенок емкостей 14, испаряются. Пар по трубопроводу 28, расширительному баку 24, отверстию 34 поступает в окружающую среду.

Разогрев ДВС закончен. Закрывают кран 32. Отключают подачу электрического тока в электроцепь питания циркуляционного насоса 16 и электротермореле 17. Электроклапан 18 открывается. Пускают ДВС 1. Процесс аккумулирования тепловой энергии отработавших газов ДВС 1 аналогично повторяется. При потребности направлять отработавшие газы мимо теплового аккумулятора 6 к глушителю 11 шума заслонки 47 и 48 перекрывают трубопровод 3, синхронно открывая трубопровод 4 для их выхода в атмосферу.

Устройство для предпускового разогрева двигателей внутреннего сгорания, содержащее рубашку, радиатор системы охлаждения, насос системы охлаждения, глушитель, трубу глушителя, термореле, электромагнитный клапан, отличающееся тем, что последовательно к трубопроводу для отвода отработавших газов подключен герметично тепловой аккумулятор, продольная ось теплообменника которого коаксиальна продольной оси трубопровода для отвода отработавших газов, причем герметичное пространство между двумя стенками цилиндрической формы теплообменника заполнено теплоаккумулирующим веществом, внутренний диаметр сквозного канала теплообменника равняется внутреннему диаметру трубопровода для отвода отработавших газов, а внутренняя поверхность круглой формы теплообменника контактирует с рабочей жидкостью, находящейся в пространстве теплообменника теплового аккумулятора, всасывающий приемник-поплавок при контактировании с диафрагмой замыкает электроконтакты, расширительный бак расположен выше рубашки системы охлаждения верхнего бачка радиатора и теплового аккумулятора, внутреннее пространство теплообменника теплового аккумулятора соединено через клапан поплавкового типа, трубопровод, расширительный бак и калиброванное отверстие - с атмосферой.