Электронный измеритель и способы определения одного или нескольких коэффициентов жесткости или массовых коэффициентов

Иллюстрации

Показать всеПредложен электронный измеритель (20) для массового расходомера Кориолиса, который содержит интерфейс (201) для приема вибрационного отклика и систему (203) обработки. Система (203) обработки принимает вибрационный отклик, создает вибрацию по меньшей мере одной расходомерной трубки вибрационного расходомера и генерирует первый период τm1,t1 трубки в случае первого текучего материала m1, создает вибрацию по меньшей мере одной расходомерной трубки и генерирует второй период τm2,t1 трубки в случае второго текучего материала m2, и определяет коэффициент C1 жесткости или массовый коэффициент С2 на основании первого периода τm1,t1 трубки, первой плотности ρm1,t1, второго периода τm2,t1 трубки и второй плотности ρm2,t1. Изобретение обеспечивает повышение точности измерения за счет обеспечения возможности обнаружения и/или количественного представления любых изменений жесткости измерительного узла. 5 н. и 25 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к электронному измерителю и способам измерения расхода, а более конкретно, к электронному измерителю и способам определения одного или нескольких коэффициентов жесткости или массовых коэффициентов для расходомера.

Предшествующий уровень техники

Датчики с вибрирующей трубкой, такие как массовые расходомеры Кориолиса, обычно работают благодаря обнаружению перемещения вибрирующей трубки, которая содержит текучий материал. Свойства, относящиеся к материалу в трубке, такие как массовый поток, плотность и т.п., могут быть определены путем обработки измеренных сигналов, принимаемых от измерительных преобразователей перемещения, связанных с трубкой. Режимы вибрации вибрирующей, заполненной материалом системы обычно зависят от совокупных характеристик массы, жесткости и демпфирования принимающей трубки и материала, содержащегося в ней.

Типичный массовый расходомер Кориолиса содержит одну или несколько трубок, которые включены в трубопровод или другую систему транспортировки, и по ним осуществляется передача материала, например текучей среды, суспензии и т.п., имеющегося в системе. Каждая трубка может рассматриваться как имеющая набор собственных мод вибраций, например простых изгибных, крутильных, радиальных и связанных мод. В случае использования для измерений типичного массового расходомера Кориолиса трубку возбуждают на одной или нескольких модах вибраций, когда по трубке протекает материал, и измеряют перемещение трубки в точках, разнесенных вдоль трубки. Обычно возбуждение осуществляют посредством приводного механизма, например электромеханического устройства, такого как возбудитель с катушкой линейного электропривода, который периодически отклоняет трубку. Массовый расход может быть определен путем измерения временной задержки или разности фаз между перемещениями в местах расположения измерительных преобразователей. Чтобы измерить вибрационный отклик расходомерной трубки или трубок, обычно используют два таких измерительных преобразователя (или два датчика для измерения механических перемещений), и обычно их располагают в местах выше по потоку и ниже по потоку относительно приводного механизма. Два датчика для измерения механических перемещений соединяют кабелем с электронной измерительной аппаратурой. Электронная измерительная аппаратура принимает сигналы от двух датчиков для измерения механических перемещений и обрабатывает сигналы для получения результата измерения массового расхода.

Разность фаз между сигналами двух датчиков пропорциональна массовому расходу материала, протекающего по расходомерной трубке или расходомерным трубкам. Массовый расход материала пропорционален временной задержке между сигналами двух датчиков и поэтому определяется путем умножения временной задержки на калибровочный коэффициент расхода, при этом временная задержка представляет собой разность фаз, деленную на частоту. Калибровочный коэффициент расхода отражает свойства материала и характеристики поперечного сечения расходомерной трубки. В предшествующем уровне техники калибровочный коэффициент расхода определяют с помощью процесса калибровки до установки расходомера в трубопровод или другую трубу. В процессе калибровки текучую среду пропускают по расходомерной трубке с определенной скоростью потока и находят расчетным путем зависимость между разностью фаз и расходом.

Одно преимущество расходомера Кориолиса заключается в том, что на точность измеряемого массового расхода не влияет износ движущихся компонентов в расходомере. Расход определяют путем умножения разности фаз сигналов из двух точек расходомерной трубки и калибровочного коэффициента расхода. Входными данными являются только синусоидальные сигналы от датчиков, отражающие колебание двух точек на расходомерной трубке. По этим синусоидальным сигналам вычисляют разность фаз. В вибрирующей расходомерной трубке отсутствуют движущиеся элементы. Поэтому на результаты измерения разности фаз и определения калибровочного коэффициента расхода не влияет износ движущихся компонентов в расходомере.

Калибровочный коэффициент расхода может быть соотнесен с характеристикой жесткости измерительного узла. Если характеристика жесткости измерительного узла изменяется, то калибровочный коэффициент расхода также изменяется. Поэтому изменения будут влиять на точность измерений расхода, осуществляемых расходомером. Изменения материала и характеристик поперечного сечения расходомерной трубки могут быть вызваны, например, эрозией или коррозией. Следовательно, для сохранения высокой точности расходомера весьма желательно иметь возможность обнаружения и/или количественного представления любых изменений жесткости измерительного узла.

Другим источником неточности расходомера является отложение или образование покровного слоя текучего материала внутри расходомерной трубки или трубок расходомера. Отложение может изменить массу измерительного узла и, следовательно, может повлиять на результаты измерений массового расхода и может повлиять на результат измерения других характеристик потока. Для сохранения высокого уровня точности расходомера весьма желательно иметь возможность обнаружения и/или количественного представления любого текучего материала, который налипает на внутреннюю сторону расходомерной трубки или трубок.

Краткое изложение существа изобретения

Согласно изобретению предложен электронный измеритель для расходомера. Электронный измеритель содержит интерфейс для приема сигнала вибрационного отклика и систему обработки, связанную с интерфейсом. Система обработки предназначена для приема сигнала вибрационного отклика от интерфейса, создания вибрации по меньшей мере одной расходомерной трубки вибрационного расходомера и генерирования первого периода τm1 трубки в случае первого текучего материала m1, создания вибрации по меньшей мере одной расходомерной трубки вибрационного расходомера и генерирования второго периода τm2 трубки в случае второго текучего материала m2, и определения одного или нескольких коэффициентов С1 жесткости или массовых коэффициентов С2 на основании первого периода τm1 трубки, первой плотности ρm1, второго периода τm2 трубки и второй плотности ρm2.

Согласно изобретению предложен способ определения коэффициента С1 жесткости вибрационного расходомера. Способ заключается в создании вибрации по меньшей мере одной расходомерной трубки вибрационного расходомера и генерировании первого периода τm1 трубки в случае первого материала m1, создании вибрации по меньшей мере одной расходомерной трубки вибрационного расходомера и генерировании второго периода τm2 трубки в случае второго текучего материала m2, и определении коэффициента С1 жесткости на основании первого периода τm1 трубки, первой плотности ρm1, второго периода τm2 трубки и второй плотности ρm2.

Согласно изобретению предложен способ определения массового коэффициента С2 вибрационного расходомера. Способ заключается в создании вибрации по меньшей мере одной расходомерной трубки вибрационного расходомера и генерировании первого периода τm1 трубки в случае первого текучего материала m1, создании вибрации по меньшей мере одной расходомерной трубки вибрационного расходомера и генерировании второго периода τm2 трубки в случае второго текучего материала m2, и определении массового коэффициента С2 на основании по меньшей мере второго периода τm2 трубки и второй плотности ρm2.

Согласно изобретению предложен способ определения изменения коэффициента жесткости в вибрационном расходомере. Способ заключается в создании вибрации по меньшей мере одной расходомерной трубки вибрационного расходомера в первый момент t1 времени и генерировании первого периода τm1,t1 трубки в случае первого текучего материала m1, создании вибрации по меньшей мере одной расходомерной трубки в по существу первый момент t1 времени и генерировании второго периода τm2,t1 трубки в случае второго текучего материала m2, и определении первого коэффициента C1,t1 жесткости в первый момент t1 времени на основании первого периода τm1,t1 трубки, первой плотности ρm1,t1, второго периода τm2,t1 трубки и второй плотности ρm1,t1. Способ дополнительно содержит создание вибрации по меньшей мере одной расходомерной трубки во второй момент t2 времени и генерирование третьего периода τm3,t2 трубки в случае третьего текучего материала m3, создание вибрации по меньшей мере одной расходомерной трубки в по существу второй момент t2 времени и генерирование четвертого периода τm4,t2 трубки в случае четвертого текучего материала m4, и определение второго коэффициента C1,t2 жесткости во второй момент t2 времени на основании третьего периода τm3,t2 трубки, третьей плотности ρm3,t2, четвертого периода τm4,t2 трубки и четвертой плотности ρm4,t2. Способ дополнительно содержит сравнение первого коэффициента C1,t1 жесткости и второго коэффициента C1,t2 жесткости, чтобы определить, изменилась ли жесткость вибрационного расходомера между первым моментом t1 времени и вторым моментом t2 времени.

Согласно изобретению предложен способ определения изменения массового коэффициента в вибрационном расходомере. Способ заключается в создании вибрации по меньшей мере одной расходомерной трубки вибрационного расходомера в первый момент t1 времени и генерировании первого периода τm1,t1 трубки в случае первого текучего материала m1, создании вибрации по меньшей мере одной расходомерной трубки в по существу первый момент t1 времени и генерировании второго периода τm2,t1 трубки в случае второго текучего материала m2, и определении первого массового коэффициента C2,t1 в первый момент t1 времени на основании первого периода τm1,t1 трубки, первой плотности ρm1,t1, второго периода τm2,t1 трубки и второй плотности ρm2,t1. Способ дополнительно содержит создание вибрации по меньшей мере одной расходомерной трубки во второй момент t2 времени и генерирование третьего периода τm3,t2 трубки в случае третьего текучего материала m3, создание вибрации по меньшей мере одной расходомерной трубки в по существу второй момент t2 времени и генерирование четвертого периода τm4,t2 трубки в случае четвертого текучего материала m4, и определение второго массового коэффициента C2,t2 во второй момент t2 времени на основании третьего периода τm3,t2 трубки, третьей плотности ρm3,t2, четвертого периода τm4,t2 трубки и четвертой плотности ρm4,t2. Способ дополнительно содержит сравнение первого массового коэффициента C2,t1 и второго массового коэффициента C2,t2, чтобы определить, изменилась ли масса вибрационного измерителя расхода между первым моментом t1 времени и вторым моментом t2 времени.

Согласно одному аспекту электронного измерителя первый текучий материал m1 представляет собой газ и второй текучий материал m2 представляет собой жидкость.

Согласно другому аспекту электронного измерителя первый текучий материал m1 представляет собой воздух и второй текучий материал m2 представляет собой воду.

Согласно еще одному аспекту электронного измерителя коэффициент С1 жесткости имеет вид C1=(ρm1-ρm2)/((τm1)2-(τm2)2).

Согласно еще одному аспекту электронного измерителя массовый коэффициент С2 имеет вид C2=C1(τm2)2-ρm2.

Согласно еще одному аспекту электронного измерителя массовый коэффициент С2 имеет вид C2=[(ρm1-ρm2)/((τm1)2-(τm2)2)](τm2)2-ρm2.

Согласно еще одному аспекту электронного измерителя система обработки дополнительно предназначена для генерирования второго коэффициента C1,t2 жесткости во второй момент времени, сравнения второго коэффициента C1,t2 жесткости с коэффициентом С1 жесткости и генерирования состояния возникновения погрешности, если второй коэффициент C1,t2 жесткости отличается от коэффициента С1 жесткости больше, чем на заданное допустимое отклонение жесткости.

Согласно еще одному аспекту электронного измерителя система обработки дополнительно предназначена для генерирования второго массового коэффициента C2,t2 во второй момент времени, сравнения второго массового коэффициента C2,t2 с массовым коэффициентом С2 и генерирования состояния возникновения погрешности, если второй массовый коэффициент C2,t2 отличается от массового коэффициента С2 больше, чем на заданное допустимое отклонение массы.

Согласно одному аспекту способа первый текучий материал m1 представляет собой газ и второй текучий материал m2 представляет собой жидкость.

Согласно другому аспекту способа первый текучий материал m1 представляет собой воздух и второй текучий материал m2 представляет собой воду.

Согласно еще одному аспекту способа коэффициент С1 жесткости имеет вид C1=(ρm1-ρm2)/((τm1)2-(τm2)2).

Согласно еще одному аспекту способ дополнительно содержит генерирование второго коэффициента C1,t2 жесткости во второй момент времени, сравнение второго коэффициента C1,t2 жесткости с коэффициентом С1 жесткости и генерирование состояния возникновения погрешности, если второй коэффициент C1,t2 жесткости отличается от коэффициента С1 жесткости больше, чем на заданное допустимое отклонение жесткости.

Согласно еще одному аспекту способа массовый коэффициент С2 имеет вид C2=C1(τm2)2-ρm2.

Согласно еще одному аспекту способа массовый коэффициент С2 имеет вид C2=[(ρm1-ρm2)/((τm1)2-(τm2)2)](τm2)2-ρm2.

Согласно еще одному аспекту способ дополнительно содержит генерирование второго массового коэффициента C2,t2 во второй момент времени, сравнение второго массового коэффициента C2,t2 с массовым коэффициентом С2 и генерирование состояния возникновения погрешности, если второй массовый коэффициент C2,t2 отличается от массового коэффициента С2 больше, чем на заданное допустимое отклонение массы.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием предпочтительных вариантов воплощения со ссылками на сопровождающие чертежи, на которых:

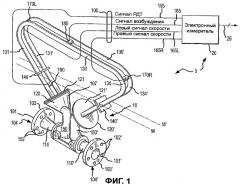

фиг.1 изображает общий вид расходомера, содержащего измерительный узел и электронный измеритель, согласно изобретению;

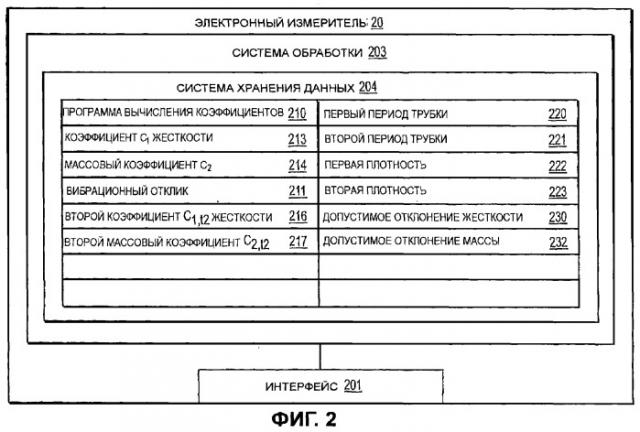

фиг.2 - схему электронного измерителя согласно изобретению;

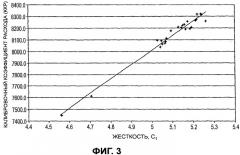

фиг.3 - диаграмму зависимости калибровочного коэффициента расхода (ККР) от коэффициента С1 жесткости согласно изобретению;

фиг.4 - блок-схему последовательности операций способа определения коэффициента С1 жесткости вибрационного расходомера согласно изобретению;

фиг.5 - блок-схему последовательности операций способа определения массового коэффициента С2 вибрационного расходомера согласно изобретению;

фиг.6 - блок-схему последовательности операций способа определения изменения коэффициента жесткости и/или изменения массового коэффициента согласно изобретению.

Подробное описание предпочтительных вариантов воплощения изобретения

В нижеследующем описании представлены конкретные примеры воплощения изобретения, чтобы показать специалистам в данной области техники, каким образом можно осуществить и использовать предпочтительный вариант осуществления изобретения. При показе принципов изобретения некоторые известные аспекты упрощены или опущены. Изобретение не ограничивается конкретными примерами, описываемыми ниже, а только формулой изобретения и ее эквивалентами.

На фиг.1 показан расходомер 5, содержащий измерительный узел 10 и электронный измеритель 20. Измерительный узел 10 формирует сигнал в ответ на массовый расход и плотность технологического материала. Электронный измеритель 20 подключен к измерительному узлу 10 через выводы 100 для передачи по каналу 26 информации о плотности, массовом расходе и температуре, а также другой информации, не относящейся к настоящему изобретению. Описывается конструкция расходомера Кориолиса, хотя для специалистов в данной области техники очевидно, что настоящее изобретение может быть применено на практике в качестве плотномера с вибрирующими трубками без получения дополнительных измерительных возможностей, обеспечиваемых массовым расходомером Кориолиса.

Измерительный узел 10 содержит пару разветвленных патрубков 150 и 150', фланцы 103 и 103', имеющие шейки 110 и 110' фланцев, пару параллельных расходомерных трубок 130 и 130', механизм 180 возбуждения, датчик 190 температуры и пару датчиков 170L и 170R скорости. Расходомерные трубки 130 и 130' имеют два по существу прямолинейных впускных колена 131 и 131' и выпускных колена 134 и 134', которые сходятся друг к другу в монтажных блоках 120 и 120' расходомерных труб. Расходомерные трубки 130 и 130' изогнуты в двух симметричных местах вдоль их длины и являются по существу параллельными на протяжении всей длины. Скрепляющие пластины 140 и 140' служат для задания осей W и W', относительно которых колеблется каждая расходомерная трубка.

Боковые колена 131, 131' и 134, 134' расходомерных трубок 130 и 130' прочно прикреплены к монтажным блокам 120 и 120' расходомерных трубок, и эти блоки, в свою очередь, прочно прикреплены к разветвленным патрубкам 150 и 150'. Этим обеспечивается непрерывный замкнутый путь материала через измерительный узел 10 расходомера Кориолиса.

Когда фланцы 103 и 103', имеющие отверстия 102 и 102', включены через выпускную концевую часть 104 и выпускную концевую часть 104' в технологическую линию (не показана), по которой переносится технологический материал, подлежащий измерению, то материал, вошедший в концевую часть 104 через проход 101 во фланце 103, пропускается через разветвленный патрубок 150 в монтажный блок 120 расходомерных трубок, имеющий поверхность 121. Внутри разветвленного патрубка 150 материал разделяется и направляется по расходомерным трубкам 130 и 131. После выхода из расходомерных трубок 130 и 130' технологический материал объединяется в один поток внутри разветвленного патрубка 150' и затем направляется к выходной концевой части 104', присоединенной посредством фланца 103', имеющего болтовые отверстия 102', к технологической линии (не показана).

Расходомерные трубки 130 и 130' выбирают и соответствующим образом прикрепляют к монтажным блокам 120 и 120' расходомерных трубок таким образом, чтобы они имели по существу одинаковые распределения масс, моменты инерции и модули Юнга относительно осей изгиба, W-W и W'-W', соответственно. Эти оси изгиба проходят через скрепляющие пластины 140 и 140'. Поскольку модули Юнга расходомерных трубок изменяются в зависимости от температуры, и это изменение влияет на результаты вычислений расхода и плотности, то для непрерывного измерения температуры расходомерной трубки резистивный датчик 190 температуры (РДТ) прикреплен к расходомерной трубке 130'. На температуру расходомерной трубки и, следовательно, напряжение, возникающее на выводах резистивного датчика температуры при определенном токе, проходящем через него, влияет температура материала, проходящего по расходомерной трубке. Зависящее от температуры напряжение, возникающее на выводах резистивного датчика температуры, используется в электронном измерителе 20 для компенсации хорошо известным способом изменения модуля упругости расходомерных трубок 130 и 130', обусловленного любыми изменениями температуры расходомерных трубок. Резистивный датчик температуры подключен к электронному измерителю 20 с помощью вывода 195.

Обе расходомерные трубки 130 и 130' приводятся в движение в противоположных направлениях относительно их соответствующих осей W и W' изгиба возбудителем 180, и это называется первым несинфазным изгибным режимом расходомера. Возбуждающий механизм 180 может представлять собой любое из хорошо известных устройств, например электромагнит, прикрепленный к расходомерной трубке 130', и находящуюся на противоположной стороне катушку, прикрепленную к трубке 130, через которую пропускают переменный ток для создания вибрации обеих расходомерных трубок. На возбуждающий механизм 180 соответствующий сигнал возбуждения подается с электронного измерителя 20 через вывод 185.

Электронный измеритель 20 принимает сигнал температуры от резистивного датчика температуры (РДТ) на выводе 195, и при этом левый и правый сигналы скорости появляются на выводах 165L и 165R, соответственно. Электронный измеритель 20 формирует сигнал возбуждения на выводе 185 для возбуждения элемента 180 и создания вибрации трубок 130 и 130'. В электронном измерителе 20 обрабатываются левый и правый сигналы скорости и сигнал резистивного датчика температуры для вычисления массового расхода и плотности материала, проходящего через измерительный узел 10. Эта информация вместе с другой информацией подается с электронного измерителя 20 по каналу 26 в средство 29 использования.

На фиг.2 показан электронный измеритель 20 согласно варианту осуществления изобретения. Электронный измеритель 20 может включать в себя интерфейс 201 и систему 203 обработки. Электронный измеритель 20 принимает вибрационный отклик 211, например, с измерительного узла 10. В электронном измерителе 20 вибрационный отклик 211 обрабатывается для получения характеристик потока текучего материала, протекающего через измерительный узел 10. В дополнение к этому в электронном измерителе 20 согласно изобретению также обрабатывается вибрационный отклик 211 для определения коэффициентов измерителя. В частности, вибрационный отклик 211 может быть обработан для определения, помимо всего прочего, коэффициента С1 жесткости и массового коэффициента С2.

В процессе работы электронный измеритель 20 принимает вибрационный отклик 211 и обрабатывает два или большее количество таких вибрационных откликов 211 для определения коэффициента С1 (213) жесткости и массового коэффициента С2 (214) для измерительного узла 10. Два любых различных текучих материала могут быть помещены в измерительный узел 10, и для получения измеряемого вибрационного отклика может быть создана вибрация измерительного узла 10. Два текучих материала должны значительно различаться по величине плотности. Двумя эффективными текучими материалами для этого процесса являются газ и жидкость, например воздух и вода. Однако могут быть использованы другие текучие материалы.

Новый аспект заключается в том, что для калибровки по плотности используют две текучие среды, при этом согласно изобретению можно получать оценки жесткости и массы датчика. Результат измерения жесткости может быть использован для определения изменений калибровочного коэффициента расхода (ККР). Массовая составляющая может быть использована для обнаружения отложения продукта.

Изобретение обеспечивает значительный эффект, поскольку оно позволяет осуществлять определение калибровочного коэффициента расхода в электронном измерителе 20 без выполнения калибровки по расходу в реальных условиях эксплуатации. Оно позволяет определять калибровочный коэффициент расхода без калибровочного испытательного стенда или другого специального оборудования или специальных текучих сред. Это желательно, поскольку осуществление способа калибровки по расходу не всегда возможно в условиях эксплуатации, но обычно легко использовать две текучие среды для калибровки по плотности.

Для иллюстрации изобретения может быть использована простая модель. Собственная (или резонансная) частота f системы с одной степенью свободы может быть выражена в виде:

где K является жесткостью измерителя, Мтрубки представляет собой массу расходомерной трубки и Мматериала представляет собой массу текучего материала в расходомерной трубке. Из уравнения (1) можно видеть, что в случае, если жесткость K измерителя изменяется, измеряемый частотный отклик f будет изменяться, приводя к погрешности. Поэтому изменения жесткости K измерителя могут приводить к пониженной точности расходомера 5. Любые другие характеристики потока, получаемые на основании частоты и/или плотности, также будут иметь пониженную точность.

Масса Мматериала текучего материала равна плотности ρматериала текучего материала, умноженной на объем V текучего материала. Подстановка этого в уравнение (1) дает:

Уравнение (2) может быть решено относительно плотности текучей среды с получением:

где: τ - период трубки (то есть обратная величина частоты трубки, τ=1/f). Из уравнения (3) можно видеть, что плотность связана с квадратом периода трубки с помощью двух коэффициентов. Это уравнение также может быть записано в виде:

Из уравнения (4) можно видеть, что изменение коэффициента С1 жесткости будет приводить к погрешности в измеряемой плотности, если первоначальные значения коэффициента С1 жесткости (и массового коэффициента С2) используют при вычислении значения плотности для текущего вибрационного отклика.

Первый коэффициент С1 непосредственно связан с характеристикой жесткости расходомера и имеет вид:

Поэтому, поскольку калибровочный коэффициент расхода непосредственно связан с жесткостью, коэффициент С1 жесткости может быть использован для определения, изменился ли со временем калибровочный коэффициент расхода.

Второй коэффициент С2 непосредственно связан с массой измерительного узла 10. Второй коэффициент С2 имеет вид:

Массовый коэффициент С2 может быть использован для обнаружения и определения изменений массы измерительного узла 10. Например, изменение второго коэффициента С2 с течением времени может быть использовано для определения, покрыта ли расходомерная трубка текучим материалом, поскольку покрытие из текучего материала будет изменять массу измерительного узла 10. Покрытие (или любая другая удерживаемая масса) будет ограничивать течение в расходомере 5 и может снижать точность всех результатов измерений расхода.

Первый и второй коэффициенты С1 и С2 могут быть определены с учетом периодов трубки в случае текучих материалов m1 и m2 с двумя известными, значительно различающимися плотностями. Решение проблемы может заключаться в нахождении решения двух уравнений с двумя неизвестными. Коэффициент С1 жесткости может быть определен как:

где ρm1 является плотностью первого текучего материала m1; τm1 представляет собой соответствующий период трубки в случае первого текучего материала m1; ρm2 является плотностью второго текучего материала m2; τm2 представляет собой соответствующий период трубки в случае второго текучего материала m2. Должно быть понятно, что m1 и m2 могут быть двумя любыми текучими материалами, имеющими значительно различающиеся плотности. Например, в случае, если плотности различаются на по меньшей мере 0,1 г/см3, коэффициенты С1 и С2 могут быть точно и удовлетворительно определены. Например, первый текучий материал m1 может представлять собой газ, а второй текучий материал m2 может представлять собой жидкость (или наоборот). Согласно другому примеру первый текучий материал m1 может представлять собой воздух, а второй текучий материал m2 может представлять собой воду. Должно быть понятно, что упомянутые выше текучие материалы приведены в качестве примеров и не являются ограничивающими.

Выражение для массового коэффициента С2 может быть дополнительно упрощено до вида

Следовательно, коэффициент С1 (213) жесткости и массовый коэффициент С2 (214) могут быть определены путем генерирования периодов τ трубок и получения плотностей ρ текучих материалов в случае по меньшей мере двух текучих материалов m1 и m2. Как рассматривалось ранее, чтобы решить два уравнения с двумя неизвестными, необходимы два или большее количество текучих материалов. Кроме того, чтобы обнаруживать состояния возникновения погрешностей жесткости и/или массы, коэффициенты могут определяться периодически и/или многократно.

В процессе использования коэффициент С1 жесткости может быть прослежен с течением времени. Например, статистические методы могут быть использованы для определения любых изменений коэффициента С1 жесткости с течением времени. Статистическое изменение С1 может указывать на то, что калибровочный коэффициент расхода для конкретного расходомера изменился.

Согласно изобретению можно определить коэффициент С1 жесткости, который не основан на запомненных или вызываемых калибровочных значениях плотности. В этом заключается отличие от предшествующего уровня техники, где известный текучий материал используют при заводской калибровке для получения стандарта плотности, который может быть использован при всех будущих калибровочных работах. Согласно изобретению можно получить коэффициент С1 жесткости, который получают на основании вибрационных откликов расходомера и известных плотностей текучих материалов. Согласно изобретению предложен процесс обнаружения/калибровки жесткости без необходимости в заводской калибровке.

Интерфейс 201 принимает вибрационный отклик 211 от одного из датчиков 170L и 170R скорости через выводы 100 (фиг.1). Интерфейс 201 может осуществлять любое необходимое или желаемое предварительное преобразование сигнала, например форматирование любым способом, усиление, запоминание в буфере и т.д. В качестве альтернативы часть или все предварительное преобразование сигнала может быть выполнено в системе 203 обработки.

Вместе с тем интерфейс 201 может обеспечивать передачу информации между электронным измерителем 20 и внешними устройствами. Интерфейс 201 может обеспечивать любой способ из электронной, оптической или беспроводной связи.

Согласно одному варианту осуществления интерфейс 201 соединен с цифровым преобразователем (не показан), при этом сигнал датчика представляет собой аналоговый сигнал датчика. Цифровой преобразователь осуществляет взятие отсчетов и преобразует в цифровую форму аналоговый вибрационный отклик и формирует цифровой вибрационный отклик 211.

Система 203 обработки выполняет операции электронного измерителя 20 и обрабатывает результаты измерений потока, поступающие с расходомерного измерительного узла 10. Система 203 обработки выполняет одну или несколько программ обработки и тем самым обрабатывает результаты измерений потока, чтобы получать одну или несколько характеристик потока.

Система 203 обработки может содержать компьютер общего назначения, микропроцессорную систему, логические схемы или другое устройство обработки, специализированное или общего назначения. Система 203 обработки может быть распределена по нескольким устройствам обработки. Система обработки 203 может включать в себя любым образом встроенную или независимую электронную запоминающую среду, такую как система 204 хранения данных.

В системе 204 хранения данных могут сохраняться параметры и данные расходомера, системная программа, значения постоянных и значения переменных. Согласно варианту осуществления система 204 хранения данных включает в себя программы, которые выполняются системой 203 обработки, такие как программа 210 вычисления коэффициентов, в соответствии с которой определяются один или несколько коэффициентов для расходомера 5.

Согласно варианту осуществления в системе 204 хранения данных сохраняются переменные, используемые для обеспечения работы расходомера 5. В системе 204 хранения данных сохраняются такие переменные как вибрационный отклик 211, который может быть принят, например, от датчиков 170L и 170R скорости/механического перемещения.

В системе 204 хранения данных сохраняются постоянные коэффициенты и рабочие переменные. Например, в системе 204 сохранения данных могут сохраняться найденный коэффициент С1 (213) жесткости и найденный массовый коэффициент С2 (214). В системе 204 сохранения данных также может сохраняться пара таких же коэффициентов, которые определяются в более позднее время, таких как второй коэффициент C1,t2 (216) жесткости и второй массовый коэффициент C2,t2 (217). В системе 204 сохранения данных могут сохраняться рабочие значения, такие как первый период τ1 (220) трубки, второй период τ2 (221) трубки, первая плотность ρ1 (222) и вторая плотность ρ2 (223). В дополнение, в системе 204 сохранения данных могут сохраняться постоянные пороговые значения или диапазоны, такие как допустимое отклонение 230 жесткости и допустимое отклонение 232 массы.

На фиг.3 представлена диаграмма зависимости калибровочного коэффициента расхода (ККР) от коэффициента С1 жесткости. Данные были получены эмпирически для типичного расходомера. На диаграмме заметна сильная корреляция между С1 и калибровочным коэффициентом расхода, и о ней также свидетельствует соответствующий коэффициент корреляции, составляющий 97,8%. Поэтому диаграмма служит доказательством того, что коэффициент С1 жесткости может быть использован для контроля значения калибровочного коэффициента расхода, а коэффициент С1 жесткости может быть использован для обнаружения изменений калибровочного коэффициента расхода.

На фиг.4 представлена блок-схема 400 последовательности операций способа определения коэффициента С1 жесткости вибрационного расходомера согласно изобретению. На этапе 401 создают вибрацию измерительного узла 10, при этом измерительный узел 10 содержит первый текучий материал m1. Текучий материал может быть неподвижным или может протекать через измерительный узел 10. Измеряют вибрационный отклик и используют вибрационный отклик для генерирования первого периода τm1 трубки в случае первого текучего материала m1. Период τ трубки представляет собой обратную величину частоты (то есть τ=1/f). Согласно варианту осуществления вибрационный отклик представляет собой частотный отклик.

На этапе 402 получают первую плотность ρm1. Например, первая плотность ρm1 может быть введена оператором или может быть выбрана и запрошена из запоминающего устройства.

На этапе 403 создают вибрацию измерительного узла 10 в присутствии второго текучего материала m2. Второй текучий материал m2 отличается от первого текучего материала m1, например имеет значительно отличающуюся плотность. Принимают второй вибрационный отклик и определяют второй период τm2 трубки.

На этапе 404 получают вторую плотность ρm2 аналогично получению первой плотности ρm1. Как рассматривалось ранее, вторая плотность ρm2 значительно отличается от первой плотности ρm1.

На этапе 405 на основании первой плотности ρm1, первого периода τm1 трубки, второй плотности ρm2 и второго периода τm2 трубки определяют (см. уравнение (7)) коэффициент С1 жесткости.

На этапе 406 генерируют второй коэффициент C1,t2 жесткости во второй момент t2 времени. Второй коэффициент жесткости C1,t2 генерируют таким же образом, как и коэффициент С1 жесткости, упомянутый выше. Второй коэффициент C1,t2 жесткости может быть сгенерирован с использованием первого и второго текучих материалов m1 и m2, или может быть сгенерирован с использованием третьего текучего материала m3 и четвертого текучего материала m4.

На этапе 407 второй коэффициент C1,t2 жесткости сравнивают с коэффициентом С1 жесткости. Сравнение может быть выполнено, чтобы определить, изменилась ли значительно жесткость измерительного узла 10. Сравнение может дополните