Датчик давления

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к датчикам, обеспечивающим контроль давления в условиях воздействия высоких температур, вибрации и контакта с агрессивными средами, и затрагивает проблему закрепления мембраны в корпусе датчика. Техническим результатом изобретения является исключение негативного влияния щелевой коррозии и замена растягивающих напряжений на напряжения сжатия, воспринимаемые поверхностями крепления мембраны в течение всего срока эксплуатации. Датчик давления содержит корпус с приемным штуцером, мембрану с плоским буртом и кольцо, закрепленное в корпусе, при этом в нем мембрана приварена плоским буртом к нижней части кольца, имеющего выточку в непосредственной близости к сварному шву, воспринимающего воздействие давления измеряемой среды с внешней стороны. Мембрана и кольцо выполнены из металлов с одинаковыми или отличными друг от друга температурными коэффициентами линейного расширения и модуля упругости. 2 ил.

Реферат

Изобретение относится к области машиностроения, а именно к датчикам, обеспечивающим контроль давления в условиях воздействия высоких температур, вибрации и наличия контакта с агрессивными средами, и затрагивает способ закрепления мембраны в корпусе датчика давления.

Конструкция датчика давления представлена в книге (см. Д.И.Агейкин, Е.Н.Костина, Н.Н.Кузнецова «Датчики контроля и регулирования». М.: Машиностроение, 1965), где на стр.592 представлен поперечный разрез датчика давления (фиг.V.45).

В упомянутом датчике закрепление чувствительного элемента (мембраны) осуществляется с использованием промежуточного кольца, затягиваемого крышкой с внешней резьбой по резьбе в корпусе.

В датчике давления, защищенном А.с. СССР №473071 с приоритетом от 05.06.75 тот же принцип крепления чувствительного элемента реализован за счет применения крышки, снабженной наружной резьбой, воздействующей своим торцем на промежуточный кольцевой упор при приложении внешнего усилия при затяжке резьбы.

Однако при работе датчика в условиях высоких температур, переменных напряжений, воздействия агрессивных сред крепление мембраны при помощи резьбы теряет свою эффективность, поскольку существует вероятность возникновения щелевой коррозии и коррозионной усталости используемых элементов. Это может привести к потере герметичности в местах контакта плоского бурта мембраны с корпусом датчика и к полной утрате работоспособности. Представляется целесообразным переход на крепление мембраны при помощи сварки, что содержится в рекомендациях книги (см. Андреева Л.Е. «Упругие чувствительные элементы». М.: Машгиз. 1962, с.258). При этом возникают ограничения на использование датчиков при измерении давления агрессивных сред, так как имеет место интенсивная щелевая коррозия и коррозионное растрескивание металла, обусловленное конструктивными особенностями крепления мембраны датчика. Давление действует изнутри, вызывая изгиб плоского участка мембраны в месте крепления, создавая зазор между плоскостью бурта мембраны и поверхностью корпуса.

Без радикального изменения самого принципа крепления мембраны указанный недостаток исправлен быть не может.

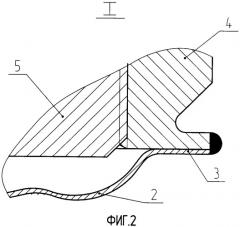

Целью предполагаемого изобретения является исключение негативного влияния щелевой коррозии и замена растягивающих напряжений на напряжения сжатия, воспринимаемые поверхностями крепления мембраны в течение всего срока эксплуатации. При этом целесообразно принять во внимание рекомендации, изложенные в книге И.Я.Клинова «Коррозия химической аппаратуры и коррозионностойкие материалы». М., Машиностроение, 1967. В упомянутом источнике информации предлагается применение проточек закругленной формы, расположенных в непосредственной близости от сварного шва.

В этом случае сварной шов подвергается воздействию давления с внешней стороны, которое вызывает в мембране только напряжение сжатия.

При этом улучшаются условия сварки, поскольку толщина образованного выступа сопоставима с толщиной мембраны. Сущность изобретения поясняется чертежами.

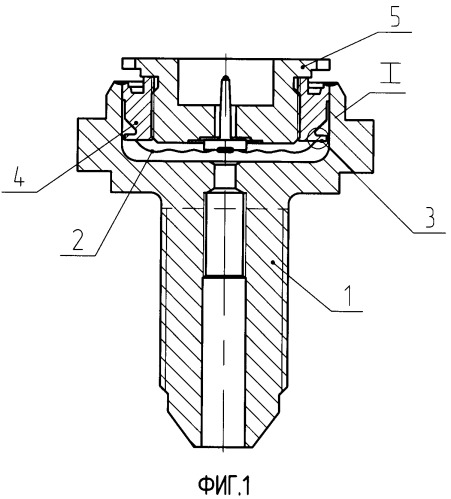

На фиг.1 представлен общий вид совершенствуемой части датчика с приваренной через промежуточное кольцо 4 к корпусу 1 мембраной 2.

На фиг.2 изображен сварочный шов, расположенный рядом с выточкой, исключающий возникновение растягивающих напряжений в процессе эксплуатации датчика.

Датчик давления включает в свой состав корпус 1 с приемным штуцером и размещенной в нем мембраной 2, имеющей плоский бурт 3, который приварен по наружному диаметру к кольцу 4 (см. фиг.2), несущему в непосредственной близости к зоне сварки выточку.

Кольцо 4 сопрягается с корпусом 1 внешней цилиндрической поверхностью и приварено к нему, причем влияние этого сварного шва на работу мембраны минимизировано.

В кольце 4 закреплен на резьбе упор 5, обеспечивающий сохранность мембраны при действии перегрузочных давлений.

Работает датчик давления следующим образом. Давление измеряемой среды поступает во внутреннюю полость корпуса 1 через приемный штуцер и воздействует на мембрану 2, перемещая ее центр в соответствие с измеряемой величиной давления, которое в свою очередь передается на исполнительный механизм преобразователя перемещения мембраны в требуемый сигнал или параметр (на чертеже не показан).

При превышении величины давления измеряемого номинала мембрана центром и гофрами опирается на упор 5 и при дальнейшем повышении давления не перемещается, сохраняя свою форму и упругую характеристику.

Давление агрессивной среды на сварной шов мембраны с кольцом действует с внешней стороны, обуславливая рабочее напряжение сжатия и обеспечивая повышеннную коррозионную стойкость, так как наиболее тонкий элемент конструкции - мембрана приварена по наружному диаметру с малыми остаточными напряжениями с исключением развития щелевой коррозии и коррозионного растрескивания при изгибе мембраны.

Корпус 1 и кольцо 4 выполнены из одной марки материала, что исключает возможность возникновения электрического потенциала, а следовательно, коррозии.

Конструкция датчика позволяет (при необходимости) компенсировать температурную погрешность, возникающую от изменения модуля упругости материала мембраны под воздействием температуры. Кольцо 4 и мембрана 2 могут быть выполнены из материалов, имеющих отличные друг от друга температурные коэффициенты линейного расширения и модуля упругости. В этом случае изменение модуля упругости определяется по формуле

Et=E0(1-γEt),

где

Е0 - модуль упругости при растяжении в условиях нормальной температуры;

Et - модуль упругости при увеличении температуры на t;

γE - температурный коэффициент изменения модуля упругости.

При изменении температуры окружающей или рабочей среды в этом случае мембрана будет нагружена распределенными по наружному диаметру растягивающими, когда кольцо 4 увеличивается по наружному диаметру больше, чем мембрана 2, или сжимающими напряжениями, когда мембрана 2 увеличивается по наружному диаметру больше, чем кольцо 4, силами, распределенными равномерно по окружности соединения мембраны и кольца.

Эти силы изменяют изгибную жесткость мембран: при растяжении -увеличивают, при сжатии - уменьшают см. Андреева Л.Е. Упругие чувствительные элементы. М.: Машгиз, 1962, с.266, 267). При соответствующем подборе материалов кольца 4 и мембраны 2 возможна компенсация изменения изгибной жесткости от изменения модуля упругости мембраны при действии температуры.

Предлагаемое изменение узла закрепления мембраны в корпусе датчика давления полностью исключает условия возникновения щелевой коррозии и коррозионного растрескивания мембраны, что повышает срок службы датчика давления.

Датчик давления, содержащий корпус с приемным штуцером, мембрану с плоским буртом и кольцо, закрепленное в корпусе, отличающийся тем, что в нем мембрана приварена плоским буртом к нижней части кольца, имеющего выточку в непосредственной близости к сварному шву, воспринимающего воздействие давления измеряемой среды с внешней стороны, причем мембрана и кольцо выполнены из металлов с одинаковыми или отличными друг от друга температурными коэффициентами линейного расширения и модуля упругости, что полностью исключает негативное влияние щелевой коррозии в условиях замены растягивающих мембрану напряжений на напряжения сжатия, воспринимаемые поверхностями крепления мембраны в течение всего срока эксплуатации датчика.