Способ определения поверхностных дефектов

Иллюстрации

Показать всеИзобретение относится к неразрушающим методам контроля материалов. В способе определения поверхностных дефектов для пропитки используют органический растворитель со взвесью мелкодисперсной краски. Пропитку проводят в течение 5-50 мин, после удаления с поверхности излишков органического растворителя со взвесью мелкодисперсной краски контролируемый образец помещают в герметичную камеру, в которой предварительно создают избыточное давление, и выдерживают в ней в течение 60-90 мин. После чего продувают камеру инертным газом и на выходе из герметичной камеры измеряют концентрацию органического растворителя в газовой смеси и определяют открытую пористость поверхности Потк.об контролируемого образца расчетным путем. При этом после измерения концентрации органического растворителя в газовой смеси контролируемый образец удаляют из герметичной камеры и определяют общую площадь поверхностных дефектов, окрашенных мелкодисперсной краской, по которой судят об относительной опорной площади поверхности контролируемого образца. Целью предложенного изобретения является расширения области применения определения поверхностных дефектов. 1 ил.

Реферат

Изобретение относится к неразрушающим методам контроля материалов и изделий и может быть использовано для выявления поверхностных дефектов деталей.

Известен способ капиллярной дефектоскопии путем пропитки поверхности люминесцентным пенетрантом, нанесения порошкового кремнеземсодержащего проявителя, в качестве которого используют алюмоаэросил, и регистрации в ультрафиолетовом свете наличия дефектов в образце (Авторское свидетельство СССР №1030708, кл. G01N 21/91, опубл. 1993).

Недостатком описанного способа является узкая область применения вследствие возможности определения наличия дефектов на контролируемой поверхности.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату (прототипом) является способ определения поверхностных дефектов путем пропитки поверхности жидкостью со взвешенными частицами порошка, последующим удалением ее излишков и определением линейных размеров дефектов по индикаторным рисункам, образованным скоплением взвешенных частиц порошка, отфильтровывающегося на поверхности при заполнении полости дефекта жидкостью (Самойлович Г.С. Неразрушающий контроль металлов и изделий. М.: Машиностроение, 1976, с.59).

Недостатком описанного способа является узкая область применения вследствие возможности определения линейных размеров поверхностных дефектов контролируемой поверхности.

Предлагаемым изобретением решается задача расширения области применения способа.

Для достижения данного технического результата в способе определения поверхностных дефектов путем пропитки поверхности жидкостью со взвешенными частицами порошка и последующим удалением ее излишков для пропитки в качестве жидкости со взвешенными частицами порошка используют органический растворитель со взвесью мелкодисперсной краски, пропитку поверхности контролируемого образца проводят в течение 5-50 мин, после удаления с поверхности излишков органического растворителя со взвесью мелкодисперсной краски контролируемый образец помещают в герметичную камеру, в которой предварительно создают избыточное давление, и выдерживают в ней в течение 60-90 мин, после чего продувают камеру инертным газом и на выходе из герметичной камеры измеряют концентрацию органического растворителя в газовой смеси и определяют открытую пористость поверхности Потк.об контролируемого образца по формуле:

,

где Потк.об - открытая пористость поверхности контролируемого образца, %;

Потк.эт - открытая пористость поверхности эталонного образца, %;

Коб. - концентрация органического растворителя в поверхностных дефектах контролируемого образца, г/л;

Кэт. - концентрация органического растворителя в поверхностных дефектах эталонного образца, г/л;

при этом после измерения концентрации органического растворителя в газовой смеси контролируемый образец удаляют из герметичной камеры и определяют общую площадь поверхностных дефектов, окрашенных мелкодисперсной краской, по которой судят об относительной опорной площади поверхности контролируемого образца.

Расширение области применения вследствие возможности определения открытой пористости поверхности и относительной опорной площади поверхности обеспечивается за счет того, что для пропитки в качестве жидкости со взвешенными частицами порошка используют органический растворитель со взвесью мелкодисперсной краски, пропитку поверхности контролируемого образца проводят в течение 5-50 мин, после удаления с поверхности излишков органического растворителя со взвесью мелкодисперсной краски контролируемый образец помещают в герметичную камеру, в которой предварительно создают избыточное давление, и выдерживают в ней в течение 60-90 мин, после чего продувают камеру инертным газом и на выходе из герметичной камеры измеряют концентрацию органического растворителя в газовой смеси и определяют открытую пористость поверхности Потк.об контролируемого образца по формуле:

,

где Потк.об - открытая пористость поверхности контролируемого образца, %;

Потк.эт - открытая пористость поверхности эталонного образца, %;

Коб. - концентрация органического растворителя в поверхностных дефектах контролируемого образца, г/л;

Кэт. - концентрация органического растворителя в поверхностных дефектах эталонного образца, г/л;

при этом после измерения концентрации органического растворителя в газовой смеси контролируемый образец удаляют из герметичной камеры и определяют общую площадь поверхностных дефектов, окрашенных мелкодисперсной краской, по которой судят об относительной опорной площади поверхности контролируемого образца.

Время пропитки поверхности контролируемого образца, равное 5-50 мин, является оптимальным и определяется материалом контролируемой поверхности и природой происхождения дефектов. Время пропитки менее 5 мин является нецелесообразным, так как в течение этого времени не обеспечивается проникновение органического растворителя со взвесью мелкодисперсной краски во все поверхностные дефекты, а время пропитки более 50 мин делает процесс определения поверхностных дефектов низкопроизводительным.

Время, равное 60-90 мин, на которое помещают контролируемый образец в герметичную камеру, является оптимальным, так как за время, меньшее 60 мин, не обеспечивается полное испарение органического растворителя из поверхностных дефектов, а увеличение времени более 90 мин приводит к необоснованному затягиванию процесса.

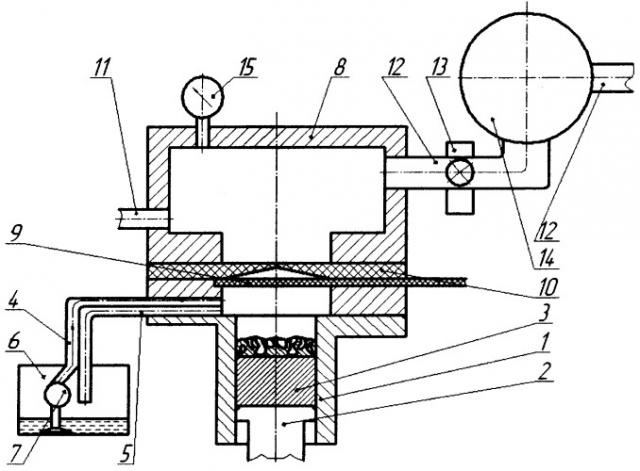

Предлагаемое изобретение поясняется чертежом, на котором изображено устройство для реализации предлагаемого способа определения поверхностных дефектов, продольное сечение.

Устройство содержит корпус 1, на штоке 2 которого установлен контролируемый образец 3. Верхняя часть корпуса 1 соединена двумя трубопроводами 4, 5 с баком 6, в котором расположен насос 7, связанный с трубопроводом 4, для подачи в корпус 1 органического растворителя со взвесью мелкодисперсной краски из бака 6. В качестве органического растворителя может быть использован этиловый спирт, а в качестве мелкодисперсной краски - применена краска, изготовленная на основе эпоксидноэфирных или цинковых веществ, с размерами частиц, например, от 10 до 70 мкм. Корпус 1 сообщен с нижней частью герметичной камеры 8 и отделен от нее последовательно расположенными заслонкой 9, установленной с возможностью горизонтального перемещения, и диафрагмой 10 из эластичного материала, например резины. В центре диафрагмы 10 выполнен разрез, форма которого соответствует форме контролируемого образца 3, но меньшего размера, для создания натяга. К нижней части герметичной камеры 8 присоединен трубопровод 11 для подачи инертного газа, например азота. К верхней части герметичной камеры 8 присоединен трубопровод 12 для отвода газовой смеси с последовательно расположенными на нем расходомером 13 и газоанализатором 14. Герметичная камера 8 снабжена манометром 15.

Способ определения поверхностных дефектов осуществляется следующим образом.

Для пропитки поверхности контролируемого образца 3 используют органический растворитель со взвесью мелкодисперсной краски, находящийся в баке 6. Для этого контролируемый образец 3 устанавливают на шток 2 корпуса 1. После чего из бака 6 при помощи насоса 7 по трубопроводу 4 в корпус 1 подают органический растворитель со взвесью мелкодисперсной краски на поверхность контролируемого образца 3. Пропитку проводят в течение 5-50 мин.

Затем удаляют с поверхности образца 3 излишки органического растворителя со взвесью мелкодисперсной краски. Для этого перемещают шток 2 вверх до соприкосновения поверхности контролируемого образца 3 с заслонкой 9 и последующим сдвигом ее по горизонтали. Оставшиеся на поверхности образца 3 излишки органического растворителя со взвесью мелкодисперсной краски, удаленные заслонкой 9, по трубопроводу 5 поступают в бак 6.

Контролируемый образец 3 помещают в герметичную камеру 8, в которой предварительно создают избыточное давление, например, равное 1,1 атм, перемещая шток 2 с установленным образцом 3 вверх через разрез, выполненный в диафрагме 10. Герметичность камеры 8 обеспечивается за счет создания в ней избыточного давления и плотного облегания контролируемого образца 3 диафрагмой 10 из эластичного материала.

Выдерживают в герметичной камере 8 контролируемый образец 3 в течение 60-90 мин. При этом происходит испарение органического растворителя из поверхностных дефектов контролируемого образца 3 в полость герметичной камеры 8.

После чего продувают камеру 8 инертным газом, поступающим по трубопроводу 11, например, в течение 1 мин.

На выходе из герметичной камеры 8 по трубопроводу 12 последовательно регистрируют расход газовой смеси, состоящей из инертного газа и органического растворителя, с помощью расходомера 13. При этом расход газовой смеси для контролируемого 3 и эталонного образцов должен быть одинаков.

Измеряют концентрацию органического растворителя в газовой смеси посредством газоанализатора 14. Данная концентрация соответствует концентрации органического растворителя в поверхностных дефектах контролируемого образца. После прохождения газоанализатора 14 газовая смесь выводится по трубопроводу 12 в атмосферу.

Концентрацию органического растворителя эталонного образца определяют по предлагаемому способу, а его открытую пористость - любым известным, например адсорбционно-структурным, способом.

Определяют открытую пористость поверхности Потк.об контролируемого образца по формуле:

,

где Потк.об - открытая пористость поверхности контролируемого образца, %;

Потк.эт - открытая пористость поверхности эталонного образца, %;

Коб. - концентрация органического растворителя в поверхностных дефектах контролируемого образца, г/л;

Кэт. - концентрация органического растворителя в поверхностных дефектах эталонного образца, г/л.

После измерения концентрации органического растворителя в газовой смеси контролируемый образец 3 удаляют из герметичной камеры 8 и определяют общую площадь поверхностных дефектов, окрашенных мелкодисперсной краской, по которой судят об относительной опорной площади поверхности контролируемого образца. Для этого определяют площадь каждого поверхностного дефекта, окрашенного мелкодисперсной краской, в сечении, параллельном плоскости поверхности, например методом оптической микроскопии (Плаченов Т.Г. Порометрия. - Л: Химия, 1988, с.130), суммируют и получают общую площадь поверхностных дефектов, а затем определяют относительную опорную площадь поверхности образца как разность между площадью поверхности образца и общей площадью поверхностных дефектов данной поверхности.

Таким образом, использование предлагаемого изобретения расширяет область применения способа путем определения открытой пористости поверхности и важного эксплуатационного показателя - относительной опорной площади поверхности.

Способ определения поверхностных дефектов путем пропитки поверхности жидкостью со взвешенными частицами порошка и последующим удалением ее излишков, отличающийся тем, что для пропитки в качестве жидкости со взвешенными частицами порошка используют органический растворитель со взвесью мелкодисперсной краски, пропитку поверхности контролируемого образца проводят в течение 5-50 мин, после удаления с поверхности излишков органического растворителя со взвесью мелкодисперсной краски контролируемый образец помещают в герметичную камеру, в которой предварительно создают избыточное давление, и выдерживают в ней в течение 60-90 мин, после чего продувают камеру инертным газом и на выходе из герметичной камеры измеряют концентрацию органического растворителя в газовой смеси и определяют открытую пористость поверхности Потк.об контролируемого образца по формуле ,где Потк.об - открытая пористость поверхности контролируемого образца, %;Потк.эт - открытая пористость поверхности эталонного образца, %;Коб - концентрация органического растворителя в поверхностных дефектах контролируемого образца, г/л;Кэт - концентрация органического растворителя в поверхностных дефектах эталонного образца, г/л;при этом после измерения концентрации органического растворителя в газовой смеси контролируемый образец удаляют из герметичной камеры и определяют общую площадь поверхностных дефектов окрашенных мелкодисперсной краской, по которой судят об относительной опорной площади поверхности контролируемого образца.