Способ ультразвукового контроля изделий

Иллюстрации

Показать всеИспользование: для ультразвукового контроля изделий. Сущность: заключается в том, что осуществляют теневое прозвучивание свода изделия импульсами ультразвуковых колебаний и прием прошедших свод изделия ультразвуковых колебаний в воздушной среде, при этом введенные в воздушное пространство канала изделия ультразвуковые колебания направляют на диаметрально противоположную часть поверхности канала изделия под углом, приближенно равным углу между двумя диаметрально противоположными образующими поверхности канала изделия, после отражения от которой ультразвуковые колебания снова направляются на диаметрально противоположную часть поверхности канала уже под углом, в два раза большим, и так далее до того момента, при котором ультразвуковые колебания при последнем отражении от поверхности канала распространяются вдоль канала изделия по направлению к торцу с большим диаметром канала и принимаются у этого торца приемным ультразвуковым преобразователем. Технический результат: обеспечение качественного и надежного неразрушающего контроля изделий с каналами конической формы. 2 ил.

Реферат

Предлагаемое изобретение относится к области неразрушающего ультразвукового контроля изделий, например, цилиндрической формы, в том числе зарядов твердого ракетного топлива.

Известны способы ультразвукового контроля, основанные на прозвучивании изделий ультразвуковыми колебаниями:

- Матаушек И. Ультразвуковая техника. М.: Металлургия, 1962, с.357-369.

- Бергман Л. Ультразвук. М.: ПИЛ, 1957, с.432-444.

- Шрейбер Д. Ультразвуковая дефектоскопия. М.: Металлургия, 1965, с.79-122.

В соответствии с данными способами излучающий и приемный ультразвуковые преобразователи, активные элементы в которых выполнены из пьезоэлектрических или магнитострикционных материалов, размещают взаимно противоположно по разные стороны контролируемого изделия и при перемещении преобразователей или изделия относительно друг друга сканируют поверхность изделия при его контроле.

Для обеспечения акустических контактов ультразвуковых преобразователей с поверхностью контролируемого изделия используют, как правило, разнообразные жидкости, например воду, глицерин, трансформаторное масло, водный раствор карбоксиметилцеллюлозы и др., в виде тонких слоев контактной жидкости. В ряде случаев контроль проводится при погружении контролируемого изделия в специальные емкости, заполненные иммерсионной жидкостью. Обеспечение акустического контакта ультразвуковых преобразователей с помощью описанных выше способов представляет определенные трудности. А при контроле, например, зарядов твердого ракетного топлива введение механических приспособлений с ультразвуковым преобразователем в канал изделия представляет определенную опасность в связи с возможностью загорания топлива. Погружение ультразвуковых преобразователей и зарядов в жидкость, с одной стороны, усложняет и удорожает процесс контроля в связи с необходимостью разработки, изготовления и установки специального дорогостоящего оборудования, а с другой стороны, возможность погружения зарядов в жидкость зависит от степени воздействия ее на физико-механические характеристики топлив.

В то же время известен взятый за прототип способ ультразвукового контроля (Заклюковский В.И., Карцев Г.Т. Применение пьезоэлектрических преобразователей для бесконтактного ультразвукового контроля изделий / Дефектоскопия, 1978, №3, стр.28-33), который позволяет избежать указанных выше недостатков. Сущность данного способа заключается в том, что ввод ультразвуковых колебаний в контролируемое изделие излучающим преобразователем и прием ультразвуковых колебаний, прошедших свод изделия, приемным преобразователем осуществляют в воздушной среде. Данный способ позволяет контролировать изделия с внутренними каналами, в том числе заряды твердого ракетного топлива.

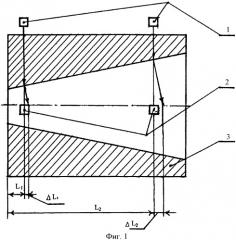

Недостатком данного способа ультразвукового контроля изделий является то, что при контроле изделий с каналами конической формы из-за отклонения направления распространения ультразвуковых колебаний в сторону от нормали к оси изделия значительно снижается надежность и возможность ультразвукового контроля. Как видно из фиг.1, величина отклонения ультразвукового луча зависит от положения излучающего (1) и приемного (2) ультразвуковых преобразователей относительно изделия (3) и постоянно изменяется при синхронном перемещении преобразователей и изделия относительно друг друга (ΔL2>ΔL1). Это соответственно приводит к изменению величины сигнала и отношения сигнал/шум аппаратуры и существенно усложняет процесс ультразвукового контроля, так как из-за изменения величины сигнала требуются корректировка положения излучающего и приемного преобразователей относительно друг друга и регулировка коэффициента усиления в блоке усиления, впрочем последняя неэффективна по той причине, что изменение отношения сигнал/шум аппаратуры при взаимном относительно друг друга перемещении преобразователей и изделия остается.

Технической задачей предлагаемого изобретения является обеспечение возможности, качества и надежности неразрушающего контроля изделий с каналами конической формы, контроль которых известным способом затруднителен или невозможен, путем сохранения неизменным уровня сигнала при проведении ультразвукового контроля изделий с каналами конической формы независимо от положения преобразователей относительно изделия.

Технический результат достигается тем, что предлагается способ ультразвукового контроля изделий, включающий ввод ультразвуковых колебаний в изделие, прозвучивание свода изделия и прием ультразвуковых колебаний приемным преобразователем в воздушной среде, отличающийся тем, что введенные в воздушное пространство канала изделия ультразвуковые колебания направляют на диаметрально противоположную часть поверхности канала изделия под углом, приближенно равным углу между двумя диаметрально противоположными образующими поверхности канала изделия, после отражения от которой ультразвуковые колебания снова направляются на диаметрально противоположную часть поверхности канала уже под углом, в два раза большим, и так далее в соответствие с соотношением

где αn - угол отражения ультразвуковых колебаний от поверхности канала изделия;

n - количество отражений ультразвуковых колебаний от поверхности канала изделия;

аk - угол между линиями, проходящими через две диаметрально противоположные образующие поверхности канала изделия, до значений «n», приближенно равных

при которых ультразвуковые колебания при последнем отражении от поверхности канала распространяются вдоль канала изделия по направлению к торцу с большим диаметром канала и принимаются у этого торца приемным ультразвуковым преобразователем, при этом длительность ультразвукового импульса и длительности развертки электронного луча определяют с учетом соответственно следующих соотношений

и

где τ - длительность ультразвукового импульса;

dmin- минимальный диаметр канала изделия;

с - скорость распространения ультразвуковых колебаний в воздухе;

Т - длительность развертки;

li - расстояние, которое проходят ультразвуковые колебания при отражении от одной поверхности канала к диаметрально противоположной другой.

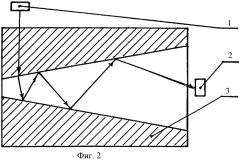

Сущность предлагаемого способа видна из представленной на фиг.2 схемы контроля, которая реализуется следующим образом.

Устанавливают излучающий ультразвуковой преобразователь (1) с внешней стороны изделия (3). У торца изделия с большим диаметром канала устанавливают приемный ультразвуковой преобразователь (2). В зависимости от величины минимального диаметра канала изделия и в соответствии с соотношением

устанавливают длительность ультразвукового импульса, удовлетворяющую условию исключения интерференции ультразвуковых колебаний в канале изделия. С учетом n - кратных отражений в канале изделия и в соответствие с соотношением

устанавливают длительность развертки электронного луча в дефектоскопе. Вводят ультразвуковые колебания в свод, а затем и в канал изделия. После n - кратных отражений в канале изделия принимают ультразвуковые колебания приемным преобразователем. Сканируют поверхность изделия излучающим ультразвуковым преобразователем.

Предлагаемый способ апробирован в условиях лаборатории на макетных образцах и в условиях опытного производства на натурных изделиях различных типоразмеров с каналами конической формы. В качестве аппаратуры использовались ультразвуковые дефектоскопы типа ЗТА-1П, УД22КБ и другие. Рабочие частоты выбирались в диапазоне 40-70 кГц, частоты следования импульсов ультразвуковых колебаний выбирались в диапазоне 25-50 Гц. Длительность развертки электронного луча выбиралась в диапазоне 1500-10000 мксек. С целью увеличения отношения сигнал/шум аппаратуры к дефектоскопу подключался дополнительный предварительный полосовой усилитель с коэффициентом усиления порядка 100.

В результате проведенных работ подтверждена эффективность применения предложенного способа ультразвукового контроля изделий по сравнению с прототипом в отношении диапазона применения, качества и надежности неразрушающего ультразвукового контроля. Как на макетных образцах, так и на натурных изделиях постоянно имели место четкая регистрация ультразвуковых колебаний и удовлетворительная чувствительность к выявлению дефектов.

Опыт применения данного способа позволяет сделать вывод о том, что предложенный способ обеспечивает надежный, качественный ультразвуковой контроль большой номенклатуры изделий различных конструкций и типоразмеров с каналами конической формы.

Способ ультразвукового контроля изделий, включающий ввод ультразвуковых колебаний в изделие, теневое прозвучивание свода изделия импульсами ультразвуковых колебаний и прием прошедших свод изделия ультразвуковых колебаний в воздушной среде, отличающийся тем, что введенные в воздушное пространство канала изделия ультразвуковые колебания направляют на диаметрально противоположную часть поверхности канала изделия под углом, приближенно равным углу между двумя диаметрально противоположными образующими поверхности канала изделия, после отражения от которой ультразвуковые колебания снова направляются на диаметрально противоположную часть поверхности канала уже под углом в два раза большим и так далее в соответствие с соотношением ,где αn - угол отражения ультразвуковых колебаний от поверхности канала изделия;n - количество отражений ультразвуковых колебаний от поверхности канала изделия;αk - угол между линиями, проходящими через две диаметрально противоположные образующие поверхности канала изделия, до значений «n», приближенно равных при которых ультразвуковые колебания при последнем отражении от поверхности канала распространяются вдоль канала изделия по направлению к торцу с большим диаметром канала и принимаются у этого торца приемным ультразвуковым преобразователем, при этом длительность ультразвукового импульса и длительности развертки электронного луча определяют с учетом соответственно следующих соотношений и где τ - длительность ультразвукового импульса;dmin - минимальный диаметр канала изделия;с - скорость распространения ультразвуковых колебаний в воздухе,Т - длительность развертки электронного луча;li - расстояние, которое проходят ультразвуковые колебания при отражении от одной поверхности канала к диаметрально противоположной другой.