Редкоземельный постоянный магнит

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к получению спеченных редкоземельных постоянных магнитов на основе R-Fe-B. Спеченный редкоземельный постоянный магнит состава

R1 aR2 bTcAdFeOfMg, где R1 - по меньшей мере один элемент, выбранный из редкоземельных элементов, включая Sc и Y и исключая Тb и Dy, R2 - Tb и/или Dy, Т - железо и/или кобальт, А - бор и/или углерод, F - фтор, О - кислород, М - по меньшей мере один элемент, выбранный из Аl, Сu, Zn, In, Si, P, S, Ti, V, Cr, Mn, Ni, Ga, Ge, Zr, Nb, Mo, Pd, Ag, Cd, Sn, Sb, Hf, Та и W. Индексы a-g указывают атомные процентные содержания соответствующих элементов в сплаве и имеют значения: 10≤a+b≤15; 3≤d≤15; 0,01≤e≤4; 0,04≤f≤4; 0,01≤g≤11; с - остальное. В теле магнита F и R2 распределены так, что их концентрация в среднем увеличивается от центра к поверхности. Границы зерен окружают зерна первичной фазы (R1,R2)2T14A тетрагональной системы. Концентрация R2/(R1+R2) на границах зерен выше, чем концентрация R2/(R1+R2) в зернах. Оксифторид (R1, R2) присутствует на границах зерен в области границ, простирающейся от поверхности магнита на глубину по меньшей мере 20 мкм. Спеченный магнит обладает высокой коэрцитивной силой и низкой остаточной намагниченностью. 4 з.п. ф-лы, 2 табл., 3 ил.

Реферат

Область техники

Настоящее изобретение относится к постоянным магнитам на основе Nd-Fe-B с высокими рабочими характеристиками, имеющими пониженные количества дорогостоящих элементов Tb и Dy.

Уровень техники

Из-за своих превосходных магнитных свойств постоянные магниты на основе

Nd-Fe-B находят все более широкий диапазон применения. Для решения возникших в последнее время проблем, связанных с окружающей средой, диапазон применения магнитов расширился, охватив бытовую технику, промышленное оборудование, электрические автомобили и ветряные генераторы электроэнергии. Это требует дальнейшего улучшения рабочих характеристик магнитов на основе Nd-Fe-B.

Типичными показателями рабочих характеристик магнита являются остаточная намагниченность (остаточная плотность магнитного потока) и коэрцитивная сила. Остаточная намагниченность спеченных магнитов на основе Nd-Fe-B может быть увеличена посредством увеличения объемной доли соединения Nd2Fe14B и улучшения ориентированности кристаллических зерен. Для этого предложено множество улучшенных способов. В отношении увеличения коэрцитивной силы также предложено множество подходов, включая уменьшение размеров кристаллических зерен, использование составов сплавов с увеличенными содержаниями Nd и добавление эффективных элементов. Наиболее распространенный в настоящее время подход заключается в использовании составов сплавов, в которых Nd частично заменен Dy или Tb. При замене на Dy или Tb некоторого количества Nd в соединении Nd2Fe14B у этого соединения увеличиваются как магнитное поле анизотропии, так и коэрцитивная сила. С другой стороны, замена на Dy или Tb приводит к получению соединения, имеющего пониженную магнитную поляризацию насыщения. По этой причине до тех пор, пока предполагается увеличение коэрцитивной силы с помощью этого подхода, понижение остаточной намагниченности является неизбежным. В дополнение к этому, поскольку Tb и Dy представляют собой дорогостоящие металлы, является желательным сведение к минимуму используемого количества Tb и Dy.

В магнитах на основе Nd-Fe-B амплитуда внешнего магнитного поля, которое создает зародыши магнитных доменов с обратной намагниченностью на границе зерен, дает коэрцитивную силу. Зарождение магнитных доменов с обратной намагниченностью в основном определяется структурой границ зерен, и неупорядоченность кристаллической структуры вблизи границы зерен или границы раздела вызывает неупорядоченность магнитной структуры и облегчает образование магнитных доменов с обратной намагниченностью. Хотя, как правило, предполагается, что магнитная структура, простирающаяся от границы зерен на глубину приблизительно 5 нм, вносит вклад в увеличение коэрцитивной силы, получение эффективной формы структуры для увеличения коэрцитивной силы является сложным.

В патенте Японии №3471876 раскрыт редкоземельный магнит, имеющий повышенную коррозионную стойкость и содержащий по меньшей мере один редкоземельный элемент R, который получают посредством осуществления обработки фторированием в атмосфере газообразного фторида или в атмосфере, содержащей газообразный фторид, с образованием соединения RF3 или соединения ROxFy (в котором x и y имеют значения, удовлетворяющие условиям 0<x<1,5 и 2x+y=3) или их смеси, причем R находится в этой составной фазе в поверхностном слое магнита, а после этого осуществления термической обработки при температуре от 200 до 1200°C.

В JP-A 2003-282312 раскрыт имеющий улучшенную намагничиваемость спеченный магнит на основе R-Fe-(B,C) (где R представляет собой редкоземельный элемент по меньшей мере 50% от R составляют Nd и/или Pr), который получают посредством смешивания порошка сплава для спеченного магнита на основе R-Fe-(B,C) с порошком фторида редкоземельного элемента так, что порошковая смесь содержит от 3 до 20 мас.% фторида редкоземельного элемента (редкоземельный элемент предпочтительно представляет собой Dy и/или Tb), воздействия на порошковую смесь для ее ориентирования в магнитном поле, прессования и спекания, при этом первичная фаза состоит в основном из зерен Nd2Fe14B, и на границах зерен этой первичной фазы или в местах схождения границ трех зерен образуется пограничная фаза в виде отдельных частиц, которая содержит фторид редкоземельного элемента, содержащийся в количестве от 3 до 20 мас.% от всего спеченного магнита. В частности, там предложен спеченный магнит на основе R-Fe-(B,C) (где R представляет собой редкоземельный элемент, по меньшей мере 50% от R составляют Nd и/или Pr), причем этот магнит содержит первичную фазу, состоящую в основном из зерен

Nd2Fe14B, и пограничную фазу, содержащую фторид редкоземельного элемента, при этом первичная фаза содержит Dy и/или Tb, и эта первичная фаза имеет область, где концентрация Dy и/или Tb является более низкой, чем средняя концентрация Dy и/или Tb в первичной фазе в целом.

Эти предложения, однако, являются по-прежнему недостаточными для получения спеченного магнита, имеющего высокие рабочие характеристики с точки зрения остаточной намагниченности и коэрцитивной силы, при одновременном уменьшении количеств используемых Tb и Dy.

В JP-A 2005-11973 раскрыт магнит на основе редкоземельного элемента-железа-бора, который получают посредством выдерживания магнита в вакуумной камере, осаждения элемента M или сплава, содержащего элемент M (M обозначает один или более редкоземельных элементов, выбранных из Pr, Dy, Tb и Ho), который был ранее испарен или распылен с помощью физических средств, на всю поверхность магнита или на ее часть в вакуумной камере и осуществления диффузионного насыщения в оболочке таким образом, что элемент M диффундирует и проникает с поверхности во внутреннее пространство магнита по меньшей мере на глубину, соответствующую радиусу кристаллических зерен, выходящих на наружную поверхность магнита, с образованием расположенного по границам зерен слоя, который обогащен элементом M. Концентрация элемента M в этом расположенном по границам зерен слое является более высокой в том месте, которое расположено более близко к поверхности магнита. В результате магнит имеет расположенный по границам зерен слой, который обогащен элементом M благодаря диффузии этого элемента M от поверхности магнита. Коэрцитивная сила Hcj и содержание элемента M во всем магните связаны соотношением:

Hcj≥1+0,2×M,

где Hcj представляет собой коэрцитивную силу в единицах МА/м, а M представляет собой содержание (в мас.%) элемента M во всем магните в целом и удовлетворяет условию 0,05≤M≤10. Этот способ, однако, является исключительно малопроизводительным и непрактичным.

Раскрытие изобретения

Целью настоящего изобретения является создание постоянных магнитов на основе R-Fe-B (где R представляет собой по меньшей мере два элемента, выбранных из редкоземельных элементов, включая Sc и Y), которые демонстрируют высокие рабочие характеристики, несмотря на минимальные количества используемых Tb и Dy.

Относительно спеченных магнитов на основе R-Fe-B (где R представляет собой один или более элементов, выбранных из редкоземельных элементов, включая Sc и Y), в типичном случае - спеченных магнитов на основе Nd-Fe-B, авторы настоящего изобретения обнаружили, что, когда тело магнита нагревают до температуры, которая не превышает температуры спекания, и при этом порошок на основе фторида Dy и/или Tb окружает собой поверхность тела магнита, как Dy и/или Tb, так и фтор, которые находились в этом порошке, эффективно поглощаются телом магнита, и тело обогащается Dy и/или Tb только вблизи границ раздела между зернами, увеличивая анизотропию магнитного поля только вблизи границ раздела, чтобы, тем самым, увеличить коэрцитивную силу, в то же время ограничивая отклонение остаточной намагниченности. Этот подход является успешным также и при уменьшении количества используемых Dy и Tb.

Соответственно, в настоящем изобретении предложен редкоземельный постоянный магнит в виде спеченного тела магнита, имеющего состав сплава R1 aR2 bTcAdFeOfMg, в котором R1 представляет собой по меньшей мере один элемент, выбранный из редкоземельных элементов, включая Sc и Y и исключая Tb и Dy, R2 представляет собой один или оба из Tb и Dy, T представляет собой один или оба из железа и кобальта, A представляет собой один или оба из бора и углерода, F представляет собой фтор, O представляет собой кислород, и M представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Al, Cu, Zn, In, Si, P, S, Ti, V, Cr, Mn, Ni, Ga, Ge, Zr, Nb, Mo, Pd, Ag, Cd, Sn, Sb, Hf, Ta и W, нижние индексы а-g, указывающие атомные процентные содержания соответствующих элементов в сплаве, которые имеют значения в диапазоне: 10≤a+b≤15, 3≤d≤15, 0,01≤e≤4, 0,04≤f≤4, 0,01≤g≤11, остальное составляет c, тело магнита имеет центр и поверхность. Входящие в состав элементы F и R2 распределены таким образом, что их концентрация в среднем увеличивается от центра к поверхности тела магнита. Границы зерен окружают зерна первичной фазы

(R1,R2)2T14A тетрагональной системы внутри спеченного тела магнита. Концентрация R2/(R1+R2), содержащихся на границах зерен, является в среднем более высокой, чем концентрация R2/(R1+R2), содержащихся в зернах первичной фазы. Оксифторид (R1,R2) присутствует на границах зерен в области границ зерен, которая простирается от поверхности тела магнита на глубину по меньшей мере 20 мкм.

В предпочтительном варианте воплощения оксифторид (R1,R2) на границах зерен содержит Nd и/или Pr, и атомное отношение Nd и/или Pr к (R1+R2), содержащимся в этом оксифториде на границах зерен, является более высоким, чем атомное отношение Nd и/или Pr к (R1+R2), содержащимся на границах зерен, исключая оксифторид и оксид R3, где R3 представляет собой по меньшей мере один элемент, выбранный из редкоземельных элементов, включая Sc и Y.

В предпочтительных вариантах воплощения R1 содержит по меньшей мере 10 ат.% Nd и/или Pr; T содержит по меньшей мере 60 ат.% железа; и A содержит по меньшей мере 80 ат.% бора.

Настоящее изобретение оказалось успешным в создании спеченных магнитов на основе R-Fe-B, которые демонстрируют высокие магнитные характеристики, несмотря на минимальные количества используемых Tb и Dy.

Краткое описание чертежей

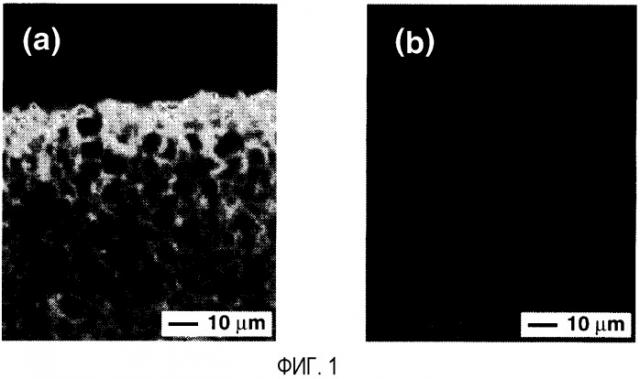

Фиг.1a и 1b представляют собой микрофотографии, показывающие соответственно изображение распределения Tb в теле магнита M1, изготовленного в примере 1, и изображение распределения Tb в теле магнита P1 в состоянии после механической и термической обработки.

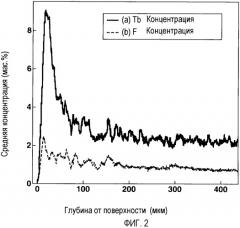

Фиг.2 представляет собой график, на котором изображены средние концентрации Tb (a) и F (b) в теле магнита M1 из примера 1 как функции глубины от поверхности магнита.

Фиг.3a, 3b и 3c представляют собой микрофотографии, показывающие изображения распределения состава соответственно по Nd, O и F в теле магнита M1 из примера 1.

Описание предпочтительных вариантов воплощения

Редкоземельный постоянный магнит по настоящему изобретению находится в виде спеченного тела магнита, имеющего состав сплава формулы (1):

R1 aR2 bTcAdFeOfMg (1).

Здесь R1 представляет собой по меньшей мере один элемент, выбранный из редкоземельных элементов, включая Sc и Y и исключая Tb и Dy, R2 представляет собой один или оба из Tb и Dy, T представляет собой один или оба из железа (Fe) и кобальта (Co), A представляет собой один или оба из бора и углерода, F представляет собой фтор, O представляет собой кислород, и M представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Al, Cu, Zn, In, Si, P, S, Ti, V, Cr, Mn, Ni, Ga, Ge, Zr, Nb, Mo, Pd, Ag, Cd, Sn, Sb, Hf, Ta и W. Нижние индексы а-g, указывающие атомные процентные содержания соответствующих элементов в сплаве, имеют значения в диапазоне: 10≤a+b≤15, 3≤d≤15, 0,01≤4, 0,04≤f≤4, 0,01≤g≤11, остальное составляет c.

В частности, R1 выбирается среди Sc, Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Ho, Er, Yb и Lu. Желательно, чтобы R1 содержал Nd и/или Pr в качестве главного компонента, содержание Nd и/или Pr предпочтительно составляет по меньшей мере 10 ат.%, более предпочтительно - по меньшей мере 50 ат.% от R1. R2 представляет собой один или оба элемента из Tb и Dy.

Общее количество (a+b) компонентов R1 и R2 составляет от 10 до 15 ат.%, как указано выше, а предпочтительно - от 12 до 15 ат.%. Количество (b) компонента R2 предпочтительно составляет от 0,01 до 8 ат.%, более предпочтительно - от 0,05 до 6 ат.%, а еще более предпочтительно - от 0,1 до 5 ат.%

Количество (c) компонента T, который представляет собой Fe и/или Co, предпочтительно составляет по меньшей мере 60 ат.%, а более предпочтительно - по меньшей мере 70 ат.%. Хотя кобальт может отсутствовать (то есть его содержание составляет 0 ат.%), кобальт может входить в состав в количестве по меньшей мере 1 ат.%, предпочтительно - по меньшей мере 3 ат.%, более предпочтительно - по меньшей мере 5 ат.%, для улучшения температурной стабильности остаточной намагниченности или для других целей.

Предпочтительно, компонент A, который представляет собой бор и/или углерод, содержит по меньшей мере 80 ат.%, более предпочтительно - по меньшей мере 85 ат.% бора. Количество (d) компонента A составляет от 3 до 15 ат.%, как указано выше, предпочтительно - от 4 до 12 ат.%, а более предпочтительно - от 5 до 8 ат.%.

Количество (e) фтора составляет от 0,01 до 4 ат.%, как указано выше, предпочтительно - от 0,02 до 3,5 ат.%, а более предпочтительно - от 0,05 до 3,5 ат.%. При слишком низком содержании фтора не наблюдается улучшение коэрцитивной силы. Слишком высокое содержание фтора изменяет фазу границ зерен, приводя к понижению коэрцитивной силы.

Количество (f) кислорода составляет от 0,04 до 4 ат.%, как указано выше, предпочтительно - от 0,04 до 3,5 ат.%, а более предпочтительно - от 0,04 до 3 ат.%.

Количество (g) другого элемента-металла M составляет от 0,01 до 11 ат.%, как указано выше, предпочтительно - от 0,01 до 8 ат.%, а более предпочтительно - от 0,02 до 5 ат.%. Другой элемент-металл M может присутствовать в количестве по меньшей мере 0,05 ат.%, а в частности - по меньшей мере 0,1 ат.%.

Было отмечено, что спеченное тело магнита имеет центр и поверхность. В настоящем изобретении входящие в состав элементы F и R2 распределены в спеченном теле магнита таким образом, что их концентрация в среднем увеличивается от центра тела магнита по направлению к поверхности тела магнита. Конкретнее, концентрация F и R2 является самой высокой на поверхности тела магнита и постепенно уменьшается по направлению к центру тела магнита. Фтор может отсутствовать в центре тела магнита, поскольку настоящее изобретение требует только, чтобы оксифторид R1 и R2, в типичном случае - (R1 1-xR2 x)OF (где x представляет собой число от 0 до 1), присутствовал на границах зерен в области границ зерен, которая простирается от поверхности тела магнита на глубину по меньшей мере 20 мкм. В то время как внутри спеченного тела магнита границы зерен окружают зерна первичной фазы (R1,R2)2T14A тетрагональной системы, концентрация R2/(R1+R2), содержащихся на границах зерен, является в среднем более высокой, чем концентрация R2/(R1+R2), содержащихся в зернах первичной фазы.

В предпочтительном варианте воплощения оксифторид (R1,R2), присутствующий на границах зерен, содержит Nd и/или Pr, и атомное отношение Nd и/или Pr к (R1,R2), содержащимся в этом оксифториде на границах зерен, является более высоким, чем атомное отношение Nd и/или Pr к (R1+R2), содержащимся на границах зерен, исключая оксифторид и оксид R3, где R3 представляет собой по меньшей мере один элемент, выбранный из редкоземельных элементов, включая Sc и Y.

Редкоземельный постоянный магнит по изобретению может быть изготовлен посредством подачи порошка, содержащего фторид Tb и/или Dy, на поверхность спеченного тела магнита на основе R-Fe-B и термической обработки окруженного этой порошковой оболочкой тела магнита. Спеченное тело магнита на основе R-Fe-B, в свою очередь, может быть изготовлено посредством обычного способа, включающего в себя дробление исходного («материнского») сплава (от англ. «mother alloy»), измельчение, прессование и спекание.

Исходный сплав, используемый в настоящем изобретении, содержит R, T, A и M. R представляет собой по меньшей мере один элемент, выбранный из редкоземельных элементов, включая Sc и Y. R в типичном случае выбирают среди Sc, Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Yb и Lu. Желательно, чтобы R содержал Nd, Pr и Dy в качестве главных компонентов. Эти редкоземельные элементы, включая Sc и Y, предпочтительно присутствуют в количестве от 10 до 15 ат.%, более предпочтительно, от 12 до 15 ат.% от всего сплава. Более желательно, чтобы R содержал один или оба элемента из Nd и Pr в количестве по меньшей мере 10 ат.%, в частности - по меньшей мере 50 ат.% от всего R. T представляет собой один или оба элемента из Fe и Co, и Fe предпочтительно содержится в количестве по меньшей мере 50 ат.%, а более предпочтительно - по меньшей мере 65 ат.% от всего сплава. A представляет собой один или оба элемента из бора и углерода, и бор предпочтительно содержится в количестве от 2 до 15 ат.%, а более предпочтительно - от 3 до 8 ат.% от всего сплава. M представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Al, Cu, Zn, In, Si, P, S, Ti, V, Cr, Mn, Ni, Ga, Ge, Zr, Nb, Mo, Pd, Ag, Cd, Sn, Sb, Hf, Ta и W. M может содержаться в количестве от 0,01 до 11 ат.%, а предпочтительно - от 0,1 до 5 ат.% от всего сплава. Остаток состоит из случайных примесей, таких как N и O.

Исходный сплав получают посредством плавления исходных материалов металлов или сплавов в вакууме, или в атмосфере инертного газа, как правило, - в атмосфере аргона и разливки расплава в плоскую литейную форму или в литейную форму с разъемом типа «книга» или посредством полосового литья. Возможная альтернатива представляет собой так называемый способ двух сплавов, включающий в себя отдельное получение сплава с составом, близким к составу соединения R2Fe14B, составляющего первичную фазу рассматриваемого сплава, и сплава, богатого компонентом R и служащего в качестве жидкофазной добавки при температуре спекания, дробления, затем навешивания и смешивания этих двух сплавов. Следует отметить, что сплав с составом, близким к составу первичной фазы, подвергают, если это необходимо, гомогенизирующей обработке с целью увеличения количества фазы соединения R2Fe14B, поскольку имеется вероятность наличия некоторого количества остаточного α-Fe, которое зависит от скорости охлаждения во время литья и состава сплава. Эта гомогенизирующая обработка представляет собой термическую обработку при температуре от 700 до 1200°C в течение по меньшей мере одного часа в вакууме или в атмосфере Ar. К богатому R сплаву, служащему в качестве жидкофазной добавки, применимой является технология так называемого быстрого охлаждения (закалки) расплава или полосового литья, а также технология литья, описанная выше.

Исходный сплав обычно дробят до размера от 0,05 до 3 мм, предпочтительно - от 0,05 до 1,5 мм. На стадии дробления используется мельница Брауна (от англ. «Brown mill») или превращение в порошок с использованием наводороживания (гидрирования), при этом превращение в порошок с использованием наводороживания является предпочтительным для таких сплавов, которые получены методом полосового литья. Затем крупный порошок подвергают тонкому измельчению до размера, как правило, от 0,2 до 30 мкм, предпочтительно - от 0,5 до 20 мкм, например, с помощью струйной мельницы, использующей азот под давлением. На этой стадии может регулироваться содержание кислорода в спеченном теле посредством подмешивания небольшого количества кислорода к находящемуся под давлением азоту. Содержание кислорода в готовом спеченном теле, которое определяется кислородом, введенным во время получения слитка, плюс кислородом, поглощенным во время превращения из мелкодисперсного порошка в спеченное тело, предпочтительно составляет от 0,04 до 4 ат.%, более предпочтительно - от 0,04 до 3,5 ат.%.

Затем мелкодисперсный порошок прессуют в магнитном поле на установке компрессионного формования и помещают в печь для спекания. Спекание осуществляют в вакууме или в атмосфере инертного газа обычно при температуре от 900 до 1250°C, предпочтительно - от 1000 до 1100°C. Спеченный таким образом магнит в качестве первичной фазы содержит от 60 до 99 об.%, предпочтительно - от 80 до 98 об.% тетрагонального соединения R2Fe14B, остальное составляют от 0,5 до 20 об.% богатой R фазы, от 0 до 10 об.% богатой B фазы, от 0,1 до 10 об.% оксида R и по меньшей мере один из карбидов, нитридов и гидроксидов случайных примесей, или их смесь, или композит.

Спеченное тело магнита (или спеченный блок) механически обрабатывают до заданной формы, после чего на поверхности тела магнита размещают порошок, содержащий фторид Tb и/или Dy. Тело магнита, окруженное оболочкой из порошка фторида, подвергают термической обработке в вакууме или в атмосфере инертного газа, такого как Ar или He, при температуре, не превышающей температуру спекания (обозначенной как Ts), в частности - от 200°C до (Ts-5)°C, в течение примерно от 0,5 до 100 часов. Во время такой термической обработки фторид Tb и/или Dy проникает в магнит, и оксид редкоземельного элемента внутри спеченного тела магнита реагирует с фтором, претерпевая химическое превращение в оксифторид. Количество фтора, поглощенного в теле магнита в этот момент, изменяется вместе с составом и размером частиц используемого порошка, пропорцией порошка, занимающего окружающее поверхность магнита пространство во время термической обработки, удельной площадью поверхности магнита, температурой и временем термической обработки, хотя предпочтительно поглощенное количество фтора составляет от 0,01 до 4 ат.%, более предпочтительно - от 0,05 до 3,5 ат.%. В этот момент поглощенный компонент Tb и/или Dy концентрируется вблизи границ зерен.

Порошок, подаваемый на поверхность спеченного тела магнита, может состоять только лишь из фторида Tb и/или Dy, хотя магнит по изобретению может быть изготовлен при условии, что этот порошок содержит по меньшей мере 15 мас.%, в частности - по меньшей мере 30 мас.% фторида Tb и/или Dy. Пригодные для использования иные компоненты этого порошка, отличные от фторида Tb и/или Dy, включают в себя фториды других редкоземельных элементов, таких как Nd и Pr, оксиды, оксифториды, карбиды, гидриды, гидроксиды, оксикарбиды и нитриды редкоземельных элементов, включая Tb и Dy, мелкодисперсные порошки бора, нитрида бора, кремния, углерода или т.п. и органические соединения, такие как стеариновая кислота.

Количество порошка, наносимого на поверхность спеченного тела магнита, может составлять от примерно 0,1 до примерно 100 мг/см2, предпочтительно - от примерно 0,5 до примерно 50 мг/см2 поверхности.

Предпочтительно, тело магнита дополнительно подвергают обработке старением.

Оксифторид R (редкоземельных элементов, включая Sc и Y) внутри магнита в типичном случае представляет собой ROF, хотя в общем случае он обозначает такие оксифториды, содержащие R, кислород и фтор, которые могут обеспечить достижение указанного в изобретении эффекта, включая ROmFn (где m и n представляют собой положительные числа) и модифицированные или стабилизированные формы ROmFn, в которых часть компонента R замещена другим элементом-металлом.

Полученный таким образом материал постоянного магнита, содержащий оксифторид R, может быть использован в качестве постоянного магнита с высокими рабочими характеристиками.

ПРИМЕРЫ

Ниже приведены примеры настоящего изобретения в качестве его иллюстрации, а не в качестве ограничения.

Пример 1 и сравнительный пример 1

Сплав в форме тонкой пластинки, состоящий из 11,5 ат.% Nd, 2,0 ат.% Pr, 0,5 ат.% Al, 0,3 ат.% Cu, 5,8 ат.% B и остатка, представляющего собой Fe, получали посредством использования металлических Nd, Pr, Al, Fe и Cu с чистотой по меньшей мере 99 мас.% и ферробора, их высокочастотного плавления в атмосфере Ar и разливки расплава на отдельный охлаждаемый валок из меди (технологии полосового литья). Сплав подвергали воздействию водорода при 0,11 МПа при комнатной температуре для наводороживания, нагревали до 500°C для частичного обезводороживания, при этом откачивая камеру до получения вакуума, охлаждали и просеивали, получая крупный порошок с размерами менее 50 меш.

На струйной мельнице, используя газообразный азот под давлением, этот крупный порошок тонко измельчали до порошка с медианным диаметром по массе 4,5 мкм. Мелкодисперсный порошок ориентировали в магнитном поле 15 кЭ в атмосфере азота и прессовали при давлении примерно 1 тонна/см2. Затем прессовку помещали в печь для спекания с атмосферой Ar, где ее спекали при 1060°C в течение 2 часов, с получением магнитного блока. С использованием алмазного резца этот магнитный блок подвергали механической обработке на всех поверхностях до габаритных размеров 4 мм × 4 мм × 2 мм толщиной. Тело магнита последовательно промывали раствором щелочи, деионизированной водой, азотной кислотой и снова деионизированной водой и сушили.

После этого тело магнита погружали в суспензию 50 мас.% фторида тербия в этаноле на 30 секунд, при этом обрабатывая суспензию ультразвуком. Порошок фторида тербия имел средний размер частиц 5 мкм. Магнит вынимали и помещали в вакуумный десикатор, где его сушили при комнатной температуре в течение 30 минут, при этом десикатор откачивали с помощью роторного насоса.

Тело магнита, окруженное оболочкой из фторида тербия, подвергали термической обработке в атмосфере Ar при 850°C в течение 5 часов, а затем обработке старением при 500°C в течение одного часа и закалке, получая тело магнита в рамках настоящего изобретения. Это тело магнита обозначили как M1. Для целей сравнения получали тело магнита посредством осуществления термической обработки без оболочки из фторида тербия. Его обозначили как P1.

Тела магнитов M1 и P1 измеряли на магнитные свойства (остаточную намагниченность Br, коэрцитивную силу Hсj, (BH)max), результаты показаны в таблице 1. Составы магнитов показаны в таблице 2. Магнит M1 по настоящему изобретению демонстрировал увеличение коэрцитивной силы 800 кА·м-1 по отношению к коэрцитивной силе магнита P1, подвергавшегося термической обработке без оболочки из фторида тербия, в то же время показывая падение остаточной намагниченности в 5 мТл.

Тела магнитов M1 и P1 анализировали посредством электронно-зондового микроанализа (EPMA, от англ. «electron probe microanalysis»), при этом изображения распределения в них Tb показаны на фиг.1a и 1b. Поскольку исходный сплав для магнита не содержит Tb, яркие контрастные пятна, указывающие на присутствие Tb, на изображении P1 не обнаруживаются. В противоположность этому магнит M1, подвергнутый термической обработке с оболочкой из фторида тербия, демонстрирует, что обогащение Tb имеется только на границах зерен. На графике, приведенном на фиг.2, средние концентрации Tb и F в магните M1 изображены как функции глубины от поверхности тела магнита. Обогащение Tb и F на границах зерен увеличивает их концентрацию по мере того, как положение становится все ближе к поверхности тела магнита. Фиг.3 иллюстрирует изображения распределения Nd, O и F в том же самом поле зрения, что и на фиг.1. Понятно, что фтор после поглощения реагирует с оксидом неодима, уже присутствующим внутри магнита, с образованием оксифторида неодима. Эти данные доказывают, что тело магнита, характеризующееся обогащением по Tb на границах зерен, диспергированием оксифторида и постепенно изменяющимися концентрациями Tb и F, демонстрирует лучшие магнитные свойства при минимальном количестве добавленного Tb.

Пример 2 и сравнительный пример 2

Сплав в форме тонкой пластинки, состоящий из 13,5 ат.% Nd, 0,5 ат.% Al, 5,8 ат.% B и остатка, представляющего собой Fe, получали посредством использования металлических Nd, Al и Fe с чистотой по меньшей мере 99 мас.% и ферробора, их высокочастотного плавления в атмосфере Ar и разливки расплава на отдельный охлаждаемый валок из меди (технология полосового литья). Сплав подвергали воздействию водорода при 0,11 МПа при комнатной температуре для наводороживания, нагревали до 500°C для частичного обезводороживания, при этом откачивая камеру до получения вакуума, охлаждали и просеивали, получая крупный порошок с размерами менее 50 меш.

Отдельно получали слиток, состоявший из 20 ат.% Nd, 10 ат.% Tb, 24 ат.% Fe, 6 ат.% B, 1 ат.% Al, 2 ат.% Cu и остатка в виде Co, посредством использования металлических Nd, Tb, Fe, Co, Al и Cu с чистотой по меньшей мере 99 мас.% и ферробора, их высокочастотного плавления в атмосфере Ar и разливки расплава в плоскую литейную форму. Слиток измельчали в атмосфере азота последовательно на щековой дробилке и мельнице Брауна и просеивали, получая крупный порошок с размерами менее 50 меш.

Эти два типа порошков смешивали в массовом отношении 90:10. На струйной мельнице, используя газообразный азот под давлением, смесь порошков подвергали тонкому измельчению в порошок с медианным диаметром по массе в 3,8 мкм. Мелкодисперсный порошок ориентировали в магнитном поле 15 кЭ в атмосфере азота и прессовали при давлении примерно 1 тонна/см2. Затем прессовку помещали в печь для спекания с атмосферой Ar, где ее спекали при 1060°C в течение 2 часов, с получением магнитного блока. С использованием алмазного резца этот магнитный блок подвергали механической обработке на всех поверхностях до габаритных размеров 4 мм × 4 мм × 1 мм толщиной. Тело магнита последовательно промывали раствором щелочи, деионизированной водой, азотной кислотой и снова деионизированной водой и сушили.

После этого тело магнита погружали в суспензию 50 мас.% фторида диспрозия в этаноле на 30 секунд, при этом обрабатывая суспензию ультразвуком. Порошок фторида диспрозия имел средний размер частиц 10 мкм. Магнит вынимали и помещали в вакуумный десикатор, где его сушили при комнатной температуре в течение 30 минут, при этом десикатор откачивали с помощью роторного насоса.

Тело магнита, окруженное оболочкой из фторида диспрозия, подвергали термической обработке в атмосфере Ar при 800°C в течение 10 часов, а затем обработке старением при 510°C в течение одного часа и закалке, получая тело магнита в рамках настоящего изобретения. Это тело магнита обозначили как M2. Для целей сравнения получали тело магнита посредством осуществления термической обработки без оболочки из фторида диспрозия. Его обозначили как P2.

Тела магнитов M2 и P2 измеряли на магнитные свойства (Br, Hсj, (BH)max), результаты также показаны в таблице 1. Составы магнитов показаны в таблице 2. Магнит M2 по настоящему изобретению демонстрировал увеличение коэрцитивной силы в 520 кА·м-1 по отношению к коэрцитивной силе магнита P2, подвергавшегося термической обработке без оболочки из фторида диспрозия, в то же время показывая падение остаточной намагниченности в 5 мТл. Распределения Dy и F в магните M2 согласно анализу посредством EPMA были эквивалентными распределениям Tb и F в примере 1.

Пример 3 и сравнительный пример 3

Сплав в форме тонкой пластинки, состоящий из 12,5 ат.% Nd, 1,5 ат.% Dy, 0,5 ат.% Al, 5,8 ат.% B и остатка, представляющего собой Fe, получали посредством использования металлических Nd, Dy, Al и Fe с чистотой по меньшей мере 99 мас.% и ферробора, их высокочастотного плавления в атмосфере Ar и разливки расплава на отдельный охлаждаемый валок из меди (технология полосового литья). Сплав подвергали воздействию водорода при 0,11 МПа при комнатной температуре для наводороживания, нагревали до 500°C для частичного обезводороживания, при этом откачивая камеру до получения вакуума, охлаждали и просеивали, получая крупный порошок с размерами менее 50 меш.

На струйной мельнице с использованием газообразного азота под давлением этот крупный порошок подвергали тонкому измельчению в порошок с медианным диаметром по массе 4,0 мкм. Мелкодисперсный порошок ориентировали в магнитном поле 15 кЭ в атмосфере азота и прессовали при давлении примерно 1 тонна/см2. Затем прессовку помещали в печь для спекания в атмосфере Ar, где ее спекали при 1060°C в течение 2 часов с получением магнитного блока. С использованием алмазного резца этот магнитный блок подвергали механической обработке на всех поверхностях до габаритных размеров 10 мм × 10 мм × 3 мм толщиной. Тело магнита последовательно промывали раствором щелочи, деионизированной водой, азотной кислотой и снова деионизированной водой и сушили.

После этого тело магнита погружали в суспензию 50 мас.% фторида тербия в этаноле на 30 секунд, при этом обрабатывая суспензию ультразвуком. Порошок фторида тербия имел средний размер частиц 5 мкм. Магнит вынимали и сразу же сушили с помощью продувания горячего воздуха.

Тело магнита, окруженное оболочкой из фторида тербия, подвергали термической обработке в атмосфере Ar при 800°C в течение 10 часов, а затем обработке старением при 585°C в течение одного часа и закалке, получая тело магнита в рамках настоящего изобретения. Это тело магнита обозначили как M3. Для сравнения получали тело магнита посредством осуществления термической обработки без оболочки из фторида тербия. Его обозначили как P3.

Тела магнитов M3 и P3 измеряли на магнитные свойства (Br, Hcj, (BH)max), результаты также показаны в таблице 1. Составы магнитов показаны в таблице 2. Магнит M3 по настоящему изобретению демонстрировал увеличение коэрцитивной силы в 750 кА·м-1 по отношению к коэрцитивной силе магнита P3, подвергавшегося термической обработке без оболочки из фторида тербия, в то же время показывая падение остаточной намагниченности в 5 мТл. Распределения Tb и F в магните M3 согласно анализу посредством EPMA были эквивалентными распределениям в примере 1.

Примеры 4-8 и сравнительные примеры 4-8

Сплав в форме тонкой пластинки, состоящий из 11,5 ат.% Nd, 2,0 ат.% Pr, 0,5 ат.% Al, 0,3 ат.% Cu, 0,5 ат.% M' (=Cr, V, Nb, Ga или W), 5,8 ат.% B и остатка, представляющего собой Fe, получали посредством использования металлических Nd, Pr, Al, Fe, Cu, Cr, V, Nb, Ga и W с чистотой по меньшей мере 99 мас.% и ферробора, их высокочастотного плавления в атмосфере Ar и разливки расплава на отдельный охлаждаемый валок из меди (технология полосового литья). Сплав подвергали воздействию водорода при 0,11 МПа при комнатной температуре для наводороживания, нагревали до 500°C для частичного обезводороживания, при этом откачивая камеру до получения вакуума, охлаждали и просеивали, получая крупный порошок с размерами менее 50 меш.

На струйной мельнице, используя газообразный азот под давлением, этот крупный порошок подвергали тонкому измельчению в порошок с медианным диаметром по массе 4,7 мкм. Мелкодисперсный порошок ориентировали в магнитном поле 15 кЭ в атмосфере азота и прессовали при давлении примерно 1 тонна/см2. Затем прессовку помещали в печь для спекания с атмосферой Ar, где ее спекали при 1060°C в течение 2 часов с получением магнитного блока. С использованием алмазного резца этот магнитный блок подвергали механической обработке на всех поверхностях до габаритных размеров 5 мм × 5 мм × 2,5 мм толщиной. Тело магнита последовательно промывали раствором щелочи, деионизированной водой, лимонной кислотой и снова деионизированной водой и сушили.

После этого тело магнита погружали в суспензию 50 мас.% смеси фторида диспрозия/оксида диспрозия с массовым отношением 50:50 в этаноле на 30 секунд, при этом обрабатывая суспензию ультразвуком. Порошки фторида диспрозия и оксида диспрозия имели средний размер частиц соответственно 5 мкм и 1 мкм. Магнит вынимали и помещали в вакуумный десикатор, где его сушили при комнатной температуре в течение 30 минут, при этом десикатор откачивали с помощью роторного насоса.

Тело магнита, окруженное оболочкой из смеси фторида диспрозия/оксида диспрозия, подвергали термической обработке в атмосфере Ar при 800°C в течение 8 часов, а затем обработке старением при 500°C в течение одного часа и закалке, получая тело магнита в рамках настоящего изобретения. Эти тела магнитов обозначили как M4-M8 по порядку M'=Cr, V, Nb, Ga и W. Для сравнения тела магнитов получали посредством осуществления термической обработки без диспрозиевой оболочки. Их обозначили как P4-P8.

Тела магнитов M4-M8 и P4-P8 измеряли на магнитные свойства (Br, Hcj, (BH)max), результаты также показаны в таблице 1. Составы магнитов показаны в таблице 2. Магниты M4-M8 по настоящему изобретению демонстрировали увеличение коэрцитивной силы в по меньшей мере 400 кА·м-1