Картер косилочной балки дисковой косилки и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственному машиностроению и может быть использовано в косилочных балках косилок. При изготовлении картера косилочной балки дисковой косилки профилируют верхнюю и нижнюю металлические пластины. Посредством сварки соединяют пластины для получения кожуха. Вырезают на кожухе лазерным лучом отверстия для установки опорных подшипников дисков и опор промежуточных приводных шестерен. Изготовление таким образом картеров косилочных балок дисковых косилок повышает их качество и надежность в работе. 4 н. и 9 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к картеру косилочной балки дисковой косилки и к способу его изготовления.

Дисковые косилки содержат косилочную балку большого размера, которая может достигать четырех метров и содержит множество вращающихся дисков, предназначенных для скашивания растений.

Диски установлены на опорные подшипники, расположенные через более или менее равномерные промежутки на косилочной балке. Эти диски приводятся во вращение посредством блока зубчатых колес, установленных в герметичном картере, содержащем смазку, такую как масло.

Блок зубчатых колес приводится в действие средствами трансмиссии, выполненными с возможностью передачи необходимой энергии от машины, такой как трактор, до картера.

Необходимо, чтобы картер был относительно легким и гибким для лучшего прохождения неровностей почвы. Он должен быть также абсолютно герметичным, чтобы одновременно избегать протечек смазки и препятствовать попаданию внешних загрязнений в блок зубчатых колес.

Протечки смазки приводят к преждевременному износу зубчатых колес и к загрязнению окружающей среды. Попадание частиц срезанных растений и пыли в картер может привести к преждевременному износу зубчатых колес и к снижению эффективности механизма.

В соответствии с современной технологией изготовления картер косилочной балки косилки выполняют в виде удлиненного параллелепипеда путем соединения двух профилированных пластин большой длины или двух пластин, подвергнутых штамповке для придания им формы картера.

Перед сборкой двух пластин они проходят через операцию предварительного вырезания или предварительной вырубки в местах, где будут установлены опорные подшипники и промежуточные приводные шестерни.

Согласно первому варианту выполнения после этого осуществляют соединение двух частей посредством сварки с применением присадочного металла и конечную механическую обработку по окончательным размерам отверстий для монтажа опорных подшипников дисков и промежуточных приводных шестерен.

Согласно другому варианту выполнения обе пластины соединяют стяжными болтами. В этом случае по контуру пластин выполняют отверстия для прохождения стяжных болтов и затем отверстия для монтажа опорных подшипников дисков и промежуточных приводных шестерен по окончательным размерам.

Эти способы содержат большое число операций, для выполнения которых требуется много времени.

С другой стороны, в традиционной технологии дуговой сварки на предназначенные для сборки детали воздействуют большим количеством тепла. Это количество тепла распространяется в широкой зоне вокруг свариваемой поверхности и часто является причиной значительных деформаций на собираемых деталях.

Эти деформации можно свести к минимуму, но это требует операций, приводящих к повышению себестоимости, и, тем не менее, не исключает возможной выбраковки.

Действительно, деформации картера могут создать различные проблемы при работе блока зубчатых колес и самой косилки, поэтому такие деформации необходимо максимально ограничить.

Таким образом, традиционная технология дуговой сварки требует целого комплекса мер предосторожности и в конечном счете приводит к качеству, в первую очередь зависящему от квалификации сварщика и поэтому трудно поддающемуся контролю. Кроме того, приходится возобновлять процесс на конвейерной линии для механической обработки монтажных отверстий для опорных подшипников дисков и промежуточных приводных шестерен по окончательным размерам.

Задачей настоящего изобретения является упрощение изготовления картеров косилочных балок дисковых косилок.

В этой связи объектом настоящего изобретения являются способ изготовления картера косилочной балки дисковой косилки и полученный картер, причем способ содержит последовательность следующих этапов:

- профилирование верхней металлической пластины и нижней металлической пластины картера,

- соединение верхней металлической пластины и нижней металлической пластины посредством сварки для получения кожуха,

- вырезание на кожухе посредством лазерного луча отверстий, предназначенных для установки опорных подшипников дисков и промежуточных приводных шестерен,

- закрывание кожуха с двух концов.

Способ изготовления картера косилочной балки дисковой косилки и полученный картер в соответствии с настоящим изобретением имеют много преимуществ по сравнению с известными техническими решениями.

Этот новый способ содержит меньше операций, и поэтому изготовление картеров занимает меньше времени.

В результате последовательных циклов изготовления получают идентичные картеры.

Вырезание лазерным лучом является точным и надежным. Оно обеспечивает выполнение отверстий точно по необходимому размеру и их абсолютно удовлетворительную обработку, в результате чего отпадает необходимость в последующей дополнительной операции обработки. Кроме того, во время вырезания одновременно происходит легкая термическая обработка поверхности вырезанного отверстия.

Вырезание лазерным лучом позволяет выполнять сложные отверстия, что делает возможным применение нестандартных деталей.

Способ позволяет использовать как пластины, предварительно обрезанные по длине косилочной балки косилки перед изготовлением картера, так и стандартные пластины, например, длиной 6 метров, которые обрезают по требуемому размеру только после их соединения и, в случае необходимости, после вырезания отверстий лазерным лучом.

Предпочтительным является то, что соединение верхней профилированной пластины и нижней профилированной пластины осуществляют путем сварки лазерным лучом без применения присадочного металла. Сварка лазерным лучом не требует применения присадочного металла и практически не приводит к деформациям на соединяемых частях. Сварочные швы легко воспроизводятся и отличаются высокой точностью.

Другие особенности и преимущества настоящего изобретения будут более очевидны из нижеследующего описания со ссылками на прилагаемые чертежи, на которых представлено:

фиг.1 - вид в перспективе верхней профилированной пластины;

фиг.2 - вид в перспективе нижней профилированной пластины;

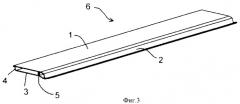

фиг.3 - вид двух профилированных пластин, соединенных лазерной сваркой;

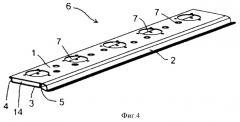

фиг.4 - вид двух соединенных пластин, обрезанных лазерным лучом, при этом картер закрыт с двух концов;

фиг.5 - продольный разрез косилочной балки с несколькими дисками и несколькими приводными шестернями.

Согласно изобретению картер косилочной балки дисковой косилки состоит из двух металлических пластин, подвергнутых формовке деформацией во время операции профилирования перед соединением.

На фиг.1 показана верхняя профилированная пластина 1 картера, содержащая часть, загнутую вниз и предназначенную для образования заднего бортика 2 картера.

На фиг.2 показана нижняя профилированная пластина 3 картера, содержащая, в частности, передний бортик 4, загнутый вверх. Предпочтительно она содержит по существу вертикальную перегородку 5, полученную посредством сгибания. Эта перегородка расположена вблизи задней части картера для повышения его жесткости и для ограничения объема, в котором находятся приводные шестерни. Это ограничение объема позволяет, например, уменьшить количество смазки, необходимой для нормальной работы указанных шестерен.

Между обеими пластинами, нижней 3 и верхней 1, устанавливают контакт таким образом, чтобы передняя часть верхней пластины 1 опиралась на плоский профиль переднего бортика 4 нижней пластины 3 и чтобы задний бортик 2 опирался на нижнюю пластину 3.

На фиг.3 показано соединение верхней и нижней профилированных пластин посредством лазерной сварки без применения присадочного металла, что позволяет получить кожух 6 картера. Сварку осуществляют в непрерывном режиме по всей длине пластин на уровне линий контакта заднего бортика 2 и переднего бортика 4.

Полученный посредством сварки кожух 6 имеет в основном форму параллелепипеда с внутренней перегородкой 5 и двумя открытыми боковыми концами.

Сварку осуществляют, устанавливая контакт между двумя частями профилированных пластин и прижимая их друг к другу, затем фокусируя лазерный луч высокой энергии на уровне границы раздела между указанными двумя соединяемыми частями для их нагрева и расплавления металла.

При использовании лазерного луча большое количество энергии фокусируется на малой площади, что приводит на уровне границы раздела к локальному расплавлению находящихся в контакте двух частей и к диффузии материала. Эта диффузия материала обеспечивает соединение между двумя металлическими частями и появление герметичного сварного шва при охлаждении.

После получения кожуха 6 способ в соответствии с настоящим изобретением предусматривает выполнение отверстий 7 посредством вырезания при помощи мощного лазерного луча в кожухе 6. На фиг.4 показано несколько отверстий 7, вырезанных в указанном кожухе 6.

Отверстия 7 предназначены для установки в них опорных подшипников 10 режущих дисков 8 косилки и промежуточных приводных шестерен 12.

Высокая точность вырезания обеспечивает точную подгонку устанавливаемых элементов и позволяет получить легко герметизируемый узел.

На последнем этапе концы кожуха закрывают посредством сварки соединенных друг с другом боковых бортиков 14. Сварку этих боковых бортиков можно осуществлять традиционно с применением присадочного металла или посредством лазерного луча.

На фиг.5 в разрезе показан картер в соответствии с настоящим изобретением с режущими дисками 8, соединенными с осями 9, установленными в опорные подшипники 10, которые крепят на верхней пластине 1 картера стяжными винтами. На конце каждой оси 9, находящемся в картере, устанавливают приводную шестерню 11, которая зацепляется с промежуточными шестернями 12, установленными с возможностью вращения на опорах 13, неподвижно соединенных с верхней 1 и нижней 3 пластинами картера. Указанные приводные шестерни 11 и 12 приводят во вращение все диски 8 косилочной балки. На уровне опорных подшипников 10 и опор 13 установлены прокладки, обеспечивающие абсолютную герметичность картера, чтобы не допускать потерь смазки и попадания в него посторонних тел.

Различные этапы способа позволяют получить существенный выигрыш во времени при изготовлении картера и сборки косилочной балки косилки.

Многочисленные преимущества способа, в частности скорость, высокая точность и хорошее качество сварки и резания лазером, обеспечивают снижение себестоимости картера, полученного с высокой точностью и отличающегося повышенной воспроизводимостью.

Объектом настоящего изобретения является также картер косилочной балки дисковой косилки, полученный посредством соединения и сварки верхней профилированной пластины 1 и нижней профилированной пластины 3 таким образом, чтобы реализовать кожух 6, в котором посредством лазерного луча вырезают отверстия 7, предназначенные для установки опорных подшипников 10 дисков 8 и опор 13 промежуточных приводных шестерен 12.

Профилированные пластины 1 и 3 соединяют посредством лазерной сварки без применения присадочного металла. Концы кожуха 6 закрывают, соединяя боковые бортики 14 посредством сварки либо классическим способом с применением присадочного металла, либо посредством лазерного луча.

Можно предусмотреть различные варианты выполнения способа изготовления картера косилочной балки косилки, не выходя при этом за рамки изобретения.

В частности, можно выполнять обрезание картера по длине косилочной балки косилки после изготовления кожуха и даже после вырезания отверстий. Это значит, что для изготовления кожуха можно использовать более или менее большие профилированные части, при этом обрезание по длине косилочной балки косилки осуществляют на последнем этапе изготовления непосредственно перед закрыванием концов кожуха.

Можно предусмотреть обрезание профилированных пластин перед соединением кожуха, не выходя за рамки изобретения, или, в варианте, обрезание пластин, предназначенных для изготовления профилированных пластин, перед профилированием.

Это резание кожуха картера, пластин или самих профилированных пластин можно выполнять традиционным способом или предпочтительно посредством резки лазерным лучом.

Следует учесть, что настоящее изобретение не ограничивается описанными и представленными в качестве примеров вариантами выполнения и охватывает также все технические эквиваленты и их комбинации.

1. Способ изготовления картера косилочной балки дисковой косилки, отличающийся тем, что профилируют верхнюю металлическую пластину (1) и нижнюю металлическую пластину (3) картера, соединяют верхнюю металлическую пластину (1) и нижнюю металлическую пластину (3) посредством сварки для формирования кожуха (6), вырезают на кожухе (6) посредством лазерного луча отверстия (7), предназначенные для установки опорных подшипников (10) дисков (8) и опор (13) промежуточных приводных шестерен (12).

2. Способ по п.1, отличающийся тем, что соединяют верхнюю профилированную пластину (1) и нижнюю профилированную пластину (3) посредством сварки лазерным лучом без применения присадочного металла.

3. Способ по п.1 или 2, отличающийся тем, что кожух (6) закрывают с двух концов, соединяя боковые бортики (14) посредством сварки с применением присадочного металла.

4. Способ по п.1 или 2, отличающийся тем, что кожух (6) закрывают с двух концов, соединяя боковые бортики (14) посредством лазерной сварки без применения присадочного металла.

5. Способ по п.1, отличающийся тем, что верхнюю пластину (1) и нижнюю пластину (3), образующие кожух (6) картера, обрезают по длине косилочной балки косилки перед профилированием.

6. Способ по п.1, отличающийся тем, что обрезают картер по длине косилочной балки косилки после изготовления кожуха (6).

7. Способ по п.1, отличающийся тем, что обрезают картер по длине косилочной балки косилки после изготовления кожуха (6) и после вырезания отверстий (7).

8. Способ по любому из пп.5-7, отличающийся тем, что обрезают картер по длине косилочной балки косилки посредством лазерного луча.

9. Картер косилочной балки дисковой косилки, отличающийся тем, что содержит верхнюю профилированную пластину (1) и нижнюю профилированную пластину (3), выполненные с возможностью соединения посредством сварки для формирования кожуха (6), в котором посредством лазерного луча вырезают отверстия (7), предназначенные для установки опорных подшипников (10) дисков (8) и опор (13) промежуточных приводных шестерен (12).

10. Картер по п.9, отличающийся тем, что кожух (6) закрыт с двух концов, при этом боковые бортики (14) соединены посредством сварки с применением присадочного металла.

11. Картер по п.9, отличающийся тем, что кожух (6) закрыт с двух концов, при этом боковые бортики (14) соединены посредством лазерной сварки без применения присадочного металла.

12. Картер косилочной балки дисковой косилки, отличающийся тем, что верхняя профилированная пластина (1) и нижняя профилированная пластина (3) соединены посредством сварки лазерным лучом без применения присадочного металла.

13. Дисковая косилка, отличающаяся тем, что содержит картер по любому из пп.9-12.