Высокоэффективные адсорбенты на основе активированного угля с высокой микропористостью

Иллюстрации

Показать всеИзобретение относится к получению углеродных сорбентов. Описаны высокоэффективные сорбенты на основе активированного угля в виде его дискретных зерен, предпочтительно сферической формы, обладающие высокой микропористостью и характеризующиеся тем, что они имеют следующие параметры: общий объем пор, определяемый по методу Гурвича, по меньшей мере 0,7 см3/г, при этом на долю микропор диаметром не более 20 А в этом общем объеме пор приходится по меньшей мере 70%, средний диаметр пор максимум 30 А и БЭТ-поверхность (удельная поверхность, определяемая методом Брунауэра-Эммета-Теллера по адсорбции азота) по меньшей мере 1500 м2/г. Заявленные адсорбенты пригодны прежде всего для адсорбции ядовитых веществ, вредных веществ и запахов, главным образом из газовых и воздушных потоков, для очистки или подготовки газов, прежде всего воздуха, для использования в медицине, и для применения в качестве сорбентов-накопителей газов, предпочтительно, водорода. 5 н. и 6 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Настоящее изобретение относится к технической области адсорбции. Изобретение относится, в частности, к высокоэффективным адсорбентам на основе активированного угля с высокой микропористостью, а также к их применению прежде всего при изготовлении адсорбирующих фильтрующих материалов, для адсорбции ядовитых веществ, вредных веществ и запахов, главным образом из газовых, соответственно воздушных потоков, для очистки или подготовки газов, прежде всего воздуха, в медицине, соответственно фармации, в качестве сорбентов-накопителей газов, прежде всего водорода, и по иному аналогичному назначению.

Активированный уголь благодаря наличию у него очень неспецифичных адсорбционных свойств является наиболее широко применяемым адсорбентом. В связи с постоянным ужесточением законодательства в области охраны окружающей среды, а также в связи с ростом экологического сознания потребность в активированном угле в настоящее время постоянно возрастает.

В целом активированный уголь получают путем карбонизации (называемой также полукоксованием, пиролизом, выжиганием и т.д.) с последующей активацией образовавшихся углеродсодержащих соединений, среди которых предпочтительны те из них, которые позволяют получать активированный уголь с экономически приемлемым выходом. Связано это с тем, что карбонизация и выжигание при активации сопровождаются значительными потерями массы из-за отщепления летучих компонентов. Более подробную информацию о способах получения активированного угля можно найти, например, у Н. v. Kienle и Е. Bäder, Aktivkohle und ihre industrielle Anwendung, изд-во Enke Verlag Stuttgart, 1980.

Свойства полученного активированного угля, т.е. является ли он мелко- или крупнопористым, твердым или хрупким и т.д., зависят от исходного материала для его получения. Обычными исходными материалами для получения активированного угля служат скорлупа кокосового ореха, древесные отходы, торф, каменный уголь, пек, а также особые пластмассы, которые помимо прочего находят определенное применение в производстве пропитанных активированным углем тканях.

Активированный уголь применяют в разных видах, а именно: в виде порошкового активированного угля, дробленого активированного угля, гранулированного (зернистого) активированного угля, формованного активированного угля, а с конца семидесятых годов XX века - также в виде шаровидного активированного угля ("шарового угля"). Шаровидный активированный уголь обладает перед другими видами активированного угля, такими как порошковый, дробленый и гранулированный активированный уголь и активированный уголь иных аналогичных типов, целым рядом преимуществ, которыми определяется его ценность или даже незаменимость в определенных областях применения, а именно: шаровидный активированный уголь обладает сыпучестью, стойкостью к истиранию, соответственно отсутствием пыления и твердостью. Шаровидный активированный уголь благодаря его особой форме, а также благодаря его высокой стойкости к истиранию пользуется, например, исключительно высоким спросом в определенных областях его применения.

В настоящее время шаровидный активированный уголь все еще преимущественно получают многостадийными и связанными с исключительно высокими затратами способами. Наиболее известный способ получения шаровидного активированного угля заключается в переработке каменноугольного пека и приемлемых асфальтоподобных остатков, образующихся в нефтехимическом производстве, в шарики, которые затем окисляют для придания им неплавкости и после этого подвергают полукоксованию и активации. Шаровидный активированный уголь можно также получать, например, многостадийным способом из битума. Все такие многостадийные способы получения шаровидного активированного угля требуют исключительно высоких затрат, которыми обусловлена высокая стоимость получаемого этими способами шаровидного активированного угля, препятствующая его применению во многих областях, где благодаря особому набору свойств шаровидного активированного угля предпочтительно было бы использовать именно его.

В публикации WO 98/07655 А1 описан способ получения активированного угля в виде шариков, заключающийся в том, что сначала смесь, состоящую из кубового остатка, образующегося в процессе получения диизоцианата, углеродсодержащей технологической добавки и необязательно одной или нескольких других добавок, перерабатывают в сыпучие шарики, которые после этого карбонизируют и затем активируют.

Из уровня техники известны далее способы получения шаровидного активированного угля путем полукоксования и последующей активации новых или бывших в употреблении ионообменных смол, содержащих сульфокислотные группы, соответственно путем полукоксования материалов-предшественников ионообменных смол в присутствии серной кислоты с последующей активацией, при этом сульфокислотные группы, соответственно серная кислота выполняет функцию сшивающего агента. Подобные способы описаны, например, в DE 4328219 А1 и в DЕ 4304026 Аl, а также в DЕ 19600237 А1 и DЕ 19625069 А1.

Однако в некоторых областях применения активированного угля решающее значение имеет не только его геометрическая форма, соответственно внешняя форма, но и его пористость, прежде всего общий объем пор, и адсорбционная емкость, с одной стороны, и распределение пор, т.е. доля микро-, мезо- и макропор в пересчете на общий объем пор, с другой стороны.

В целом ряде областей применения активированного угля требуется наличие у него особо высокой микропористости, т.е. высокой объемной доли микропор, при в целом высоком общем объеме пор, как, например, в указанных в начале описания областях его применения, в частности для адсорбции ядовитых веществ, вредных веществ и запахов, главным образом из газовых, соответственно воздушных потоков, для очистки или подготовки газов, прежде всего воздуха, в медицине, соответственно фармации, для сорбционного накопления или аккумулирования газов, прежде всего водорода, при изготовлении адсорбирующих фильтрующих материалов (например, для спецодежды для радиационной, бактериологической и химической защиты) и по иному аналогичному назначению.

В принципе известный из уровня техники по его применению в этих целях активированный уголь обладает определенной микропористостью, которой, однако, часто оказывается недостаточно для применения активированного угля по тому или иному назначению. Помимо этого с увеличением пористости активированного угля часто наблюдается нежелательное, а иногда даже неприемлемое снижение его механической прочности, соответственно стойкости к истиранию. Кроме того, и доля микропор в общем объеме пор и абсолютный объем микропор не всегда оказываются достаточны для обеспечения необходимой во всех областях применения активированного угля его адсорбционной эффективности.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача получить пригодный для применения прежде всего в указанных выше областях высокоэффективный адсорбент на основе активированного угля, который позволял бы по меньшей мере практически полностью устранить рассмотренные выше недостатки, присущие уровню техники, или же, по крайней мере, смягчить их проявление. Подобный адсорбент должен прежде всего обладать высокой микропористостью, т.е. иметь высокую долю микропор в пересчете на общий объем пор, а также иметь большой объем микропор, но вместе с тем должен также обладать высокой механической прочностью, главным образом высокой стойкостью к истиранию и к раздавливанию.

Для решения указанной выше задачи в настоящем изобретении в соответствии с первым его объектом предлагаются заявленные в п.1 высокоэффективные адсорбенты на основе активированного угля в виде его дискретных зерен, предпочтительно шаровидной формы. Различные и прежде всего предпочтительные варианты предлагаемых в изобретении высокоэффективных адсорбентов представлены в соответствующих зависимых пунктах формулы изобретения.

Следующим - вторым - объектом настоящего изобретения является применение предлагаемых в изобретении высокоэффективных адсорбентов, заявленное в соответствующих пунктах формулы изобретения на "применение".

В соответствии с этим первым объектом настоящего изобретения являются высокоэффективные адсорбенты на основе активированного угля в виде его дискретных зерен, предпочтительно шаровидной формы, отличающиеся тем, что они имеют следующие параметры:

- общий объем пор, определяемый по методу Гурвича (Gurvich), по меньшей мере 0,7 см3/г, при этом на долю микропор диаметром не более 20 Å в этом общем объеме пор приходится по меньшей мере 70%;

- средний диаметр пор максимум 30 Å;

- БЭТ-поверхность (удельная поверхность, определяемая методом Брунауэра-Эммета-Теллера по адсорбции азота) по меньшей мере 1500 м2/г.

Предлагаемые в изобретении высокоэффективные адсорбенты, соответственно предлагаемый в изобретении активированный уголь, отличаются/отличается прежде всего большой общей пористостью и одновременно большой БЭТ-поверхностью. Предлагаемые в изобретении высокоэффективные адсорбенты, о чем более подробно сказано ниже, несмотря на высокую пористость в отличие от сопоставимого высокопористого активированного угля, известного из уровня техники, обладают также особо высокой механической прочностью, прежде всего стойкостью к истиранию и сопротивлением раздавливанию, соответственно сжатию, и поэтому предлагаемые в изобретении высокоэффективные адсорбенты, соответственно предлагаемый в изобретении активированный уголь, пригодны/пригоден и для применения в тех областях, где они/он подвергаются/подвергается высоким механическим нагрузкам.

Необходимо отметить, что выше и в последующем описании при указании значений тех или иных параметров граничные значения, прежде всего верхнее и нижнее граничные значения, всегда также включены в конкретно указанный интервал значений. Помимо этого вполне очевидно, что в некоторых отдельных случаях или в зависимости от назначения предлагаемых в изобретении адсорбентов при определенных условиях допустимо некоторое незначительное отклонение от указанных граничных значений в большую, соответственно меньшую сторону без выхода при этом за объем изобретения.

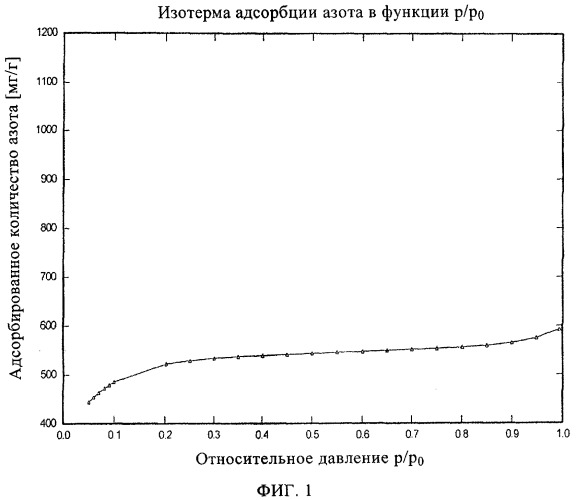

Указанные выше и в последующем описании значения тех или иных параметров определяют стандартными или конкретно указанными в описании методами либо определяют хорошо известными в данной области методами. Значения параметров, характеризующих пористость, определяют по соответствующей изотерме адсорбции азота, полученной для анализируемого активированного угля.

Метод определения общего объема пор по Гурвичу представляет собой хорошо известный в данной области метод измерений. Более подробную информацию об определении общего объема пор по методу Гурвича можно найти, например, у L.Gurvich, J.Phys. Chem. Soc. Russ. 47, 1915, с.805, а также у S.Lowell и др., Characterization of Porous Solids and Powders: Surface Area Pore Size and Density, изд-во Kluwer Academic Publishers, Article Technology Series, cc.111 и далее.

Метод определения удельной поверхности по Брунауэру-Эммету-Теллеру (БЭТ-метод) как таковой в принципе хорошо известен в данной области и поэтому не требует никаких дополнительных пояснений. Все значения БЭТ-поверхности определяют в соответствии со стандартом ASTM D6556-04. Согласно настоящему изобретению для определения БЭТ-поверхности используют так называемый многоточечный БЭТ-метод (МТ-БЭТ-метод) при парциальном давлении р/р0 в интервале от 0,05 до 0,1.

Более подробную информацию об определении БЭТ-поверхности, соответственно о БЭТ-методе, можно найти в указанном выше стандарте ASTM D6556-04, в Römpp Chemielexikon, 10-е изд., изд-во Georg Thieme Verlag, Stuttgart/New York, ключевое слово "BET-Methode", включая цитируемую в этой публикации литературу, у Winnacker-Küchler (3-е изд.), т.7, сс.93 и далее, а также в Z. Anal. Chem. 238, 1968, cc.187-193.

Средний диаметр пор определяют на основании соответствующих изотерм адсорбции азота.

Общий объем пор, определяемый по методу Гурвича, у предлагаемых в изобретении высокоэффективных адсорбентов составляет по меньшей мере 0,7 см3/г, прежде всего по меньшей мере 0,8 см3/г, предпочтительно по меньшей мере 0,9 см3/г, особенно предпочтительно по меньшей мере 1,0 см3/г, и может достигать значений вплоть до 1,5 см3/г, прежде всего вплоть до 1,6 см3/г, предпочтительно вплоть до 1,8 см3/г.

В целом же общий объем пор, определяемый по методу Гурвича, у предлагаемых в изобретении высокоэффективных адсорбентов составляет от 0,7 до 1,8 см3/г, прежде всего от 0,8 до 1,6 см3/г, предпочтительно от 0,9 до 1,5 см3/г.

Важная особенность предлагаемых в изобретении высокоэффективных адсорбентов состоит помимо прочего в наличии у них исключительно большого общего объема пор, определяемого по методу Гурвича, и тем самым в большой адсорбционной емкости при высокой доле при этом микропор.

В общем случае по меньшей мере 70%, прежде всего по меньшей мере 75%, предпочтительно по меньшей мере 80%, особенно предпочтительно по меньшей мере 85%, наиболее предпочтительно по меньшей мере 90%, общего объема пор, определяемого по методу Гурвича, у предлагаемых в изобретении высокоэффективных адсорбентов образованы микропорами диаметром не более 20 Å.

В целом у предлагаемых в изобретении высокоэффективных адсорбентов на долю микропор диаметром не более 20 Å в общем объеме пор, определяемом по методу Гурвича, приходится от 70 до 95%, прежде всего от 75 до 90%, предпочтительно от 75 до 85%.

Согласно настоящему изобретению под термином "микропоры" подразумеваются поры диаметром до 20 Å включительно, тогда как под термином "мезопоры" подразумеваются поры диаметром от более 20 до 50 Å включительно, а под термином "макропоры" подразумеваются поры диаметром свыше 50 Å.

Предлагаемые в изобретении высокоэффективные адсорбенты благодаря их высокой микропористости имеют сравнительно большой объем микропор. В общем случае образованный микропорами диаметром не более 20 Е объем микропор, определяемый по методу анализа сажи, у предлагаемых в изобретении высокоэффективных адсорбентов составляет от 0,5 до 1,4 см3/г, прежде всего от 0,6 до 1,2 см3/г, предпочтительно от 0,7 до 1,1 см3/г.

Метод анализа сажи (технического углерода) как таковой в принципе хорошо известен в данной области и поэтому не требует никаких дополнительных пояснений. Вместе с тем дополнительную информацию об определении площади поверхности пор и их объема по методу анализа сажи можно найти, например, в докладе R.W.Magee, Evaluation of the External Surface Area of Carbon Black by Nitrogen Adsorption, представленном на конференции Meeting of the Rubber Division of the American Chem. Soc. в октябре 1994 г. и опубликованном, например, в Quantachrome Instruments, AUTOSORB-1, AS1 Win Version 1.50, Operating Manual, OM, 05061, Quantachrome Instruments 2004, Florida, USA, cc. 71 и далее.

Предлагаемые в изобретении высокоэффективные адсорбенты благодаря их высокой микропористости имеют сравнительно малый средний диаметр пор, который в общем случае составляет максимум 30 Å, прежде всего максимум 26 Å, предпочтительно максимум 25 Å, особенно предпочтительно максимум 24 Å. В целом же средний диаметр пор у предлагаемых в изобретении высокоэффективных адсорбентов составляет от 15 до 30 Å, прежде всего от 16 до 26 Å, предпочтительно от 17 до 25 Å, особенно предпочтительно от 18 до 24 Å.

Как уже указывалось выше, важная особенность предлагаемых в изобретении высокоэффективных адсорбентов состоит в наличии у них сравнительно большой БЭТ-поверхности, которая составляет по меньшей мере 1500 м2/г, предпочтительно по меньшей мере 1525 м2/г, особенно предпочтительно по меньшей мере 1550 м2/г, наиболее предпочтительно по меньшей мере 1575 м2/г.

В целом же БЭТ-поверхность у предлагаемых в изобретении высокоэффективных адсорбентов составляет от 1500 до 2750 м2/г, прежде всего от 1525 до 2500 м2/г, предпочтительно от 1550 до 2400 м2/г, особенно предпочтительно от 1575 до 2350 м2/г.

Предлагаемые в изобретении высокоэффективные адсорбенты обладают также исключительно высокой адсорбционной емкостью, мерой которой служит отнесенный к массе и объему адсорбированный объем Vадс азота (N2) при различных величинах парциального давления p/p0.

Так, в частности, отнесенный к массе адсорбированный объем азота (N2) Vадс (мас) у предлагаемых в изобретении высокоэффективных адсорбентов, определенный при парциальном давлении р/р0, равном 0,25, составляет по меньшей мере 400 см3/г, прежде всего по меньшей мере 420 см3/г, а преимущественно составляет от 400 до 800 см3/г, предпочтительно от 410 до 750 см3/г, особенно предпочтительно 420 до 700 см3/г.

В общем случае отнесенный к объему адсорбированный объем азота (N2) Vадс (об) у предлагаемых в изобретении высокоэффективных адсорбентов, определенный при парциальном давлении р/р0, равном 0,25, составляет по меньшей мере 200 см3/см3, прежде всего по меньшей мере 220 см3/см3, а преимущественно составляет от 200 до 300 см3/см3, предпочтительно от 210 до 275 см3/см3, особенно предпочтительно от 225 до 260 см3/см3.

В общем случае отнесенный к массе адсорбированный объем азота (N2) Vадс (мас) у предлагаемых в изобретении высокоэффективных адсорбентов, определенный при парциальном давлении р/р0, равном 0,995, составляет по меньшей мере 450 см3/г, прежде всего по меньшей мере 460 см3/г, а преимущественно составляет от 450 до 900 см3/г, предпочтительно от 460 до 875 см3/г, особенно предпочтительно от 470 до

850 см3/г.

В общем случае отнесенный к объему адсорбированный объем азота (N2) Vадс (об) у предлагаемых в изобретении высокоэффективных адсорбентов, определенный при парциальном давлении р/р0, равном 0,995, составляет по меньшей мере 250 см3/см3, прежде всего по меньшей мере 260 см3/см3, а преимущественно составляет от 250 до 400 см3/см3, предпочтительно от 260 до 350 см3/см3, особенно предпочтительно от 265 до 320 см3/см3.

Другая важная особенность предлагаемых в изобретении высокоэффективных адсорбентов состоит в наличии у них большой площади поверхности микропор, т.е. большой площади поверхности, образованной порами диаметром не более 20 Å. В общем случае площадь образованной микропорами диаметром не более 20 Å поверхности, определяемая по методу анализа сажи, у предлагаемых в изобретении высокоэффективных адсорбентов составляет по меньшей мере 1400 м2/г, прежде всего по меньшей мере 1450 м2/г, предпочтительно по меньшей мере 1500 м2/г, а обычно составляет от 1400 до 2500 м2/г, прежде всего от 1450 до 2400 м2/г, предпочтительно от 1500 до 2300 м2/г.

Помимо этого предлагаемые в изобретении высокоэффективные адсорбенты обладают особо высокими показателями адсорбции бутана и одновременно особо высоким йодным числом, что характеризует их исключительно высокие адсорбционные свойства, проявляющиеся в способности адсорбировать самые разнообразные вещества.

Так, в частности, определенная в соответствии со стандартом ASTM D5742-95/00 адсорбция бутана предлагаемыми в изобретении высокоэффективными адсорбентами в общем случае составляет по меньшей мере 25%, прежде всего по меньшей мере 30%, предпочтительно по меньшей мере 40%. В целом же определенная в соответствии со стандартом ASTM D5742-95/00 адсорбция бутана предлагаемыми в изобретении высокоэффективными адсорбентами составляет от 25 до 80%, прежде всего от 30 до 70%, предпочтительно от 35 до 65%.

Определенное в соответствии со стандартом ASTM D4607-94/99 йодное число у предлагаемых в изобретении высокоэффективных адсорбентов в общем случае составляет по меньшей мере 1350 мг/г, прежде всего по меньшей мере 1450 мг/г, предпочтительно по меньшей мере 1500 мг/г. В предпочтительном варианте определенное в соответствии со стандартом ASTM D4607-94/99 йодное число у предлагаемых в изобретении высокоэффективных адсорбентов составляет от 1350 до 2100 мг/г, прежде всего от 1450 до 2050 мг/г, предпочтительно от 1500 до 2000 мг/г.

Предлагаемые в изобретении высокоэффективные адсорбенты, несмотря на свою высокую пористость, прежде всего микропористость, обладают высоким сопротивлением сжатию, соответственно раздавливанию (сопротивлением весовой нагрузке), а также особо высокой стойкостью к истиранию.

Так, в частности, сопротивление предлагаемых в изобретении адсорбентов сжатию, соответственно раздавливанию (сопротивление весовой нагрузке) из расчета на одно зерно, прежде всего шарик, активированного угля составляет по меньшей мере 10 Н, прежде всего по меньшей мере 15 Н, предпочтительно по меньшей мере 20 Н. В целом же сопротивление предлагаемых в изобретении адсорбентов сжатию, соответственно раздавливанию (сопротивление весовой нагрузке) из расчета на одно зерно, прежде всего шарик, активированного угля варьируется в интервале от 10 до 50 Н, прежде всего от 12 до 45 Н, предпочтительно от 15 до 40 Н.

Как уже указывалось выше, предлагаемые в изобретении высокоэффективные адсорбенты обладают также особо высоким сопротивлением истиранию. Так, в частности, стойкость предлагаемых в изобретении адсорбентов к истиранию, которую определяют в соответствии с методом CEFIC (Conseil Européen des Fédérations des 1'Industrie Chimique, Avenue Louise 250, Bte 71, В-1050 Brüssel, ноябрь 1986, European Council of Chemical Manufacturers' Federations, Testmethoden für Aktivkohlen, раздел 1.6 "Mechanische Harte", cc. 18-19), всегда составляет 100%. При определении в соответствии со стандартом ASTM D3802 стойкость предлагаемых в изобретении высокоэффективных адсорбентов к истиранию также всегда составляет 100%.

Поэтому для получения достаточно информативных значений стойкости к истиранию авторами настоящего изобретения был разработан модифицированный метод испытаний, основанный на указанном методе CEFIC. Такой модифицированный метод измерений позволяет лучше моделировать сопротивление образца, соответственно высокоэффективных адсорбентов к истиранию или растиранию в близких к практическим условиям. С этой целью образец помещают в размольный стакан с шаром из карбида вольфрама в качестве мелющего тела и затем этот размольный стакан в стандартных условиях приводят в горизонтальное колебательное движение в течение определенного периода времени. Подготовка образца к эксперименту и его проведение заключаются, в частности, в следующем. Сначала 200 г образца в течение часа сушат при температуре 120±2°С в сушильном шкафу с циркуляцией воздуха (тип Heraeus UT 6060 фирмы Kendro GmbH, Ханау) и затем охлаждают до комнатной температуры в эксикаторе над осушителем. Далее отбирают 50 г высушенного образца, который в течение десяти минут просеивают на грохоте с аналитическим ситом (тип AS 200 control фирмы Retsch GmbH, Ханау) через него (аналитическое сито с размером ячеек 0,315 мм, диаметром 200 мм и высотой 50 мм) при амплитуде колебаний 1,2 мм, и прошедшую через сито фракцию отбрасывают. 5 мл фракции частиц заданной крупности помещают в 10-миллилитровый измерительный цилиндр, соответствующий стандарту DIN ISO 384 (объем 10 мл, высота 90 мм), и с помощью бюкса с притертой стеклянной крышкой (объем 15 мл, диаметр 35 мм, высота 30 мм) взвешиванием на аналитических весах (тип BP121S фирмы Sartorius AG, Геттинген, интервал измеряемых масс 0-120 г, класс точности Е2, цена деления 0,1 мг) определяют массу образца с точностью до 0,1 мг. Взвешенный образец совместно с шаром из карбида вольфрама диаметром 20 мм помещают в 25-миллилитровый стакан с навинчивающейся крышкой (объем 25 мл, диаметр 30 мм, длина 65 мм, материал: высококачественная сталь) и затем с использованием вибрационной мельницы (тип ММ301 фирмы Retsch GmbH, Хаан, вибрационная мельница с размольным стаканом) подвергают испытанию на истирание, в ходе которого размольный стакан в горизонтальном положении в течение одной минуты приводится в вибрационной мельнице в колебательное (возвратно-поступательное) движение с частотой 10 Гц, что сопровождается ударами мелющего шара по образцу и тем самым его истиранием. Затем образец в течение пяти минут снова просеивают на грохоте через указанное выше аналитическое сито при амплитуде колебаний 1,2 мм, после чего прошедшую через сито фракцию вновь отбрасывают, а фракцию частиц заданной крупности более 0,315 мм повторно взвешивают в бюксе с крышкой с точностью 0,1 мг. Мерой сопротивления истиранию (СИ), соответственно стойкости к истиранию служит относительная остаточная масса образца в %, которую вычисляют по следующей формуле:

При анализе этим модифицированным методом стойкость предлагаемых в изобретении высокоэффективных адсорбентов к истиранию в отличие от ее определения методом CEFIC составляет по меньшей мере 95%, прежде всего по меньшей мере 96%, предпочтительно по меньшей мере 97%, особенно предпочтительно по меньшей мере 98%, наиболее предпочтительно по меньшей мере 99%.

Предлагаемые в изобретении высокоэффективные адсорбенты представляют собой адсорбенты на основе зернистого, прежде всего шаровидного, активированного угля со средним диаметром его частиц, определяемым в соответствии со стандартом ASTM D2862-97/04, в пределах от 0,01 до 1,0 мм, прежде всего от 0,1 до 0,8 мм, предпочтительно от 0,2 до 0,7 мм, особенно предпочтительно от 0,4 до 0,55 мм.

Зольность предлагаемых в изобретении высокоэффективных адсорбентов, определяемая в соответствии со стандартом ASTM D2866-94/04, составляет максимум 1%, прежде всего максимум 0,8%, предпочтительно максимум 0,6%, особенно предпочтительно максимум 0,5%.

Влагосодержание предлагаемых в изобретении высокоэффективных адсорбентов, определяемое в соответствии со стандартом ASTM D2867-04/04, составляет максимум 1%, прежде всего максимум 0,5%, предпочтительно максимум 0,2%.

В общем случае насыпная плотность предлагаемых в изобретении высокоэффективных адсорбентов, определяемая в соответствии со стандартом ASTM B527-93/00, составляет от 250 до 750 г/л, прежде всего от 300 до 700 г/л, предпочтительно от 300 до 650 г/л, особенно предпочтительно от 350 до 600 г/л.

Объем наружных пор у предлагаемых в изобретении высокоэффективных адсорбентов, определяемый по методу анализа сажи, в общем случае составляет от 0,05 до 0,5 см3/г, прежде всего от 0,1 до 0,45 см3/г. В целом же на долю объема наружных пор, определяемого по методу анализа сажи, у предлагаемых в изобретении высокоэффективных адсорбентов приходится максимум 35%, предпочтительно максимум 30%, прежде всего от 10 до 35%, предпочтительно от 14 до 30%, от общего объема пор.

Площадь поверхности наружных пор у предлагаемых в изобретении высокоэффективных адсорбентов, определяемая по методу анализа сажи, в общем случае составляет от 50 до 300 м2/г, прежде всего от 60 до 250 м2/г, предпочтительно от 70 до 200 м2/г. В целом же на долю площади поверхности наружных пор, определяемой по методу анализа сажи, у предлагаемых в изобретении высокоэффективных адсорбентов приходится максимум 15%, предпочтительно максимум 10%, прежде всего от 4 до 15%, предпочтительно от 4 до 12% от общей площади поверхности всех пор.

Способ получения предлагаемых в изобретении высокоэффективных адсорбентов заключается в карбонизации и последующей активации гелеобразных сульфированных сополимеров стирола и дивинилбензола, прежде всего сульфированных, сшитых дивинилбензолом полистиролов, в форме зерен, предпочтительно шаровидных зерен. Содержание дивинилбензола в сульфированных сополимерах стирола и дивинилбензола, используемых в качестве исходных материалов для получения предлагаемых в изобретении высокоэффективных адсорбентов, должно составлять прежде всего от 1 до 15 мас.%, предпочтительно от 2 до 10 мас.%, в пересчете на массу сополимера стирола и дивинилбензола. Для возможности образования микропористой структуры в качестве исходных сополимеров следует использовать сополимеры гелевого типа.

При использовании несульфированных исходных материалов их можно подвергать сульфированию in situ прежде всего известными методами, предпочтительно обработкой серной кислотой и/или олеумом. Подобные методы сульфирования хорошо известны в данной области.

В качестве исходных материалов для получения предлагаемых в изобретении адсорбентов наиболее целесообразно использовать гелеобразные типы соответствующих ионообменных смол или их соответствующие предшественники, которые дополнительно требуется подвергнуть сульфированию.

При карбонизации (называемой также пиролизом, выжиганием или полукоксованием) происходит превращение углеродсодержащих исходных полимеров в углерод, т.е. исходный углеродсодержащий материал обугливается. При карбонизации вышеуказанных зернистых, прежде всего шаровидных, органических полимеров на основе стирола и дивинилбензола, содержащих сульфокислотные группы, их отщепление в процессе карбонизации приводит к образованию свободных радикалов и тем самым к образованию поперечных связей, без чего не было бы пиролизата (углерода). Обычно карбонизацию проводят в инертной атмосфере (например, в атмосфере азота) или, в крайнем случае, в слегка окислительной атмосфере. Равным образом может оказаться целесообразным добавлять в небольшом количестве в инертную атмосферу в процессе карбонизации, прежде всего при повышенных температурах (например, в интервале примерно от 500 до 650°С), кислород, прежде всего в виде воздуха (например, в количестве от 1 до 5%), с целью обеспечить окисление карбонизированного полимерного скелета и облегчить таким путем последующую активацию. Обычно карбонизацию проводят при температуре в пределах от 100 до 950°С, прежде всего от 150 до 900°С, предпочтительно от 300 до 850°С. Общая продолжительность карбонизации составляет при этом примерно от 30 мин до 6 ч.

После карбонизации карбонизированный промежуточный продукт подвергают активации, по окончании которой получают предлагаемые в изобретении высокоэффективные адсорбенты на основе активированного угля в форме зерен, прежде всего шаровидных зерен. Основная цель активации заключается в избирательном и целенаправленном окислении (разрушении) части образовавшегося при карбонизации углерода в приемлемых условиях. В результате подобной активации образуются многочисленные поры, разрывы и трещины, и значительно увеличивается отнесенная к единице массы площадь поверхности. При активации, таким образом, предпринимают целенаправленное выжигание угля. Поскольку при активации происходит окисление углерода, этот процесс сопровождается потерей части вещества, которая при оптимальных условиях равнозначна повышению пористости и увеличению площади внутренней поверхности и объема пор. Поэтому активацию проводят в избирательных, соответственно контролируемых окислительных условиях. Обычно активацию проводят при температурах в интервале от 700 до 1300°С, прежде всего от 800 до 1200°С, предпочтительно от 900 до 1100°С.

Особенность процесса получения предлагаемых в изобретении высокоэффективных адсорбентов наряду с использованием вышеописанных исходных материалов состоит также в особом режиме проведения процесса активации, прежде всего в продолжительности активации в сочетании с выбранной атмосферой, в которой ее проводят. При создании изобретения неожиданно было установлено, что при особо длительном проведении процесса активации, прежде всего в течение 12-30 ч, предпочтительно 19-23, и при создании при этом слабо окислительной атмосферы, которая в основном состоит из азота и содержит только в небольших количествах водяной пар, а именно: содержит его в количестве лишь примерно от 0,1 до 5 об.%, прежде всего от 0,5 до 4 об.%, из описанных выше исходных материалов удается получать предлагаемые в изобретении высокоэффективные адсорбенты, которые обладают высокой микропористостью и высокой механической прочностью в сочетании с остальными рассмотренными выше свойствами.

При создании изобретения неожиданно было установлено, в частности, что, с одной стороны, особо длительная активация не приводит к вредному, чрезмерному выгоранию углерода при значительной потере вещества, а с другой стороны, получаемый адсорбент, несмотря на высокую пористость при одновременно высокой микропористости, обладает особо высокой стойкостью к истиранию и механической прочностью при сжатии. При создании изобретения невозможно было ожидать, что при использовании описанных выше гелеобразных исходных материалов столь длительная активация не приведет к отрицательному результату и что при столь продолжительной активации преимущественно будет избирательно формироваться микропористость, соответственно объем микропор.

Варьируя продолжительность активации, прежде всего в пределах от 12 до 30 ч, предпочтительно от 19 до 23 ч, можно целенаправленно регулировать микропористость получаемого адсорбента. Таким путем можно получать предлагаемые в изобретении высокоэффективные адсорбенты с заданным набором свойств, прежде всего микропористостью.

На прилагаемых к описанию фиг.1 и 2 показаны изотермы адсорбции N2, полученные для двух разных предлагаемых в изобретении высокоэффективных адсорбентов, которые получали при разной продолжительности активации. Физико-химические свойства обоих этих предлагаемых в изобретении высокоэффективных адсорбентов дополнительно представлены в приведенной ниже таблице 1. Для сравнения в этой таблице представлены также соответствующие физико-химические свойства имеющегося в продаже микропористого активированного угля, выпускаемого фирмой Kureha.

Приведенные в таблице 1 данные свидетельствуют о том, что предлагаемые в изобретении высокоэффективные адсорбенты по своим свойствам превосходят известный из уровня техники микропористый активированный уголь. Так, в частности, высокую общую пористость в сочетании с высокой долей объема микропор при большой БЭТ-поверхности и одновременно высокой механической прочности (сопротивлении сжатию, соответственно раздавливанию, а также стойкости к истиранию) и высокими адсорбционными свойствами (высокой адсорбции бутана и йодном числе) в подобной комбинации наряду с остальными физико-химическими параметрами можно обнаружить только у предлагаемых в изобретении высокоэффективных адсорбентов. Согласно изобретению, таким образом, возможно получение высокомикропористых высокоэффективных адсорбентов на основе активированного угля в форме зерен, прежде всего шаровидных зерен, превосходящих имеющиеся в продаже продукты.

Каждый из представленных в таблице 1 предлагаемых в изобретении высокоэффективных адсорбентов, обозначенных как "Активированный уголь I" и "Активированный уголь II", получают следующим путем. Сначала имеющийся в продаже материал-предшественник ионообменной смолы гелевого типа на основе сшитого дивинилбензолом сополимера полистирола с содержанием дивинилбензола примерно 4% подвергают предварительной сушке для удаления таким путем из полимера содержащейся в нем в количестве примерно 50% воды и затем известным способом сульфируют смесью серной кислоты с олеумом при температуре в пределах от 100 до 150°С. После этого известным способом карбонизируют в течение четырех часов в атмосфере азота при температуре, достигающей 950°С, и после этого подвергают активации, добавляя в атмосферу азота в небольших количествах водяной пар (примерно от 1 до 3 об.%), подачу которого продолжают в процессе активации для регулирования таким путем его относительного содержания. Активацию продолжают в течение 19 ч (при получении "Активированного угля I"), соответственно в течение 23 ч (при получении "Активированного угля II"). После охлаждения до комнатной температуры получают предлагаемые в изобретении продукты с представленными ниже в таблице 1 параметрами.

Следующим - вторым - объектом настоящего изобретения является применение предлагаемых в нем высокоэффективных адсорбентов.

Так, в частности, предлагаемые в изобретении высокоэффективные адсорбенты пригодны прежде всего для адсорбции ядовитых веществ, вредных веществ и запахов, например, из газовых, соответственно воздушных потоков. Помимо этого предлагаемые в изобретении высокоэффективные адсорбенты пригодны также для очистки или подготовки газов, прежде всего для очистки воздуха.

Предлагаемые в изобретении высокоэффективные адсорбенты можно далее использовать в адсорбирующих фильтрующих материалах, соответственно для изготовления адсорбирующих фильтрующих материалов. Подобные адсорбирующие фильт