Экструдер

Иллюстрации

Показать всеИзобретение относится к экструдеру. Техническим результатом заявленного изобретения является создание экструдера с таким задерживающим устройством на газовыпускном отверстии, который в значительной степени устранял бы образование черных точек. Технический результат достигается экструдером, содержащим технологическую часть с корпусом, в котором расположен, по меньшей мере, один шнековый вал. Корпус имеет на одном конце входное отверстие для обрабатываемого материала, а на другом конце - выходное отверстие для обработанного материала. Между входным и выходным отверстиями расположено промежуточное отверстие для выхода газа из технологической части, к которому присоединено задерживающее устройство. Задерживающее устройство содержит в промежуточном корпусе, по меньшей мере, один шнековый вал, проходящий от промежуточного отверстия к газовыпускному отверстию в промежуточном корпусе. Шнековый вал выполнен с возможностью транспортировки проникающего в промежуточный корпус материала обратно в технологическую часть. При этом обращенный к технологической части шнековый участок шнекового вала имеет направление подъема, обеспечивающее транспортирование материала обратно в технологическую часть. А обращенный от технологической части шнековый участок шнекового вала имеет встречное направление подъема. 2 н. и 8 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к экструдеру согласно ограничительной части п. 1 формулы.

Экструдеры находят разнообразное применение для транспортировки и подготовки материалов. Чтобы отделить газы при переработке полимеров в экструдере, в корпусе его технологической части, в которой обрабатывают полимер в консистенции от твердого до вязкого, предусмотрено газовыпускное отверстие. Во избежание выхода полимера из технологической части через это отверстие предусмотрено задерживающее устройство, называемое также „stuffer“. Оно содержит один или два шнековых вала, шнек которых имеет по всей длине направление подъема, по которому он вытесняет проникающий в это отверстие полимер обратно в технологическую часть, тогда как проходящий через шнек газ может быть откачан.

Как оказалось, полимер, экструдированный в экструдере с таким задерживающим устройством, имеет, однако, большое количество черных точек, так называемых „black specks“, которые крайне мешают, в частности, в изделиях из прозрачного пластика, например ПЭТ.

Задачей изобретения является создание экструдера с таким задерживающим устройством на газовыпускном отверстии, который в значительной степени устранял бы образование черных точек.

Это достигается согласно изобретению посредством экструдера, охарактеризованного в п. 1 формулы. В зависимых пунктах приведены предпочтительные варианты осуществления изобретения.

Как оказалось, образование черных точек объясняется тем, что шнековый вал и внутренняя стенка задерживающего устройства имеют такую же высокую температуру, что и технологическая часть. У известного экструдера остатки полимера, приставшие к горячему шнековому валу или внутренней стенке задерживающего устройства, могут разлагаться. Поскольку разложение зависит от времени, в течение которого остаток полимера пристает к горячей металлической поверхности шнека или внутренней стенке задерживающего устройства, остаток полимера, транспортируемый шнеком по всей его длине до газовыпускного отверстия в промежуточном корпусе задерживающего устройства, подвергается, естественно, наиболее сильному разложению. Твердые продукты разложения в известном экструдере транспортируются затем обратно к технологической части по всей длине шнека задерживающего устройства и смешиваются с полимером в технологической части, образуя в экструдированном полимерном изделии черные точки.

Исходя из этого знания изобретение основано на том, чтобы выполнить транспортирующим в обратном направлении только соседний с технологической частью участок шнека в задерживающем устройстве. С этим участком полимер находится в контакте лишь короткое время. К тому же на этом участке материал на горячей поверхности шнека и внутренней стенке постоянно обновляется, как и в технологической части. Это препятствует разложению полимера и, тем самым, образованию черных точек на этом участке.

В отличие от уровня техники остатки полимера, проходящие этот участок задерживающего устройства, попадают согласно изобретению на участок шнека с встречным подъемом, т.е. они больше не транспортируются обратно в технологическую часть, а транспортируются от нее и, тем самым, отделяются от нее. В этой зоне они подвержены, тем самым, более длительное время высокой температуре шнека и внутренней стенки промежуточного корпуса и разлагаются. Твердые черные точки продуктов разложения могут вместе с отделенным газом откачиваться через газовыпускное отверстие в промежуточном корпусе, или на нижней стороне промежуточного корпуса может быть предусмотрено дополнительное отверстие, из которого эти остатки падают вниз.

Технологическая часть экструдера согласно изобретению может содержать только один шнековый вал. Однако могут быть предусмотрены также два или более, в частности восемь или более, осепаралельных шнековых элементов, которые могут входить в плотное зацепление между собой, причем шнековые валы размещены в осепаралельных вогнутых круговых сегментах на внутренней стенке корпуса экструдера и направляются ими. При этом несколько шнековых валов могут быть расположены в одной плоскости или образовывать венец, как это описано в ЕР 0788867 В1.

Задерживающее устройство также может содержать только один шнековый вал. Предпочтительно, однако, предусмотрены два или более осепараллельных шнековых валов, шнеки которых входят в плотное зацепление между собой и которые размещены в осепаралельных вогнутых круговых сегментах на внутренней стенке корпуса экструдера и направляются ими.

При этом в задерживающем устройстве могут использоваться шнеки, вращающиеся в одном направлении или навстречу друг другу. Поскольку вращающиеся навстречу друг другу шнековые валы образуют аксиально закрытую систему в противоположность аксиально открытой системе вращающихся в одном направлении шнековых валов, т.е. вращающиеся навстречу друг другу шнековые валы обусловливают принудительную транспортировку, вращающиеся навстречу друг другу шнековые валы в задерживающем устройстве, как правило, предпочтительны, поскольку они еще эффективнее препятствуют возникновению черных точек.

К тому же самоочистка вращающихся навстречу друг другу шнеков принципиально лучше, чем вращающихся в одном направлении, поскольку у вращающихся навстречу друг другу шнеков их гребни прикасаются и прилегают к внутренней стенке промежуточного корпуса, тогда как вращающиеся в одном направлении шнеки имеют зазор между гребнями шнеков и внутренней стенкой. За счет закалки шнеков и промежуточного корпуса можно предотвратить износ.

У вращающихся навстречу друг другу шнеков можно, кроме того, при необходимости, полностью отказаться от приводных зубчатых колес на шнековых валах, поскольку привода требует только один вал, который приводит другой вал за счет зацепления шнеков с геометрическим замыканием. В результате существенно упрощаются монтаж, сборка и обслуживание шнековых валов.

Шнековые валы задерживающего устройства выполнены предпочтительно за одно целое со своим приводом, например приводным зубчатым колесом. Таким образом, отпадает предусмотренная в уровне техники муфта между шнековым валом и приводным зубчатым колесом. Разветвительная передача, приводящая шнековые валы, может быть выполнена, тем самым, небольшой, легкой и недорогой.

Чтобы из экструдера не могли бесконтрольно улетучиваться ядовитые газы, а также чтобы предотвратить проникновение воздуха в экструдер, промежуточный корпус с задерживающим устройством должен быть ваккумплотно соединен с корпусом экструдера и корпусом разветвительной передачи, причем корпус разветвительной передачи, в свою очередь, должен быть выполнен ваккумплотным.

Поскольку корпус разветвительной передачи содержит подшипники, уплотнения и подобные детали, которые могут повредиться при высокой температуре технологической части, например около 250°С, предпочтительно расположить между промежуточным корпусом с задерживающим устройством и корпусом разветвительной передачи теплоизоляцию, например изолирующую плиту.

Экструдер согласно изобретению пригоден, в частности, для переработки полимеров, таких как ПВХ, ПЭ и др. Поскольку образование черных точек в значительной степени предотвращено, он пригоден, в частности, для изготовления прозрачных полимерных изделий, в частности прозрачных, как стекло изделий, например, из ПЭТ.

Ниже варианты выполнения экструдера более подробно поясняются с помощью приложенных чертежей, на которых в перспективе изображено следующее:

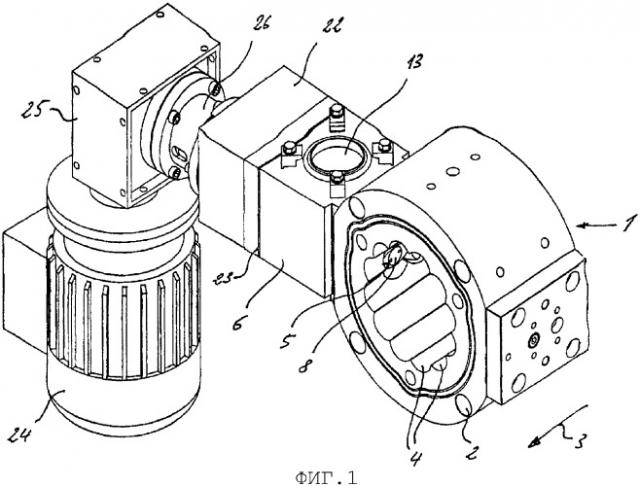

- фиг. 1: секция технологической части экструдера с присоединенным к ней задерживающим устройством;

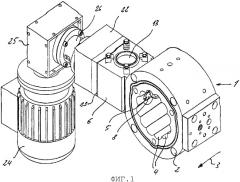

- фиг. 2: задерживающее устройство с двумя вращающимися навстречу друг другу шнековыми валами, причем отсутствуют полностью корпус задерживающего устройства и часть корпуса разветвительной передачи;

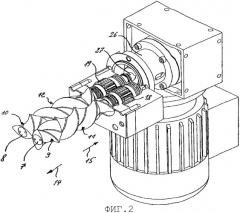

- фиг. 3: соответствующий фиг. 2 вид, однако задерживающее устройство с двумя вращающимися в одном направлении шнековыми валами;

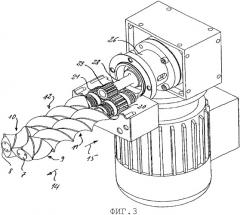

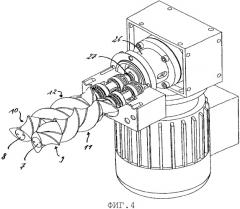

- фиг. 4: соответствующий фиг. 2 вид, однако шнековые валы не имеют приводных зубчатых колес;

- фиг. 5: снятое с технологической части задерживающее устройство.

На фиг. 1 из технологической части экструдера изображена только секция 1 корпуса. Технологическая часть состоит из нескольких таких расположенных в ряд секций корпуса, которые могут быть стянуты между собой тягами (не показаны), пропущенными через отверстия 2 в секции 1 корпуса.

Направление транспортировки у технологической части обозначено стрелкой 3. За секцией 1 расположена секция с входным отверстием для материала (не показана), перед ней - секция с выходным отверстием для материала (также не показана).

Технологическая часть выполнена в виде кольцевого экструдера, как он описан, например, в ЕР 0788867 В1. Это значит, что через секцию 1 и остальные секции (не показаны) технологической части аксиально проходит внутренний сердечник (не показан). Между внутренним сердечником и секциями корпуса образовано кольцевое пространство, в котором проходят установленные вдоль окружности на равном центральном угловом расстоянии с возможностью вращения осепараллельные валы, каждый из которых несет несколько расположенных друг за другом шнековых и прочих обрабатывающих элементов, с которыми соседние валы входят в плотное зацепление, причем внутренний сердечник на внутренней стороне этого пространства и, как показано на фиг. 1, внутренняя стенка секций 1 корпуса снабжены желобчатыми осепараллельными углублениями 4, в которых размещен и которыми направляется соответствующий вал с его обрабатывающими элементами.

Секция 1 корпуса на фиг. 1, расположенная между отверстиями технологической части для входа и выхода материала, снабжена промежуточным отверстием 5 для удаления газов из полимера, обрабатываемого в технологической части.

Для этого к секции 1 присоединен промежуточный корпус 6, в котором расположены два осепараллельных шнековых вала 7, 8, изображенных на фиг. 2 и проходящих перпендикулярно к продольной оси технологической части. Каждый шнековый вал 7, 8 содержит обращенный к технологической части короткий шнековый элемент 9, 10 и обращенный от технологической части длинный шнековый элемент 11, 12. Шнековые элементы 9, 11 и соответственно 10, 12 обоих валов 7, 8 входят в плотное зацепление между собой, причем промежуточный корпус 6 снабжен на внутренней стенке осепараллельными желобчатыми углублениями (не показаны), которые размещают в себе шнековые элементы 9-12 и, тем самым, направляют шнековые валы 7, 8. Шнековые элементы 9-12 расположены на шнековых валах без возможности проворачивания, например посредством клинового зубчатого зацепления.

Шнековые валы 7, 8 со своими шнековыми элементами 9-12 проходят от промежуточного отверстия 5 в секции 1 корпуса технологической части до газовыпускного отверстия 13 в промежуточном корпусе 6, через которое откачиваются отделенные от полимера в технологической части газы.

Шнековые элементы 9, 10 имеют такое направление подъема, что они по стрелке 14 транспортируют обратно к технологической части проникающий из нее в промежуточный корпус 6 полимерный материал. В соответствии с этим такое устройство называется задерживающим устройством. По сравнению с этим шнеки 11, 12 имеют встречное направление подъема, за счет чего полимерный материал, попадающий через шнековые элементы 9, 10 к шнековым элементам 11, 12, транспортируется по стрелке 15 от технологической части. Из-за высокой температуры поверхности шнековых элементов 9-12 и внутренней стенки промежуточного корпуса 6 полимерный материал, на длительное время приставший к этим поверхностям, разлагается. В то время как полимер в зоне транспортирующих обратно элементов 11, 12 постоянно обновляется, что, тем самым, препятствует разложению, остатки полимера, попадающие к транспортирующим элементам 11, 12, разлагаются. Разложившиеся остатки полимера могут откачиваться через газовыпускное отверстие 13, или в обращенной от технологической части зоне на нижней стороне промежуточного корпуса 6 может быть предусмотрено дополнительное отверстие (не показано), через которое могут быть извлечены остатки полимера.

В варианте по фиг. 2 шнековый элемент 9 выполнен на шнековом валу 7 с правым подъемом, а шнековый элемент 11 - с левым подъемом, тогда как у шнекового вала 8 шнековый элемент 10 выполнен с левым подъемом, а шнековый элемент 12 - с правым подъемом.

На фиг. 2 изображены вращающиеся навстречу друг другу шнековые валы 7, 8, а на фиг. 3 шнековые валы 7, 8 приводятся во вращение в одном направлении.

Шнековые валы 7, 8 по фиг. 2 и 3 могут быть выполнены за одно целое со своими приводными зубчатыми колесами 18, 19; 20, 21.

Как показано на фиг. 4, у двух вращающихся навстречу друг другу шнековых валов 7, 8 можно полностью отказаться от привода с зубчатыми колесами, поскольку приводимый шнековый вал 8 за счет зацепления своих шнековых элементов 10, 12 за шнековые элементы 9, 11 вала 7 приводит последний. Это значит, что в варианте по фиг. 4 валы 7, 8 требуется лишь установить в корпусе 22 разветвительной передачи.

Для вакуумплотной герметизации технологической части промежуточный корпус 6 по фиг. 1 и 5 вакуумплотно прифланцован сбоку к секции 1 корпуса. Далее промежуточный корпус 6 вакуумплотно присоединен к корпусу 22 разветвительной передачи. Для уменьшения теплопередачи от горячего промежуточного корпуса 6 на корпус 22 разветвительной передачи между противоположными друг другу торцевыми поверхностями промежуточного корпуса 6 и корпусом 22 разветвительной передачи расположена плита 23 из теплоизолирующего материала.

Шнековые валы 7, 8 задерживающего устройства приводятся электродвигателем 24 через редуктор 25. Через корпус 26, который соединяет редуктор 25 с разветвительной передачей, как это видно на фиг. 2-4, проходит только вал 27, 28, который может быть вакуумплотно герметизирован магнитной муфтой. В то время как вал 27 в варианте по фиг. 2 и 4 с вращающимися навстречу друг другу валами 7, 8 расположен коаксиально валу 8, вал 28 в варианте по фиг. 3 с вращающимися в одном направлении валами 7, 8 снабжен зубчатым колесом 29, находящимся в зацеплении с зубчатыми колесами 20, 21 на валах 7, 8.

1. Экструдер, содержащий технологическую часть с корпусом, в котором расположен, по меньшей мере, один шнековый вал и который имеет на одном конце входное отверстие для обрабатываемого материала, а на другом конце выходное отверстие для обработанного материала, между входным и выходным отверстиями имеет промежуточное отверстие (5) для выхода газа из технологической части, к которому присоединено задерживающее устройство, содержащее в промежуточном корпусе (6), по меньшей мере, один шнековый вал (7, 8), проходящий от промежуточного отверстия (5) к газовыпускному отверстию (13) в промежуточном корпусе (6) и выполненный с возможностью транспортировки проникающего в промежуточный корпус (6) материала обратно в технологическую часть, отличающийся тем, что обращенный к технологической части шнековый участок (9, 10) шнекового вала (7, 8) имеет направление подъема, обеспечивающее транспортирование материала обратно в технологическую часть, а обращенный от технологической части шнековый участок (11, 12) шнекового вала (7, 8) имеет встречное направление подъема.

2. Экструдер по п.1, отличающийся тем, что шнековый участок (9, 10) с направлением подъема, обеспечивающим обратное транспортирование, выполнен короче шнекового участка (11, 12) со встречным направлением подъема.

3. Экструдер по п.1 или 2, отличающийся тем, что промежуточный корпус (6) имеет на обращенном от технологической части конце выходное отверстие для твердых продуктов разложения.

4. Экструдер по п.1, отличающийся тем, что задерживающее устройство содержит, по меньшей мере, два входящих в зацепление между собой шнековых вала (7, 8).

5. Экструдер по п.4, отличающийся тем, что входящие в зацепление между собой шнековые валы (7, 8) установлены с возможностью вращения навстречу друг другу.

6. Экструдер по п.1, отличающийся тем, что привод, по меньшей мере, одного шнекового вала (7, 8) выполнен за одно целое с ним.

7. Экструдер по п.6, отличающийся тем, что привод образован приводным зубчатым колесом (18-21).

8. Экструдер по п.6, отличающийся тем, что привод расположен в корпусе (22) разветвительной передачи, а между корпусом (22) разветвительной передачи и промежуточным корпусом (6) задерживающего устройства предусмотрена теплоизоляция (23).

9. Экструдер по п.1, отличающийся тем, что между корпусом технологической части и проходящим аксиально в нем внутренним сердечником образовано кольцевое пространство, в котором проходят установленные вдоль окружности на равном центральном угловом расстоянии с возможностью вращения осепараллельные валы, каждый из которых несет несколько расположенных друг за другом шнековых и прочих обрабатывающих элементов, с которыми соседние валы входят в плотное зацепление, причем внутренний сердечник на внутренней стороне этого пространства и внутренняя стенка корпуса снабжены желобчатыми осепараллельными углублениями (4), в которых размещен и направляется соответствующий вал с его обрабатывающими элементами.

10. Применение экструдера по любому из пп.1-9 для экструзии прозрачных полимерных изделий.