Способ изготовления пластмассового полого тела, а также пластмассовый сосуд

Иллюстрации

Показать всеИзобретение относится к способу изготовления окружающего встроенные элементы изделия в виде полого тела из термопластичной пластмассы. Полое тело предпочтительно в виде бака для топлива. Способ включает экструзию одной или нескольких полосообразных или шлангообразных заготовок из пластифицированной пластмассы между открытыми частями образующего полость формовочного инструмента. По меньшей мере, один подлежащий окружению готовым изделием встроенный элемент помещают между частями формовочного инструмента и закрывают инструмент вокруг заготовок и встроенного элемента. Заготовки внутри окруженной инструментом полости получают наружную форму изделия. Встроенный элемент во время или после формирования прижимают к внутренней стенке еще пластичного изделия, так что пластмасса полого тела проходит, по меньшей мере, через одну выемку или отверстие во встроенном элементе и затекает за края отверстия. Изобретение обеспечивает возможность простого и надежного крепления встроенных элементов в полом теле в ходе его изготовления. 2 н. и 4 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к способу изготовления пластмассового полого тела, а также к пластмассовому сосуду.

Для изготовления полых тел из термопластичного материала известны различные способы, например, экструзионно-раздувное формование, глубокая вытяжка или литье под давлением. При экструзионно-раздувном формовании можно изготавливать бесшовное полое тело, например, из одной единственной шлангообразной заготовки. Однако существует также возможность нарезать шлангообразную заготовку по длине на полосы, полосы закладывать по отдельности в состоящий из двух или более частей инструмент и расширять, соответственно деформировать внутри инструмента с помощью разрежения или посредством воздействия газом под давлением.

В частности, при изготовлении технических конструктивных элементов, таких как баки для топлива, которые изготовлены указанным выше образом в виде одной части или нескольких частей из термопластичного материала, требуется закреплять на полом теле различные встроенные или навесные элементы. Это может происходить при первом нагревании в процессе изготовления или же в последующем. Если встроенные элементы должны размещаться внутри полого тела, то часто с учетом размеров величины встроенных элементов необходимо их помещать в него во время изготовления полого тела. Подлежащие размещению внутри или снаружи встроенные и навесные элементы могут быть соединены с полым телом с помощью зажимов или сварки, при этом сварку можно выполнять при изготовлении полого тела при первом нагревании или в последующем при втором нагревании, например, посредством фрикционной сварки или контактно-тепловой сварки.

Крепление с геометрическим замыканием встроенного элемента внутри полого тела часто ограничивается способом его изготовления. Например, при изготовлении полых тел с помощью экструзионно-раздувного формования лишь ограниченно возможно предусматривать в контуре полого тела поверхности с поднутрениями, которые обеспечивают возможность фиксации с геометрическим замыканием встроенных элементов на стенке полого тела. Поэтому в качестве технологии соединения часто применяют сварку.

Однако сварка конструктивных частей друг с другом имеет тот недостаток, что подлежащие соединению пластмассы должны образовывать соединяемые друг с другом сваркой пары материалов. За счет этого ограничивается выбор встраиваемых и навесных элементов для полого тела.

Например, при изготовлении баков для топлива из пластмассы это может быть далеко идущим ограничением, поскольку определенные пластмассы в присутствии топлива набухают, соответственно являются проницаемыми для углеводородов. Поэтому для определенных трубопроводов и клапанов необходимо выбирать материалы, которые в принципе исключают возможность сварки с сосудом, соответственно с полым телом.

Наиболее близкий уровень техники раскрыт, например, в ЕР 0103832 A2, где предложен способ изготовления окружающего встроенные элементы изделия в виде полого тела из термопластичной пластмассы, при котором одну или несколько полосообразных или шлангообразных заготовок из пластифицированной пластмассы помещают между открытыми частями образующего полость формовочного инструмента, по меньшей мере, один подлежащий окружению готовым изделием встроенный элемент размещают между частями формовочного инструмента и закрывают инструмент вокруг заготовок и встроенного элемента, и заготовкам внутри окруженной инструментом полости придают наружную форму изделия, при этом встроенный элемент во время или непосредственно после формирования прижимают к внутренней стенке еще пластичного изделия, так что пластмасса полого тела проходит, по меньшей мере, через одну выемку или отверстие встроенного элемента и затекает за его края.

Из этой публикации известно также выполнение полого тела из пластмассы, по меньшей мере, с одним встроенным или навесным элементом, который соединяется с полым телом при его изготовлении, причем полое тело и встроенный или навесной элемент соединены друг с другом с геометрическим замыканием так, что встроенный или навесной элемент в зоне своей поверхности контакта со стенкой полого тела имеет, по меньшей мере, одно проходное отверстие для пропускания пластмассы стенки полого тела, которая охватывает края отверстия с задней стороны.

В основу изобретения положена задача создания способа изготовления окружающего встроенные элементы изделия в виде полого тела из термопластичной пластмассы, который обеспечивает возможность особенно простого и надежного крепления встроенных элементов в полом теле в ходе его изготовления.

Кроме того, в основу изобретения положена задача создания пластмассового полого тела, с которым особенно простым образом соединяются с геометрическим замыканием встроенные или навесные элементы.

Задача в отношении способа решается тем, что при изготовлении окружающего встроенные элементы изделия в виде полого тела из термопластичной пластмассы, в котором одну или несколько полосообразных или шлангообразных заготовок из пластифицированной пластмассы помещают между открытыми частями образующего полость формовочного инструмента, размещают, по меньшей мере, одну подлежащую окружению готовым изделием встроенный элемент между частями формовочного инструмента и закрывают инструмент вокруг заготовок и встроенного элемента, и заготовки внутри окруженной инструментом полости получают наружную форму изделия, при этом встроенный элемент во время или непосредственно после формирования прижимают к внутренней стенке еще пластичного изделия, так что пластмасса полого тела проходит, по меньшей мере, через одну выемку или отверстие встроенного элемента и затекает за него, причем согласно изобретению между открытыми половинами состоящей из двух частей выдувной формы размещают или экструдируют две полосообразные заготовки, причем половины формы сначала закрывают в направлении расположенной между ними опорной рамы для встроенных элементов, внутри опорной рамы для встроенных элементов располагают средства для позиционирования встроенных элементов, с помощью которых встроенный элемент прижимается из плоскости рамы к внутренней стенке изделия, и в другой стадии способа опорную раму для встроенных элементов удаляют, и закрывают половины формы друг относительно друга для изготовления изделия.

Таким образом, с помощью относительно простых средств достигается крепление с геометрическим замыканием встроенного элемента на стенке полого тела. Материал внутренней стенки полого тела проходит через крепежное отверстие встроенного элемента и затекает за его края, так что после охлаждения встроенного элемента достигается неразъемное соединение с геометрическим замыканием. Совместимость материалов в смысле свариваемости частей не требуется. Встроенный элемент может состоять, например, из металла или другого материала.

За счет придания формы отверстию во встроенном элементе втекающий через это отверстие во встроенный элемент материал стенки полого тела предпочтительно образует головку, которая аналогично головке заклепки удерживает соединение.

Прижатие встроенного элемента к внутренней стенке изделия происходит в одном предпочтительном варианте выполнения изобретения без временных вспомогательных средств, которые было бы необходимо снова извлекать из изделия после его изготовления.

В одном особенно предпочтительном варианте выполнения способа, согласно изобретению, головка соединения образуется без вспомогательных средств для отклонения (удерживания затекающей в отверстие пластмассы стенки полого тела).

Две полосообразные заготовки между открытыми половинами состоящей из двух частей выдувной формы целесообразно экструдируются, при этом половины формы сначала закрывают в направлении расположенной между ними опорной рамы для встроенных элементов, причем внутри опорной рамы для встроенных элементов расположены средства для позиционирования встроенных элементов, с помощью которых встроенный элемент прижимается из плоскости рамы к внутренней стенке изделия, и при этом в другой стадии способа удаляют опорную раму для встроенных элементов и закрывают половины формы друг относительно друга для изготовления изделия. С помощью последней стадии способа достигается сварка обеих половин изделия еще при первом нагревании.

Для специалиста в данной области техники понятно, что вместо опорной рамы в качестве носителя для встроенных элементов может быть также предусмотрена опорная пластина для встроенных элементов. Кроме того, опорная рама для встроенных элементов не обязательно должна быть выполнена в виде открытого или открываемого элемента.

В отношении полого тела положенная в основу изобретения задача решена с помощью полого тела из пластмассы, по меньшей мере, с одним встроенным или навесным элементом, который соединяется с полым телом при его изготовлении, при этом полое тело и встроенный или навесной элемент соединяются друг с другом с геометрическим замыканием так, что встроенный или навесной элемент в зоне своей поверхности контакта со стенкой полого тела имеет, по меньшей мере, одно проходное отверстие, через которое проходит пластмасса полого тела и которое охватывается с задней стороны, причем согласно изобретению поверхность контакта выполнена вогнутой или конической, и проходное отверстие образует примерно наиболее глубокое место углубления.

Проходное отверстие целесообразно выполнено в виде круглого отверстия. В качестве альтернативного решения, проходное отверстие может быть также профилированным, что имеет преимущество, в частности, когда встроенный элемент имеет лишь одно проходное отверстие и желательна однозначная ориентация встроенного элемента относительно стенки полого тела. Проходящая через проходное отверстие пластмасса предпочтительно образует во встроенном или навесном элементе расширенную головку, которая обеспечивает соединение с геометрическим замыканием обоих конструктивных элементов.

То, что контактная поверхность опорного элемента выполнена вогнутой или конической, и проходное отверстие образует примерно наиболее глубокое место углубления, положительно сказывается на протекании пластмассы стенки полого тела через проходное отверстие и за него.

В соответствии с одним предпочтительным вариантом выполнения пластмассового полого тела, согласно изобретению, предусмотрено, что встроенный элемент имеет, по меньшей мере, один опорный элемент, который образует уступчатую или ступенчатую контактную поверхность со стенкой полого тела. Таким образом, при одинаковой силе нажатия увеличивается напряжение на единицу поверхности стенки полого тела в зоне контактной поверхности. Опорный элемент или элементы создают аналогичное штампу действие, которое усиливает затекание термопластичного материала стенки полого тела в проходное отверстие. Проходное отверстие целесообразно проходит через контактную поверхность опорного элемента.

В другом целесообразном варианте выполнения пластмассового полого тела предусмотрено, что проходное отверстие на своем противоположном стенке полого тела конце имеет поднутрение. Поднутрение образует контрупор для расширенной головки цапфы из застывшего расплава.

Если пластмассовое полое тело согласно изобретению выполнено, например, в виде бака для топлива, то встроенные части бака для топлива могут быть снабжены указанным выше образом несколькими опорными элементами. За счет увеличения и распределения мест соединения можно обеспечивать для каждого рабочего состояния автомобиля надежное соединение, соответственно, крепление встроенных элементов внутри бака для топлива.

Ниже приводится подробное пояснение изобретения на примере выполнения со ссылками на прилагаемые чертежи, на которых схематически изображено:

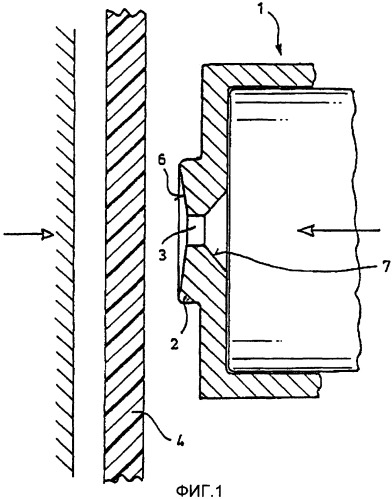

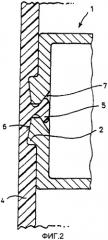

фиг.1 и 2 - соединение встроенного элемента со стенкой полого тела; и

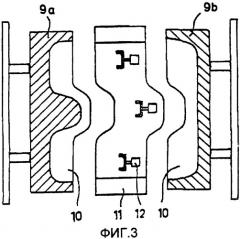

фиг.3-12 - стадии способа изготовления бака для топлива из пластмассы согласно изобретению.

Как видно, на очень упрощенном виде на фиг.1 и 2, показанный в разрезе встроенный элемент 1 имеет опорный элемент 2 с проходным отверстием 3.

Как уже указывалось выше, способ согласно изобретению поясняется ниже в качестве примера применительно к изготовлению бака для топлива из пластмассы. Однако изобретение следует понимать как пригодное для изготовления любых полых тел. Соединение может быть реализовано как внутри, так и снаружи полого тела. В данном случае встроенный элемент 1 выполнен в виде успокоительного бачка топливного бака.

Показанный на фиг.1 встроенный элемент 1 прижимается своим опорным элементом 2 к стенке 4 подлежащего изготовлению полого тела, а именно, когда пластмассовый материал стенки 4 еще или снова находится в пластичном состоянии. В способе изготовления, описание которого приводится ниже, соединение происходит при первом нагревании в процессе изготовления полого тела, так что материал стенки 4 находится еще в расплавленном текучем состоянии и при приложении достаточного давления к опорному элементу 2 образует в направлении показанной на фиг.1 справа стрелки показанную на фиг.2 головку 5, которая охватывает сзади проходное отверстие 3 во встроенном элементе 1. Проходное отверстие 3 предпочтительно выполнено в виде круглого отверстия, которое на своем прилегающем к стенке 4 конце имеет поднутрение, соответственно, снабжено фаской.

Опорный элемент 2 для улучшения протекания пластичного материала имеет вогнутую контактную поверхность 6, через которую по центру, т.е. в самом глубоком месте углубления, выполнено проходное отверстие 3. Придание такой формы контактной поверхности 6 и опорному элементу 2, который смещен относительно встроенного элемента 1, улучшает характеристики протекания расплава через проходное отверстие 3. За счет штампообразного, уступчатого выполнения опорного элемента 2 увеличивается при заданной силе давления напряжение на единицу поверхности в зоне контактной поверхности. Вогнутое выполнение контактной поверхности в соединении с возникающим там повышенным напряжением на единицу поверхности вызывает направление расплава в проходное отверстие 3.

Проходное отверстие 3 снабжено на своей противоположной контактной поверхности 6 стороне поднутрением 7, которое служит в качестве контрупора для головки 5. Головка образуется также тогда, когда не имеется поднутрения 7, однако в этом случае необходимо выбирать меньшую толщину опорного элемента 2.

Как указывалось выше, способ, согласно изобретению, схематично показан на фиг.3-12.

Способ, согласно изобретению, содержит изготовление изделия 8 в виде бака для топлива с помощью экструзионно-раздувного формования.

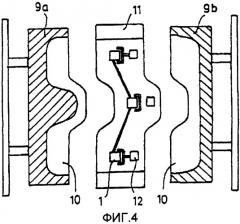

Формовочный инструмент содержит две половины 9а, 9b формы, которые выполнены дополняющим друг друга образом и в закрытом состоянии ограничивают гнездо 10 формы, которое определяет наружную форму подлежащего изготовлению изделия 8. Между половинами 9а, 9b формы размещают опорную раму 11 для встроенных элементов, которая расположена с возможностью перемещения между половинами 9а, 9b формы. Внутри опорной рамы 11 для встроенных элементов расположены с возможностью изменения положения держатели 12 встроенных элементов. Они установлены внутри опорной рамы 11 для встроенных элементов с возможностью гидравлического или пневматического перемещения, соответственно, перестановки в плоскости опорной рамы для встроенных элементов или поперек нее. Держатели 12 встроенных элементов снабжаются, как показано на фиг.4, встроенными элементами 1. В данном случае встроенные элементы 1 соединены друг с другом с помощью не изображенного трубопровода. Каждая из встроенных элементов имеет показанную на фиг.1 и 2 конфигурацию.

После размещения опорной рамы 11 для встроенных элементов между половинами 9а, 9b формы экструдируют из одной или нескольких не изображенных экструзионных головок имеющие форму полосы заготовки 13 между открытыми половинами 9а, 9b формы. Можно также заготовки 13 экструдировать не в месте установки инструмента, а в удаленном от него месте, и помещать с помощью манипуляторного устройства между открытыми половинами 9а, 9b формы.

Заготовки 13 в показанном на фиг.5 и 6 положении проходят между половинами 9а, 9b формы и опорной рамой 11 для встроенных элементов. В другой стадии способа заготовки с помощью разрежения приводят к прилеганию к контуру половин 9а, 9b формы в гнезде 10 формы. Это может происходить при закрывании половин 9а, 9b формы в направлении к опорной раме 11 для встроенных элементов или же перед этим.

С помощью разрежения или повышенного давления заготовки 13 приводят в полное прилегание к контуру гнезда 10 формы.

Затем держатели 12 встроенных элементов выдвигаются из плоскости рамы и прижимают встроенные элементы 1 к стенке 4 изделия 8, соответственно, к прилегающим к гнезду 10 формы заготовкам. Происходит указанное выше закрепление встроенных элементов 1 на стенке 4 изделия 8.

Затем держатели 12 встроенных элементов отводятся назад в свое исходное положение. Половины формы разъединяют, при этом образованные ранее полуоболочки изделия 8 остаются в гнезде 10 формы. Опорную раму 11 для встроенных элементов удаляют между половинами 9а, 9b формы, инструмент снова закрывается и сваривает друг с другом обе полуоболочки изделия.

На фиг.11 и 12 схематично показано формирование и извлечение готового изделия 8.

Перечень позиций

1. Встроенный элемент

2. Опорный элемент

3. Проходное отверстие

4. Стенка

5. Головка

6. Контактная поверхность

7. Поднутрение

8. Изделие

9а, 9b. Половины формы

10. Гнездо формы

11. Опорная рама для встроенных элементов

12. Держатель встроенных элементов

13. Заготовки

1. Способ изготовления окружающего встроенные элементы изделия в виде полого тела из термопластичной пластмассы, при котором одну или несколько полосообразных или шлангообразных заготовок из пластифицированной пластмассы помещают между открытыми частями образующего полость формовочного инструмента, по меньшей мере, один подлежащий окружению готовым изделием встроенный элемент размещают между частями формовочного инструмента и закрывают инструмент вокруг заготовок и встроенного элемента, и заготовкам внутри окруженной инструментом полости придают наружную форму изделия, при этом встроенный элемент во время или непосредственно после формирования прижимают к внутренней стенке еще пластичного изделия, так что пластмасса полого тела проходит, по меньшей мере, через одну выемку или отверстие встроенного элемента и затекает за его края, причем между открытыми половинами состоящей из двух частей выдувной формы размещают или экструдируют две полосообразные заготовки, причем половины формы сначала закрывают в направлении расположенной между ними опорной рамы для встроенных элементов, внутри опорной рамы для встроенных элементов располагают средства для позиционирования встроенных элементов, с помощью которых встроенный элемент прижимается из плоскости рамы к внутренней стенке изделия, и в другой стадии способа опорную раму для встроенных элементов удаляют и закрывают половины формы относительно друг друга для изготовления изделия.

2. Способ по п.1, отличающийся тем, что прижатие встроенного элемента к внутренней стенке изделия осуществляют без временных вспомогательных средств.

3. Полое тело из пластмассы, по меньшей мере, с одним встроенным или навесным элементом, который соединяется с полым телом при его изготовлении, причем полое тело и встроенный или навесной элемент соединены друг с другом с геометрическим замыканием так, что встроенный или навесной элемент в зоне своей поверхности (6) контакта со стенкой (4) полого тела имеет, по меньшей мере, одно проходное отверстие (3) для пропускания пластмассы стенки (4) полого тела, которая охватывает края отверстия с задней стороны, причем поверхность (6) контакта выполнена вогнутой или конической, и проходное отверстие (3) образует примерно наиболее глубокое место углубления.

4. Полое тело из пластмассы по п.3, отличающееся тем, что встроенный элемент имеет, по меньшей мере, один опорный элемент (2), который образует уступчатую или ступенчатую поверхность (6) контакта с внутренней стенкой (4) полого тела.

5. Полое тело из пластмассы по п.3, отличающееся тем, что проходное отверстие (3) пронизывает контактную поверхность (6) опорного элемента (2).

6. Полое тело из пластмассы по п.3, отличающееся тем, что проходное отверстие (3) на своем конце, противоположном стенке (4) полого тела, снабжено поднутрением.