Способ автоматизированной заправки букс моторно-осевых подшипников и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к способам заправки смазкой букс моторно-осевых подшипников. Способ включает сбор данных о количестве дозаправленной смазки букс, вычисление текущего зазора моторно-осевого подшипника с помощью компьютера, получение данных прогноза значения зазора моторно-осевого подшипника на следующей заправке. Устройство состоит из пневмогидропульта, платы электроники, состоящей из электрических элементов, электропривода с шестереночным масляным насосом, а также пневматического блока, состоящего из компрессора и датчика избыточного давления. Достигается повышение безопасности движения поездов, уменьшение загрязнения производственных помещений и окружающей среды, диагностика технического состояния буксы моторно-осевого подшипника, оперативный контроль зазора моторно-осевого подшипника, отказ от использования технологических отверстий для замера зазора моторно-осевого подшипника. 4 ил.

Реферат

Изобретение относится к устройствам для дозирования смазки. Объектом заправки является букса моторно-осевых подшипников (МОП) с постоянным уровнем смазки локомотивов серии ВЛ.

Известен способ заправки букс МОП [1], в соответствии с которым выполняются следующие операции:

1) проверяется зазор МОП через технологические отверстия в буксе с помощью набора щупов различной толщины, при величине зазора превышающей технологический максимум 2,5 мм производится регулировка зазора до требуемого размера;

2) проверяется указателем уровень смазки в буксе МОП. При уровне смазки в буксе ниже установленного размера производится долив смазки;

3) пневмогидропульт устройства устанавливается в заправочное отверстие буксы МОП;

4) смазка подается в буксу по шлангу от насоса до появления ее из буксы подшипникового узла;

5) по окончании процесса заправки заправочное устройство извлекается из буксы МОП;

6) производится запись о заправке смазкой букс МОП в журнале технического состояния локомотива формы ТУ-152.

Недостатками существующего способа заправки букс на железнодорожном транспорте является следующее:

- ручная заправка смазкой букс МОП;

- замер зазора МОП производится через технологические отверстия в кожухе оси колесной пары электровоза, через которые во время эксплуатации попадает грязь, пыль и влага в смазку, что приводит к ее загрязнению;

- смазка подается по шлангу от насоса до появления ее из горловины буксы МОП, при этом происходит переполнение буксы, так как невозможно точно определить необходимый объем смазки. Возможны как недостаточная, так и избыточная подача смазки в узел. В первом случае возникает быстрый износ дорогостоящих подшипников и выход их из строя. При избыточной подаче значительно увеличиваются потери смазки, затраты на ее приобретение, загрязнение смазкой производственных площадей и подъездных путей и ухудшается экология окружающей среды.

Известно устройство для дозирования смазки, включающее резервуар для смазки, насос, четырехлинейный двухпозиционный распределитель, двухпозиционный дозатор, выполненный в виде дозирующего питателя, соединительные и питательные трубопроводы [2].

Недостатками устройства являются применение насоса с ручным приводом, отсутствие автоматического контроля подачи смазки в требуемом количестве к узлам трения и малый объем дозы смазки, который может быть подан дозирующим питателем. Это приводит к подаче смазки к узлам трения в недостаточном объеме и снижению их долговечности. Такое устройство не может быть использовано для смазки крупногабаритных узлов трения, потребляющих большие количества пластичной смазки, например для смазки подшипниковых узлов прокатных станов.

Наиболее близким научно-техническим решением является автоматизированная заправочная станция букс моторно-осевых подшипников электровозов [3]. Данное устройство для дозирования смазки состоит из дозатора, блока управления, состоящий из электрических элементов, маслопровода и емкости со смазкой. Работа заправочного устройства происходит следующим образом: из емкости, в которую поступает воздух от воздушной магистрали давлением 0,25 МПа, смазка поступает в заправочный шланг. Через заправочную горловину смазка доливается в буксу МОП. При получении питания катушки электропневматического вентиля происходит притягивание гидроклапана, что освобождает проход смазки. По сигнальному пневмопроводу поступает воздух от воздушной магистрали локомотивного депо, при этом, проходя через редуктор, давление воздуха понижается до 0,1 МПа. При закрытии смазкой сигнального отверстия давление воздуха в сигнальном пневмопроводе изменяется, что фиксирует реле избыточного давления и прекращает работу устройства, при этом катушка электропневматического вентиля теряет питание и гидроклапан перекрывает подачу смазки в заправочный шланг.

В качестве недостатков данного устройства, можно отметить: воздух поступает от воздушной магистрали локомотивного депо, что требует наличия двух систем питания - от центрального пневмопровода локомотивного депо (подача смазки) и питание блока управления от источника напряжением 50 В; при изменении температуры изменяется вязкость смазки, вследствие чего ее подача происходит с различным давлением и скоростью; в устройстве используется редуктор для понижения давления до 0,1 МПа, и реле избыточного давления, что снижает общую надежность устройства; необходимо измерение зазора МОП с помощью щупов через технологические отверстия в буксе (вручную), наличие которых приводит к загрязнению смазки в рабочей камере буксы МОП; кроме того, в рамках данного устройства не решен вопрос о подогреве смазки - необходимом условии качественной заправки.

Целью предлагаемого изобретения является:

- повышение безопасности движения поездов;

- уменьшение загрязнения производственных помещений и окружающей среды;

- диагностика технического состояния буксы МОП;

- оперативный контроль зазора МОП;

- отказ от использования технологических отверстий для замера зазора МОП;

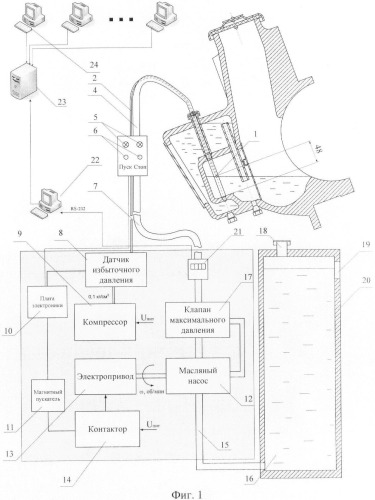

Предлагается способ автоматической заправки букс МОП, предусматривающий следующую последовательность операций (фиг.1):

1) пневмогидропульт устройства устанавливается в заправочное отверстие буксы МОП;

2) запускается операция автоматической подачи смазки в буксу МОП;

3) автоматическое отключение заправки при заполнении буксы смазкой до требуемого уровня;

4) процесс сбора информации. Делится на два этапа:

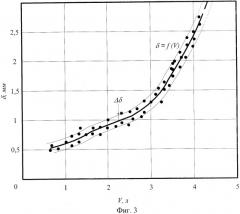

4а) на начальном этапе происходит сбор данных о количестве дозаправленной смазки букс локомотивов с одновременным измерением соответсвующего зазора МОП в соответствии с [1]. На основе полученных пар данных строится аппроксимирующая функция, отражающая зависимость между расходом смазки и величиной зазора МОП, следующего вида:

где V - величина объема дозаправленной смазки;

n - степень многочлена;

а0, a1, … an - коэффициенты многочлена;

δ(V) - величина зазора МОП.

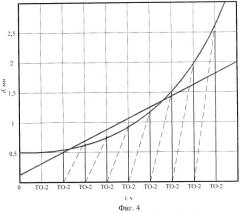

На ПЭВМ 22, используя метод наименьших квадратов, вычисляются коэффициенты а0, a1, … an для различных степеней многочлена (1) n=1…5. Среди построенных многочленов выбирается один, наиболее точно описывающий экспериментально полученные данные. Графически аппроксимация показана на фиг.3. Если вероятность попадания следующего измерения расходомера в границы δ(V)±Δδ, где Δδ - доверительный интервал, будет выше заданной вероятности, вычисленная функция считается найденной.

4б) ведется учет дозаправок для каждой буксы на ПЭВМ с сетевой СУБД 23. После заправки буксы, по найденной зависимости (1), на ПЭВМ 22 вычисляется зазор МОП и заносится в СУБД 23. На основе полученных ранее данных о зазорах МОП для данной буксы строится функция, отражающая динамику изменения данного зазора, на основе которой производится прогноз значения зазора на очередном ТО-2 (через 72 часа), после чего выдается ПЭВМ протокол о необходимости регулировки зазора МОП либо о продолжении эксплуатации буксы моторно-осевого подшипника без регулировки зазора. После регулировки зазора учет дозаправок для данной буксы начинается заново (фиг.4). Таким же образом происходит учет дозаправок на ПЭВМ других депо 24 при дозаправке буксы, которые заносятся в сетевую СУБД 23;

5) расчет текущего зазора МОП по результатам накопленной статистики, отражающей зависимость между количеством заправляемой смазки и величиной зазора МОП;

6) по объему заполненной смазки и сравнению этого объема с предыдущим объемом заполнения смазки производится диагностика узла МОП;

7) прогнозирование величины зазора МОП на следующем ТО-2. При прогнозируемой величине зазора, значительно превышающей технологический максимум 2,5 мм, производится регулировка зазора до требуемого размера;

8) процесс заправки завершается, заправочное устройство извлекается из буксы МОП;

9) делается запись о заправке смазкой букс МОП в журнале технического состояния локомотива формы ТУ-152.

Применение указанного способа позволит отказаться от технологических отверстий, через которые производится замер зазора МОП. Это сократит загрязнение рабочей камеры буксы МОП и увеличит ее ресурс. Появляется возможность осуществлять заправку не на каждом ТО-2, особенно после регулирования зазора или при установке нового моторно-осевого подшипника, что позволит сократить технологическое время на обслуживание МОП и тем самым снизить трудоемкость. Путем сравнения объема смазки при заправках производится диагностика технического состояния букс МОП, например, если в одну из букс заправлено значительно больше смазки, чем в другие, то делается вывод, что эта букса имеет нормативные отклонения и следует произвести ее более тщательный осмотр.

Устройство, реализующее описанный способ, содержит четыре основных части: пневмогидропульт, плата электроники, состоящий из электрических элементов электропривод с шестереночным масляным насосом, а также пневматический блок, состоящий из компрессора и датчика избыточного давления.

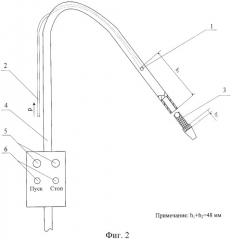

На пневмогидропульте (фиг.2) сделано сигнальное отверстие 1, связанное с сигнальным пневмопроводом 2, соединенным с датчиком избыточного давления. На конце маслопровода 4, помимо сигнального отверстия 1, находится клапан 3, состоящий из пружины и шарика, который не допускает выливание остаточной смазки при прекращении работы устройства. Нормальное состояние клапана 3, при отсутствии давления смазки, закрытое. На пневмогидропульте находятся кнопки включения и отключения устройства 6, а также лампы индикации работы устройства 5.

Общая работа заправочного устройства осуществляется следующим образом (фиг.1): при подаче питания на электропривод шестереночного масляного насоса 13 смазка 16 из бака 20 поступает в нагнетательный рукав 15 через клапан максимального давления 17 в гибкий заправочный шланг 7 и далее на маслопровод 4. От компрессора 9 по пневмопроводу 2 воздух давлением 0,1 МПа поступает к сигнальному отверстию 1. При перекрытии смазкой сигнального отверстия 1 давление воздуха в сигнальном пневмопроводе 2 мгновенно изменяется, при этом датчик избыточного давления 8 разрывает цепь катушки магнитного пускателя 11. Контактор 14 возвращается в нормальное положение, и работа двигателя привода масляного насоса 13 прекращается, что равносильно нажатию кнопки «Стоп» 6. Подача смазки прекращается, при этом загорается красный индикатор 5 на пневмогидропульте.

В случае засорения маслопровода 4 клапан максимального давления 17 перекрывает доступ смазки в пневмогидропульт, и она начинает циркулировать по замкнутому контуру, избегая перегрузки в работе шестереночного масляного насоса 13.

Данные с расходомера 21 о количестве заправленной смазки подаются по протоколу RS-232 на последовательный порт компьютера 22, на котором программа заносит данные в СУБД. На основе ранее занесенных данных программа производит вычисление текущего зазора МОП и производит прогноз величины зазора на следующем текущем ремонте.

Заполнение смазкой заправочного бака 20 через заправочную горловину 18 происходит до уровня стеклянного окна 19. Между стенками бака 20 и емкостью со смазкой 16 находится теплоизолирующий материал для уменьшения тепловых потерь смазочного материала.

При использовании предлагаемого устройства снижается трудоемкость процесса заправки букс МОП. Устройство обслуживается одним человеком. Производимый расчет зазора ПЭВМ позволяет исключить использование технологических отверстий для замера зазора МОП вручную щупами, осуществлять оперативный контроль над размером зазора, выдавать решения о необходимости регулировки зазора или выносить предупреждение о скором превышение размера зазора величины технологического максимума 2,5 мм. Исключаются случаи как недостаточной, так и избыточной подачи смазки в узлы трения за счет контроля уровня смазки в буксе. Уменьшаются загрязнения смотровых стойл, подъездных путей, окружающей среды.

Таким образом, способ оперативной заправки МОП с автоматическим контролем зазора и диагностикой позволит в целом снизить время технического обслуживания (ТО-2) локомотивов, что повысит пропускную способность ремонтных стойл в локомотивном депо.

Источники информации

1. Правила текущего ремонта и технического обслуживания электровозов постоянного тока. ЦТ №725. МПС РФ. 30.12.1999 г.

2. Плахтин В. Д. Надежность, ремонт и монтаж металлургических машин. - М.: Металлургия, 1983. С.376-377.

3. Автоматизированная заправочная станция букс моторно-осевых подшипников электровозов. Патент 60052, Рос. Федерация: МПК B61F 17/00 / Мельниченко О.В., Краснов А.Н.; заявитель и патентообладатель Иркутский гос. ун-т путей сообщения. - №2005130905/22; заявл. 05.10.05; опубл. 10.01.2007. Бюл. №1.

Способ автоматизированной заправки букс моторно-осевых подшипников, включающий в себя установку устройства в заправочное отверстие буксы, автоматическую подачу смазки в буксу, автоматическое отключение заправки при заполнении буксы смазкой до требуемого уровня, и проверку зазора моторно-осевого подшипника через технологические отверстия в буксе, отличающийся тем, что проверку зазора осуществляют с помощью расчетов текущего зазора моторно-осевого подшипника по результатам сбора данных о количестве дозаправленной смазки букс расходомером, причем расчет зазора производят с помощью персональной электронно-вычислительной машины, при этом по объему заполненной смазки и сравнению этого объема с предыдущими объемами заполнения смазки производят диагностику узла моторно-осевых подшипников, при прогнозируемой величине зазора, значительно превышающей технологический максимум, производят регулировку зазора до требуемого размера, затем при завершении заправки заправочное устройство извлекают из буксы.