Многополочное устройство вибрационного перемещения зернистых материалов

Иллюстрации

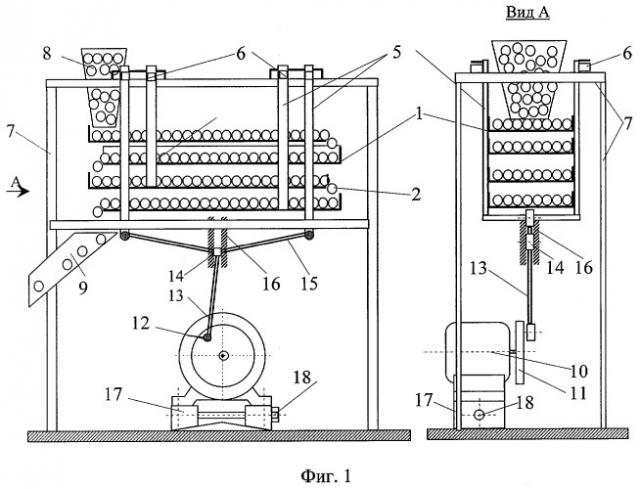

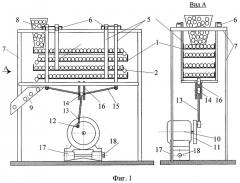

Показать всеУстройство вибрационного перемещения содержит раму, тяги, шатуны, привод, лотки (1). Лотки стойками (5) объединены в две секции и лотки одной секции располагаются между лотками другой, обе секции на стойках с ползунами (6) установлены на раме (7) и шарнирной системой из тяг (15), ползуна (14) и шатуна (13) соединены с пальцами (12), эксцентрично закрепленными на паре дисков (11), приводимыми в движения двигателем (10). Секции лотков совершают транспортирующие возвратно-поступательные асимметричные движения в горизонтальной плоскости, полученные преобразованием вращательного движения двигателя шарнирной системой. Производительность устройства изменяется от нуля до максимальной при увеличении безразмерного параметра K=(r-c)/b от нуля до единицы и снижается до нулевой при дальнейшем увеличении параметра К до значений допускаемой возможностью реализации кинематической схемы механизма, где r - длина шатуна; c - расстояние от центра диска до места крепления тяг к лоткам и b - эксцентриситет закрепления пальца на диске. Упрощается устройство и увеличивается его КПД. 7 ил.

Реферат

Изобретение относится к вибрационному транспортированию, использующему только продольные колебания горизонтальной плоской поверхности, и может быть использовано для перемещения материалов в многополочных устройствах с последовательным перемещением материала с полки на полку, например, при обработке материалов газовыми средами.

Известен вибрационный конвейер (см. патент US 5131525, B65G 27/20), выполненный в виде вибрационного генерирующего устройства, расположенного между концами лотка и включающего в себя двигатель, приводящий в движение две пары вращающихся в противоположные стороны дебалансов со скоростями, отличающимися в два раза, при этом за счет вращения дебалансов с одинаковыми скоростями, но в противоположных направлениях, происходит уравновешивание вертикальных составляющих, а за счет разных скоростей вращения дебалансов создается негармоническое равноамплитудное воздействие дебалансов на лоток, в результате которого обратный ход лотка проходит с большими скоростями и материал проскальзывает по лотку, причем прямой ход лотка идет при малых скоростях и материал перемещается вместе с лотком.

Недостатками являются низкий коэффициент полезного действия, так как часть энергии привода тратится на гашение вертикальных составляющих вибрации, невозможность использования устройства с одним вибрационным механизмом в многополочных транспортно-технологических конструкциях, реализующих последовательное перемещение материала с лотка на лоток.

Известен инерционный конвейер (см. а.с. SU №994364, B65G 27/12), содержащий желоб, установленный на роликах, привод, включающий электродвигатель, муфту, редуктор с эксцентриковым валом и шатунами, насаженными на концы качающегося вала, двух тяг, соединяющих шатуны редуктора с желобом конвейера.

Недостатками являются низкий коэффициент полезного действия, так как часть энергии привода тратится на гашение вертикальных составляющих вибрации, невозможность использования устройства с одним вибрационным механизмом в многополочных транспортно-технологических конструкциях, реализующих последовательное перемещение материала с лотка на лоток.

Известно многополочное устройство вибрационного перемещения зернистых материалов (см. заявку на патент SU №2007105921, B65G 27/12, опубл. 2008.08.27), содержащее две секции лотков с расположением лотков одной секции между лотками другой, установленных на раме и совершающих транспортирующие асимметрические горизонтальные колебания, получаемые за счет преобразования вращательного движения двигателя посредством двух шарнирных систем и включающих тяги, вертикальный шток, шатун, палец и диск. При этом производительность меняется от нуля до максимальной при увеличении абсолютной величины безразмерного параметра K=(d+r-c)/b от нуля до единицы и снижается до нулевой при дальнейшем увеличении абсолютной величины параметра К до значений допускаемой возможностью реализации кинематической схемы механизма, где d - длина штока; r - длина шатуна; c - расстояние от центра диска до места крепления тяг к лоткам и b - эксцентриситет закрепления пальца на диске.

Недостатками являются сложность устройства и низкий коэффициент полезного действия, так как часть энергии привода тратится на трение в многочисленных шарнирных соединениях.

Задачей изобретения является упрощение устройства и повышение коэффициента полезного использования энергии.

Технический результат достигается тем, что в многополочном устройстве вибрационного перемещения зернистых материалов, содержащем секции лотков с расположением лотков одной секции между лотками другой, установленных на раме и совершающих транспортирующие асимметрические горизонтальные колебания, которые получаются за счет преобразования вращательного движения двигателя посредством шарнирной системы, состоящей из тяг, горизонтальных ползунов, шатуна, пальца и диска и изменяющей свою производительность от нуля до максимальной при увеличении абсолютной величины безразмерного параметра К от нуля до единицы и снижающейся до нулевой при дальнейшем увеличении абсолютной величины параметра К до значений допускаемой возможностью реализации кинематической схемы механизма, для преобразования вращательного движения двигателя в транспортирующие асимметрические горизонтальные колебания лотков использована одна шарнирная система, в которой шарнирное соединение тяг с шатуном осуществляется вертикальным ползуном, при этом безразмерный параметр К определяется по формуле K=(r-c)/b, где r - длина шатуна; c - расстояние от центра диска до места крепления тяг к лоткам и b - эксцентриситет закрепления пальца на диске.

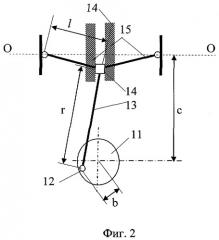

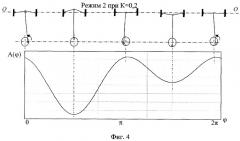

На фиг.1 показана схема предлагаемого устройства, на фиг.2 - кинематическая схема вибрационного механизма, на фиг.3…7 показаны зависимости перемещения лотка по горизонтальной оси А(φ) от угла поворота φ при различных режимах и значениях безразмерного параметра К.

Устройство вибрационного перемещения зернистых материалов (см. фиг.1 и 2) содержит плоские горизонтальные лотки 1 с перемещаемым материалом 2, объединенные в две секции 3 и 4, при этом лотки одной секции располагаются между лотками другой, и обе секции шарнирно соединены с вибрационным механизмом, и на четырех стойках 5 с горизонтальными ползунами 6 подвешены на раме 7. На раме 7 установлены также питающий бункер 8 и лоток 9. Вибрационный механизм включает: двигатель 10, соединенный с эксцентриковым механизмом, состоящим из диска 11, на котором эксцентрично закреплен палец 12, шарнирно связанный с ним шатун 13 длиной r, вертикального ползуна 14, шарнирно связанных с ним тяг 15 и направляющих 16. Расстояние от центра диска до места крепления тяг к лоткам равно c. Крепежные болты двигателя 10 проходят через призмы 17, стягиваемые регулировочным болтом 18, и фиксируются на раме 7.

Устройство вибрационного перемещения работает следующим образом.

Двигатель 10 сообщает вращательное движение диску 11 с пальцем 12, имеющим эксцентриситет b, при этом вращательное движение диска 11 посредством шатуна 13 преобразуется в возвратно-поступательное вертикальное движение вертикального ползуна 14, фиксируемое направляющими 16. Ползун 14 посредством тяг 15 передает возвратно-поступательное движение секциям 3 и 4 плоских горизонтальных лотков 1. При этом тяги 15 преобразуют возвратно-поступательное вертикальное движение штока в горизонтальные возвратно-поступательные движения секций лотков. Секции лотков благодаря их подвеске на горизонтальных ползунах 6, установленных в раме 7, имеют возможность перемещения только в горизонтальной плоскости. При этом секции 3 и 4 колеблются в противофазе. Благодаря этому материал 2, подлежащий транспортированию, перемещается от одного конца горизонтального плоского лотка к другому и пересыпается на нижерасположенный горизонтальный плоский лоток, принадлежащий другой секции, которая совершает противофазные колебания и перемещает материал в направлении, противоположном вышерасположенному горизонтальному плоскому лотку.

Горизонтальное перемещение материала на предлагаемом устройстве осуществляется за счет генерирования и передачи на секции горизонтальных плоских лотков асимметрических негармонических колебаний, создаваемых эксцентриковым механизмом вибропривода.

Математическое моделирование кинематической схемы предлагаемого устройства позволило выделить четыре режима его функционирования, определяемых максимальным и минимальным отклонениями оси шарнира ползуна относительно горизонтальной оси, проходящей через оси шарниров тяг у лотков. Режимы функционирования отличаются характером зависимости кинематических и динамических параметров механизма во времени, при этом во всех зонах на зависимости перемещения лотка по горизонтальной оси от времени наблюдаются экстремумы при ±0,5 π·n (n - нечетное число). Соотношение максимального и минимального отклонений верхней точки штока относительно горизонтальной оси O-O, проходящей через точки крепления тяг к лоткам, отражается безразмерным параметром К=(r-c)/b, который может изменять свои значения в пределах от K=-(l/b-1) до K=(l/b-1).

Параметру K=0, что наблюдается при r=c, соответствует геометрически симметричный режим (фиг.3), при котором механизм генерирует гармоническую вибрационную силу, лотки за один оборот диска совершают два равноамплитудных колебания, и транспортирование материала отсутствует. В этом режиме на графике зависимости перемещения лотка по горизонтальной оси от угла поворота пальца φ продемонстрированы два колебания, совершаемые за один оборот диска и при которых верхняя точка штока будет попеременно находится в крайнем верхнем и нижнем положениях на равном расстоянии над и под горизонтальной осью, проходящей через точки крепления тяг к стойкам (ось О-О на фиг.2-7).

Остальные режимы характеризуются негармоническим воздействием на лоток, при котором происходит вырождение колебаний, совершаемых лотками за один оборот.

В режиме 2, наблюдаемом в интервале К=0…±1, секции горизонтальных плоских лотков совершают противофазные колебания, благодаря чему материал на двух соседних лотках перемещается в противоположных направлениях. При подъеме двигателя, осуществляемого с помощью регулировочного болта 18, в результате изменения расстояния с между осью диска 9 и осью O-O параметр К увеличивается, а крайне верхнее и нижнее положения верха штока будут подниматься вверх. При этом одно колебание не изменит свою амплитуду, а у второго происходит уменьшение амплитуды, и оно, по мере увеличения параметра К от 0 до 1, вырождается. На фиг.4 приведена зависимость перемещения лотка А(φ) по горизонтальной оси O-O от угла поворота пальца φ при значениях безразмерного параметра K=0,2. Как видно из приведенного графика, колебания лотков стали асимметричны. Во время роста скорости движения лотка (при φ=0→π/2) сила ускорения превышает силу трения материала о лоток и материал с возрастающей скоростью проскальзывает относительно поверхности лотка. При последующем резком замедлении скорости лотка (при φ=π/2→π) сила трения материала о лоток изменяет свое направление на противоположное, скорость проскальзывания материала снижается, и в момент равенства сил замедления и трения (при φ≈π) проскальзывание материала прекращается, и он начинает двигаться вместе с лотком, совершая прямой ход. В интервале φ≈π…2π наблюдается второе колебание лотка, у которого амплитуда и ускорение меньше, и соответственно проскальзывания материала будут совершаться при малых значениях параметра K, а при значениях, приближающихся к 1, - проскальзывания материала будут отсутствовать. По этой причине производительность устройства вибрационного перемещения, по мере приближения параметра K к l, будет расти от нуля до максимальной. При опускании двигателя будут наблюдаться аналогичные закономерности, но при этом зависимость перемещения лотка А(φ) по горизонтальной оси O-O от угла поворота пальца φ будет зеркальной (это проиллюстрировано на фиг.5), и направление перемещения материала по лоткам изменится на противоположное.

В критическом режиме, соответствующем значениям K=±1, происходит исчезновение одного колебания, период оставшегося колебания увеличивается в два раза. При r-c=b параметр K=1 и крайне нижнее положение верха штока совпадет с осью О-О, а при r-c=-b параметр K=-1 и крайне верхнее положение верха штока совпадет с осью О-О. В течение обратного хода при φ=π…2π и К=1, как это видно из графика зависимости перемещения лотка А(φ) по горизонтальной оси О-О от угла поворота пальца φ (фиг.6), второе колебание отсутствует и материал перемещается вместе с лотками. Скорость виброперемещения в этом режиме достигает максимальных значений и динамические условия работы механизма близки к оптимальным. Этот режим рекомендуется для практического использования.

Последний 4 режим соответствует значениям K=±[1…(l/b-1)]. В нем по мере увеличения значения К (по абсолютной величине) крайне верхнее и нижнее положения верха штока находятся выше оси О-О (при К>1) или ниже оси О-О (при К<-1). В обоих случаях происходит уменьшение амплитуды и ускорений оставшегося колебания, скорость виброперемещения снижается, а динамические условия работы механизма ухудшаются. При достаточно малых амплитудах силы ускорения и замедления станут меньше силы трения материала о лоток и перемещение материала прекратится. На фиг.7 приведена зависимость перемещения лотка по горизонтальной оси О-О А(φ) от угла поворота пальца φ при значениях безразмерного параметра К=3. Этот режим не рекомендуется для практического использования по причине ухудшенных динамических условий работы механизма.

При K=/l/b-1/ произойдет вырождение второго колебания, а при K>/l/b-1/ кинематическая схема механизма не может быть реализована.

Производительность устройства вибрационного перемещения регулируется изменением безразмерного параметра K. В предлагаемом устройстве для этих целей предусматривается изменение расстояния от центра диска до места крепления тяг к лоткам c, осуществляемого с помощью регулировочного болта 18. Возможны варианты регулировки производительности изменением длины шатуна r и эксцентриситета b.

Повышение коэффициента полезного действия устройства достигается за счет уменьшения числа шарниров в кинематической схеме от 10 до 4 путем замены двух шарнирных систем одной и исключения из кинематической схемы штока.

Многополочное устройство вибрационного перемещения зернистых материалов, содержащее секции лотков с расположением лотков одной секции между лотками другой, установленных на раме, двигатель, шарнирную систему, состоящую из тяг, горизонтальных ползунов, шатуна, пальца и диска, и изменяющее свою производительность от нуля до максимальной при увеличении абсолютной величины безразмерного параметра К от нуля до единицы и снижающейся до нулевой при дальнейшем увеличении абсолютной величины параметра К до значений допускаемой возможностью реализации кинематической схемы механизма, отличающееся тем, что использована одна шарнирная система, в которой шарнирное соединение тяг с шатуном осуществляется вертикальным ползуном, при этом безразмерный параметр К определяется по формуле К=(r-c)/b, где r - длина шатуна; c - расстояние от центра диска до места крепления тяг к лоткам; b - эксцентриситет закрепления пальца на диске.