Порошок оксида вентильного металла и способ его получения

Иллюстрации

Показать всеИзобретение относится к получению порошка оксида вентильного металла и может быть использовано для получения порошков вентильного металла или недооксидов вентильного металла с помощью восстановления. Оксид вентильного металла представляет собой Nb2O5 или Та2O5. Порошок оксида вентильного металла включает сферические частицы среднего диаметра D50=10-80 мкм с удельной ВЕТ-поверхностью, равной, как минимум, 10 м2/г. Способ получения порошка оксида вентильного металла включает взаимодействие фторсодержащего соединения вентильного металла, в качестве которого берут H2NbF7 или H2TaF7, с водным раствором аммиака с концентрацией 3-15 вес.% и кальцинирование получаемого при этом продукта. Реакцию проводят непрерывно при температуре, как минимум, 45°С, взаимодействие осуществляют в одном реакционном сосуде. Фторсодержащее соединение вентильного металла вводят в виде водного раствора с концентрацией 0,3-1,2 моль/л в пересчете на вентильный металл. Отношение объемной скорости водного раствора фторсодержащего соединения вентильного металла к объемной скорости водного раствора аммиака составляет от 1:0,9 до 1:2. Мольное соотношение концентраций фторсодержащего соединения вентильного металла, в пересчете на вентильный металл, и аммиака задают предпочтительно от 1:5,6 до 1:8,5. Изобретение позволяет получить порошок оксида вентильного металла со сферической формой частиц и высоким значением удельной ВЕТ-поверхности при относительно большом размере частиц, 3 н. и 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к оксиду вентильного металла, более конкретно к порошку оксида вентильного металла и способу его получения.

Вентильные металлы, особенно металлы 4-6 побочных групп периодической системы элементов и среди них, в частности, тантал и ниобий, а также их сплавы находят многостороннее применение. Вентильные металлы получают, как правило, при восстановлении подходящих соединений вентильных металлов, в частности, при восстановлении оксидов вентильных металлов.

Порошки оксида вентильного металла используют не только в качестве исходного вещества для получения соответствующих вентильных металлов, но также находят многочисленные другие применения. Например, оксиды ниобия и тантала с большими удельными поверхностями применяют при получении смешанных металлоксидных материалов, которые находят применение, например, в качестве катализаторов и/или функциональной керамики.

Для того чтобы при получении таких металлоксидных материалов добиться, с одной стороны, хорошего перемешивания оксида тантала и/или оксида ниобия с другими реагентами, такими как, например, карбонат калия или триоксид молибдена, так и, с другой стороны, для ведения реакции при возможно низкой температуре, предпочтительна сферическая морфология оксида вентильного металла в сочетании с большой удельной поверхностью. М.Ziolek приводит в „Catalysis Today 78 (2003), 47-64" обзор по ниобийсодержащим катализаторам. В качестве важнейшего класса соединений называются оксиды ниобия, которые по возможности должны обладать большой удельной поверхностью.

В литературе описаны способы получения оксидов ниобия и тантала с большой удельной поверхностью. Оксиды, полученные с помощью этих способов, однако, как правило, не обладают сферической морфологией, соответственно речь идет о порошках оксида вентильного металла с размерами частиц в наношкале.

Так в DE 4214724 С2 описано получение в газофазной реакции тонких керамических порошков с плотным распределением размеров зерен. В результате взаимодействия пентахлорида ниобия или тантала с кислородом могут быть таким образом получены пентоксиды ниобия и тантала, которые согласно примеру обладают удельной поверхностью 42 м2/г. В связи с проведением реакции в газовой фазе и высвобождением хлора в виде газа эта реакция является дорогостоящей. Полученный в качестве примера Nb2O5 к тому же содержит 700 млн. долей металлических примесей.

Т.Tsuzuki и P.G.McCormick описывают в „Materials Transactions, том 42, №8 (2001), 1623-1628" механохимический синтез наночастиц пентоксида ниобия. При этом твердый пентахлорид ниобия при взаимодействии с твердым оксидом магния, соответственно, карбонатом натрия превращают в Nb2O5 с большой удельной поверхностью от 43,3 до 196 м2/г. Однако реакции в твердой фазе происходят очень медленно. Описаны взаимодействия, происходящие в течение многих часов. Другой недостаток этого способа состоит в том, что получаемые продукты сильно загрязнены натрием, что обусловлено способом. Пентоксиды ниобия, загрязненные таким образом, склонны к образованию Nа2Nb4O11-фаз при температурной обработке (Т>550°С).

В „Topics in Catalysis, том 19, №2, 2002, 171-177" J.N.Kondo, Y.Takahara, В.Lee, D.Lu и К.Domen описывают способ получения мезопористых оксидов тантала. Согласно так называемому NST-способу (нейтральной поверхностно-активной матрицы) гидролизуют хлорид тантала(V) при добавлении хелатизированных лигандов поли-(алкиленоксид)-блоксополимера плуроник Р-123 (фирма BASF) с помощью влаги, содержащейся в окружающем воздухе. Так что получаемый Ta2O5 обнаруживает очень большую удельную поверхность. Недостаток этого способа состоит, с одной стороны, в большой продолжительности реакции, как минимум, 6 дней, а с другой стороны, в образовании газа HCl. И при использовании так называемого LAT-способа (матрицы, связанной с лигандом) получают Та2О5 с большой удельной поверхностью от 330 до 410 м2/г. Согласно этим способам гидролизуют этоксид тантала(V) при добавлении октадециламина. Однако полученный таким образом продукт не является стабильным ни термически, ни механически и поэтому не пригоден для промышленного применения или для дальнейшей переработки. Кроме того, используемый этоксид тантала(V) является очень дорогим.

Порошки Nb2O5 с размерами в наношкале с высокими удельными поверхностями можно согласно С.Feldmann и Н.-О.Jungk (Angew. Chem. 2001, 113, №2, 372-374) также получить при гидролизе этоксида ниобия в диэтиленгликоле. Полученные таким образом пентоксиды ниобия обнаруживают удельную BET (Brunauer-Emmett-Teller) - поверхность около 100 м2/г. Недостатком этого способа, в свою очередь, является то, что используемый этоксид тантала(V) очень дорогой и получаемые частицы оксида имеют размеры только в наношкале.

Пентоксид ниобия с большой удельной поверхностью в 232 м2/г согласно Н.Kominami, К.Oki, M.Kohno, S.Onoue, Y.Kera и В.Ohtani (Journal of Materials Chemistry, 2002, 11(2), 604-609) можно также получить при гидролизе бутоксида ниобия в толуоле. Недостатком этого способа является, с одной стороны, возможное загрязнение окружающей среды в результате использования толуола в качестве растворителя, а, с другой стороны, высокая стоимость материала используемого бутоксида ниобия.

Из DE 10307716 А1 известно, что сферические оксиды ниобия и тантала можно получить при осаждении гептафтор-танталовой кислоты (H2TaF7), соответственно, гептафторниобиевой кислоты (H2NbF7) или их смесей из жидкого раствора с помощью оснований, в частности, аммиака (NН3). При этом выпадает танталовая кислота Та(ОН)5 или ниобиевая кислота Nb(OH)5 или их смесь, которую в заключение при температурной обработке, так называемом кальцинировании, переводят в соответствующий оксид. Эти оксиды обнаруживают однако небольшие удельные поверхности 0,41-0,58 см2/г.

В WO 97/13724 А1 также предложен способ получения оксидов вентильного металла при осаждении H2TaF7 и H2NbOF5 с помощью аммиака. Осаждение осуществляют в, как минимум, двух реакционных сосудах, включенных каскадом, причем температуру, рН-значение и время нахождения в каждом реакционном сосуде устанавливают раздельно. Это позволяет целенаправленно задавать удельные поверхности и плотности образующихся оксидов вентильного металла. Описаны оксиды вентильного металла с большой удельной поверхностью и небольшой плотностью, а также оксиды вентильного металла с небольшой удельной поверхностью и большой плотностью. Среди оксидов вентильного металла с большой удельной поверхностью согласно WO 97/13724 А1 однако понимают такие оксиды вентильного металла, которые обладают удельной ВЕТ-поверхностью больше 2 м2/г (Nb2O5), соответственно, больше 3 м2/г (Ta2O5). В качестве максимального значения для частиц пентоксида тантала приводят удельную ВЕТ-поверхность в 11 м2/г. В примерах приведена максимальная удельная ВЕТ-поверхность в 6,7 м2/г (пример, 6). Съемки на растровом электронном микроскопе оксидов вентильного металла, обладающих большой удельной поверхностью, показывают, что эти продукты обладают нерегулярной морфологией (фиг.3А-3D и 5А-5D). Сферические порошки оксидов вентильного металла с большой удельной ВЕТ-поверхностью не удается получить согласно WO 97/13724 А1. Недостатком способа согласно WO 97/13724 A1 далее является то, что ведение реакции, как минимум, в двух реакционных сосудах, в которых существенные параметры реакции устанавливают в каждом сосуде отдельно, требует более высоких расходов на регулирование процесса.

Задача данного изобретения состоит в получении порошка оксида вентильного металла, в частности, порошков Nb2O5 и Та2О5, которые особенно пригодны для твердофазных реакций, например для использования в качестве катализаторов или для их получения и в качестве электрокерамики или для ее получения, а также предложен простой способ для получения таких порошков оксида вентильного металла.

Эту задачу решают с помощью порошков оксидов вентильного металла со сферическими частицами среднего диаметра D50, определенного на приборе MasterSizer согласно ASTM В 822, равном 10-80 мкм, имеющий удельную ВЕТ-поверхность, определенной с помощью N2-3-точки-метода согласно ASTM D 3663, равной, как минимум, 10 м2/г, причем оксид вентильного металла представляет собой Nb2O5 или Та2O5.

Порошок согласно изобретению получают путем взаимодействия фторсодержащего соединения вентильного металла с основанием в присутствии воды при температуре, как минимум, 45°С и кальцинирования продукта, получаемого при этом, отличающийся тем, что фторсодержащие соединения вентильного металла вводят в виде водного раствора, с концентрацией 0,3-1,2 моль/л, в пересчете на вентильный металл, в качестве основания используют раствор аммиака с концентрацией аммиака от 3 до 15 вес.-% и реакция проводится непрерывно, причем отношение объемной скорости водного раствора фторсодержащего соединения вентильного металла к объемной скорости водного раствора основания составляет от 1:0,9 до 1:2, причем задают мольное соотношение концентраций фторсодержащего соединения вентильного металла, в пересчете на вентильный металл, и основания предпочтительно от 1:5,6 до 1:8,5, фторсодержащее соединение вентильного металла представляет собой H2NbF7 или H2TaF7 и взаимодействие осуществляют в одном реакционном сосуде.

При взаимодействии фторсодержащего соединения вентильного металла с основанием в присутствии воды происходит, как правило, образование гидроксидов вентильного металла, например ниобиевой кислоты (Nb(OH)5) или танталовой кислоты (Та(ОН)5). Такие гидроксиды вентильных металлов нерастворимы в водных системах и поэтому осаждаются из реакционной системы. Поэтому это взаимодействие часто называют осаждением или реакцией осаждения.

Согласно данному изобретению реакция осаждения происходит при повышенной температуре, предпочтительно температура составляет 50-75°С, более предпочтительно 55-70°С.

Хотя взаимодействие фторсодержащего соединения вентильного металла с основанием может происходить периодически или полунепрерывно, эту реакцию осаждения проводят предпочтительно непрерывно. В этом предпочтительном варианте изобретения, как правило, поступают таким образом, что как фторсодержащее соединение вентильного металла, так и основание непрерывно подают в реакционный объем, а продукт, образующийся при взаимодействии непрерывно отводят.

Реакцию взаимодействия, как правило, проводят в одном единственном реакционном сосуде. Это приводит к тому преимуществу, что расходы на аппаратуру и на регулирование процесса доведены до минимума. В случае реакционного сосуда имеют в виду, например, реактор с перемешиванием, трубчатый реактор или реактор с внутренним контуром циркуляции. Предпочтителен реактор с перемешиванием.

Вода, необходимая для взаимодействия, может быть предварительно введена в реакционный объем и при необходимости затем додозирована. Однако наиболее предпочтительно введение фторсодержащего соединения вентильного металла и используемого основания в виде водного раствора или суспензии. Таким образом воду вводят вместе с реагентами, что позволяет непрерывное ведение реакции при гарантии постоянства концентрации реакционных компонентов.

В случае вентильного металла речь предпочтительно идет о ниобии и/или тантале. Соответственно при взаимодействии в качестве фторсодержащих соединений вентильного металла предпочтительно используют гептафторниобиевую кислоту (H2NbF7) или гептафтортанталовую кислоту (H2TaF7).

В зависимости от требуемой чистоты порошка оксида вентильного металла может оказаться необходимым подвергнуть очистке перед взаимодействием, при необходимости многократной очистке фторсодержащее соединение вентильного металла, соответственно, основание. Содержание примесей при необходимости можно понизить до области миллиардных долей.

Фторсодержащее соединение вентильного металла предпочтительно вводят в виде водного раствора, причем концентрация фторсодержащего соединения вентильного металла, в пересчете на вентильный металл, составляет предпочтительно 0,3-1,2 моль/л, более предпочтительно 0,6-0,9 моль/л.

В качестве основания предпочтительно используют аммиак, гидроксид щелочного или щелочноземельного металла, более предпочтительно аммиак. Наиболее предпочтительно используют в качестве основания водный раствор аммиака с концентрацией аммиака 3-15 вес. процентов, более предпочтительно 5-10 вес. процентов, наиболее предпочтительно 6-10 вес. процентов.

Взаимодействие фторсодержащего соединения вентильного металла с основанием предпочтительно проводят при рН-значении, измеренном при температуре реакции, 7-14, более предпочтительно при рН-значении, измеренном при температуре реакции, 7,0-8,0.

При непрерывном проведении реакции объемные скорости предпочтительно устанавливают таким образом, чтобы отношение объемной скорости водного раствора фторсодержащего соединения вентильного металла к объемной скорости водного раствора основания составляло от 1:0,9 до 1:2, предпочтительно от 1:1,0 до 1:1,5. Подходящим выбором объемных скоростей и концентраций используемых растворов задают соотношение концентраций фторсодержащего соединения вентильного металла, в пересчете на вентильный металл, и основания предпочтительно от 1:5,6 до 1:8,5.

Абсолютная объемная скорость водного раствора фторсодержащего соединения вентильного металла составляет предпочтительно 1-1000 л/час, более предпочтительно 200-600 л/час.

Время нахождения осажденных продуктов в реакционном объеме составляет, например, от 0,25 до 24 часов, однако предпочтительно от 30 минут до 3 часов.

Полученный таким образом сферический осажденный продукт, гидроксид вентильного металла, как правило, отделяют фильтрованием, промывают и сушат, а в заключение кальцинируют в оксид вентильного металла. При необходимости можно осуществлять механическую обработку, такую как просеивание, измельчение, перемалывание или агломерирование. В случае такой механической обработки с соответственно высокими энергетическими вкладами может быть разрушена сферическая морфология и в результате оксид вентильного металла будет переведен в другую морфологию.

Промывание осажденных продуктов проводят предпочтительно деионизованной водой. Особенно предпочтительно, когда процесс промывания проводят в несколько стадий, причем вначале однократно или несколько раз промывают водным раствором основания, предпочтительно такого основания, которое использовалось также при осаждении, и в заключение промывают однократно или несколько раз деионизованной водой.

За промыванием следует, как правило, стадия сушки. Предпочтительно сушат при температуре 50-150°С, более предпочтительно при 70-110°С. Продолжительность сушки составляет предпочтительно 1-100 часов, более предпочтительно 10-30 часов.

Для того чтобы превратить продукт осаждения в желательный оксид вентильного металла, необходима температурная обработка при более высокой температуре, так называемое кальцинирование. Предпочтительно кальцинируют при температуре 250-1400°С, более предпочтительно при 300-600°С. Время кальцинирования предпочтительно составляет от 0,1 до 100 часов, более предпочтительно от 1 до 50 часов, наиболее предпочтительно от 1 до 5 часов. Кальцинирование обычно проводят при не восстановительных условиях, например, в присутствии инертного газа или воздуха, предпочтительно в присутствии кислорода воздуха.

Структуру частиц оксида вентильного металла можно стабилизировать высокотемпературной обработкой, предпочтительно в области температур выше 1000°С, более предпочтительно вблизи температуры плавления оксидов. В результате этого могут усиливаться мостики спекания между первичными зернами и можно целенаправленно варьировать структуру пор.

После проведенной при необходимости термической обработки может опять же последовать механическая обработка, такая как просеивание, измельчение или перемалывание. Возможные внесенные загрязнения, такие как углерод, могут быть удалены при прокаливании на воздухе, предпочтительно при температурах между 800-1200°С.

Способ согласно данному изобретению позволяет получить сферические порошки оксидов вентильного металла со средним диаметром частиц D50, измеренным на приборе MasterSizer согласно ASTM В 822, в 10-80 мкм, предпочтительно 15-40 мкм, и высокой удельной ВЕТ-поверхностью, измеренной N2-3-точки-методом согласно ASTM D 3663, как минимум, 10 м2/г.

Полученные порошки оксидов вентильного металла отличаются далее очень плотным распределением размера зерен сферических агломератов. Порошки оксидов вентильного металла, полученные согласно изобретению, можно при восстановлении перевести в порошки вентильного металла или недооксидов вентильного металла, которые обладают сравнимыми поверхностями и емкостями с известными до настоящего времени порошками с высокой емкостью. В отличие от этих сохраняется текучесть. Поэтому такие порошки очень хорошо подходят для изготовления конденсаторных анодов и конденсаторов. В результате гомогенного распределения зерен по размерам и сравнительно небольшого размера агломератов обеспечивается равномерная плотность упаковки в аноде и вследствие этого качество и выход у пользователя. Кроме этого, можно и вторичную структуру установить таким образом, что сохраняется хорошая пропитываемость агломерата даже при очень мелкой первичной структуре.

Объектом изобретения поэтому являются также сферические порошки оксидов вентильного металла со средним диаметром частиц D50, определенным на приборе MasterSizer согласно ASTM В 822, в 10-80 мкм, и удельной ВЕТ-поверхностью, определенной N2-3-точки-методом согласно ASTM D 3663, как минимум, 10 м2/г.

Такие порошки оксидов вентильного металла получают способом согласно данному изобретению.

Для определения морфологии порошка оксида вентильного металла использованы методы получения наглядного изображения. Используя растровый электронный микроскоп с 200-кратным увеличением, получают двухмерное изображение пробы порошка. Для этого порошок наносят на квадратный носитель со сцепляющей поверхностью. Выбирают область обзора, в которой видны, как минимум, 200 частиц. Проводят оценку видимых на этом рисунке частиц порошка. Для этого вокруг выбранной частицы порошка проводят окружность, которая касается двух точек в обхвате частицы, максимально удаленных друг от друга. Проводят другую окружность с идентичным центром, которая касается двух точек в обхвате частицы с минимальным расстоянием друг от друга. Отношение диаметров этих двух окружностей служит критерием для описания морфологии порошка оксида вентильного металла. Идеальная шарообразная форма порошка дает отношение, равное 1, так как все точки на поверхности частицы порошка равноудалены от центра частицы.

Под сферическими порошками оксидов вентильного металла, то есть порошками оксидов вентильного металла, частицы порошка которых приблизительно имеют форму шара, понимают такие порошки, у которых, как минимум, 95% частиц порошка имеют отношение диаметра большей окружности к диаметру меньшей окружности от 1,0 до 1,4.

Предпочтительно средний диаметр частиц D50, определенный на приборе MasterSizer согласно ASTM В 822, составляет 15-40 мкм.

Удельная ВЕТ-поверхность, определенная с помощью N2-3-точки-метода согласно ASTM D 3663, составляет предпочтительно, как минимум, 15 м2/г, более предпочтительно, как минимум, 20 м2/г, еще более предпочтительно, как минимум, 40 м2/г, наиболее предпочтительно, как минимум, 60 м2/г. Максимальная удельная ВЕТ-поверхность предпочтительно составляет 225 м2/г.

Предпочтительно в случае порошков оксидов вентильных металлов согласно данному изобретению речь идет о порошках оксидов ниобия и тантала, например, о порошках NbO2, NbO, Nb2О5, TaO2, TaO, Ta2O5 или недооксида ниобия или тантала, более предпочтительно о порошках Nb2O5 или Та2О5.

Изобретение далее подробнее поясняется примерами, причем примеры должны облегчить понимание принципа данного изобретения, и ни в коем случае не являются ограничительными для изобретения.

Примеры

Порошки оксидов металлов, соответственно, порошки металлов, полученные в приведенных ниже примерах, исследуют на различные химические и физические характеристики, как показано в следующих примерах. Если особо не оговорено, то поступают при этом следующим образом:

Распределение размеров зерен (D10-, D50- и D90-значения) измерено по преломлению лазерных лучей с использованием прибора MasterSizer Sµ фирмы MALVERN (согласно ASTM В 822) и удельную поверхность определяли по известному способу Брюнауэра, Эммета и Теллера (Brunauer, Emmett и Teller) (ВЕТ-способ) с помощью N2-3-точки-метода согласно ASTM D 3663. В случае данных, приведенных в процентах, речь идет, если особо не оговорено, о весовых процентах.

Пример для сравнения 1

Nb2О5 с большой удельной поверхностью.

К 200 мл этоксида ниобия(V) добавляют при перемешивании 80 мл деионизованной воды. Полученный таким образом гидроксид ниобия(V) (ниобиевая кислота) фильтруют через нутч-фильтр и промывают деионизованной водой. В заключение гидроксид ниобия(V) сушат в течение 17 часов при 100°С и затем в течение 4 часов при 500°С кальцинируют на воздухе. Получают 280 г Nb2O5 с удельной поверхностью 80 м2/г.

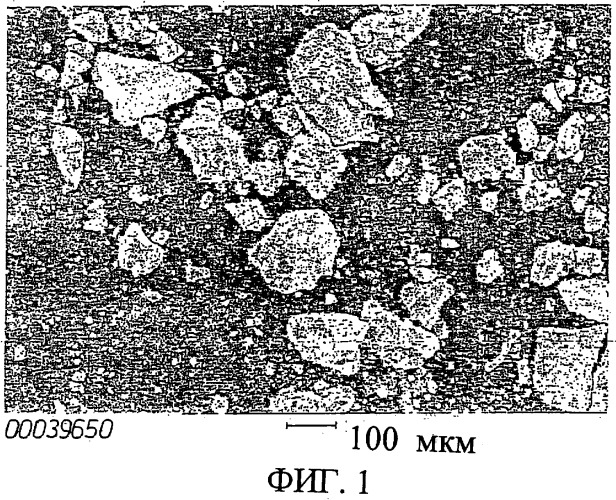

На фиг.1 приведена фотография, полученная на растровом электронном микроскопе со стократным увеличением, порошка Nb2O5, полученного описанным выше способом. Отчетливо видно, что отдельные частицы порошка имеют нерегулярную форму и частично имеют плоскую форму.

Пример для сравнения 2

Сферический Nb2O5 с небольшой удельной поверхностью.

В начале заливают 200 л деионизованной воды, затем непрерывно добавляют 7490 л водного раствора H2NbF7 (концентрация Nb=80 г/л) вместе с 7500 л 9 процентного водного NН3-раствора. Температура раствора составляет около 32°С, причем рН-значение устанавливают равным 7,6±0,4. Полученную таким образом суспензию продавливают через нутч-фильтр повышенного давления, после этого промывают 3 процентным водным NН3-раствором и в заключение промывают деионизованной водой. Полученный влажный гидроксид ниобия(V) сушат 24 часа при 100°С в сушильном шкафу. В результате кальцинирования высушенного гидроксида ниобия(V) на воздухе при температуре 400°С в течение 2 часов получают Nb2О5-порошок с удельной поверхностью 1,6 м2/г.

Пример для сравнения 3

Та2O5 с большой удельной поверхностью.

К 1000 мл этоксида тантала(V) добавляют при перемешивании деионизованную воду в избытке. Полученный таким образом гидроксид тантала(V) фильтруют через нутч-фильтр и промывают деионизованной водой. В заключение гидроксид тантала(V) сушат в течение 17 часов при 75°С. Получают 872,1 г гидроксида тантала(V) с содержанием остаточной воды 9,78%. 55 г этого материала кальцинируют на воздухе в течение 2 часов при 500°С. Полученный таким образом Ta2O5 имеет удельную поверхность 76 м2/г.

Пример для сравнения 4

Сферический Ta2O6 с малой удельной поверхностью.

Предварительно заливают 300 л деионизованной воды, затем непрерывно добавляют 6360 л водного раствора H2TaF7 с концентрацией около 82 г/л Та совместно с 5655 л 6 процентного водного NН3-раствора таким образом, что рН-значение составляет 7,6±0,4. Температура раствора составляет около 35°С. Полученную таким образом суспензию продавливают через нутч-фильтр повышенного давления, вначале промывают 3 процентным водным NН3-раствором и в заключение деионизованной водой. Полученный таким образом влажный гидроксид тантала(V) сушат в течение 24 часов при 100°С в сушильном шкафу и в заключение кальцинируют на воздухе в течение 2 часов при температуре около 400°С. Полученный таким образом Ta2O5 имеет удельную поверхность 1 м2/г.

Пример 1

Предварительно заливают 300 л деионизованной воды, затем к ней непрерывно добавляют 3700 л водного раствора H2NbF7 с концентрацией 84 г/л Nb вместе с 5500 л 6 процентного водного NН3-раствора. Водный раствор H2NbF7 подают с объемной скоростью потока 300 л/час и 6 процентный водный NН3-раствор с объемной скоростью потока 450 л/час. Величину рН-значения устанавливают равной 7,6±0,4. Температура раствора составляет 56°С. Полученную таким образом суспензию продавливают через нутч-фильтр повышенного давления, вначале промывают 3 процентным водным NН3-раствором и в заключение деионизованной водой. Влажный гидроксид ниобия (V) сушат 24 часа при 100°С в сушильном шкафу. В результате кальцинирования высушенного гидроксида ниобия(V) при температуре 500°С в течение 2 часов получают порошок Nb2O5, который отличается удельной поверхностью 94 м2/г, а также сферической морфологией.

Результаты анализа на приборе MasterSizer [мкм]:

D10 1,77,

D50 17,26,

D90 33,27.

Пример 2

Предварительно заливают 400 л деионизованной воды, затем непрерывно добавляют 4662 л водного раствора H2NbF7 с концентрацией 81 г/л Nb совместно с 4600 л 9 процентного водного NН3-раствора. Водный раствор H2NbF7 подают с объемной скоростью потока 300 л/час и 9 процентный водный NН3-раствор подают с объемной скоростью потока 300 л/час. Величину рН-значения устанавливают равной 7,6±0,4. Температура раствора составляет 63°С. Полученную таким образом суспензию продавливают через нутч-фильтр повышенного давления, вначале промывают 3 процентным водным NН3-раствором и в заключение деионизованной водой. Полученный влажный гидроксид ниобия(V) сушат в течение 24 часов при температуре 100°С в сушильном шкафу. Гидроксид ниобия(V) обнаруживает удельную поверхность 201 м2/г и имеет в основном сферическую морфологию. Кальцинирование, проведенное в течение 2 часов при температуре 500°С, дает порошок Nb2О3 с удельной поверхностью 116 м2/г и сферической морфологией. Результаты анализа на приборе MasterSizer [мкм]:

D10 2,10,

D50 20,21,

D90 37,28.

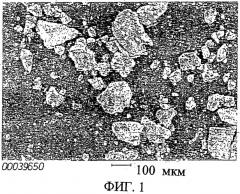

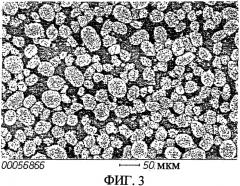

На фиг.2 приведена фотография, полученная на растровом электронном микроскопе (РЭМ) для полученного порошка Nb2O5 (100-кратное увеличение). Отчетливо опознается сферическая морфология.

Пример 3

Предварительно заливают 400 л деионизованной воды, затем непрерывно добавляют 9020 л водного раствора H2NbF7 с концентрацией 80 г/л Nb совместно с 10000 л 9 процентного водного NН3-раствора. Водный раствор H2NbF7 подают с объемной скоростью потока 300 л/час и 9 процентный водный NН3-раствор подают с объемной скоростью потока 300 л/час. Величину рН-значения устанавливают равной 7,6±0,4. Температура раствора составляет 69°С. Полученную таким образом суспензию продавливают через нутч-фильтр повышенного давления, вначале промывают 3 процентным водным NН3-раствором и в заключение деионизованной водой.

Полученный влажный гидроксид ниобия(V) сушат в течение 24 часов при 100°С в сушильном шкафу. Кальцинирование, проведенное в течение 2 часов при температуре 400°С, дает порошок Nb2O5 с удельной поверхностью 140 м2/г и сферической морфологией.

Результаты анализа на приборе MasterSizer [мкм]:

D10 2,60,

D50 20,97,

D90 38,12.

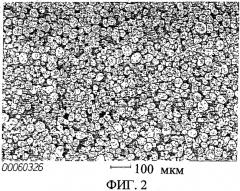

На фиг.3 приведена фотография, полученная на растровом электронном микроскопе (РЭМ) для полученного порошка Nb2O5 (200-кратное увеличение). Отчетливо опознается сферическая морфология.

1. Порошок оксида вентильного металла со сферическими частицами среднего диаметра D50, определенного на приборе MasterSizer согласно ASTM В 822, равного 10-80 мкм, имеющий удельную ВЕТ-поверхность, определенную с помощью N2-3-точки-метода согласно ASTM D 3663, равную, как минимум, 10 м2/г, причем оксид вентильного металла представляет собой Nb2О5 или Ta2O5.

2. Способ получения порошка оксида вентильного металла по п.1 путем взаимодействия фторсодержащего соединения вентильного металла с основанием в присутствии воды при температуре, как минимум, 45°С и кальцинирования продукта, получаемого при этом, отличающийся тем, что фторсодержащее соединение вентильного металла вводят в виде водного раствора с концентрацией 0,3-1,2 моль/л, в пересчете на вентильный металл, в качестве основания используют раствор аммиака с концентрацией аммиака от 3 до 15 вес.%, и реакция проводится непрерывно, причем отношение объемной скорости водного раствора фторсодержащего соединения вентильного металла к объемной скорости водного раствора основания составляет от 1:0,9 до 1:2, причем задают мольное соотношение концентраций фторсодержащего соединения вентильного металла, в пересчете на вентильный металл, и основания предпочтительно от 1:5,6 до 1:8,5, фторсодержащее соединение вентильного металла представляет собой H2NbF7 или H2TaF7, и взаимодействие осуществляют в одном реакционном сосуде.

3. Способ по п.2, отличающийся тем, что взаимодействие фторсодержащего соединения вентильного металла с основанием проводят при значении рН, измеренном при температуре реакции, равном 7-14.

4. Применение порошка оксида вентильного металла по п.1 для получения порошков вентильного металла или недооксидов вентильного металла с помощью восстановления.