Способ формования изделия из взрывчатого состава

Иллюстрации

Показать всеИзобретение относится к области изготовления изделий из взрывчатых составов методом литья под давлением с применением вертикального смесителя со съемным корпусом, смесителя с мешалками и формующим шнеком. Способ формования изделия из взрывчатого состава включает регулирование скорости вытеснения взрывчатого состава из съемного корпуса путем изменения величины открытия затвора съемного корпуса в зависимости от его вязкости, поддержание постоянного уровня взрывчатого состава в смесителе с мешалками и формующим шнеком регулированием скорости вытеснения взрывчатого состава из съемного корпуса и регулированием скорости нагнетания взрывчатого состава в формообразующий корпус из смесителя с мешалками и формующим шнеком. После полного вытеснения взрывчатого состава из съемного корпуса затвор закрывают, прекращают подачу давления на поршень гидравлической системы вытеснения и формуют изделие до уровня взрывчатого состава в смесителе 5-20% от полной рабочей загрузки. Изобретение обеспечивает высокое качество изделия по монолитности. 1 табл, 4 ил.

Реферат

Предлагаемое изобретение относится к области изготовления изделий из взрывчатых составов методом литья под давлением, а конкретно к технологии формования изделий с применением вертикального смесителя со съемным корпусом и смесителем с мешалками и формующим шнеком.

Способ может быть использован в отраслях, связанных с изготовлением продукции из высоконаполненных порошкообразными компонентами составов в широком диапазоне по вязкости.

Существующие в настоящее время способы производства заряда смесевого твердого топлива с применением вертикального смесителя со съемным корпусом (патент США №3807272, патент ФРГ №2303065, патент РФ №2167135) имеют ограничение для переработки составов с высоким пределом текучести из-за капсулирования воздуха в составе при выводе мешалок из корпуса смесителя. Воздушные включения, закапсулированные в составе в процессе формования изделия, вытесняются в формообразующий корпус и нарушают его монолитность, что является недостатком вышеуказанных способов.

Наиболее близким аналогом, взятым за прототип, является способ смешения компонентов взрывчатых составов и формования из него изделия по патенту РФ №2247100. Способ включает смешение компонентов состава в вертикальном смесителе с планетарными мешалками и съемным корпусом, снабженным затвором, отсоединение съемного корпуса от смесительной головки, присоединение съемного корпуса к поршневой гидравлической системе вытеснения, подачу давления на поршень гидравлической системы вытеснения, вытеснение взрывчатого состава из съемного корпуса и нагнетание его в формообразующий корпус через массопровод с фильерой, смеситель с мешалками и формующим шнеком при поддержании уровня взрывчатого состава в смесителе. Способ обеспечивает требуемое качество изделий из взрывчатых составов по монолитности, расширяет диапазон по реологическим свойствам составов за счет переработки высоконаполненных композиций с пониженной текучестью.

Однако известный способ, принятый за прототип, и способы аналоги содержат не все признаки для достижения качества изделия по монолитности (отсутствию воздушных включений). К этим признакам относятся:

- не регулируется полнота открытия затвора съемного корпуса при вытеснении взрывчатого состава в смеситель в зависимости от его вязкости;

- не поддерживается постоянный уровень взрывчатого состава в смесителе с мешалками, соответствующий полной рабочей загрузке при нагнетании его в формообразующий корпус;

- не установлены последовательность выполнения операции после полного вытеснения взрывчатого состава из съемного корпуса, допустимый уровень взрывчатого состава в смесителе с мешалками для формования качественного изделия.

Отсутствие в способе указанных существенных признаков приводит к нарушению монолитности (отсутствие воздушных включений) из-за проскока неотвакуумированного взрывчатого состава через формующий шнек в формообразующий корпус.

Технической задачей предлагаемого изобретения является создание способа формования изделия из взрывчатого состава, обеспечивающего его высокое качество по монолитности (отсутствие воздушных включений) за счет исключения возможности проскока неотвакуумированного взрывчатого состава из смесителя с мешалками и формующим шнеком в формообразующий корпус.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе формования изделия из взрывчатого состава, включающем смешение компонентов взрывчатого состава в вертикальном смесителе с планетарными мешалками и съемным корпусом, снабженным затвором, отсоединение съемного корпуса от смесительной головки, присоединение съемного корпуса к поршневой гидравлической системе вытеснения, подачу давления на поршень гидравлической системы вытеснения, вытеснение взрывчатого состава из съемного корпуса и нагнетание его в формообразующий корпус через массопровод с фильерой, смеситель с мешалками и формующим шнеком при поддержании уровня взрывчатого состава в смесителе, особенность заключается в том, что вытеснение состава из съемного корпуса в смеситель с мешалками и формующим шнеком через массопровод с фильерой ведут путем открытия затвора съемного корпуса 1/3÷2/3 рабочего хода при вязкости взрывчатого состава до 3·102 Па·с или при полностью открытом затворе при вязкости взрывчатого состава более 3·102 Па·с, при нагнетании взрывчатого состава в формообразующий корпус поддерживают постоянный его уровень в смесителе с мешалками и формующим шнеком, соответствующий полной рабочей (номинальной) загрузке смесителя, путем изменения скорости вытеснения взрывчатого состава из съемного корпуса регулированием скорости перемещения поршня гидравлической системы вытеснения в пределах от 30% до максимально установленной и изменения скорости нагнетания взрывчатого состава в формообразующий корпус регулированием частоты вращения формующего шнека смесителя в пределах от 10% до максимально установленной, после полного вытеснения взрывчатого состава из съемного корпуса закрывают затвор, прекращают подачу давления на поршень гидравлической системы вытеснения и формуют изделие в формообразующий корпус до уровня взрывчатого состава в смесителе с мешалками и формующим шнеком 5-20% от полной рабочей загрузки.

Наличие в описываемом способе формования изделия из взрывчатого состава совокупности действий, порядка их выполнения во времени, условий, обеспечивающих возможность выполнения этих действий, позволяет, в частности, за счет:

- открытия затвора съемного корпуса на 1/3÷2/3 рабочего хода при вязкости взрывчатого состава до 3·102 Па·с или при полностью открытом затворе при вязкости взрывчатого состава более 3·102 Па·с - регулировать скорость подачи взрывчатого состава в смеситель с мешалками и формующим шнеком в зависимости от его вязкости, исключить попадание некачественно отвакуумированного взрывчатого состава через формующий шнек в формообразующий корпус;

- поддержания постоянного уровня состава в смесителе с мешалками и формующим шнеком, соответствующего полной рабочей загрузке, при нагнетании взрывчатого состава в формообразующий корпус - обеспечить время пребывания взрывчатого состава в смесителе, необходимое для качественного его вакуумирования;

- изменения скорости вытеснения взрывчатого состава из съемного корпуса регулированием скорости перемещения поршня поршневой гидравлической системы вытеснения в пределах от 30% до максимально установленной и изменения скорости нагнетания взрывчатого состава в формообразующий корпус регулированием частоты вращения формующего шнека смесителя в пределах от 10% до максимально установленной - обеспечить постоянный уровень взрывчатого состава в смесителе с мешалками и формующим шнеком, соответствующий полной рабочей загрузке смесителя, и обеспечить отсутствие воздушных включений в формуемом изделии;

- закрытия затвора и прекращения подачи давления на поршень поршневой гидравлической системы вытеснения после полного вытеснения взрывчатого состава из съемного корпуса - обеспечить герметичность смесителя с мешалками и формующим шнеком со стороны массопровода с фильерой и исключить просос воздуха из съемного корпуса через массопровод в смеситель;

- формования изделия в формообразующий корпус после полного вытеснения взрывчатого состава из съемного корпуса до уровня взрывчатого состава в смесителе с мешалками и формообразующим шнеком 5÷20% от полной рабочей загрузки - исключить проскок неотвакуумированного взрывчатого состава через формующий шнек в формообразующий корпус при закрытом затворе съемного корпуса, обеспечить качество изделия по монолитности.

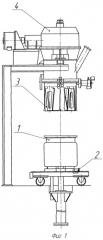

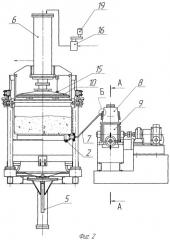

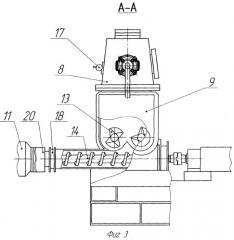

На фиг.1-4 представлены схемы оборудования для формования изделия из взрывчатого состава по предлагаемому способу. На фигурах цифрами обозначены: съемный корпус 1, затвор 2, вертикальный планетарный смеситель с мешалками 3, смесительная головка 4, гидроцилиндр 5, поршневая гидравлическая система вытеснения 6, массопровод 7, вакуумная камера 8, смеситель 9, поршень 10, формообразующий корпус 11, фильера 12, мешалки 13, формующий шнек 14, датчик 15, регулятор потока 16, уровнемер 17, обратный клапан 18, привод регулятора потока 19, технологический переходник 20.

Формование изделия из взрывчатого состава по предлагаемому способу осуществляется следующим образом.

В съемном корпусе 1 вертикального смесителя с планетарными мешалками 3 проводят смешение компонентов взрывчатого состава до получения однородного состава. По окончании перемешивания компонентов отсоединяют съемный корпус 1 от смесительной головки 4 и с помощью гидроцилиндра 5 присоединяют к поршневой гидравлической системе вытеснения 6. Массопровод 7 одним концом подсоединяют к затвору 2 съемного корпуса 1, другим концом к вакуумной камере 8 смесителя 9. Создают вакуум в вакуумной камере 8 смесителя 9. Подают давление на поршень 10 поршневой гидравлической системы вытеснения 6. Открывают затвор 2 съемного корпуса 1 на регулируемую величину хода в зависимости от вязкости состава. При вязкости состава до 3·102 Па·с затвор 2 открывают на 1/3÷2/3 рабочего хода, а при вязкости более 3·102 Па·с затвор открывают полностью. Вытесняют поршнем 10 взрывчатый состав из съемного корпуса 1 и нагнетают его в формообразующий корпус 11 через массопровод 7 с фильерой 12, смеситель 9 с мешалками 13 и формующим шнеком 14. При нагнетании взрывчатого состава в формообразующий корпус 11 поддерживают постоянный уровень его в смесителе 9 с мешалками 13 и формующим шнеком 14, соответствующий полной рабочей (номинальной) загрузке смесителя 9, путем изменения скорости вытеснения взрывчатого состава из съемного корпуса 1 регулированием скорости перемещения поршня 10 поршневой гидравлической системы вытеснения 6 регулятором потока 16 с дистанционно регулируемым приводом 19 в пределах от 30% до максимально установленной и изменения скорости нагнетания взрывчатого состава в формообразующий корпус 11 регулированием частоты вращения формующего шнека 14 смесителя 9 в пределах от 10% до максимально установленной. Скорость перемещения поршня гидравлической системы вытеснения контролируется датчиком 15, уровень взрывчатого состава в смесителе 9 - уровнемером 17. После полного вытеснения взрывчатого состава из съемного корпуса 1 закрывают затвор 2, прекращают подачу давления на поршень 10 поршневой гидравлической системы вытеснения 6. Формуют изделие в формообразующий корпус 11 до уровня взрывчатого состава в смесителе 9 с мешалками 13 и формующем шнеком 14 5-20% от полной рабочей загрузки. При этом обратный клапан 18, установленный в технологическом переходнике 20, предотвращает проскок воздуха в смеситель 9 со стороны формующего шнека 14 и обеспечивает герметичность его при формовании изделия в формообразующий корпус 11.

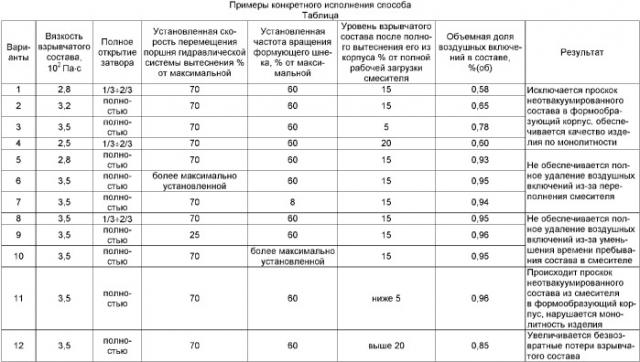

Примеры конкретного исполнения способа приведены в таблице.

Взрывчатый состав в соответствии предлагаемым способом вытесняют из съемного корпуса и нагнетают в формообразующий корпус через массопровод с фильерой, смеситель с мешалками и формующим шнеком.

Качество нагнетаемого взрывчатого состава в формообразующий корпус оценивают по изменению содержания объемной доли воздушных включений.

Работами, проведенными в ФГУП «НИИПМ» г.Пермь, установлено, что требуемое качество взрывчатого состава (плотность, отсутствие микропор) достигается при содержании объемной доли воздушных включений в пределах 0,52-0,9% (об).

Из данных таблицы следует.

Открытие затвора съемного корпуса на 1/3÷2/3 рабочего хода при вязкости взрывчатого состава до 3·102 Па·с или полностью при вязкости более 3·102 Па·с, регулирование скорости перемещения поршня гидравлической системы вытеснения в пределах от 30% до максимально установленной и частоты вращения формующего шнека смесителя в пределах от 10% до максимально установленной после полного вытеснения взрывчатого состава из съемного корпуса, формование изделия до уровня взрывчатого состава в смесителе 5-20% от полной рабочей загрузки исключают проскок неотвакуумированного взрывчатого состава в формообразующий корпус, обеспечивают высокое качество изделий по монолитности (отсутствие воздушных включений) (варианты 1-4).

Открытие затвора полностью при вязкости взрывчатого состава менее 3·102 Па·с (вариант 5), подача давления на поршень гидравлической системы вытеснения максимально установленного (вариант 6), снижение частоты вращения формующего шнека ниже 10% от максимально установленной (вариант 7) приводят к переполнению смесителя, к отсутствию возможности вакуумирования взрывчатого состава и не обеспечивают полное удаление воздушных включений.

Открытие затвора на 1/3÷2/3 рабочего хода при вязкости взрывчатого состава более 3·102 Па·с (вариант 8), установка скорости перемещения поршня гидравлической системы вытеснения 25% от максимально установленной (вариант 9), нагнетание взрывчатого состава с частотой вращения формующего шнека более максимально установленной (вариант 10) снижают уровень взрывчатого состава, уменьшают время пребывания его в смесителе и не обеспечивают полное удаление воздушных включений. Снижение уровня взрывчатого состава в смесителе ниже 5% от полной рабочей загрузки после его полного вытеснения из съемного корпуса приводит к проскоку неотвакуумированного взрывчатого состава в формообразующий корпус (вариант 11). Повышение уровня выше 20% от полной рабочей загрузки увеличивает безвозвратные потери взрывчатого состава (вариант 12).

Применение описанного способа формования изделия из взрывчатого состава позволяет исключить проскок неотвакуумированного взрывчатого состава из смесителя с мешалками и формующим шнеком в формообразующий корпус, обеспечить качество изделий по монолитности (отсутствие воздушных включений). Указанные преимущества подтверждены на опытных образцах в условиях ФГУП «НИИПМ».

Способ формования изделия из взрывчатого состава, включающий смешение компонентов взрывчатого состава в вертикальном смесителе с планетарными мешалками и съемным корпусом, снабженным затвором, отсоединение съемного корпуса от смесительной головки, присоединение его к поршневой гидравлической системе вытеснения, подачу давления на поршень гидравлической системы вытеснения, вытеснение взрывчатого состава из съемного корпуса и нагнетание его в формообразующий корпус через массопровод с фильерой, смеситель с мешалками и формующим шнеком при поддержании уровня взрывчатого состава в смесителе, отличающийся тем, что вытеснение состава из съемного корпуса в смеситель с мешалками и формующим шнеком через массопровод с фильерой при вязкости взрывчатого состава до 3·102 Па·с ведут путем открытия затвора съемного корпуса на 1/3÷2/3 рабочего хода, а при вязкости взрывчатого состава более 3·102 Па·с - при полностью открытом затворе, причем при нагнетании взрывчатого состава в формообразующий корпус поддерживают постоянный его уровень в смесителе с мешалками и формующим шнеком, соответствующий полной рабочей загрузке смесителя, путем изменения скорости вытеснения взрывчатого состава из съемного корпуса с регулированием скорости перемещения поршня гидравлической системы вытеснения в пределах от 30% до максимально установленной и путем изменения скорости нагнетания взрывчатого состава в формообразующий корпус регулированием частоты вращения формующего шнека смесителя в пределах от 10% до максимально установленной, после полного вытеснения взрывчатого состава из съемного корпуса закрывают затвор, прекращают подачу давления на поршень гидравлической системы вытеснения и формуют изделие до уровня взрывчатого состава в смесителе с мешалками и формующим шнеком 5-20% от полной рабочей загрузки.