Способ термической безотходной переработки тяжелых нефтяных остатков в смесях с твердым топливом

Иллюстрации

Показать всеИзобретение относится к химической и нефтехимической промышленности и может быть использовано для получения газообразных и жидких дистиллятных продуктов - компонентов топливных композиций и крекинг-остатков. Способ представляет собой переработку тяжелых нефтяных остатков на установках с твердым теплоносителем. Способ совмещает метод пиролиза и исчерпывающей газификации и дожига органической части, оставшейся после пиролиза. Способ осуществляют при температурах свыше 400°С при атмосферном давлении на установках с твердым теплоносителем. Количество жидкого тяжелого нефтяного остатка, добавляемого в сырьевую смесь, составляет 3-20 мас.%, а содержание в сырьевых смесях остаточных битумов и природных асфальтитов составляет 3-50 мас.%. Технический результат: увеличение выхода целевого продукта при одновременном расширении сырьевой базы, упрощение аппаратурного оформления процесса. 1 з.п. ф-лы.

Реферат

Изобретение относится к химической и нефтехимической промышленностям, а именно к способам переработки тяжелых нефтяных остатков ТНО, и может быть использовано для получения газообразных и жидких дистиллятных продуктов - компонентов топливных композиций и крекинг остатков - основы герметиков, мягчителей резин, спекающих добавок, углеродных восстановителей, полупродуктов для получения нефтесланцехимических коксов и наполнителей при производстве углеродных материалов разнообразного назначения, а также минеральных компонентов природного твердого топлива для энергетики, химии, транспорта - при производстве моторных топлив.

Глубина переработки нефти в моторные топлива определяется не только эффективными процессами отбора светлых фракций из нефти с их последующим облагораживанием, но и современными технологиями переработки темных продуктов (мазутов, вакуумных газойлей, полугудронов, гудронов). Для превращения тяжелых нефтяных остатков (ТНО), в частности гудронов, в светлые нефтепродукты необходимо крекировать крупные молекулы ТНО и обеспечить требуемый групповой состав, соответствующий качественным моторным топливам (бензинам, керосинам, дизельным).

Без использования катализаторов и высоких давлений в отсутствии водорода это удается осуществить с помощью процессов термокрекинга, когда конкурируют 2 маршрута - крекинг и термоуплотнение.

В нефтепереработке в настоящее время для углубленной переработки нефтяных остатков в дистиллятные продукты широко используются деструктивные гидрогенизационные процессы, протекающие под высоким давлением водорода в присутствии дорогих катализаторов при сложном аппаратурном оформлении процесса при использовании затратных методов подготовки сырья к переработке. Процессы термополиконденсации особенно эффективны при использовании недорогих донорно-водородных растворителей. В результате сочетания процессов крекинга и термоуплотнения ТНО в смеси с выбранным донором водорода получают газообразные, жидкие и твердые продукты. Их выход и качество зависят от условий крекинга (температура, давление, продолжительность, соотношение количеств ТНО и донорно-водородной добавки, природа донора и крекируемого вещества или смеси веществ).

Наиболее близким к заявляемому способу является способ совместной переработки тяжелых нефтяных остатков в смеси с сапропелитами (горючими сланцами, богхедами, кеннелями) - патент РФ №2178448, БИ №2 (II) 2002 - прототип, который заключается в приготовлении гомогенной смеси из ТНО и специально высушенного и подвергнутого механохимической обработке в вибромельнице тонкоизмельченного сапропелита (размером частиц 20-30 мкм) с последующим термокрекингом полученной смеси при 390-420°С и 0,2-0,5 МПа и разделением продуктов крекинга, отличающийся тем, что механохимическую обработку ведут в инертной среде. Вибромельница работает в потоке с виброситом, а непрерывную подачу компонентов на смешение ведут шнековым питателем с регулируемой скоростью подачи. Установка термического крекинга тяжелых нефтяных остатков в присутствии органоминерального катализатора, кроме смесителя сырья, печи нагрева сырьевой смеси с реакционной камерой, включает дезинтеграторы, выносные реакторы, сепаратор, атмосферную колонну для разделения продуктов термокрекинга (Патенты РФ №2178446 и 2178447, БИ №2 (II) 2002).

Недостатки прототипа: сложное аппаратурное оформление процесса, необходимость тщательной подготовки сырьевой смеси к термопереработке (сушка в инертной среде, очень тонкое измельчение сапропелита одного генетического вида (карбонатного), наличие в технологической схеме двух дезинтеграторов, нагрев сырья в трубчатой печи с неминуемым коксованием последнего и возможной сегрегацией на крекинг-остаток и минеральную часть, необходимость проведения процесса в инертной среде, наличие выносных реакторов, работающих под давлением 2-50 кг/см2, необходимость использования водяного пара для выделения из крекинг-остатка отработанного органоминерального катализатора. Способ имеет очень существенный недостаток - добавка сапропелита к ТНО составляет всего 8-12 мас.%, и даже в этих условиях получаемые крекинг-остатки ввиду их высоких температур размягчения и хорошей адгезии к металлу трудно удалять из реактора.

Задачей предлагаемого изобретения является устранение перечисленных недостатков в целью повышения эффективности способа за счет увеличения выхода целевого продукта при одновременном расширении сырьевой базы (использование липтобиолитовых углей, богхедов и сапропелитов - сланцев различной степени обогатимости любого генетического вида, гуммитов низкосредных стадий метаморфизма, природных асфальтитов (3-50% в смесях)), расширения ассортимента остаточного нефтяного сырья за счет использования полугодронов и гудронов (3-20% в смесях), упрощения аппаратурного оформления процесса и подготовки исходной сырьевой смеси, его безотходности и универсальности.

Поставленная задача достигается тем, что в способе термохимической безотходной переработки тяжелых нефтяных остатков в смесях с твердым природным топливом на установках с твердым теплоносителем совмещенным методом пиролиза (термокрекинга) и окислительной газификации - дожига, отличающемся тем, что природное твердое топливо в смеси с тяжелыми нефтяными остатками или природными асфальтитами, измельченное до класса крупности 0-2 мм, в виде богхедов или сланцев различных генетических типов и степени обогатимости, углистых сланцев, липтобиолетовых углей или гуммитов низкосредных стадий метаморфизма подвергают последовательно ступенчатому крекингу твердым теплоносителем при температурах свыше 400°С сначала в смесителе, затем во вращающейся реторте барабанного типа или реакторе бункерного типа с образованием пирогенетической воды, высококалорийного газа и жидких дистиллятных продуктов, а твердый коксозольный остаток польностью или частично подвергают дожигу и окислительной исчерпывающей газификации для образования твердого теплоносителя с температурой свыше 700°С, обеспечивающего эффективный термокрекинг смеси в реторте.

В качестве твердого теплоносителя используют полностью или частично зольный остаток дожига органической части после пиролиза и частичной окислительной газификации остатка термокрекинга - пиролиза исходного сырья при альтернативных вариантах утилизации крекинг-остатков (всего или части) методом дожига и частичной окислительной газификации.

В жидких продуктах, получаемых на установке с твердым теплоносителем (УТТ), содержится меньше фенолов по сравнению со смолой с установки ГГС (газогенераторная станция). Смола установок УТТ более легкая, в ней более высокой содержание бензиновой фракции (около 24%) по сравнению со смолами ГГС и камерных печей. Максимально высокой теплотой сгорания характеризуются газ и смола с установок УТТ.

Мощности установок УТТ могут варьироваться от 500 т/сутки по рабочему сланцу до 3000 и 10000 т/сутки. Опыт промышленной совместной переработки горючих сланцев с нефтяными отходами имеется на Эстонской ГРЭС на установке УТТ-3000.

В УТТ применяют в качестве аппаратов для термолиза смесей как вращающиеся реторты барабанного типа, так и реакторы бункерного типа

Достоинства предлагаемого способа: а) в нефтяном гудроне и других видах ТНО в значительных количествах содержатся нафтеноароматические структуры, являющиеся прекрасными донорами водорода, насыщающие водородом радикалы, образующиеся при термокрекинге твердого топлива (липтобиолитовые угли или сланцы) и тем самым повышающие выход жидких дистиллятных продуктов и улучшающие качество этих продуктов, в частности снижающие йодные числа последних. Гудрон и другие виды ТНО (полугудроны, асфальтиты, остаточные битумы) являются своеобразными пластификаторами твердого топлива, облегчающие размягчение, пластификацию и термокрекинг (пиролиз) углей и сланцев и тем самым способствующие протеканию процесса в более мягких условиях и на большую глубину как по нефтяному остатку, так и по используемому твердому горючему ископаемому. В углях и сланцах содержатся в значительных количествах минеральные компоненты алюмосиликатно-карбонатной природы, специфические для каждого генетического типа сланцев и углей разных стадий метаморфизма, которые катализируют протекающие радикальные реакции термолиза ТНО и твердого топлива. Зольный остаток алюмосиликатной природы способствует протеканию реакций изомеризации радикалов, характерных для каталитического крекинга, приводящих к улучшению качества получаемых дистиллятов при их использовании в качестве компонентов моторных топлив; б) в предлагаемом способе нет жестких ограничений по влажности и крупности используемого твердого топлива; в) способ универсален по сырью, так как можно использовать как сапропелиты (сланцы различных генетических типов), углистые сланцы, так и гумусовые липтобиолитовые (лучше) угли. Возможно использование и гуммитов различных стадий метаморфизма (например, подсушенных малосернистых бурых углей уникального Канско-Ачинского бассейна), однако твердое топливо, содержащее повышенное количество водорода, предпочтительнее, так как при его переработке в смесях с тяжелыми нефтяными остатками (гудронами, полугудронами, асфальтитами, остаточными битумами) наблюдается более высокий выход ценных жидких дистиллятов. В смесях с вышеуказанными видами твердого топлива термокрекингу можно подвергать тяжелые нефтяные остатки различных типов нефтей (тяжелых высокосмолистых, парафинового или нафтенового основания); г) целевые продукты процесса - относительно легкие смолы термолиза, имеющие высокий ресурс дистиллятных фракций (65-70% выкипает до 360°С), и высокалорийный газ после очистки могут иметь хороший потребительский спрос, в частности как компоненты высокалорийных жидких и газообразных топлив. В газе содержатся водород, монооксид углерода, насыщенные и ненасыщенные низшие углеводороды C1-C4 и небольшие примеси диоксида углерода, кислорода и азота; д) в процессе термокрекинга углерод и водород и частично гетероатомы (сера, азот и азот) твердого топлива за счет реакций крекинга, β-распада радикалов, их рекомбинации и реакций термоуплотнения конвертируются в газообразные и жидкие продукты при одновременном обеднении крекинг-остатков водородом и соотвествующем обогащении углеродом. На последующей стадии окислительной газификации зольные крекинг-остатки твердого топлива максимально обезуглероживаются и дегидрируются.

Таким образом, по заявляемому способу без использования высоких давлений, без применения методов деасфальтизации и диметаллизации ТНО, и в частности нефтяного гудрона, без использования водорода и дорогих катализаторов на промышленных установках УТТ при минимальной модернизации узла смешения твердого топлива с ТНО в блоках термокрекинга и окислительной газификации квалифицированно перерабатывают широкий ассортимент смесей сланцев или углей с тяжелыми нефтяными остатками в ценные химические продукты.

Процесс термохимической безотходной переработки тяжелых нефтяных остатков в смесях с твердым топливом может проводиться по альтернативным вариантам:

1) с полной или частичной окислительной газификацией и дожигом остатков исходного сырья. В первом случае конечным продуктом является газ и зола твердого топлива, а во втором наряду с газом и зольным остатком получают полукоксы широкого ассортимента в зависимости от природы перерабатываемых сырьевых смесей;

2) важное преимущество установок УТТ состоит в том, что тепловая энергия избыточного (не расходуемого на нагревание) сырья используется для нагревания воздуха, поступающего в котел-утилизатор. Таким образом, установка, кроме вышеперечисленных химических продуктов, вырабатывает перегретый водяной пар с температурой 400°С под давление 3,9 МПа.

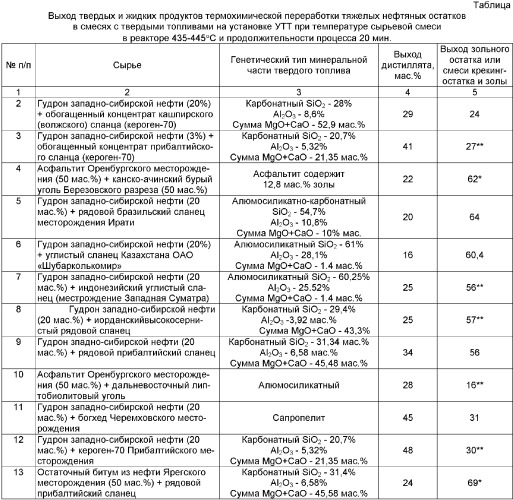

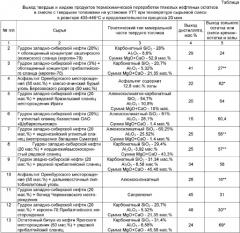

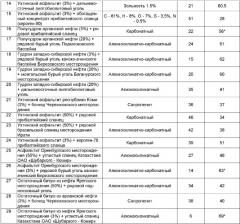

Ниже в таблице приведены примеры осуществления предлагаемого способа.

Пример 1

Опыты проводились на стендовой малогабаритной установке производительностью по углю и сланцу 12 кг/час. По принципу работы она моделирует технологический процесс термического разложения углей или горючих сланцев в промышленных агрегатах УТТ-3000. Рядовой прибалтийский сланец Ленинградского месторождения ОАО «Ленинградсланец» с низшей теплотой сгорания 7800 КДж/кг с влажностью 2,9% класса крупности 0-2 мм тщательно смешивается при температуре 60°C с заданным количеством гудрона промышленной западно-сибирской нефти с установки АВТ-6 Киришского НПЗ (10 мас.%) и подается обогреваемым шнековым питателем при температуре 110-125°С в шнековый смеситель, в который подается нагретый до температуры свыше 700°C твердый теплоноситель - зола перерабатываемого сланца. В шнековом смесителе при смешивании гудронов - сланцевой композиции - с нагретой золой начинается прогревание частиц сланца и молекул гудрона до заданной температуры и процесс их частичного разложения. Далее смесь парогазовых продуктов и твердой фазы поступает в реактор бункерного типа для завершения разложения органической массы сланца и нефтяного гудрона. Твердый остаток пиролиза - термохимической переработки - смесь нефтесланцевого полукокса и коксозольного остатка - подается на окислительную газификацию в аэрофонтанную топку, где конвертируется органическая масса коксозольного остатка и полукокса. Тепла дожига, окислительной газификации достаточно для нагревания коксозольного остатка до расчетных температур, достаточных для протекания термокрекинга исходной сырьевой смеси при температурах 420-450°С. Газовзвесь из аэрофонтанной топки делится на 2 потока, первый проходит сепаратор твердого теплоносителя (золы) и далее шнеком подается на смешивание с исходным сырьем. Газы из первого сепаратора перемешиваются со вторым потоком газовзвеси, проходят двухступенчатые сепараторы и сбрасываются в атмосферу, а зола поступает в приемные бункеры. Парогазовая смесь из смесителя и реактора проходит фильтры тонкой очистки и направляется в систему конденсации. Установка является двухвариантной: целевые продукты - жидкие продукты, высококалорийный газ и зола с минимальным содержанием остаточного углерода (менее 1%), наряду с вышеуказанными продуктами получают полукокс требуемого качества в зависимости от исходной сырьевой смеси.

При проведении исчерпывающей газификации коксозольного остатка термокрекинга исходного сырья получают 22,5 мас.% жидких продуктов с содержанием серы 0,95%. Низшая теплота сгорания жидких продуктов равна 38200±900 кДж/кг. Выход газа плотностью 1,01 г/л равен 41,5 л/кг. Таким образом, из одного килограмма гудрон-сланцевой смеси с низшей теплотой сгорания 10,61±0,5 МДж/кг получено три ценных продукта - жидкие продукты, газ и зольный остаток. Тепло избыточной золы использовано для нагревания воздуха, подаваемого в котел-утилизатор. Распределение тепловой энергии по продуктам процесса: в газе - 1,85 МДж/кг, в жидких продуктах - 8,6 МДж/кг. Несходимость баланса по теплу примерно 2% обусловлена образованием пирогенетической воды и потерей тепла с дымовыми газами. Зольный остаток характеризуется следующим составом (%): SiO2 - 31,34, Аl2O3 - 6,58, TiO2 - 0,41, CaO - 42,98, MgO - 2,6, Fe2O3 - 5, Сr2O3≤0,005, MnO - 0,011, S - 2,6, сумма К2O+Na2O - 3,9.

Для квалифицированного применения указанного зольного остатка в цементной промышленности содержание оксида кальция должно быть не менее 80%. Таким образом, если к указанной золе добавить необходимое количество оксида кальция, ее можно применять для производства клинкер-цемента.

Примеры 2-13 (таблица) проводят аналогично примеру 1.

Видно, что максимальный выход ценных жидких продуктов (41-51%) получен в опытах 3, 11, 12, 15, 23 и 30 при переработке смеси гудрона или асфальтита и обогащенного прибалтийского сланца, смеси гудрона и богхеда. Максимальный выход зольного крекинг-остатка получен в опытах 4, 13 и 29 при использовании в качестве сырья асфальтита или остаточного битума в смеси с рядовым прибалтийским сланцем, углистым сланцем, бурым канско-ачинским углем.

1. Способ термохимической безотходной переработки тяжелых нефтяных остатков в смесях с твердым топливом на установках с твердым теплоносителем совмещенным методом пиролиза (термокрекинга) и окислительной газификации дожига, отличающийся тем, что природное твердое топливо в смеси с тяжелыми нефтяными остатками или природными асфальтитами, измельченное до класса крупности 0-2 мм, в виде богхедов или сланцев различных генетических типов и степени обогатимости, углистых сланцев, липтобиолитовых углей или гуммитов низко-средних стадий метаморфизма подвергают последовательно ступенчатому крекингу твердым теплоносителем при температурах свыше 400°С сначала в смесителе, затем во вращающейся реторте барабанного типа или реакторе бункерного типа с образованием пирогенетической воды, высококалорийного газа и жидких дистиллятных продуктов, а твердый коксозольный остаток полностью или частично подвергают дожигу и окислительной исчерпывающей газификации для образования твердого теплоносителя с температурой свыше 700°С, обеспечивающего эффективный термокрекинг смеси в реторте.

2. Способ по п.1, отличающийся тем, что в сырьевых смесях полугудроны и гудроны составляют 3-20%, а содержание остаточных битумов и природных асфальтитов составляет 3-50%.