Способ преобразования действующего стыкового рельсового пути в бесстыковой

Иллюстрации

Показать всеИзобретение относится к преобразованию действующего стыкового рельсового пути в бесстыковой путем алюминотермитной сварки. Способ заключается в том, что соединяют концы рельсов в зоне стыка путем алюминотермитной сварки с промежуточным литьем между концами рельсов. После алюминотермитной сварки, не дожидаясь окончательного остывания сваренных концов рельсов, производят наплавку металла на верхнюю поверхность рельсов в зоне, примыкающей к сварному шву. Заключительную абразивную обработку сварного шва производят совместно с абразивной обработкой наплавленного металла. Достигается уменьшение количества операций. 9 з.п. ф-лы, 5 ил.

Реферат

Область техники

Заявлена группа изобретений, которая относится к преобразованию действующего стыкового рельсового пути в бесстыковой путем алюминотермитной сварки на месте без изъятия их с полотна.

Уровень техники

Известны преимущества бесстыкового рельсового пути перед стыковым, такие как сокращение расхода металла, снижение основного сопротивления движению поезда, снижение затрат на текущее содержание пути, увеличение срока службы элементов верхнего строения пути, снижение расхода электроэнергии на тягу поездов, повышение надежности электропроводящих рельсовых цепей, достижение плавного очертания пути в кривых и т.д. Поэтому в настоящее время на российских железных дорогах широко ведутся работы по преобразованию стыковых рельсовых путей в бесстыковые. Такое преобразование включает сварку стыков рельсового пути, включая стыки в пределах стрелочных переводов.

Известно также, что качество сварного соединения или соединения наплавляемого металла с металлом рельса напрямую зависит от свариваемости материалов. Рельсовая сталь относится к группе материалов, содержащих большое количество углерода, имеющих плохую свариваемость и склонных к образованию трещин при сварке или наплавке.

В настоящее время для соединения стыков железнодорожного пути, включая стыки в зоне стрелочных переводов, все шире используют алюминотермитную сварку с промежуточным литьем между концами рельсов, которая обеспечивает высокую прочность сварного шва и его работоспособность. Наиболее близким аналогом изобретений является способ алюминотермитной сварки рельсов согласно патенту RU 2088390, выбранный в качестве прототипа, согласно которому производят алюминотермитную сварку рельсов с промежуточным литьем между концами рельсов, а затем проводят абразивную обработку сварного шва.

Однако указанный способ относится только к способу сварки рельсовых стыков, но при этом не предусматривает ремонта концов рельсов в случае, если они повреждены.

Между тем верхние поверхности концов рельсов в зоне стыка зачастую бывают сильно изношены или имеют дефекты в виде сколов, трещин раковин. При этом зона износа или дефекты могут простираться от конца рельса далеко за пределы сварного шва. Таким образом, при преобразовании стыкового рельсового пути в бесстыковой на верхних поверхностях концов рельсов по обе стороны от сварного шва могут сохраняться изношенные или дефектные участки. Вследствие этого рельсовый путь после сварки не обладает необходимыми качественными характеристиками и требует дополнительного ремонта. Наличие крупных дефектов может служить препятствием для проведения самой сварки.

Известно также, что износ металла и целый ряд дефектов рельсов или элементов стрелочных переводов возможно устранить непосредственно в пути без изъятия рельсов путем использования наплавки металла на изношенный или дефектный участок. Этим достигается ресурсосбережение и сокращение расходов на ремонт и обслуживание пути. Наплавка металла на изношенные или дефектные участки пути является наиболее распространенным способом ремонта изношенных или дефектных участков верхних поверхностей рельсов на действующем пути. Перед ее началом производят предварительный нагрев указанных участков, а после ее окончания - абразивную обработку наплавленного металла.

Сущность изобретения

Задачей настоящего изобретения является создание такого способа преобразования стыкового рельсового пути в бесстыковой, при котором осуществляют не только соединение концов рельсов, но и одновременное восстановление изношенных концов рельсов. Предложенный способ позволяет производить эти операции в одно технологическое окно. При этом обеспечивается качество сварного соединения, экономия времени, трудозатрат и энергии на проведение работ.

Указанная задача решена благодаря разработке способа преобразования стыкового рельсового пути в бесстыковой, согласно которому соединяют концы рельсов в зоне стыка путем алюминотермитной сварки с промежуточным литьем между концами рельсов, после чего производят предварительную черновую абразивную обработку сварного шва, затем сразу же, не дожидаясь окончательного остывания сваренных концов рельсов, производят наплавку металла на верхнюю поверхность концов рельсов в зоне, примыкающей к сварному шву, а указанную заключительную абразивную обработку сварного шва производят совместно с абразивной обработкой наплавленного металла.

Верхнюю поверхность концов рельсов в зоне, примыкающей к сварному шву, не требуется нагревать для проведения наплавки, поскольку указанная поверхность уже нагрета благодаря сварке. Таким образом, тепло от сварки концов рельсов используют для наплавки металла на верхнюю поверхность рельсов в зоне, примыкающей к сварному шву. В результате нет необходимости тратить время, силы и энергию на нагрев верхней поверхности рельсов, который обычно осуществляют при проведении наплавки. Экономия времени особенно важна с учетом того, что работы, как правило, производят на действующем пути.

Предпочтительно между алюминотермитной сваркой и наплавкой, когда температура на сварном шве принимает значение примерно 1200°С, прибыльную его часть срезают. Благодаря этому облегчается заключительная абразивная обработка и сокращается ее время.

Предпочтительно алюминотермитную сварку производят так, что прибыльная часть сварного шва частично или полностью используется в качестве наплавляемого металла. При удалении прибыльной части сварного шва оставляют наплыв высотой не менее 5 мм.

Предпочтительно указанный наплыв удаляют, используя предварительную шлифовку при температуре в зоне, примыкающей к сварному шву, от 600 до 900°С. Благодаря этому также облегчается заключительная абразивная обработка и сокращается ее время.

Наплавку металла на верхнюю поверхность концов рельсов в зоне, примыкающей к сварному шву, предпочтительно проводят при температуре 450-550°С. Это позволяет обеспечить качество соединения наплавляемого металла с металлом рельса, а также сократить общее время, которое затрачивают на соединение концов рельсов и на наплавку металла на поврежденные концы рельсов. В то же время указанный температурный диапазон пригоден для проведения наплавки на указанную поверхность.

В предпочтительном варианте реализации изобретения заключительную абразивную обработку выполняют после охлаждения верхней поверхности рельсов, когда температура металла, наплавленного на верхнюю поверхность рельсов, принимает значение не выше 100°С.

Заключительную абразивную обработку предпочтительно выполняют по всей ширине головки рельса, включая рабочее закругление.

Наплавка металла на верхнюю поверхность концов рельсов в зоне, примыкающей к сварному шву, может быть произведена механизированно порошковой проволокой.

Также наплавка металла на верхнюю поверхность концов рельсов в зоне, примыкающей к сварному шву, может быть произведена электродами вручную.

Краткое описание чертежей

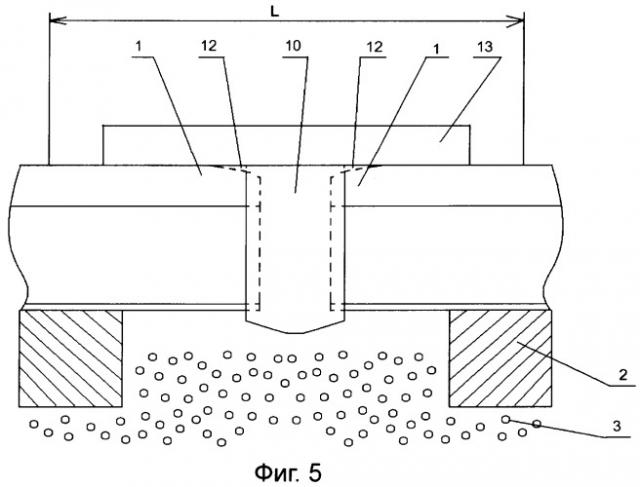

На фиг.1 показаны изношенные концы рельсов в зоне стыка.

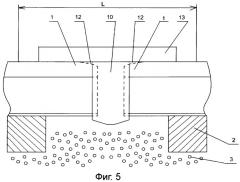

На фиг.2а показана в поперечном сечении разъемная форма в месте сварного зазора в начале заливки сварного металла.

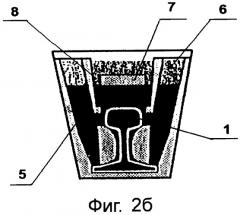

На фиг.2б показана в поперечном сечении разъемная форма в месте сварного зазора, когда заливка сварного металла завершена.

На фиг.3 показаны концы рельсов после проведения алюминотермитной сварки, сварной шов и его прибыльная часть.

На фиг.4 показаны сваренные концы рельсов после проведения наплавки.

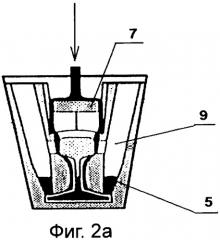

На фиг.5 показаны сваренные концы рельсов после проведения окончательной абразивной обработки.

Далее представлен пример осуществления способа преобразования действующего стыкового рельсового пути в бесстыковой.

При осуществлении заявленного способа перед началом сварки создают между торцами рельсов зазор необходимой ширины. Ширина зазора может быть 50 мм или 75 мм. В примере, описанном ниже, ширина зазора, на чертежах обозначенного s, составляет 50 мм. Перед началом установки разъемной формы концы рельсов подготавливают для наплавки. Подготовка включает очистку от грязи насухо, протирку насухо обтирочными материалами, удаление поверхностных дефектов шлифовальным кругом и обработку мест выкрашиваний шлифовальным кругом для удаления отслоений и трещин. Длина шлифуемого участка должна быть на 4 мм больше длины выкрашивания. Следует отметить, что для компенсации прогиба стыка, вызванного усадкой, концы рельсов перед сваркой могут быть приподняты (на чертежах не показано).

На фиг.1 представлены изношенные концы 1 рельсов. Между концами 1 рельсов имеется зазор s. Позиции I и II обозначают изношенные участки концов рельсов. Позиции 2 и 3 обозначают, соответственно, шпалы и грунт.

Перед проведением термитной сварки проводят предварительный разогрев концов рельсов до температуры 900-1000°С с использованием газовой горелки (на чертеже не показана). Затем устанавливают реакционный тигель и форму, проводят термитную реакцию и выпускают расплавленный сварной металл, который заполняет внутреннюю полость формы 4 в течение 4-5 с.

На фиг.2а, 2б показана в поперечном сечении разъемная форма 4, которую размещают вокруг сварного зазора s. Фиг.2а, 2б иллюстрируют процесс заливки стали в разъемную форму. На фиг.2а показано, как поток сварного жидкого металла 5, который выпускают из тигля (на чертежах не показан), где уже произошло расслоение сварного металла 5 и шлака 6, попадает на ригель 7 и разделяется на две части, которые по каналам 8 между ригелем 7 и стенками разъемной формы 4 попадают в сварной зазор s и, омывая концы рельсов 1 по вертикали, достигают дна формы, после чего попадают в боковые выпоры 9. Таким образом обеспечивается необходимый режим «промывки», гарантированное проплавление концов рельсов на глубину не менее 3 мм, шлак 6 локализуется за пределами сечения рельса и не попадает в сварочный зазор s, а газы выводятся наружу вверх. Направление стрелки на фиг.2а обозначает направление выпуска сварного металла.

На фиг.3 изображены концы рельсов 1 после проведения алюминотермитной сварки, сварной шов 10 и его прибыльная часть 11. После проведения алюминотермитной сварки расплавленный сварной металл, залитый в форму, кристаллизуется в течение 4,5-5 минут. Когда температура сварного шва 10 принимает значение 1200°С, прибыльную его часть 11 срезают. На чертежах линия среза обозначена пунктиром. Вся длина прибыльной части 11 сварного шва 10 частично или полностью используется в качестве наплавляемого металла. Длина прибыльной части 11 сварного шва 10 обозначена f.

На фиг.4 изображены концы рельсов 1 после того, как прибыльная часть 11 сварного шва 10 удалена. При удалении прибыльной части 11 сварного шва 10 оставляют наплыв высотой не менее 5 мм (на чертеже не показан), который удаляют при температуре верхней поверхности рельсов 600-900°С, используя предварительную горячую шлифовку.

Когда температура рельсов снижается до 450-550°С, проводят наплавку металла на верхнюю поверхность поврежденных участков I и II концов рельсов 1, примыкающую к сварному шву 10. Длины наплавленных участков 12 с обоих сторон от сварного шва 10 соответствуют длине поврежденного участка. На фиг.4 указанная длина обозначена d.

В примере реализации согласно настоящему изобретению проводится механизированная наплавка. При наплавке рельсов типа Р65 используют порошковую проволоку Tubrodur 15.43 диаметром 1,6 мм или электроды марки HP-70 диаметром 5 мм.

При наплавке металла на верхнюю поверхность поврежденных участков концов рельсов электродами оптимальный режим наплавки достигается при следующих параметрах: ток обратной полярности 200-240 А и средняя длина дуги. При наплавке валик накладывают по периметру ремонтируемого повреждения и начинают наплавку со стороны нерабочей части рельса. Наложение валиков производят в поперечном направлении на всю ширину головки рельса, начиная со стороны нерабочей грани. Ранее наплавленный валик перекрывают на 1/3, так чтобы не было подрезов и неровностей. Кратер выводят на наплавленный металл и заплавляют.

Затем производят окончательную абразивную обработку наплавленного металла совместно со сварным швом. На фиг.5 показаны концы рельсов 1, полностью закрепленные в скреплениях (на чертеже не показаны) перед началом заключительной абразивной обработки. Заключительную абразивную обработку выполняют абразивным инструментом после естественного охлаждения верхней поверхности рельсов 1, когда температура металла, наплавленного на верхнюю поверхность рельсов, станет не выше 100°С. На фиг.5 длина верхней поверхности концов рельсов, на которой производят заключительную абразивную обработку, обозначена L.

Заключительную абразивную обработку проводят путем шлифовки наплавленного металла и сварного шва до уровня верхней поверхности рельса, не подвергавшейся наплавке. Метровую линейку 13 используют для контроля измерений, прикладывая ее центр к центру сварного шва 10. Величина зазоров а у концов линейки не должна превышать нормируемый допуск.

1. Способ преобразования действующего стыкового рельсового пути в бесстыковой, согласно которому соединяют концы рельсов в зоне стыка путем алюминотермитной сварки с промежуточным литьем между концами рельсов, после чего производят заключительную абразивную обработку сварного шва, отличающийся тем, что после алюминотермитной сварки, не дожидаясь окончательного остывания сваренных концов рельсов, производят наплавку металла на верхнюю поверхность рельсов в зоне, примыкающей к сварному шву, а указанную заключительную абразивную обработку сварного шва производят совместно с абразивной обработкой наплавленного металла.

2. Способ по п.1, отличающийся тем, что между алюминотермитной сваркой и наплавкой, когда температура на сварном шве принимает значение 1200°С, прибыльную его часть срезают.

3. Способ по п.2, отличающийся тем, что алюминотермитную сварку производят так, что прибыльная часть сварного шва частично или целиком используется в качестве наплавляемого металла в зоне сварного шва.

4. Способ по п.3, отличающийся тем, что при удалении прибыльной части сварного шва оставляют наплыв высотой не менее 5 мм.

5. Способ по п.4, отличающийся тем, что указанный наплыв удаляют, используя предварительную горячую шлифовку при температуре в зоне, примыкающей к сварному шву, 600-900°С.

6. Способ по любому из пп.1-5, отличающийся тем, что наплавку металла на верхнюю поверхность концов рельсов в зоне, примыкающей к сварному шву, проводят при температуре 450-550°С.

7. Способ по п.1, отличающийся тем, что заключительную абразивную обработку выполняют при температуре металла, наплавленного на верхнюю поверхность рельсов, не выше 100°С.

8. Способ по п.1 или 7, отличающийся тем, что заключительную абразивную обработку выполняют по всей ширине головки рельса, включая рабочее закругление.

9. Способ по п.1, отличающийся тем, что наплавку металла на верхнюю поверхность концов рельсов в зоне, примыкающей к сварному шву, производят механизированно порошковой проволокой.

10. Способ по п.1, отличающийся тем, что наплавку металла на верхнюю поверхность концов рельсов в зоне, примыкающей к сварному шву, производят электродами вручную.