Нагреватель огневой трубный автоматизированный

Иллюстрации

Показать всеИзобретение относится к области теплотехники, в частности к подогревателям газовым автоматизированным, и может быть использовано преимущественно для нагрева транспортируемых по трубопроводам газообразных и жидких углеводородных продуктов. Нагреватель содержит корпус с горизонтальным разъемом. Топочный объем в корпусе отделен вкладышем от воздушного канала, соединенного с воздухонагревателем рекуперативным, расположенным над корпусом, под закрепленной на нем дымовой трубой, входной и выходной коллекторы и теплообменник, горелки, соединенные с обвязкой, поддон со штуцером для отвода конденсата водяных паров. Входной патрубок обвязки подключен к выходному коллектору теплообменника. Горелки расположены над поддоном, а оси отверстий в горелках для выхода топливо-воздушной смеси направлены на днище поддона. Входной и выходной коллекторы и теплообменник выполнены в виде горизонтального нагреваемого трубопровода расположенного соосно горизонтальному разъему корпуса. Горелки расположены в верхней части разъемного корпуса на входном участке размещения вкладышей, компланарно нагреваемому трубопроводу. Это позволит повысить эффективность и надежность, а также снизить трудоемкость изготовления нагревателя. 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области теплотехники, в частности к подогревателям газовым автоматизированным, и может быть использовано преимущественно для нагрева транспортируемых по трубопроводам газообразных и жидких углеводородных продуктов с теплотой сгорания не ниже 10 МДж/кг.

Известен подогреватель газа (см. патент РФ на изобретение №2061200, МПК F27B 5/00, опубл. 27.05.1996 г.), содержащий радиантную и конвективную камеры, разделенные вертикальной перевальной стенкой, трубчатые змеевики, излучающие горелки, при этом трубчатые змеевики (из горизонтально расположенных труб) размещены вертикальными рядами в радиантной и конвективной камерах, перевальная стенка установлена в зазоре между соседними вертикальными рядами труб радиантной и конвективной камер и выполнена из жаростойкого материала с высокой излучающей способностью, толщина перевальной стенки не превышает 0,1 диаметра труб змеевика, стенки подогревателя выполнены из внутренней и наружной оболочек, установленных с зазором, заполненным легковесным теплоизоляционным материалом, причем внутренняя оболочка выполнена тонкостенной из жаростойкого материала.

Основным недостатком известного подогревателя газа является неравномерность нагрева горелками теплообменных труб (змеевика) по длине и периметру и, следовательно, снижение их срока службы и надежности теплообменника, вследствие изготовления его теплообменной поверхности, обогреваемой пламенем горелок, из труб и отводов, соединяемых большим количеством сварных швов. Кроме того, в известной конструкции не используется конденсат водяных паров при низкотемпературном режиме нагрева сырья для генерации в топке подогревателя парогазовой смеси (смеси дымовых газов и перегретого водяного пара), что также снижает надежность работы подогревателя (увеличивает риск воспламенения в топке возможных утечек нагреваемого продукта).

Известен также подогреватель газа (см. патент РФ на изобретение №2225964, МПК F24H 3/08, опубл. 20.03.2004 г.), содержащий горелочное устройство, дымовую трубу, входной и выходной газовые коллекторы, теплообменный модуль, расположенный в корпусе и выполненный в виде коаксиально расположенных внутренней трубы и внешней, заглушенной со стороны горелочного устройства, при этом подогреватель содержит цилиндрический вкладыш для разделения воздушного и дымового потоков, внутреннюю и внешнюю цилиндрические обечайки, образующие горелочный тоннель и расположенные между цилиндрическим вкладышем и теплообменным модулем в нижней части корпуса, переходник, расположенный между дымовой трубой и корпусом и выполненный в виде двух конических внутренней и внешней обечаек, при этом входной и выходной газовые коллекторы выполнены в виде вставленных одна в другую труб, расположенных горизонтально по отношению к теплообменному модулю, ориентированному вертикально по отношению к корпусу, входной коллектор в виде внутренней горизонтальной трубы соединен с внутренней трубой теплообменного модуля и имеет заглушку со стороны выхода, а выходной коллектор в виде внешней горизонтальной трубы соединен с внешней трубой теплообменного модуля, к которой прикреплена внутренняя цилиндрическая обечайка с образованием зазора для подвода воздуха, внешняя цилиндрическая обечайка прикреплена к цилиндрическому вкладышу, соединенному с внутренней конической обечайкой переходника, а внешняя коническая обечайка соединена с корпусом, горелочное устройство расположено в корпусе и выполнено в виде кольцевой горелки, причем цилиндрический вкладыш, цилиндрические и конические обечайки, кольцевая горелка расположены коаксиально по отношению к теплообменному модулю, внутренняя труба которого и входной коллектор выполнены перфорированными.

Недостатком известного подогревателя газа является недостаточно высокая надежность теплообменника из-за наличия обогреваемых пламенем сварных соединений, а также недостаточно равномерный нагрев теплообменника по длине при изменении теплопроизводительности горелки. Кроме того, в известном подогревателе газа не используется конденсат водяных паров для генерации в топке подогревателя парогазовой смеси, а также отсутствует отвод избыточного конденсата водяных паров из топки. Указанный недостаток приводит к снижению надежности эксплуатации подогревателя (возможности воспламенения утечек газа в топке) и снижению его тепловой экономичности (так как теплота конденсации водяных паров на теплопередающей стенке модуля не используется для нагрева газа).

Наиболее близким по технической сущности к предлагаемому решению является подогреватель газа автоматизированный (см. патент РФ на полезную модель №60184, МПК F24H 3/08, опубл. 10.01.2007 г.), содержащий корпус с горизонтальным разъемом, топочный объем в котором отделен вкладышем от воздушного канала, соединенного с воздухонагревателем рекуперативным, расположенным над корпусом, под закрепленной на нем дымовой трубой, теплообменник с вертикальным расположением теплообменных модулей и горизонтальным расположением входного и выходного коллекторов, горелочные устройства, соединенные с обвязкой горелок, входной патрубок обвязки подключен к выходному коллектору теплообменника, при этом теплообменник состоит из нескольких рядов подключенных параллельно теплообменных модулей, объединенных горизонтальными входными и выходными коллекторами, на нижней части каждого из теплообменных модулей размещены воронки, под каждым рядом модулей параллельно днищу корпуса, внутри него, с зазором между днищем и относительно друг друга размещены поддоны, объединенные в нижней их части съемными конденсатопроводами, причем один из поддонов имеет штуцер для отвода конденсата водяных паров, распределители газовоздушной смеси горелок расположены над зазорами между боковыми стенками поддонов, а оси отверстий в горелках для выхода газовоздушной смеси направлены на днища поддонов.

Однако известный подогреватель газа имеет недостаточно высокую надежность вследствие сварной конструкции его теплообменника и обогрева сварных швов высокотемпературным потоком дымовых газов.

Задачей, на решение которой направлено предложенное изобретение, является повышение эффективности и надежности, а также снижение трудоемкости изготовления нагревателя огневого трубного.

Техническим результатом, достигаемым при осуществлении изобретения, является повышение продолжительности безотказной работы нагревателя вследствие исключения локального перегрева нагреваемого трубопровода и уменьшения количества сварных соединений трубопровода в зоне высоких температур.

Указанный технический результат достигается тем, что в нагревателе огневом трубном автоматизированном, содержащем корпус с горизонтальным разъемом, топочный объем в котором отделен вкладышем от воздушного канала, соединенного с воздухонагревателем рекуперативным, расположенным над корпусом, под закрепленной на нем дымовой трубой, входной и выходной коллекторы и теплообменник, горелочные устройства, соединенные с обвязкой горелок, входной патрубок обвязки подключен к выходному коллектору теплообменника, поддон со штуцером для отвода конденсата водяных паров, при этом горелки расположены над поддоном, а оси отверстий в горелках для выхода топливо-воздушной смеси направлены на днище поддона, согласно изобретению, входной и выходной коллекторы и теплообменник выполнены в виде горизонтального нагреваемого трубопровода, расположенного соосно горизонтальному разъему корпуса, горелки расположены в верхней части разъемного корпуса на входном участке размещения вкладышей, компланарно нагреваемому трубопроводу.

Корпус состоит из отдельных секций, каждая из которых, а также нагреваемый трубопровод и поддоны для конденсата соединены последовательно по ходу нагреваемого сырья, при этом входной патрубок обвязки горелок подключен к выходному коллектору теплообменника последней по ходу нагреваемого продукта секции нагревателя, а штуцер для отвода конденсата водяных паров подключен к поддону последней секции нагревателя.

В нагревателе огневом трубном автоматизированном реализован принцип лучистого нагрева стенки надземного трубопровода, нагревающего, соответственно сырье, транспортируемое по трубопроводу.

Выполнение входного и выходного коллекторов и теплообменника в виде горизонтального нагреваемого трубопровода, расположенного соосно (компланарно) горизонтальному разъему корпуса, позволяет исключить (или количественно снизить) сварные соединения теплообменника, находящиеся в зоне воздействия высоких температур греющего теплоносителя. Тем самым снижается риск негерметичности теплообменника и повышается срок его безотказной работы.

Расположение факелов горелок в верхней части разъемного корпуса на входном участке размещения вкладышей, компланарно нагреваемому трубопроводу, позволяет обеспечить равномерный по окружности и по длине нагреваемого трубопровода подвод теплоты от вкладышей-излучателей (лучистого нагрева верхней части трубопровода) и от парогазовой смеси (лучистого и конвективного нагрева нижней части нагреваемого трубопровода). Тем самым исключается локальный перегрев нагреваемого трубопровода и повышается срок его безотказной работы.

Соединение корпусов (секций корпуса), нагреваемых участков трубопровода и поддонов для конденсата последовательно по ходу нагреваемого сырья позволяет обеспечить необходимое соответствие подводимой (от горелок) и снимаемой (нагреваемым продуктом) теплоты и обеспечить гарантированную выработку парогазовой смеси во всех секциях нагревателя. Это повышает эффективность использования поверхности теплообмена и увеличивает срок службы нагреваемого трубопровода.

Подключение входного патрубка обвязки к выходному коллектору теплообменника последней по ходу нагреваемого продукта секции нагревателя позволяет отбирать на обвязку горелок часть гарантированно нагретого углеводородного продукта (или его паров) в качестве топлива. Это позволяет повысить надежность работы арматуры обвязки горелок, эффективность сжигания топлива на горелках, и следовательно, увеличить срок службы нагреваемого трубопровода.

Основным назначением предложенного нагревателя огневого трубного автоматизированного является поддержание температурного уровня продукции, транспортируемой по трубопроводам, при котором исключается снижение пропускной способности трубопровода.

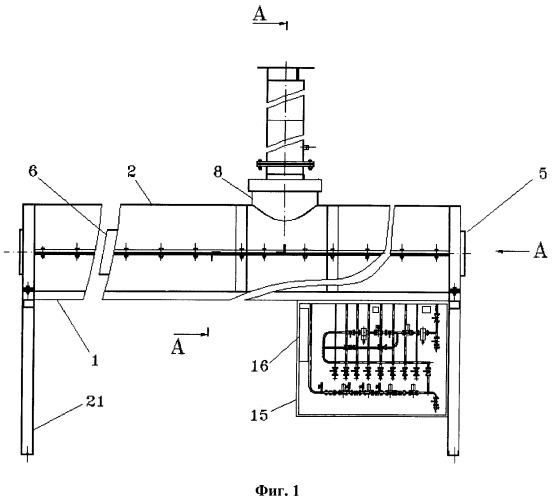

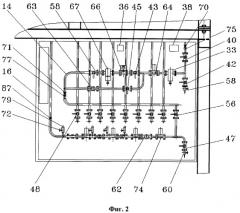

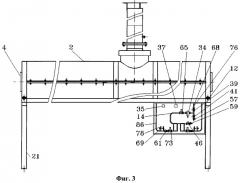

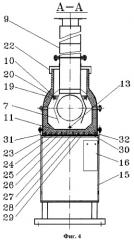

Нагреватель огневой трубный автоматизированный иллюстрируется следующими чертежами, где на фиг.1 представлена выходная (по нагреваемому продукту) секция нагревателя, вид сбоку; на фиг.2 представлена (в увеличенном масштабе) арматура газовая - обвязка горелок выходной (по нагреваемому продукту) секции нагревателя; на фиг.3 - входная (первая по ходу нагреваемого продукта) секция нагревателя (остальные промежуточные секции идентичны первой входной), вид сбоку; на фиг.4 - поперечный разрез А-А на фиг.1 выходной секции нагревателя; на фиг.5 - вид А на фиг.1 на торцевую часть выходной секции нагревателя; на фиг.6 - схема обвязки горелок нагревателя (схема размещения средств защиты, измерения, контроля и автоматического управления нагревателем).

Позиции на чертежах обозначают следующее: 1 - корпус; 2 - верхняя часть (откидная крышка) корпуса; 3 - нагреваемый трубопровод; 4 - входной коллектор; 5 - выходной коллектор; 6 - теплообменник; 7 - вкладыши; 8 - воздухонагреватель; 9 - дымовая труба; 10 - горелки; 11 - поддоны горелочные; 12 - патрубки конденсатные (водяных паров) соединительные; 13 - штуцер для отвода (контроля уровня) конденсата водяных паров; 14 - обвязка горелок 10; 15 - шкаф теплоизолированный; 16 - блок автоматического управления нагревателем; 17 - топливопровод основной; 18 - штуцер отвода углеводородного сырья к обвязке 14 горелок 10; 19 - электрозапальник; 20 - датчик наличия пламени (контрольный электрод) горелки 10; 21 - ложемент; 22 - воздушный шибер; 23-30 - топливные линии к обвязкам 14 горелок 10 с первой по восьмую секции нагревателя; 31 и 32 - топливные линии девятой секции нагревателя, соответственно, к ее первой и второй горелкам 10; 33 и 34 - фильтры топливные; 35 и 36 - тягомеры (датчики разрежения перед горелками 10); 37 и 38 - газоанализаторы уходящих дымовых газов и сигнализаторы загазованности; 39-56 - клапаны запорные с ручным управлением; 57-63 - клапаны запорно-регулирующие с ручным приводом; 64 и 65 - клапаны электромагнитные предохранительные; 66 - клапан регулирующий; 67 - привод электрогенератора; 68-72 - вентили под манометр; 73 и 74 - клапаны электромагнитные запорные, установленные перед каждой из горелок 10; 75 и 76 - датчики входного давления топлива; 77 - датчик давления топлива после регулятора; 78 и 79 - датчики давления топлива перед горелками 10; 80 и 81 - датчики температуры стенки нагреваемого трубопровода 3; 82 и 83 - датчики температуры продукта на входе и выходе нагревателя; 84 и 85 - термодатчики (пробоотборники) уходящих газов; 86 и 87 - датчики температуры топлива перед горелками 10; 88 и 89 - датчики температуры стенки поддонов 11 горелочных; 90 и 91 - электроприводные задвижки (клапаны запорные электропневматические).

Нагреватель огневой трубный автоматизированный (на примере представленного девятисекционного варианта) содержит девять корпусов 1 (с горизонтальным разъемом и верхними откидными крышками 2), внутри которых расположен нагреваемый трубопровод 3. Соосно горизонтальному разъему каждого корпуса 1 расположены входной 4 и выходной 5 коллекторы и теплообменник 6, выполненные в виде горизонтального нагреваемого трубопровода 3. Топочный объем каждого корпуса 1 отделен вкладышами 7 от воздушного канала, соединенного с воздухонагревателем 8, расположенным над корпусом 1. На верхней части воздухонагревателя 8 установлена дымовая труба 9. Горелки 10 расположены в верхней части разъемного корпуса 1 внутри топки на входном участке размещения вкладышей 7, компланарно нагреваемому трубопроводу 3, над поддонами горелочными 11. Поддоны горелочные 11 установлены на поду корпусов 1 под вкладышами 7 в нижней части каждой из секций нагревателя. Оси факелов горелок 10 (оси отверстий в горелках 10 для выхода топливо-воздушной смеси) сориентированы на внутреннюю поверхность нижней части поддонов горелочных 11. Поддоны 11 каждой секции последовательно соединены друг с другом патрубками конденсатными 12, подключенными к их нижней части. Для отвода (контроля уровня) конденсата водяных паров из поддона 11 выходной секции нагревателя предусмотрен штуцер 13. Горелки соединены с обвязкой 14 горелок 10 (арматурным блоком управления горелками нагревателя). Обвязка 14 горелок 10 размещается в теплоизолированном (вентилируемом при работе) шкафу 15. Обвязка 14 горелок 10 нагревателя позволяет осуществлять его эксплуатацию на автоматическом режиме управления. Блок 16 автоматического управления нагревателем размещается в индивидуальном теплоизолированном шкафу 15 выходной секции нагревателя (фиг.1-3).

В нагревателе огневом секции корпуса 1 и нагреваемого трубопровода 3 соединены последовательно по ходу нагреваемого сырья. Входной патрубок обвязки подключен топливопроводом основным 17 к штуцеру 18 отвода углеводородного сырья, который размещен на верхней образующей выходного коллектора 5 теплообменника 6 последней по ходу нагреваемого продукта секции нагревателя.

Горелки 10 комплектуются электрозапальниками 19 и датчиками контроля наличия пламени 20 (контрольными электродами).

Корпуса 1 нагревателя размещаются на ложементах 21. На каждом корпусе 1, на входном участке воздухонагревателей 8, размещаются шиберы воздушные 22.

Нагреватель также снабжен следующими устройствами: топливными линиями 23-30 к обвязкам 14 горелок 10 с первой по восьмую секции нагревателя; топливными линиями, например линиями 31 и 32 девятой секции нагревателя, соответственно к ее первой и второй горелкам; фильтрами топливными 33 и 34; тягомерами (датчиками разрежения перед горелками 10) 35 и 36; газоанализаторами уходящих дымовых газов и сигнализаторами загазованности 37 и 38; клапанами запорными с ручным управлением 39-56; клапанами запорно-регулирующими с ручным приводом 57-63; клапанами электромагнитными предохранительными 64 и 65; клапаном регулирующим 66; приводом электрогенератора 67; вентилями под манометр 68-72; клапанами электромагнитными запорными 73 и 74, установленными перед каждой из горелок 10; датчиками входного давления топлива 75 и 76; датчиком давления топлива после регулятора 77; датчиками давления топлива перед горелками 78 и 79; датчиками температуры стенки нагреваемого трубопровода 80 и 81; датчиками температуры продукта на входе и выходе нагревателя 82 и 83; термодатчиками (пробоотборниками) уходящих газов 84 и 85; датчиками температуры топлива перед горелками 86 и 87; датчиками температуры стенки поддонов 11 горелочных 88 и 89 (фиг.1-6).

Нагреватель имеет систему автоматического управления, обеспечивающую его безопасную эксплуатацию при непостоянном присутствии обслуживающего персонала.

В качестве топлива на горелках нагревателя используется часть отбираемого из трубопровода жидкого или газообразного углеводородного продукта.

В случае транспортирования негорючих продуктов по трубопроводам для нагрева сырья с использованием нагревателя необходимо предусмотреть подвод к нему жидкого или газообразного топлива.

В комплект оборудования нагревателя газа входят также размещенные соответственно на входном и выходном участке нагреваемого трубопровода 3, электроприводные задвижки (клапаны запорные электропневматические) 90 и 91 (фиг.6).

Схема обвязки горелок 10 нагревателя представлена на фиг.2 и 6. Каждая из тридцати шести горелок 10 нагревателя (по четыре горелки на каждой из девяти секций нагревателя) подключена отдельной топливной линией к обвязке 14 горелок 10 собственной секции и общей обвязке нагревателя, установленной на выходной, девятой секции. Это позволяет осуществлять гибкое управление теплопроизводительностью нагревателя, плавно изменяя давление топлива перед горелками 10, а также дискретно включая и отключая горелки 10 и горелочные секции нагревателя.

Воздух к каждой из горелок 10 подается за счет тяги дымовой трубы 9. Рекуперативный подогрев воздуха теплотой уходящих дымовых газов осуществляется в воздухонагревателях 8.

Горелки 10 обеспечивают качественное сжигание топлива в рабочем диапазоне его давлений. Качество сжигания топлива на горелках 10 нагревателя соответствует требованиям ГОСТ 21204 «Горелки газовые промышленные. Общие технические требования».

Дистанционный розжиг каждой горелки 10 производится с помощью электрозапальника 19. Электрозапальник 19 (свеча накаливания СН100/12, электрической мощностью 100 Вт, напряжение переменного или постоянного тока 12 В) установлен на корпусе горелки 10. Проводники к запальнику проложены в трубке (чехле электрозапальника). Чехол электрозапальника 19 устанавливается в торцевом щитке узла подключения горелки 10. В нем размещается также чехол контрольного электрода 20 (датчика наличия пламени). Чувствительный элемент датчика 20 контроля наличия пламени размещен на начальном участке факела.

Таким образом, каждая горелка 10 оснащена индивидуальными датчиками 20 розжига и контроля наличия пламени.

Контроль наличия тяги (разрежения в топке) осуществляется на каждой секции датчиками тяги, соответственно, 35 и 36.

Система автоматического управления (САУ) нагревателем (включающая блок 16 автоматического управления, датчики и исполнительные механизмы) выполняет следующие задачи:

- обеспечение функционирования нагревателя газа в автоматическом режиме;

- предоставление полной информации о состоянии нагревателя газа на уровень диспетчерского управления;

- обеспечение возможности дистанционного управления с уровня диспетчерского управления;

- обеспечение возможности местного управления и представления местных сигнализации и индикации при проведении пуско-наладочных работ и при нештатных ситуациях.

При работе нагревателя, после открывания клапанов электропневматических 90 и 91, установленных, соответственно, на входном и на отводящем участках трубопровода нагреваемого сырья (фиг.6), нагреваемый продукт поступает на вход первой секции (фиг.1) нагревателя. Из нее продукт перемещается по нагреваемому трубопроводу 3, последовательно проходит восемь входных секций и выходит из девятой выходной секции нагревателя. Во внутритрубном пространстве нагреваемого трубопровода 3 происходит нагрев перемещаемого в нем продукта. Нагрев продукта происходит за счет его конвективного теплообмена с внутренней поверхностью стенки трубы трубопровода 3. Интенсификация нагрева продукта и обеспечение соответствия допустимых и фактических теплонапряжений трубной теплопередающей поверхности осуществляется за счет многоструйного распределения и регулирования подвода топлива на горелках 10 нагревателя.

Технологические измерения параметров нагреваемого продукта на входе и на выходе нагревателя: давления, температуры осуществляются датчиками и средствами САУ нагревателя (фиг.5). Давление на выходе из нагревателя (входе топлива на обвязку 14 горелок 10) измеряется датчиком 75. Температура нагреваемого продукта на входе нагревателя измеряется датчиком 82. Температура нагретого продукта на выходе нагревателя измеряется датчиком 83.

Наружный обогрев нагреваемого трубопровода 3 осуществляется в основном парогазовой смесью, обладающей огнегасящими свойствами. Основными ее компонентами являются азот, углекислый газ и перегретые водяные пары. Содержание кислорода в парогазовой смеси, контактирующей с наружной поверхностью нагреваемого трубопровода 3, при работе поддерживается на уровне, недостаточном для свободного горения возможных утечек продукта при разгерметизации трубопровода. Концентрация кислорода, необходимая для безопасной работы нагревателя, устанавливается при пусконаладочных работах путем регулирования положения воздушных шиберов 22 при одновременном контроле содержания кислорода в парогазовой смеси. В дальнейшем указанная концентрация кислорода, не превышающая 2% объемн., обеспечивается (благодаря применению инжекционных горелок) практически постоянной в рабочем диапазоне регулирования нагревателя.

Таким образом, конструкция нагревателя соответствует требованиям ВРД 39-1.8-055-2002 «Типовые технические требования на проектирование КС, ДКС и УС ПХГ», (пункт 7.6.6) и обеспечивает нагрев газа в нагревателе без прямого воздействия пламени горелок 10 на стенку трубы нагреваемого трубопровода 3. Передача теплоты к стенке трубы производится без ее локальных перегревов и осуществляется с помощью промежуточной среды - парогазовой смеси, обогащенной перегретым водяным паром.

Для предотвращения перегрева стенки труб нагреваемого трубопровода 3 с помощью САУ и датчиков 80, 81 (фиг.6) осуществляется непрерывный контроль температуры стенки нагреваемого трубопровода 3 (фиг.5) в каждой из теплообменных секций нагревателя и автоматическая их защита.

Генерация парогазовой смеси и ее равномерное распределение по наружной поверхности нагреваемого трубопровода 3 осуществляется в нижней части топочного объема нагревателя, в которую направляются продукты сгорания от горелок 10 и перегретый пар от поддонов горел очных 11 (фиг.3). В стационарном режиме работы нагревателя топливо, поступающее из обвязки 14 горелок 10, равномерно распределяется на все тридцать шесть горелок 10. Топливо, истекающее из сопел (форсунок) горелок 10 в воздушных каналах между откидными крышками 2 и вкладышами 7, инжектирует в них воздух, поступающий из воздухонагревателей 8. Образовавшаяся топливо-воздушная смесь из газораспределителей истекает в виде струй-факелов, оси которых направлены на нижнюю часть поддонов 11. Горение образовавшейся топливо-воздушной смеси происходит на внешней поверхности вкладышей (излучателей) 7 в виде системы равномерно распределенных объемно-настильных факелов. Сжигание топлива на внешней поверхности вкладышей 7 и подача продуктов сгорания на поверхность поддонов 11 позволяет испарять из них конденсат водяных паров, перегревать водяные пары и смешивать их с продуктами полного сгорания топлива. Образующаяся при этом парогазовая смесь имеет повышенную концентрацию водяных паров и обладает улучшенными огнегасящими свойствами, по сравнению с обычными продуктами сгорания топлива.

Равномерное распределение парогазовой смеси по длине и периметру нагреваемого трубопровода 3 обеспечивается благодаря коаксиальному расположению вкладышей 7 в верхней части корпуса 1, верхнему размещению горелок 10 и равномерному расположению факелов горелок 10 по всему поперечному сечению топки. Дополнительную равномерность лучистого обогрева нагреваемого трубопровода 3, а также его экранирование от прямого теплового излучения факелов горелок 10, также обеспечивают вкладыши 7.

Парогазовая смесь, поступающая в зазор между вкладышами 7 и поддонами 11, а затем вверх, омывая нагреваемый трубопровод 3, обогревает его внешнюю поверхность (которая изнутри охлаждаются нагреваемым продуктом). При этом часть водяных паров (во входных секциях нагревателя, при средней температуре стенки трубопровода ниже температуры конденсации - «точки росы») конденсируется на его поверхности. Капли конденсата стекают вниз, во внутреннюю полость поддонов 11.

Для поддержания одинакового уровня водяного конденсата, «зеркала испарения», на днищах всех поддонов 11, все поддоны 11 внизу соединены патрубками конденсатными 12. Избыточное количество конденсата, при необходимости, может отводиться в промканализацию из поддонов 11 через штуцер 13 для отвода конденсата. (Через штуцер 13 при пуске нагревателя в теплое время года, целесообразно одноразово, до начала генерации водяного конденсата, заливать небольшое количество технической воды, чтобы ее уровень не превышал уровень установки переливного штуцера. При этом образование парогазовой смеси в топке нагревателя газа происходит практически одновременно с включением горелок 10 в работу).

Контроль температуры днища поддонов (показателя эффективности генерации парогазовой смеси) осуществляется с помощью датчиков температуры 88 и 89 (фиг.6).

Нагреватель огневой трубный автоматизированный работает следующим образом.

Парогазовая смесь, проходя снизу вверх топку нагревателя, в которой размещен нагреваемый трубопровод 3, отдает большую часть располагаемой теплоты продукту, нагреваемому в теплообменнике 6. Затем парогазовая смесь поступает во внутреннее пространство каждого рекуперативного воздухонагревателя 8. В воздухонагревателе 8 происходит рекуперативный нагрев воздуха, поступающего на горение, парогазовой смесью. Затем охлажденные продукты полного сгорания топливного газа и водяные пары поступают в дымовые трубы 9, размещенные над нагревателем, и удаляются из них в атмосферу за счет естественной тяги (самотяги) каждой дымовой трубы 9. Контроль за температурой уходящих дымовых газов и возможным содержанием в них продуктов химнедожога топлива осуществляется с помощью датчиков температуры и пробоотборников 84, 85 и газоанализаторов 37 и 38 (фиг.2, 3, 6).

Воздух, необходимый для горения и генерации парогазовой смеси, подается на вход каждого воздухонагревателя 8 во входные участки воздушных каналов (под воздушный шибер 22 на фиг.4). Изменение расхода воздуха (с целью поддержания минимально необходимой концентрации кислорода в парогазовой смеси) производится путем регулирования положения воздушного шибера 22 при одновременном контроле состава уходящих дымовых газов. Регулирование осуществляется вручную при первоначальном пуске нагревателя и во время проведения наладочных работ с использованием переносного газоанализатора. Подача воздуха в нагреватель осуществляется за счет самотяги дымовой трубы 9, размещенной над каждой из секций нагревателя.

Воздух, нагреваемый в рекуперативном воздухонагревателе 8, омывает его теплообменную поверхность, разделяющую потоки парогазовой смеси и воздуха. Нагретый воздух подается по внутреннему воздушному каналу к выходным отверстиям, соединенным с общим воздушным коллектором в корпусе 1 нагревателя, образованными его теплоизолированными боковыми стенами и вкладышами 7. Из воздушного коллектора нагретый воздух поступает к горелкам 10.

Автоматическое регулирование теплопроизводительности нагревателя осуществляется путем изменения расхода топлива, поступающего на горелки 10. В качестве топлива на нагревателе используется часть потока углеводородной продукции, отбираемой за последней по ходу сырья секцией нагреваемого трубопровода 3. Подогретый продукт отбирается из верхней части выходного горизонтального коллектора через штуцер 18 (фиг.4).

Подаваемое на обвязку 14 (фиг.1) нагревателя топливо проходит последовательно клапан запорный с ручным управлением 40 (фиг.2), а затем подается на фильтр 33. Отфильтрованное топливо поступает на клапаны: электромагнитный предохранительный 64 и регулирующий 66. Эти клапаны являются исполнительными механизмами блока автоматического управления 16. С их помощью осуществляются функции защиты и регулирования.

САУ включает управляющую и силовую части. Управляющая часть обеспечивает выполнение функций контроля и управления и строится на основе программируемого контроллера. Управляющая часть включает средства для отображения измеряемых параметров, индикации предельных и аварийных значений параметров и расчетных показателей, индикации положения исполнительных механизмов, отображения диагностической информации, а также кнопки и ключи управления.

Силовая часть САУ обеспечивает: автоматический ввод резерва (АВР) по двум фидерам питания; коммутацию и защиту исполнительных механизмов.

АВР обеспечивает бесперебойное питание путем автоматического включения резервного питания в случае нарушения основной питающей линии. АВР обеспечивает: контроль обрыва фаз на основном и резервном вводе; контроль неправильной последовательности фаз; контроль перенапряжения (уставка значения регулируется); контроль понижения напряжений (уставка значения регулируется); защиту от короткого замыкания; индикацию о наличии питания на вводах и переключении на резерв; возможность переключения основной/резервный ввод.

При работе в автоматическом режиме САУ нагревателя газа (фиг.6) выполняет следующие основные функции:

Контроль:

1) наличия монооксида углерода на выходе из дымовых труб 9 секций нагревателя (рабочий диапазон 0…1% объемн.), газоанализаторы-сигнализаторы загазованности 37 и 38;

2) давления топлива, в том числе:

- на входе в обвязку 14 горелок 10 девятой выходной секции, на выходе из нагреваемого трубопровода 3 (рабочий диапазон 0…7,5 МПа), датчик 75;

- на входе в обвязку 14 горелок 10 входных, с первой по восьмую, секций нагревателя (рабочий диапазон 0…0,3 МПа), датчики 76;

- в коллекторе топливопроводов после регулятора давления 66 и привода электрогенератора 67 (рабочий диапазон 0…0,3 МПа), датчик 77;

- перед каждой горелкой 10 (рабочий диапазон 0…0,3 МПа), датчики 78 (в первой входной секции) и 79 (в девятой, выходной секции).

3) температуры топлива (0°С… плюс 150°С) перед горелками 10 нагревателя, датчики 86 (в первой входной секции) и 87 (в девятой, выходной секции);

4) температуры нагреваемого продукта (минус 50°С…плюс 50°С) на входе нагревателя, датчик 82;

5) температуры нагретого продукта (0°С…плюс 150°С) на выходе нагревателя, датчик 83;

6) температуры стенки нагреваемого трубопровода 3 в каждой из секций нагревателя (50°С…550°С), датчики 80 и 81 (всего датчиков девять);

7) температуры дымовых газов на выходе из каждой дымовой трубы 9 нагревателя (50°С…800°С), датчики 84 и 85;

8) температуры днища поддонов 11 в каждой из секций нагревателя (50°С…800°С), датчики 88 и 89;

9) наличия пламени на горелках 10, контрольные электроды 20 (36 шт.);

10) разрежения в топке каждой секции (2…50 Па), тягомеры 35 и 36;

11) наличия рабочего тока (0…30 А), потребляемого каждым электрозапальником 19 (всего 36 шт., по одному на каждую горелку 10) в режиме розжига горелки 10 (напряжение питания 12 В переменного (или постоянного) тока).

12) положения исполнительных механизмов:

- клапаны запорные электропневматические 90 и 91 - открыты/закрыты;

- клапаны предохранительные 64 и 65 - открыты/закрыты;

- клапан регулирующий 66 - открыт/закрыт (степень открытия);

- клапаны электромагнитные запорные 73 и 74 - открыты/закрыты.

Управление исполнительными механизмами:

- клапаны запорные электропневматические 90 и 91 - открыть/закрыть;

- клапаны предохранительные 64 и 65 - открыть/закрыть;

- клапан регулирующий 66 - открыть/закрыть;

- клапаны электромагнитные запорные 73 и 74 поочередно - открыть/закрыть;

- электрозапальники 19 поочередно - включить/отключить.

Автоматический пуск (розжиг горелок 10) нагревателя, по соответствующему алгоритму.

Автоматическое регулирование:

- температуры нагреваемого продукта в заданном диапазоне 0…150°С (с погрешностью до 5°С) путем непрерывного регулирования (изменения давления топлива после клапана регулирующего 66 в пределах диапазона регулирования регулирующего клапана) и дискретного регулирования (включения или выключения горелок 10 клапанами 73 и 74, при отклонении температуры нагретого продукта от заданной температуры;

- отключение каждого из электрозапальников 19 (запальных свечей) при успешном розжиге соответствующей горелки 10.

Автоматическая защита нагревателя:

- при загазованности хотя бы в одном из шкафов 15 обвязки 14 горелок 10 выше 20% НКПВ, газосигнализаторы 37 и 38;

- от превышения температуры стенки нагреваемого трубопровода 3 в одной из девяти секций выше заданной, например, 350°С (датчики 80 и 81 на фиг.6), (основная причина - малый расход нагреваемого продукта через нагреваемый трубопровод 3 - или наличие внутритрубных отложений);

- от погасания пламени хотя бы на одной из включенных в работу горелок 10 (клапаны 64, 66 и 73, 74 открыты) - при отсутствии сигнала с соответствующего контрольного электрода 20;

- от превышения давления нагретого продукта на входе в обвязку 14 горелок 10 (входного давления топлива) выше 0,2…7,5 МПа, в зависимости от нормальной заданной величины входного давления топлива, подаваемого на нагреватель;

- от превышения давления топлива в коллекторе перед горелками 10 выше 0,5 МПа;

- от превышения давления топлива перед каждой из горелок 10 выше 0,3 МПа;

- от минимального давления входного давления топлива, ниже 0,2 МПа, - датчик 75;

- от превышения температуры нагретого продукта на выходе из нагревателя выше заданной величины, например, 80°С, датчик 83;

- от уменьшения разрежения в топке одной из секций ниже 5 Па, [0,5 кгс/м2], датчики 35 и 36.

Защита нагревателя огневого трубного автоматизированного осуществляется путем прекращения подачи топлива на горелки 10, путем закрытия предохранительного клапана 64. Если загазованность в шкафу 15 обвязки 14 горелок 10 девятой секции не снижается от уровня 20% НКПВ - производится отключение подачи нагреваемого продукта на нагреватель путем закрытия клапанов 90 и 91.

Запуск нагревателя в работу автоматически заблокирован при условии:

- если входное давление топлива перед обвязкой горелок 10 ниже 0,2 МПа, [2 кгс/см2], датчик 75;

- если загазованность в шкафу 15 обвязки 14 горелок 10 выше 20% НКПВ, датчики 37 и 38.

Выдача сигналов оператору (диспетчеру) осуществляется при:

- загазованности в шкафах 15 обвязки 14 горелок 10 выше 20% НКПВ, датчики 37 и 38;

- превышении содержания монооксида углерода в уходящих дымовых газах выше заданной величины, например, 0,5% объемн.;

- отклонении от нормы (например, выше 7,5 МПа или ниже 0,2 МПа) входного давления топлива на входе в обвязку 14 горелок 10 нагревателя;

- погасании пламени хотя бы на одной из включенных в работу горелок 10 (при отсутствии сигнала с соответствующего контрольного электрода о наличии пламени);

- превышении температуры стенки нагреваемого трубопровода 3 хотя бы в одной из девяти секций выше 350°С;

- превышении температуры нагретого продукта выше заданной величины, например, выше 80°С;

- отклонении давления топлива перед горелками 10 за пределы рабочего диапазона 0,03…0,3 МПа;

- снижении разрежения в топке нагревателя ниже 5 Па.