Способ визуального контроля параметров энергопотребления и диагностики технического состояния электрооборудования переменного тока

Иллюстрации

Показать всеПредложенное изобретение относится к области контрольно-измерительной техники и может быть использовано при бесконтактном автоматизированном контроле параметров, режимов работы и технического состояния электрооборудования переменного тока. Данное изобретение направлено на расширение технологических возможностей бесконтактного контроля параметров энергопотребления и диагностики технического состояния электрооборудования переменного тока, повышение надежности, глубины контроля, достоверности и полноты получаемой информации. Предложенный способ визуального контроля параметров энергопотребления и диагностики технического состояния электрооборудования переменного тока заключается в том, что формируют сигнал, снимаемый с датчика магнитного поля, пропорциональный напряженности внешнего магнитного поля, сопровождающего работу электрооборудования, при этом полученный сигнал, снимаемый с датчика магнитного поля, подключенного по схеме трансформатора тока к токопроводящим электрическую энергию проводам, питающим контролируемое электрооборудование, преобразуют с применением интегрирующего или(и) дифференцирующего звеньев, подают сигнал с выхода датчика на горизонтальные (вертикальные) отклоняющие пластины, а сигнал с выхода интегрирующего (дифференцирующего) звена - на вертикальные (горизонтальные) отклоняющие пластины осциллографа и по результатам сравнения полученной формы кривой с набором эталонных кривых судят о режимах работы и техническом состоянии контролируемого электрооборудования. 4 ил.

Реферат

Изобретение относится к области контрольно-измерительной техники и может быть использовано при бесконтактном автоматизированном контроле параметров, режимов работы и технического состояния электрооборудования переменного тока.

Известен способ использования квазиорбит (т.е. фигур Лиссажу двух сигналов со взаимно перпендикулярно установленных на опоре электродвигателя вибродатчиков) при реализации задачи образного анализа технического состояния подшипников при экспресс-диагностике роторных машин [Ковальский В.Н. и др. "Образный анализ вибрационного состояния подшипниковых опор скольжения применительно к экспресс-диагностике роторных машин". Тезисы докладов 4-й Международной выставки и конференции "Неразрушающий контроль и техническая диагностика в промышленности". М., 2005]. Недостатком рассмотренного способа является значительная «зашумленность» сигнала из-за наличия высокочастотных составляющих, вследствие чего квазиорбиты представляют собой нечеткие, «размытые» кривые и в решении задачи экспресс-диагностики могут быть использованы только в качестве дополнительного к основному информационного признака. Кроме того, для получения квазиорбит используются сигналы датчиков относительных виброперемещений, размещенных на опоре электродвигателя, при этом крайне важным является ориентация осей чувствительности датчиков относительно объекта контроля. Существует большое число сложных, многофункциональных электротехнических структур, в которых доступ к диагностируемому оборудованию (в частности, к электродвигателям) затруднен или практически невозможен. Этот факт также ограничивает возможности рассмотренного способа.

Известен способ диагностирования, основанный на регистрации изменения тока питания объекта контроля [Жердев Н.К., Креденцер Б.П., Белоконь Р.Н. Контроль устройств на интегральных схемах. - К.: Техника, 1986]. Сущность способа заключается в следующем. Ток питания любого элемента объекта контроля зависит от технического состояния этого элемента, поэтому при его переходе из одного состояния в другое изменяется общий ток, потребляемый объектом контроля. Принцип локализации отказавшего элемента при реализации способа заключается в подаче на вход объекта контроля импульса определенной длительности, при этом проверяемые элементы, входящие в объект контроля, должны быть включены последовательно. В том случае, если все элементы исправны, при их последовательном срабатывании происходит также последовательное изменение тока питания объекта контроля. В случае отказа первого элемента значение тока питания не изменяется ни разу, при отказе второго элемента значение тока изменяется однократно и т.д. Таким образом, номер (j) отказного элемента может быть определен по количеству изменений (N) значения тока питания объекта контроля

Из этого равенства следует, что число изменений значения тока питания контролируемого объекта однозначно зависит от номера отказавшего элемента.

Недостатками рассмотренного способа являются следующие.

1. Необходимость подачи на вход контролируемого объекта импульса определенной длительности, что требует использования специальных генераторов и дополнительного оборудования.

2. Контроль параметров потребляемого объектом контроля тока и диагностику технического состояния элементов, входящих в объект контроля, можно производить только при их последовательном включении.

3. Для проведения контроля и диагностики объект контроля должен быть выведен из эксплуатации (исключен из общей структуры электроснабжения), что делает невозможным определить его фактическое техническое состояние в реальном масштабе времени.

Наиболее близким по совокупности существенных признаков к предлагаемому способу является способ экспресс-диагностики выпрямительных элементов блоков питания [Сукиязов А.Г., Просянников Б.Н. «Способ экспресс-диагностики выпрямительных элементов блоков питания». А.С. №1718159, 1989]. Сущность способа заключается в регистрации временной зависимости магнитного поля рассеяния трансформатора, входящего в состав блока питания, датчиком магнитного поля, размещенным вблизи трансформатора. Из выходного сигнала датчика, пропорционального напряженности магнитного поля рассеяния, выделяют информативный параметр и, сравнивая его спектральный состав со спектром опорного сигнала, используемого в качестве эталонного, получают информацию о техническом состоянии выпрямительных полупроводниковых элементов блока питания.

Недостатками способа, выбранного за прототип, являются следующие.

1. Необходимость строгой ориентации оси чувствительности датчика магнитного поля относительно индуктора (трансформатора) в строго фиксированной точке и его размещения в непосредственной близости от индуктора (расстояние определяется чувствительностью используемого датчика), так как каждому новому положению оси и каждой новой точке измерения соответствует свой набор эталонных сигналов, с которыми сравнивают измеряемые.

2. При наличии малых отклонений от нормы в режимах работы или в техническом состоянии контролируемых элементов информационный признак, по которому производится диагностирование, изменится незначительно и может быть не зафиксирован. Это характеризует низкую чувствительность рассмотренного способа, что отрицательно влияет на полноту и глубину контроля.

Заявляемое изобретение направлено на расширение технологических возможностей бесконтактного контроля параметров энергопотребления и диагностики технического состояния электрооборудования (ЭО) переменного тока, повышение надежности, глубины контроля, достоверности и полноты получаемой информации.

Сущность предлагаемого способа визуального контроля параметров энергопотребления и диагностики технического состояния ЭО переменного тока состоит в использовании закономерностей изменения внешних магнитных полей, сопровождающих процесс токопотребления электрооборудования. Датчики магнитного поля при этом размещаются непосредственно на токоподводящих проводах (шинах) безо всякой специальной ориентации их осей чувствительности в пространстве.

Принцип действия заявляемого способа заключается в следующем. В процессе функционирования любое электрооборудование потребляет энергию. Если считать, что питание ЭО осуществляется от источника напряжения u(t), то величина потребляемой энергии связана с током и может быть найдена по формуле

где w(t) - потребленная за время Т энергия;

u(t) - мгновенное значение питающего напряжения;

i[t,u(t)] - мгновенное значение потребляемого тока.

В соответствии с первым началом термодинамики эта энергия идет как на совершение электрическим аппаратом определенной работы, так и на изменение внутренней энергии материала аппарата. Обычно большая масса электрических аппаратов приводит к тому, что их температура изменяется медленно по сравнению с периодом питающего напряжения и отвечает установившемуся тепловому равновесию, соответствующему данному режиму работы. Поэтому теплоту установившегося режима ΔQ (а, b, с) можно считать величиной постоянной и первое начало термодинамики примет вид

где P(t) - мгновенное значение полезной мощности электрического аппарата;

а, b, с - некоторые параметры, управляющие тепловым балансом.

Под мощностью в данном случае понимается не только мощность, связанная с механической работой, совершаемой электрическим аппаратом в процессе функционирования, но и связанная с энергетическими затратами на выработку внутри аппарата управляющих сигналов и других операций. Поэтому мощность в выражении (3) представляет собой сложную функцию времени, отражающую как режим работы аппарата, так и его техническое состояние

где функции Fn(t) отражают индивидуальные особенности электрического аппарата, связанные с его техническим состоянием и режимами работы.

Подставив (4) в (3), после дифференцирования будем иметь

где Ртепл - мощность тепловых процессов, сопровождающих работу электрического аппарата, отражающая его техническое состояние.

Если u(t) определяется внешними факторами (например, качеством электрической энергии питающего напряжения), то, как следует из (5), зависимость i[t, u(t)] должна содержать полную информацию о техническом состоянии электрооборудования и режиме его работы, поскольку определяется совокупностью составляющих Fn(t).

Последнее утверждение представляет собой физическую основу предлагаемого способа: получение информации о параметрах энергопотребления и техническом состоянии ЭО осуществляется на основании анализа характера изменения формы тока, потребляемого ЭО, i[t, u(t)].

Рассматриваемый способ позволяет реализовать высокочувствительный визуальный бесконтактный контроль параметров энергопотребления и диагностику технического состояния электрооборудования и решить проблему размещения и ориентации датчиков. При этом важным обстоятельством является тот факт, что датчики магнитного поля, обычно подключаемые к токоподводам по схеме трансформатора тока, могут быть установлены как непосредственно у аппарата, так и в любом другом, удобном для размещения аппаратуры контроля, месте.

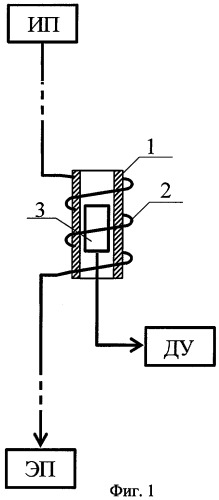

На фиг.1 представлен один из вариантов установки датчика магнитного поля. Конструкция представляет собой микроиндуктивный соленоид-концентратор, включенный в цепь между источником питания (ИП) и электроприемником (ЭП), состоящий из корпуса (1) (например, диэлектрической трубки) с намотанными на нем несколькими витками питающего провода (2). Внутрь соленоида помещается датчик магнитного поля (3), выход которого подключается к диагностическому устройству (ДУ). В этом случае кинетика выходного сигнала датчика будет в точности повторять кинетику тока.

В том случае, когда необходимо реализовать углубленный (в том числе, прогнозирующий) контроль технического состояния ЭО крайне важным является выявление дефектов как предпосылок к отказам оборудования. Как правило, образование дефекта в электроустановке проявляется поначалу крайне малыми изменениями формы кинетики токопотребления. В этой связи требуется повышение чувствительности средств и методов диагностики именно к малым изменениям кинетики тока.

Решение задачи регистрации малых изменений кинетики измерительного сигнала датчика может быть получено с использованием метода мнемонических диаграмм [Сукиязов А.Г. «Использование кинетики токопотребления для диагностики состояния электрических машин» Сборник трудов Северо-Кавказского научного центра. Ростов-на-Дону, 2003]. Сущность метода заключается в синтезировании двухмерной стационарной (мнемонической) диаграммы, представляющей собой фигуру Лиссажу для негармонических сигналов.

Синтезированная фигура может иметь достаточно сложную форму, которая весьма чувствительна к изменению кинетики. Диаграмма создается непрерывно и обновляется через каждый период питающего напряжения, благодаря чему оказывается возможным регистрировать кратковременные отклонения в кинетике тока и выявлять предвестники аварийных ситуаций, что существенно повышает эффективность прогнозирующего контроля и диагностики технического состояния электрооборудования.

На фиг.2 представлены результаты математического моделирования, выполненного с использованием компьютерных технологий (MatCad2000 и WorkBentch5). В ходе исследований были синтезированы два негармонических сигнала (фиг.2, а и б), отличие которых друг от друга заключалось в наличии в спектре первого из них (фиг.2, в и г) 11-й гармонической составляющей, амплитуда которой составляла 2-3% от амплитуды первой гармонической составляющей. Технически такая ситуация соответствует, например, исправному трансформатору и трансформатору, имеющему два - три короткозамкнутых витка одной из обмоток. Мнемонические диаграммы, полученные с использованием рассматриваемого метода, представлены на фиг.2, д и е. Представленные результаты моделирования показывают, что ни в форме сигнала, ни в его спектре анализируемых отличий нет, тогда как формы мнемонических диаграмм различны существенно.

В описании рассмотрен визуальный способ представления диагностической информации с использованием электронного осциллографа. Мнемоническая диаграмма может быть преобразована в цифровой код с целью передачи диагностической информации и последующего ее анализа на ЭВМ.

Таким образом, при реализации заявляемого способа с помощью датчика магнитного поля, размещенного на токоподводящих проводах (шинах), питающих контролируемое ЭО, регистрируют сигнал, пропорциональный напряженности внешнего магнитного поля, преобразуют этот сигнал с помощью интегрирующего или(и) дифференцирующего звеньев, подают сигнал с выхода датчика на горизонтальные отклоняющие пластины, а сигнал с выхода интегрирующего (дифференцирующего) звена - на вертикальные отклоняющие пластины осциллографа и по результатам сравнения полученной кривой (мнемонической диаграммы) с набором эталонных кривых судят о режимах работы и техническом состоянии контролируемого электрооборудования.

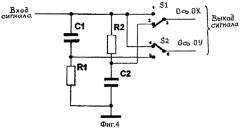

На фиг.3 представлена функциональная электрическая схема устройства, реализующего заявляемый способ.

Устройство содержит датчик магнитного поля, включенный между источником энергии и электрическим аппаратом в токоподводящую линию по схеме трансформатора тока, выход которого подключен к устройству обработки сигнала, принципиальная электрическая схема которого представлена на фиг.4, выходы которого подключены к соответствующим входам электронного осциллографа.

Устройство работает следующим образом. Сигнал с выхода датчика магнитного поля, пропорциональный напряженности магнитного поля, создаваемого током, протекающим по токоподводящим проводам, поступает в устройство обработки сигнала, и после соответствующего преобразования (дифференцирование или интегрирование) в определенной комбинации, определяемой положением переключателей S1 и S2 ("сигнал - интегрированный сигнал", "сигнал - дифференцированный сигнал", "интегрированный сигнал - дифференцированный сигнал"), поступает на соответствующие входы электронного осциллографа.

Предлагаемый способ визуального контроля параметров энергопотребления и диагностики технического состояния электрооборудования переменного тока позволяет повысить глубину контроля, достоверность и полноту получаемой информации, обладает широкой универсальностью, так как может быть использован для всех типов электроустановок.

Способ визуального контроля параметров энергопотребления и диагностики технического состояния электрооборудования переменного тока, заключающийся в том, что формируют сигнал, снимаемый с датчика магнитного поля, пропорциональный напряженности внешнего магнитного поля, сопровождающего работу электрооборудования, отличающийся тем, что, с целью повышения надежности, глубины контроля, достоверности и полноты получаемой информации, полученный сигнал, снимаемый с датчика магнитного поля, подключенного по схеме трансформатора тока к токопроводящим электрическую энергию проводам, питающим контролируемое электрооборудование, преобразуют с применением интегрирующего или (и) дифференцирующего звеньев, подают сигнал с выхода датчика на горизонтальные (вертикальные) отклоняющие пластины, а сигнал с выхода интегрирующего (дифференцирующего) звена - на вертикальные (горизонтальные) отклоняющие пластины осциллографа, и по результатам сравнения полученной формы кривой с набором эталонных кривых судят о режимах работы и техническом состоянии контролируемого электрооборудования.