Способ и устройство для управления регулирующим клапаном посредством цепи управления, а также для выявления неисправностей в этой цепи

Иллюстрации

Показать всеУправляющий контур регулирующего клапана работает с использованием в качестве параметра регулирования выпускного давления пневматического усилителя. Управляющий контур может постоянно работать в режиме управления давлением или может быть переключен в этот режим из режима управления перемещением в ответ на определенные рабочие условия: работа в диапазоне отсечки, работа при достижении дроссельным элементом (клапаном 26) конца своего перемещения или в качестве дублирующего в случае отказа датчика параметра регулирования. Работа управляющего контура в режиме управления давлением также позволяет выполнять диагностику (тестирование) компонентов (24, 26) управляющего контура, даже если система работает в диапазоне отсечки или достигнут конец перемещения клапана 26. Диагностика может быть выполнена с использованием датчиков давления и смещения. Процессор запрограммирован для получения данных от датчиков и генерирования сигналов ошибок в соответствии с логической подпрограммой, включающей вычисление расхода управляющей текучей среды через выпускные окна пневматического усилителя и сравнение других рабочих параметров для выявления утечек и закупорок в компонентах управляющего контура. Изобретение повышает эффективность работы регулирующего клапана, когда управляющей средой служит природный газ. 6 н. и 61 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение в основном относится к регулирующим клапанам, более конкретно к способам и устройству для осуществления работы управляющего контура для управления регулирующим клапаном и выполнения диагностики компонентов управляющего контура.

Уровень техники

Регулирующие клапаны используются для регулирования потока технологической текучей среды в трубах и трубопроводах. Такие клапаны обычно включают дроссельный элемент, расположенный на пути потока технологической текучей среды и соединенный с исполнительным механизмом. Несмотря на известность различных типов исполнительных механизмов, в большом количестве регулирующих клапанов применяется пневматический исполнительный механизм, который использует воздух, природный газ или другую текучую среду под давлением для регулировки положения исполнительного механизма. В пружинно-диафрагменном исполнительном механизме, например, пружина прикладывает силу к одной стороне исполнительного механизма, в то время как давление текучей среды регулируется на противоположной стороне исполнительного механизма, тем самым осуществляется управление положением дроссельного элемента. В качестве альтернативы может быть использован поршневой исполнительный механизм, в котором поршень делит корпус исполнительного механизма на верхнюю и нижнюю камеры, и давление текучей среды в обеих камерах регулируется для приведения исполнительного механизма в требуемое положение. В любом из типов пневматического исполнительного механизма возможны незначительные утечки управляющей текучей среды в атмосферу.

Позиционер управляет давлением текучей среды, подаваемым в одну или обе камеры исполнительного механизма, посредством внутреннего сервоуправления. Позиционер обычно содержит процессор и схему интерфейса, конвертер ток/давление (I/Р), пневматический усилитель второй ступени (т.е. золотниковый клапан или пневматическое реле) и датчик обратной связи перемещения клапана. Процессор обычно отслеживает входящие или командные сигналы и сигналы обратной связи через схему интерфейса. Действие сервоуправления, запрограммированное в процессоре, создает корректирующие электронные сигналы, подаваемые к I/Р конвертеру. I/Р конвертер соединен с источником давления и подает требуемое давление текучей среды или управляющий пневматический сигнал на пневматический усилитель второй ступени. Потом пневматический управляющий сигнал направляет управляющую текучую среду через пневматический усилитель второй ступени к камере исполнительного механизма, приводя исполнительный механизм в движение. Движение исполнительного механизма приводит к соответствующему движению дроссельного элемента, тем самым управляя потоком проходящей через него технологической текучей среды. Таким образом, позиционер реагирует на командный сигнал, исходящий обычно от технологического контроллера, и сравнивает опорный сигнал с сигналом обратной связи перемещения клапана, тем самым управляя I/Р конвертером (и пневматикой второй ступени) для перемещения клапана в положение, соответствующее опорному сигналу.

С ростом применения процессорного управления золотниковые клапаны, используемые в позиционерах, стали интенсивно оснащаться приборами. Например, при использовании вместе с поршневым исполнительным механизмом золотниковый клапан будет включать впускное окно для получения давления подачи, первое выпускное окно, сообщающееся по текучей среде с первой камерой исполнительного механизма, и второе выпускное окно, сообщающееся по текучей среде со второй камерой исполнительного механизма. Известны золотниковые клапаны, в которых датчики давления расположены возле впускного окна, первого выпускного окна и второго выпускного окна для предоставления процессору сигнала обратной связи.

Обычные позиционеры состоят из компонентов, подверженных различным утечкам управляющей текучей среды или закупоркам, которые могут ухудшить работу регулирующего клапана или вывести его из строя. I/Р конвертер, например, включает впускное окно, имеющее герметичное соединение с линией нагнетания. I/Р конвертер включает сужение, формирующее первичное сопло и форсунку для направления управляющей текучей среды к заслонке. Далее I/Р конвертер включает герметизированное выпускное окно для направления управляющей текучей среды к золотниковому клапану. I/Р конвертер часто располагается в производственных зонах, где окружающая атмосфера может содержать масло, растворенные минералы, песок и т.п. Следовательно, когда такая атмосфера используется в качестве управляющей текучей среды, загрязняющие вещества могут частично или полностью закупорить первичное сопло или форсунку. Дополнительно, герметизация впускного и выпускного окон может быть нарушена. Такие закупорки или утечки могут медленно ухудшать работу регулирующего клапана, что отразится на его эффективности, или могут быть причиной полного отказа регулирующего клапана. В любом случае трудно определить, является ли причиной неисправности позиционер, не говоря уже об определении конкретного положения неисправности внутри позиционера.

Аналогично, утечки могут развиваться внутри корпуса исполнительного механизма, или закупорки могут образовываться в соединениях между золотниковым клапаном и исполнительным механизмом, что может ухудшить работу регулирующего клапана или быть причиной отказа. Например, утечка может образоваться между верхней или нижней камерами исполнительного механизма и атмосферой, или кольцо поршня может быть повреждено, образуя утечку из одной камеры в другую. В любом из этих обстоятельств процессор должен настроить свой управляющий сигнал для заданного положения дроссельного элемента. Выявление утечки особенно важно, когда управляющей средой является природный газ. Такие утечки могут развиваться на протяжении длительного времени и в обстановке шумного производства могут оставаться незамеченными до тех пор, пока клапан не перестанет работать.

Краткое описание чертежей

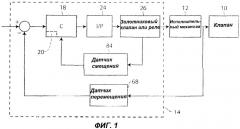

На фиг.1 схематично представлена блок-диаграмма позиционера, подключенного к исполнительному механизму регулирующего клапана.

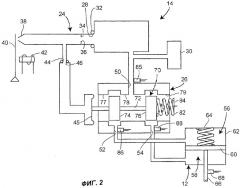

На фиг.2 схематично представлено увеличенное изображение одного из вариантов позиционера, показанного на фиг.1

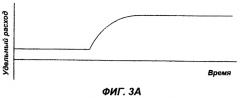

На фиг.3А и 3В представлены графики, иллюстрирующие профили удельного массового расхода управляющей текучей среды для пружинно-диафрагменных исполнительных механизмов при утечках и закупорках соответственно.

На фиг.4А, 4В и 4С представлены графики, иллюстрирующие форму профилей расхода управляющей текучей среды для поршневого исполнительного механизма при утечках в первой камере, второй камере и кольце поршня соответственно.

На фиг.5 представлено дерево принятия решений, схематично иллюстрирующее логическую подпрограмму для определения характеристик и локализации неисправностей системы.

На фиг.6 схематично представлено изображение альтернативного варианта позиционера, показанного на фиг.1.

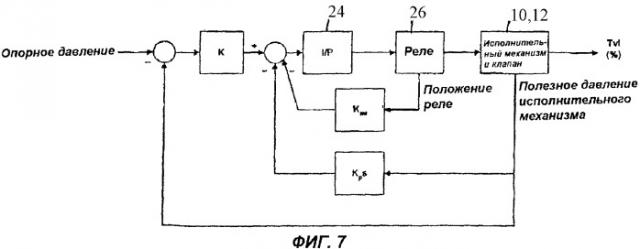

На фиг.7 схематично представлена блок-диаграмма, подобная представленной на фиг.1, изображающая работу позиционера, использующего управление давлением.

На фиг.8 схематично представлена блок-диаграмма, подобная представленной на фиг.1, изображающая, каким образом в позиционере могут быть осуществлены отсечки.

На фиг.9 представлено дерево принятия решений, схематично иллюстрирующее логическую подпрограмму для определения характеристик и локализации неисправностей системы при использовании управления давлением.

На фиг.10 представлено дерево принятия решений, схематично иллюстрирующее логическую подпрограмму для определения и локализации неисправностей системы при использовании управления давлением в комбинации с датчиком перемещения клапана.

Осуществление изобретения

Позиционер 14, схематично изображенный на фиг.1, соединен с исполнительным механизмом 12. Исполнительный механизм механически прикреплен к телу клапана 10, которое управляет потоком технологической текучей среды, проходящей по трубопроводу, такому как труба (не показана). Позиционер 14 включает процессор 18, имеющий память 20, I/P конвертер 24, пневматику второй ступени, такую как золотниковый клапан 26 или пневматическое реле 200, датчик 84 смещения узла клапана для управляющей текучей среды и датчик 68 хода клапана, совместно упоминаемые здесь, как управляющий контур. Опорный сигнал, такой как командный сигнал от технологического контроллера, поступает на позиционер 14 и представляет требуемое положение исполнительного механизма. Позиционер 14 сравнивает опорный сигнал с действительным положением исполнительного механизма, предоставленным датчиком 68 хода, и направляет сигнал ошибки на процессор 18. Затем процессор генерирует электронный сигнал управления I/P, основанный на сигнале ошибки и обратной связи от датчика 84 смещения.

Как более детально показано на фиг.2, исполнительный механизм 12 включает поршень 60, который делит корпус 62 исполнительного механизма на верхнюю и нижнюю камеры 56, 58. Верхняя камера 56 включает пружину 64 для прикладывания силы к поршню. Шток 66 проходит от поршня 60 до тела клапана 10. Датчик 68 хода может быть установлен для определения положения штока 66 и передачи сигнала обратной связи процессору 18.

В соответствии с проиллюстрированным вариантом I/P конвертер 24 осуществляет этап усиления сигнала, а золотниковый клапан 26 осуществляет этап пневматического усиления. I/P конвертер 24 включает впускной канал 28, сообщающийся по текучей среде с источником 30 управляющей текучей среды. Соединение впускного канала 28 и источника 30 управляющей текучей среды может быть герметизировано при помощи уплотнительного кольца 32. Сужение 34, находящееся в I/P конвертере 24, образует первичное сопло 36. Форсунка 38 установлена вниз по потоку от первичного сопла 36 для направления управляющей текучей среды к гибкой заслонке 40. В проиллюстрированном варианте катушка соленоида 42 установлена для позиционирования заслонки 40 относительно форсунки 38. В качестве альтернативы, соленоид на основе катушки I/P конвертера 24 может быть удален, и заслонка 40 может быть выполнена из пьезоэлектрического материала, либо может быть использована любая другая известная конструкция заслонки. Выпускной канал 44 сообщается по текучей среде с диафрагмой 45. Соединение выпускного канала 44 и диафрагмы 45 может быть герметизировано уплотнительным кольцом 46. Датчик 85 может быть установлен для определения давления подачи управляющей текучей среды на входе в I/P конвертер 24.

Золотниковый клапан 26 включает впускное окно 50 для приема управляющей текучей среды из источника 30. Первое и второе выпускные окна 52, 54 могут сообщаться по текучей среде с нижней и верхней камерами 56, 58 исполнительного механизма. Элемент 70 клапана расположен внутри корпуса золотникового клапана для управления сообщением посредством текучей среды между впускным окном 50 и первым и вторым выпускными окнами 52, 54. В проиллюстрированном варианте элемент 70 клапана включает стержень 72, несущий первый и второй пояски или диски 74, 76. Кольцевая камера 77 клапана выполнена в корпусе золотникового клапана и по размеру почти равна дискам 74, 76. Диафрагма 45, которая воспринимает сигнальное давление от I/P конвертера 24, взаимодействует с первым концом элемента 70 клапана. Пружина 82 взаимодействует с противоположным концом элемента 70 клапана с целью приложения смещающей нагрузки к элементу 70 клапана.

В процессе работы давление управляющей текучей среды, регулируемое I/P конвертером 24, является внешним для диафрагмы 45, которая прикладывает нагрузку к элементу клапана 70 в направлении, противоположном смещающей нагрузке пружины 82. Движение первого и второго дисков 74, 76 будет частично или полностью блокировать поток текучей среды от впускного окна 50 к первому или второму выпускным окнам 52, 54. Соответственно, положение элемента 70 клапана определяет область сужения для каждого из выпускных окон 52, 54, через которые может проходить управляющая текучая среда. Датчик 84 смещения установлен для определения положения элемента 70 клапана и вырабатывает сигнал обратной связи к процессору 18. Дополнительно, первый и второй датчики 86, 88 выпускного давления установлены для определения уровня давления управляющей текучей среды в области первого и второго выпускных окон 52, 54 соответственно.

Несмотря на то, что фиг.2 иллюстрирует поршневой исполнительный механизм двухстороннего действия с закрывающим при отказе действием пружины, стоит отметить, что могут быть использованы и другие типы пневматических исполнительных устройств. Примеры альтернативных исполнительных механизмов включают поршневой исполнительный механизм двухстороннего действия с открывающим при отказе действием пружины, поршневой исполнительный механизм двухстороннего действия без пружины, пружинно-диафрагменный исполнительный механизм одностороннего действия с открывающим или закрывающим при отказе действием пружины или любые известные заменители. В случае исполнительного механизма одностороннего действия золотниковый клапан 26 включает одиночное выпускное окно, сообщающееся по текучей среде с камерой исполнительного механизма, расположенной напротив пружины.

Далее, в позиционере 14 могут быть использованы альтернативные средства для пневматики второй ступени. Вместо золотникового клапана 26 позиционер может включать, например, пневматическое реле. Пневматическое реле 200 двойного действия, подсоединенное к I/P конвертеру 24, исполнительному механизму 12 и источнику 30 текучей среды под давлением, представлено на фиг.6. Реле 200 включает напорные камеры 202а, 202b подачи. Напорная камера 202а имеет первое выпускное окно 204, сообщающееся по текучей среде с нижней камерой 58 исполнительного механизма, а напорная камера 202b имеет второе выпускное окно 206, сообщающееся по текучей среде с верхней камерой 56 исполнительного механизма. Первый тарельчатый клапан 208 имеет конец 210, установленный с возможностью подвижного вхождения в контакт с первым выпускным окном 204, тогда как второй тарельчатый клапан 212 имеет конец 214, установленный с возможностью подвижного вхождения в контакт со вторым выпускным окном 206. Коромысло 216 установлено на опоре 218 и включает первое сопло 220, расположенное с возможностью вхождения в контакт со вторым концом 222 первого тарельчатого клапана 208, и второе сопло 224, расположенное с возможностью вхождения в контакт со вторым концом 226 второго тарельчатого клапана 212. Выходное давление I/P конвертера 24 подается в камеру 228, поворачивая коромысло 216 в первом направлении (т.е. по часовой стрелке на фиг.6), тогда как эталонная камера 230, находящаяся под эталонным давлением, уравновешивает усилие камеры 228. Первый тарельчатый клапан 208 управляет потоком управляющей текучей среды к нижней камере 58 исполнительного механизма, в то время как второй тарельчатый клапан 212 управляет потоком управляющей текучей среды к верхней камере 56 исполнительного механизма.

В процессе работы, когда давление форсунки I/P конвертера растет, коромысло 216 будет поворачиваться по часовой стрелке, двигая первый тарельчатый клапан 208 вправо. Второй конец 222 первого тарельчатого клапана 208 перекрывает первое сопло 220 для предотвращения потока в атмосферу, в то время как первый конец 210 первого тарельчатого клапана 208 открывает первое выпускное окно 204, позволяя управляющей текучей среде под давлением подачи течь в нижнюю камеру 58. Одновременно второй тарельчатый клапан 212 открывает второе сопло 224 и закрывает второе выпускное окно 206, позволяя управляющей текучей среде выходить в атмосферу из верхней камеры 56. Противоположная ситуация возникает, когда давление форсунки I/P конвертера понижается. Следует отметить, что при движении первого и второго тарельчатых клапанов 208, 212 внутрь и за пределами выпускных окон 204, 206 область сужения выпускных окон 204, 206 изменяется. Соответственно, положение коромысла 216 может быть использовано для определения положения тарельчатых клапанов 208, 212 и, следовательно, области сужения в первом и втором выпускных окнах 204, 206.

Позиционер с пневматическим реле 200 может включать те же датчики, которые были описаны выше. Соответственно, первый и второй датчики 86, 88 выпускного давления расположены вблизи первого и второго выпускных окон 52, 54 для определения давления управляющей текучей среды в верхней и нижней камерах 56, 58 исполнительного механизма соответственно. Датчик 85 впускного давления расположен около впускного окна 50 для определения давления управляющей текучей среды, тогда как датчик 68 хода исполнительного механизма установлен для определения положения штока 66. Дополнительно, датчик 84 смещения установлен для определения положения коромысла 216.

Позиционеры, описанные выше, хорошо известны из уровня техники. Однако до настоящего момента датчик 84 смещения использовался исключительно для осуществления обратной связи. Следуя логике настоящего изобретения, датчик 84 смещения может быть также использован в целях диагностики. Дополнительно, различные датчики могут быть использованы для выделения отличий между различными неисправными состояниями, которые могут возникнуть в позиционере. Датчики также могут быть использованы для вычисления массового расхода управляющей текучей среды, что может быть использовано для помощи в определении основных причин неисправностей. Диагностические вычисления и анализ могут быть выполнены диагностическим блоком, устанавливаемым вместе с позиционером 14, таким как устройство, в котором процессор 18 и память 20 функционируют в качестве диагностического блока, или могут быть выполнены в удаленном процессорном узле 19, имеющем информационную связь с позиционером 14.

Что касается исполнительного механизма 12, в диагностический блок может быть загружена программа диагностики, использующая данные обратной связи от датчиков для оценки расхода управляющей текучей среды на пути к камерам исполнительного механизма. Далее программа диагностики может использовать вычисленный расход для выявления утечек или других неисправностей исполнительного механизма совместно с дополнительными параметрами обратной связи или без них. Более конкретно, расход управляющей текучей среды через первое и второе выпускные окна может быть приблизительно рассчитан с использованием следующего уравнения:

dm/dt=KYAgc(2ρ(p1-p2))½,

где

dm/dt - удельный массовый расход (фунт-масса/сек);

K - коэффициент расхода;

Y - коэффициент расширения;

А - площадь сужения (кв. фут);

gc - константа преобразования (фунт-масса/пуд);

р1 - верхнее по ходу потока давление (фунт-сила/кв. фут, абсолютное);

р2 - нижнее по ходу потока давление (фунт-сила/кв. фут, абсолютное);

ρ - верхняя по ходу потока плотность текучей среды (пуд/куб, фут).

Для вычисления расхода через первое выпускное окно 52, например, соответствующие коэффициенты и переменные подставляются в приведенное выше уравнение. Верхнее давление р1 - это впускное давление, определенное датчиком 85 давления, а р2 - это давление, определенное датчиком 86 в области первого выпускного окна 52. Уравнение может быть использовано для оценки расхода как на входе, так и на выходе. Например, когда смещение золотникового клапана положительно (т.е. по направлению вправо на фиг.2), окно 54 будет подавать управляющую текучую среду в нижнюю камеру исполнительного механизма, в то время как окно 52 выпускает управляющую текучую среду из верхней камеры исполнительного механизма. Для окна 54 смещение золотникового клапана может быть использовано для вычисления площади раскрытия окна, а датчики 85, 88 могут выдавать значения верхнего и нижнего давления. Для окна 52 смещение золотникового клапана может быть использовано для вычисления площади раскрытия окна, а датчик 85 может выдавать значение верхнего давления. Датчик на выпускном окне не требуется, т.к. золотник производит выпуск в атмосферу, давление которой известно. Дополнительно, давление подачи к регулирующему клапану часто регулируется, и, следовательно, датчик давления 85 может быть исключен, а фиксированное значение усредненного давления подачи может быть подставлено в уравнение расхода воздуха.

Когда управляющей текучей средой является воздух, приведенное выше уравнение может быть сокращено до следующего: dm/dt=0,048 KYA(p1(p1-p2))½.

Уравнение расхода может быть подобным образом сокращено и для других текучих сред, таких как природный газ. В дополнение к приведенным выше уравнениям для оценки расхода через сопло могут быть использованы стандартные уравнения расхода, указанные в ISA-575.01-1985: «Уравнения потока для размерных регулирующих клапанов». Оценки расхода, полученные при использовании приведенных выше уравнений, признаны близко соответствующими данным измерений, произведенных внешним датчиком расхода воздуха, в особенности при использовании низкочастотного цифрового фильтра для ослабления небольшого шума. Соответственно, диагностический блок в виде процессора 18 может быть запрограммирован для получения сигнала обратной связи от датчиков 85, 86, 88 давления и датчика 84 смещения и вычисления расхода через первое и второе выпускные окна 52, 54 с использованием приведенного выше уравнения. Приведенные выше уравнения могут быть модифицированы для корректировки при вычислении расхода при утечках в системе и также могут быть использованы для вычисления расхода через альтернативную пневматику второй ступени, такую как пневматическое реле 200 на фиг.6.

Программа диагностики может использовать расчеты расхода для выявления утечек или закупорок между золотниковым клапаном и исполнительным механизмом 12. Например, в пружинно-диафрагменном исполнительном механизме управляющая текучая среда направляется в единственную камеру исполнительного механизма, расположенную напротив пружины. Во время нормальной работы процессор 18 регулирует выход управляющей текучей среды из золотникового клапана 26 для перемещения исполнительного механизма 12 и присоединенного дроссельного элемента в требуемую точку установки. Во время устойчивой работы небольшое количество управляющей текучей среды может вытекать в атмосферу, и, следовательно, небольшое количество управляющей текучей среды пройдет через выпускное окно золотникового клапана. Если утечка развивается в камере исполнительного механизма или в соединении между выпускным окном золотникового клапана и исполнительным механизмом, уровень давления внутри камеры исполнительного механизма будет падать и пружина будет вынуждать исполнительный механизм смещаться от требуемого положения. Сигнал обратной связи о давлении текучей среды и/или перемещении исполнительного механизма направляется процессору 18, и процессор 18 будет изменять управляющий сигнал для I/P конвертера 24 с целью увеличения потока управляющей текучей среды к исполнительному механизму. Следовательно, расход для исполнительного механизма будет возрастать, как показано на графике, предоставленном на фиг.3А. Оценивая расход управляющей текучей среды во времени, диагностический блок может быть запрограммирован для выявления увеличений расхода управляющей текучей среды к исполнительному механизму. Далее диагностический блок может быть запрограммирован с установкой максимального значения удельного расхода, при превышении которого программа диагностики будет генерировать сигнал о наличии неисправности. Низкочастотный фильтр может быть использован для минимизации возможности генерации сигнала ошибки при нормальных скачках сигнала.

Следовательно, закупорка в воздушной линии между золотниковым клапаном и исполнительным механизмом 12 может быть выявлена, когда поток управляющей текучей среды постоянен при увеличении смещения золотникового клапана. Фиг.3В иллюстрирует ситуацию с закупоркой, где сплошная линия представляет расход, а пунктирная линия представляет смещение золотника. Подобно этому частичная закупорка может быть выявлена, если смещение велико, а расход относительно низок.

Выявление утечек в поршневом исполнительном механизме несколько сложнее. Утечка может произойти в камере исполнительного механизма с пружиной, в камере исполнительного механизма без пружины или между камерами исполнительного механизма, в случае, когда утечка возникает в кольце поршня или когда ошибочно открыт шунтирующий клапан исполнительного механизма. Тем не менее, как и с пружинно-диафрагменным исполнительным механизмом, изменения расхода воздуха могут быть использованы для определения места утечек или закупорок и их измерения.

Для облегчения выявления неисправностей могут быть выявлены отклонения от нормальных рабочих параметров. Одним из таких параметров является давление внутри камер исполнительного механизма, которое обычно поддерживается на уровне приблизительно 60-80% от значения давления подачи. Среднее или "переходное" давление может быть определено усреднением значений давления в камерах исполнительного механизма.

Если существует утечка в атмосферу в камере, расположенной напротив пружины, процессор 18 сдвинет золотниковый клапан 26 для компенсации давления воздуха в этой камере. Это к тому же разгерметизирует камеру с пружиной, так что поршневой исполнительный механизм ведет себя так же эффективно, как и пружинно-диафрагменный исполнительный механизм. Графики расхода через первое и второе выпускные окна 52, 54 при такой утечке показаны на фиг.4А. Изначально существует номинальный расход через оба выпускных окна 52, 54 по причине существования нормальной утечки в системе. Когда утечка развивается в точке А, расход по направлению к камере с утечкой будет увеличиваться до величины, равной количеству воздуха, выпущенного в атмосферу, как показано сплошной линией на фиг.4А. Для камеры с пружиной расход будет временно отрицательным при движении исполнительного механизма в новое положение, но со временем вернется к значению около нуля после того, как камера разгерметизируется, как показано прерывистой линией на фиг.4А. К тому же, переходное давление в исполнительном механизме будет приблизительно равно одной второй значения давления в камере, расположенной напротив пружины.

Если утечка развивается в камере исполнительного механизма, снабженной пружиной, позиционер 14 не подает компенсирующий воздух, поскольку это потребовало бы от позиционера выпустить воздух (и уменьшить усилие) из камеры, противоположной пружине. Соответственно, процессор 18 позволяет камере с пружиной разгерметизироваться и будет управлять клапаном, регулируя давление в противоположной камере. В устойчивом состоянии расход воздуха к камере с пружиной будет около нуля, расход воздуха из камеры, противоположной пружине, будет около нуля, а переходное давление будет равно половине значения давления в камере без пружины. Следовательно, выявляя пониженное среднее давление в профилях расхода через каждое окно, может быть выявлено существование и определено место утечек.

Вычисления расхода могут быть в дальнейшем использованы диагностическим блоком для выявления утечек, происходящих при прохождении управляющей текучей среды из одной камеры исполнительного механизма в другую, таких как утечка в кольце поршня. Выявление такой утечки может представлять трудность при использовании традиционной техники измерений в случае, когда камера может оставаться под давлением. Если утечка, например, ведет к протеканию управляющей текучей среды из нижней камеры 58 в верхнюю камеру 56, позиционер 14 сдвинет золотник для компенсации давления управляющей текучей среды в нижней камере 58. Однако в то же время управляющая текучая среда потечет из нижней камеры 58 к верхней камере 56 и обратно к золотниковому клапану 26.

График, иллюстрирующий профили расхода текучей среды через каждое из выпускных окон 52, 54 в случае утечки через кольцо поршня, представлен на фиг.4С, где расход текучей среды через первое выпускное окно 52 показан пунктирной линией, тогда как расход текучей среды через второе выпускное окно 54 показан сплошной линией. Первоначально каждое окно имеет номинальный расход в атмосферу. Когда утечка через кольцо поршня развивается, расход через второе выпускное окно 54 растет, тогда как расход через первое выпускное окно 52 пропорционально снижается. В отличие от обычных датчиков расхода, которые не определяют направление потока текучей среды, уравнение расхода указывает на направление потока, где положительное значение означает направление потока текучей среды в исполнительный механизм, тогда как отрицательное значение означает направление потока из исполнительного механизма. Соответственно, отслеживая поток текучей среды через первое и второе выпускные окна 52, 54, процессор 18 может выявить возникшую ситуацию, в которой расход текучей среды через одно окно является положительным, тогда как расход текучей среды через другое окно является отрицательным, и генерирует сигнал неисправности.

В дополнение к выявлению утечек управляющей текучей среды и закупорок на пути до исполнительного механизма датчики давления и смещения золотникового клапана также могут быть использованы для выявления неисправностей в I/P конвертере 24, расположенном выше по потоку от золотникового клапана 26. Различные типы неисправностей могут случаться в I/P конвертере 24, что может нарушить или остановить поток текучей среды к золотниковому клапану 26, тем самым нарушая или прекращая работу регулирующего клапана. Так как специфические компоненты I/Р конвертера, такие как заслонка 40, не применимы напрямую к сервоуправлению, эти компоненты обычно не оснащаются датчиками. Однако выявлено, что датчики, установленные на золотниковом клапане 26, могут быть использованы для выявления внутреннего состояния компонентов I/Р конвертера.

Перед описанием характерных неисправностей, которые могут случаться в I/Р конвертере 24, необходимо отметить, что источник 30 управляющей текучей среды, который обеспечивает поступление управляющей текучей среды под давлением к I/Р конвертеру, может выйти из строя, и поэтому на такую неисправность необходимо обратить внимание до рассмотрения других неполадок в самом I/Р конвертере. Соответственно, сигнал, поступающий от датчика 85 давления, может быть также использован для выявления потери давления в источнике 30 управляющей текучей среды.

Одной из неисправностей, которая может случиться внутри I/Р конвертера 24, может являться полное закупоривание первичного сопла 36. Когда первичное сопло закупорено, давление на диафрагме 45 будет падать, так что пружина 82 сдвинет золотниковый клапан 70 к отметке нулевого (или отрицательного) давления, что ведет к соответствующему смещению исполнительного механизма. Процессор 18 увеличит управляющий сигнал к катушке соленоида 42 в попытке закрыть или перекрыть форсунку 38, которая при нормальных условиях увеличивала бы давление управляющей текучей среды, выходящей из выпускного канала 44. Вместо этого закупоренное первичное сопло 36 полностью прекращает поток управляющей текучей среды.

Неисправность может также появиться, когда минеральные отложения или другие загрязняющие вещества нарастают на заслонке 40 так, что форсунка 38 полностью закупоривается. В этом случае давление управляющей текучей среды, выходящей из выпускного канала 44, увеличивается до уровня давления подачи и принуждает золотниковый клапан двигаться от нулевого положения к положительному положению, тем самым смещая исполнительный механизм. В ответ процессор 18 будет понижать управляющий сигнал к I/P конвертеру 24 в попытке открыть или раскрыть форсунку 38.

В качестве альтернативы первичное сопло может быть частично закупоренным. Как и при полностью закупоренном сопле, частичное закупоривание будет вести к увеличению управляющего сигнала, так как процессор 18 пытается компенсировать пониженное давление воздуха к форсунке 38. Частично закупоренное первичное сопло будет замедлять движение золотникового клапана в ответ на изменения сигнала I/Р конвертера. Увеличенная временная константа может, однако, быть результатом низкой температуры окружающей среды, которая придает жесткость диафрагме. В любом случае, когда управляющий сигнал I/Р высок и все другие показатели на должном уровне, тогда это может означать, что первичное сопло частично закупорено.

Подобным образом форсунка 38 может быть частично закупоренной. Частичное закупоривание форсунки 38 также влияет на временную константу I/Р конвертера, которая, как указано выше, может быть причиной влияния изменения температуры окружающей среды на диафрагму. Соответственно, низкий управляющий сигнал I/Р в сочетании со всеми остальными номинальными показателями может выявлять частичную закупорку форсунки.

Другая неисправность может возникнуть в результате дефекта выпускного уплотнительного кольца 46. Для компенсации утечки через кольцо 46 процессор 18 будет увеличивать управляющий сигнал, но временная константа I/P конвертера не будет значительно изменена. Соответственно, дефект выпускного кольца 46 повлияет на работу управляющего контура, подобно случаю с закупоренным первичным соплом 36.

Другие неисправности в дополнение к тем, которые специально были описаны выше, так же могут случаться в I/P конвертере. Например, катушка соленоида 42 может быть неисправна или заслонка 40 может быть сломана. Пока не будет возможности распознать конкретную неисправность, каждая ошибка может быть выявлена отслеживанием значительных отклонений в управляющем сигнале к I/P конвертеру. Это может быть выполнено установкой линейного или нелинейного цифрового фильтра управляющего сигнала для удаления высокочастотной составляющей и поиска отклонений от нормальных рабочих условий.

Для облегчения выявления и определения характеристик различных неисправностей в I/P конвертере 24 диагностический блок позиционера 14, такой как процессор 18 и память 20 или удаленный процессорный узел 19, имеющий процессор и память, могут быть запрограммированы для выполнения программы диагностики, основанной на параметрах, измеренных различными датчиками позиционера 14. Программа диагностики может включать одну или более логических подпрограмм, в которых измеренные параметры охарактеризованы для создания шаблона неисправностей, который может быть использован для идентификации одной или более корневых причин неисправностей.

Перед тем, как быть охарактеризованной, неисправность должна быть выявлена. Программа диагностики может быть составлена для выявления непрерывных отклонений в управляющем сигнале I/Р. Управляющий сигнал I/Р может быть установлен на уровне около 70% для центровки узла клапана для управляющей текучей среды пневматического усилителя в его нулевом положении. Нормальный рабочий диапазон для управляющего сигнала может составлять 60-80%. Соответственно, диагностическая программа может выдавать сигнал неисправности, когда управляющий сигнал I/Р выходит за пределы нормального диапазона (т.е. меньше, чем 60%, или больше, чем 80%). Порядковый статистический фильтр может быть использован для удаления нормальных скачков, так что сигнал ошибки выдается тогда, когда управляющий сигнал I/Р выходит за пределы нормального диапазона на протяжении длительного периода времени. В качестве альтернативы диагностический блок может быть запрограммирован для отслеживания больших смещений узла клапана для управляющей текучей среды от номинального положения или для отслеживания сигнала ошибки (т.е. отклонения опорных сигналов перемещения штока клапана, давления выпускного окна или другого параметра регулирования) для запуска анализа неисправности. В любом случае, как только неисправность была выявлена, сначала должно быть проверено давление управляющей текучей среды в источнике 30 для исключения таковой в качестве причины неисправности.

Как только неисправность выявлена, она может быть охарактеризована с целью определения ее общего или конкретного расположения в управляющем контуре. После выявления отклонения в управляющем сигнале I/Р месторасположение неисправности может быть установлено при просл