Узел топливного элемента

Иллюстрации

Показать всеИзобретение относится к узлу топливного элемента, в котором топливный элемент встроен в композитную слоистую конструкцию. Согласно изобретению узел топливного элемента содержит топливный элемент, встроенный в композитную слоистую конструкцию, содержащую материал сердцевины, внутрь которого заделан этот топливный элемент. Топливный элемент содержит электролитную мембрану с первой и второй лицевыми поверхностями и первый и второй электроды, размещенные прилегающими к соответствующим лицевым поверхностям электролитной мембраны. Первый и второй электроды являются подсоединяемыми к электрической цепи. Материал сердцевины обеспечивает опору для заделанного в него топливного элемента и проточное сообщение через материал сердцевины, обеспечивая возможность прохождения одной или более текучих сред к первому и второму электродам. Техническим результатом является повышение эксплуатационных характеристик. 4 н. и 38 з.п. ф-лы, 18 ил.

Реферат

Изобретение относится к узлу топливного элемента, в котором топливный элемент встроен в композитную слоистую конструкцию.

Композиты приобретают популярность в самых различных отраслях промышленности по ряду причин, таких как хорошая механическая прочность при низких по сравнению с классическими материалами плотностях, электроизоляционные свойства, стойкость к коррозии и простота использования. В большинстве областей применения они обеспечивают пассивный конструктивный объем в готовом изделии, и уже на них монтируют отдельные функциональные элементы, такие как электронные системы.

Композиционные материалы представляют собой конструкционные материалы, выполненные из двух или более компонентов, которые совместно работают на повышение эксплуатационных характеристик целого. Одним компонентом часто является прочное волокно, такое как стекловолокно, кварцевое, кевларовое (Kevlar®) или углеродное волокно, которое придает композиту свою прочность на растяжение, в то время как другим компонентом (называемым матрицей) часто является смола, такая как сложный полиэфир или эпоксид, который связывает эти волокна друг с другом и обычно делает весь материал крепким и жестким. В некоторых композитах вместо или помимо волокон используются агрегаты.

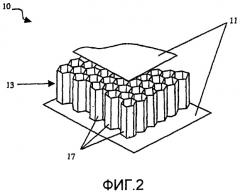

Композитные слоистые конструкции представляют собой композит особой формы, состоящий из отдельных материалов, тесно связанных друг с другом с образованием единого целого. Обычно он имеет вид плиты или панели (которая может быть далее встроена в какое-либо иное изделие). Такие конструкции обычно выполнены из двух внешних обшивок с простирающимся между ними материалом сердцевины. В некоторых случаях могут быть использованы многочисленные материалы сердцевины, и между каждым из них могут быть введены дополнительные материалы обшивки. В некоторых случаях внешняя обшивка может быть обеспечена самим материалом сердцевины (например, в тех случаях, когда материал сердцевины герметизируют по его лицевой поверхности, например, с помощью термической обработки).

Подходящие материалы обшивки включают в себя композиционные ламинаты и листы металла (например, алюминия, нержавеющей стали, мягкой низкоуглеродистой стали); действительно, алюминиевые листы могут быть уложены слоями вместе с композиционными препрегами с образованием структуры, подобной фанере. Выбор обшивки будет зависеть от конечного назначения применения.

Известные материалы сердцевины включают сотовую панель, пену, древесину, сердцевину с жесткой связкой (truss core), слоистую сердцевину, экструдированные продукты и трехмерные полотна, выбор которых зависит от конечного назначения применения по таким факторам, как прочность, жесткость, воспламеняемость, формуемость и легкость механической обработки. Сотовая панель, пена и некоторые трехмерные полотна могут быть в общем охарактеризованы как «ячеистые» материалы.

«Сотовая панель» - это общее наименование ряда продуктов, имеющих сотовую или шестиугольную форму. Использовали и такие формы, как круглая, эллиптическая и квадратная, но предпочтительной является шестиугольная форма. Сотовая сердцевина может быть создана из арамидной бумаги (такой как Nomex® или Tyvec®, - обе от DuPont), алюминиевой фольги, крафт-бумаги, тонких слоистых стеклопластиков и листов термопласта. Этот материал может быть либо гофрирован, либо соединен в узлах ячеек, растянут и термоотвержден с образованием шестиугольной структуры.

Пеноматериалы сердцевины основаны на ячеистой структуре без каких-либо наблюдаемых порядка или периодичности ячеек. Существуют три различных типа: пена с открытыми ячейками, пена с закрытыми ячейками и армированная пена. В пенах с открытыми ячейками пустоты (поры) соединены друг с другом, обеспечивая возможность прохождения сквозь эту пену газов и т.п. В пенах с закрытыми ячейками пустоты являются отдельными, разделенными стенками материала. Армированные пены обычно представляют собой сочетание из двух или более образующих пену материалов, при этом один из этих материалов обеспечивает армирование (усиление). Например, стекло и смола могут комбинироваться с образованием армированной пены, общепризнанно называемой синтетической пеной, при этом армирование обеспечивает смола. Существуют и другие армированные пены, в состав которых входит армирование металлом, такие как алюминиевая пена, которая состоит из алюминия и керамики. В целом, структуры с закрытыми ячейками обеспечивают лучшие механические эксплуатационные характеристики, а структуры с открытыми ячейками дают лучшие свойства снижения уровня шума/звукоизоляции. Пены могут быть выполнены из самых разнообразных материалов, включая уретаны, фенолы и термопласты. Выбор будет зависеть от специальных требований при применении.

Трехмерные полотна, такие как тканые материалы с разреженным переплетением, позволили инженерам и конструкторам придавать изделиям большую гибкость без ущерба для функциональности. Такие сердцевины могут обеспечить решения проблем специальных конструкций, но очень редко способны обеспечить лучшее общее решение, чем более общепризнанные материалы сердцевины из сотовой панели, пены и древесины.

Топливные элементы представляют собой электрохимические устройства, которые преобразуют химическую энергию в электрическую энергию без горения. В отличие от нормальной аккумуляторной батареи, топливный элемент может непрерывно вырабатывать электричество до тех пор, пока в него подается топливо. Топливные элементы с протонообменной мембраной («ПОМТЭ» или PEMFC), также известные как топливные элементы с мембраной из полимерного электролита, представляют собой низкотемпературные, обычно компактные топливные элементы, которые были разработаны с целью использования в связанных с транспортом областях применения, а также для применения в портативных приборах, таких как мобильные телефоны.

Традиционный ПОМТЭ содержит ионообменную мембрану (тонкую полимерную мембрану, такую как Nafion® от DuPont), проложенную между анодом и катодом, но находящуюся в контакте с ними. Эти два электрода подсоединены к электрической цепи. На анод подается топливо, такое как газообразный водород, где оно диссоциирует согласно следующей полуэлементной реакции с образованием протонов, которые проходят сквозь электролитную мембрану:

H2→2H++2e-

Одновременно с этим окислитель, такой как кислород или воздух, подается на катод, где протекает взаимодополняющая полуэлементная реакция:

1/2O2+2H++2e-→H2O.

При этом между анодом и катодом устанавливается электрический ток, и при использовании чистого водорода единственным побочным продуктом такого элемента является вода.

Анод и катод в типичном случае представляют собой катализаторы на основе платины на углеродном носителе. Они могут быть нанесены методом печати на пористую углеродно-волокнистую бумагу, которая образует газодиффузионный слой (ГДС). Этот узел анод-мембрана-катод, обычно называемый «мембранно-электродным узлом» (МЭУ), в типичном случае прокладывается между электропроводными графитовыми пластинами. Эти «пластины-сепараторы» или пластины с «полем течения» снимают ток, содействуют доставке топлива и окислителя к поверхностям соответственно анода и катода и обеспечивают отвод воды, образовавшейся во время работы такого элемента.

Например, в US-A-6878477 обсуждается распределение проточных каналов в анодной и катодной пластинах с полем течения. В US-A-6913846 раскрыта система на топливных элементах, содержащая пластину с полем течения, которая выполнена с возможностью обеспечивать средства для осуществления этапа подготовительной реакции перед тем, как топливо достигнет анода. В обоих случаях, что типично в традиционных конструкциях топливных элементов, эти пластины снабжены на своей поверхности каналами для распределения текучей среды по поверхности электрода. Такие пластины с полем течения часто являются дорогостоящими в производстве, в типичном случае требуя механической обработки для получения сложных проточных трактов для газов в твердых графитовых пластинах. В WO-A-03/073548 предлагается использование пористого газораспределительного материала с образованными в нем каналами для диспергирования текучей среды по всему электроду. Однако такому пористому слою требуется сложный каркас для поддержания его и подачи текучей среды. По сути, достигается мало выгод. В WO-A-2002/027838 предлагается использование тонкого слоя металлической пены, установленного на фольге, для диспергирования текучей среды по всему электроду. Однако он также зависит от сложной каркасной конструкции для обеспечения опоры и подачи текучей среды.

В некоторых примерах множество мембранно-электродных узлов (МЭУ) собирают вместе с образованием пакетной батареи, в которой одинаковые электроды близлежащих МЭУ обращены друг к другу. Затем по всей батарее на чередующихся поверхностях между МЭУ могут быть подключены коллекторы, подводящие и отводящие соответственно газообразные топливо и окислитель. Эта серия топливных элементов, т.е. «батарея топливных элементов», обычно заключена в корпусе. Эти батарея, корпус и связанное с ними оборудование составляют блок топливных элементов. С учетом внедрения топливных элементов в промышленное производство топливный элемент традиционно рассматривается как отдельно стоящий блок, который реализован по конструкции во многом таким же образом, как и обычная аккумуляторная батарея. Для обеспечения требуемой выходной мощности заданное число топливных элементов размещают пакетом или стопкой, заключают в единый блок и затем встраивают в уже собранную конструкцию.

В US-A-6811918, например, раскрыт ПОМТЭ с полимерными композиционными биполярными пластинами, которые представляют собой электропроводные токосъемники, разделяющие множество МЭУ, уложенных стопкой друг на друга в электрической последовательности. Текучая среда диспергируется по каждому электроду с помощью змеевидных трактов в поверхности пластины перед прохождением через диффузионный слой графитовой бумаги. Цель US-A-6838204 состоит в том, чтобы ограничить проблемы, связанные с укладыванием стопкой множества непрочных ПОМТЭ посредством «держателя», которому придана специальная форма для приема ПОМТЭ-элементов в шахматной или спиральной конфигурации. Подобные сложные конструкции являются дорогостоящими и не были доведены до практического применения. На самом деле подавляющее большинство ПОМТЭ представляют собой опытные экземпляры и демонстрационные образцы. Для доведения ПОМТЭ до крупномасштабного коммерческого использования, даже при внедрении разрабатываемых сейчас различных усовершенствованных материалов, потребуются конструктивные изменения при изготовлении. Кроме того, ПОМТЭ являются относительно непрочными и не могут быть самонесущими, поэтому особенно важной является опора ПОМТЭ в ходе сборки блока топливных элементов. В дополнение к этому, в результате того, что для распределения текучих сред по МЭУ-узлам требуются рамки и сложные пластины с полем течения, узел топливного элемента является тяжелым и громоздким.

В противоположность ПОМТЭ-элементам, твердооксидные топливные элементы (ТОТЭ) работают при высоких температурах в примерно 1000°C для максимизации ионной проводимости мембраны, которая образована из кислородного проводника, такого как легированный оксидом иттрия диоксид циркония. Такая рабочая температура требует, чтобы ТОТЭ выполнялся с использованием главным образом керамических материалов, образующих жесткую конструкцию. Отдельные элементы ТОТЭ располагаются параллельно друг другу и при этом жестко и вплотную прикреплены друг к другу с образованием камеры генерации электроэнергии, при этом газообразный окислитель и газообразное топливо подаются с одной стороны этой камеры генерации электроэнергии, а отработанные выхлопные газы отводятся с другой ее стороны. ТОТЭ обычно предназначены для сферы электроэнергетики.

Для применений в портативных приборах был разработан вариант упомянутого ПОМТЭ, т.е. метанольный топливный элемент прямого действия (ПМТЭ или DMFC). ПМТЭ работает на метаноле, подаваемом непосредственно на анод такого устройства. Сейчас разрабатывается также дополнительно усовершенствованная разновидность, в которой используется проницаемая для текучей среды электролитная мембрана. Смесь воздуха и топлива пропускают через этот элемент, а не по нему. Каждый электрод выполняют с возможностью селективно способствовать реакции либо топлива, либо окислителя. Подобно ПОМТЭ, практические варианты реализации ТОТЭ и ПМТЭ по-прежнему требуют подходящего механизма протекания текучей среды для доставки топлива и воздуха к топливному элементу эффективным образом.

В соответствии с первым аспектом настоящего изобретения узел топливного элемента содержит топливный элемент, встроенный в композитную слоистую конструкцию, содержащую материал сердцевины, внутрь которого заделан топливный элемент, причем топливный элемент содержит электролитную мембрану с первой и второй лицевыми поверхностями и размещенные прилегающими к соответствующим лицевым поверхностям электролитной мембраны первый и второй электроды, подсоединяемые к электрической цепи, при этом материал сердцевины обеспечивает опору для заделанного в него топливного элемента и проточное сообщение через материал сердцевины, позволяя проходить одной или более текучим средам к первому и второму электродам, отличающийся тем, что материал сердцевины содержит ячеистый материал с ячейками, образованными стенками ячеек, причем по меньшей мере некоторые из этих ячеек являются взаимосвязанными для обеспечения возможности прохождения текучей среды между ячейками через выбранные стенки ячеек.

За счет встраивания подобным образом топливного элемента в композитную конструкцию достигается несколько преимуществ. Во-первых, в противном случае пассивная конструктивная деталь, композитная слоистая конструкция, сама становится функциональной посредством использования материала сердцевины в качестве механизма переноса текучей среды (газа или жидкости) к заделанному в него топливному элементу. Поэтому общий объем, занимаемый изделием, требующим топливного элемента, может быть уменьшен путем заключения топливного элемента внутри конструкции этого изделия. Это не только приведет к получению более компактных изделий, но и сделает более привлекательным выбор какого-либо топливного элемента по сравнению с альтернативными источниками электропитания, поскольку они смогут более легко найти применение в ограниченных пространствах. Возможность выбрать, где расположить топливный элемент в конструктивной детали, также позволяет исключить некоторую часть электропроводки за счет позиционирования топливного элемента вблизи к той или тем детали(ям) конструкции, на которую(ые) он подает электроэнергию. Это обеспечивает снижение массы всей конструкции в целом.

Встраивание топливного элемента внутрь композитной конструкции также обеспечивает опору и корпус для деталей этого топливного элемента таким образом, который устраняет потребность в сложных и дорогостоящих корпусах и проточных пластинах для текучей среды. Перенос текучей среды к электродам может легко достигаться и регулироваться за счет подходящей конфигурации материала сердцевины. Присущая такой конструкции прочность обеспечивает защиту для деталей топливного элемента как во время изготовления, так и при применении. Кроме того, композитная конструкция может быть использована для хранения газа или жидкости.

Как будет описано ниже, материал сердцевины может переносить текучую(ие) среду(ы) к электродам целым рядом альтернативных способов. В предпочтительном варианте воплощения материал сердцевины выполнен с возможностью обеспечивать прохождение первой текучей среды к первому электроду и второй текучей среды ко второму электроду, при этом сохраняя разделение между первой и второй текучими средами. Такая компоновка особенно подходит для топливных элементов, которым требуется, чтобы на каждый электрод поступали разные текучие среды. Например, в большинстве ПОМТЭ требуется, чтобы топливо поступало на анод, а воздух или кислород - на катод. Поэтому является предпочтительным, чтобы первая текучая среда содержала текучее топливо, а вторая текучая среда содержала текучий реагент. Предусматривается также, что можно использовать химические решения, альтернативные описанным выше: например, текучий реагент может быть восстановителем. Однако является предпочтительным, чтобы текучий реагент был окислителем.

В зависимости от типа используемого материала сердцевины может применяться один единственный материал сердцевины, который выполнен с возможностью транспортировать эти две текучие среды к топливному элементу по отдельности. Например, может применяться пеноматериал, в котором взаимосвязь пор такова, что первая текучая среда ограничивается одной областью этого материала, а вторая - другой. Подобным же образом, материал сердцевины может иметь образованные в нем первый и второй каналы для прохождения первой и второй текучих сред соответственно к первому и второму электродам.

Однако в предпочтительном варианте воплощения материал сердцевины содержит первый и второй материалы сердцевины, образующие между собой границу раздела, причем эти первый и второй материалы сердцевины отделены вдоль по меньшей мере части границы раздела промежуточным слоем, который является по существу непроницаемым для текучей среды. Это обеспечивает особенно удобный путь разделения двух текучих сред, так как каждая из них может быть ограничена в своем материале сердцевины промежуточным слоем. Материалы сердцевины сами могут налагать дополнительные ограничения на протекание текучей среды, например, за счет наличия образованных в них каналов, но могут и содержать материалы, сквозь которые текучая среда свободно перемещается, например, пену с открытыми ячейками.

Удобно, если электролитная мембрана размещена на границе раздела между первым и вторым материалами сердцевины, причем по меньшей мере часть этой мембраны расположена в той области границы раздела, на которую не простирается промежуточный слой, так что первая лицевая поверхность электролитной мембраны упирается в первый материал сердцевины, а вторая лицевая поверхность упирается во второй материал сердцевины. При такой конфигурации мембрана сама по себе локально разделяет эти два материала сердцевины и при этом удачно расположена для приема текучей среды от каждого из них. Более того, мембрана может опираться на границу раздела и/или на промежуточный слой. Следует отметить, что мембрана необязательно размещается в плоскости границы раздела или промежуточного слоя и может быть смещена в любую сторону от границы раздела, при условии, что первая и вторая лицевые поверхности упираются в первый и второй материалы сердцевины соответственно.

Предпочтительно, электролитная мембрана размещена по существу параллельно границе раздела, причем ее первая и вторая лицевые поверхности располагаются на противоположных сторонах мембраны. Вместе с тем, мембрана могла бы располагаться под углом к границе раздела, например, перпендикулярно, если это желательно. Например, указанные два электрода могли бы размещаться на одной и той же стороне мембраны, и в этом случае первая и вторая лицевые поверхности были бы образованы одной и той же лицевой поверхностью мембраны.

Преимущественно, промежуточный слой снабжен проходящим насквозь отверстием, внутри которого размещена электролитная мембрана. Это обеспечивает опору для мембраны со всех ее краев. Альтернативно, мембрана могла бы размещаться на одном конце промежуточного слоя, или за ним. Предпочтительно, электролитная мембрана встроена в промежуточный слой. Это облегчает изготовление, поскольку МЭУ топливного элемента может быть выполнен с промежуточным слоем, действующим в качестве опоры. Например, мембрана и, необязательно, электроды могли бы быть совместно отверждены, вклеены или вварены в промежуточный слой слоистой конструкции. На этом промежуточном слое могли бы быть также предусмотрены проводка или проводящие дорожки для подсоединения электродов к электрической цепи.

В еще одном варианте воплощения выгодно выбрать электролитную мембрану, которая является проницаемой для текучей среды, позволяя текучей среде, поступающей на эту мембрану у ее первой лицевой поверхности, проходить сквозь нее к ее второй лицевой поверхности, и наоборот. Таким образом, с помощью материала сердцевины текучую среду необходимо непосредственно транспортировать только к одному электроду; транспортировка ко второму совершается самой мембраной. Поэтому материал сердцевины преимущественно выполнен с возможностью обеспечивать прохождение текучей среды ко второму электроду через электролитную мембрану. Например, материал сердцевины может образовывать один единственный канал. Предпочтительно, однако, когда материал сердцевины выполнен с возможностью обеспечивать впускной тракт текучей среды к первому электроду и, через электролитную мембрану, ко второму электроду и выпускной тракт текучей среды от этого второго электрода, при этом сохраняя разделение между впускным и выпускным трактами. Это направляет поток текучей среды через мембрану в одном единственном направлении. В предпочтительном варианте воплощения это достигается с помощью материала сердцевины, который содержит первый и второй материалы сердцевины, образующие между собой границу раздела, причем эти первый и второй материалы сердцевины отделены вдоль по меньшей мере части их границы раздела промежуточным слоем, который является по существу непроницаемым для текучей среды, при этом первый материал сердцевины обеспечивает впускной тракт текучей среды, а второй материал сердцевины обеспечивает выпускной тракт текучей среды.

Эти конфигурации являются особенно подходящими для работы на основе одной единственной подаваемой текучей среды. Поэтому предпочтительно, чтобы такая текучая среда содержала смесь первой и второй текучих сред. Удобно, когда первая текучая среда содержит текучее топливо, а вторая текучая среда содержит текучий реагент. В типичном случае текучий реагент представляет собой окислитель.

В любом из описанных выше вариантов реализации является предпочтительным, чтобы первый электрод давал селективный отклик на первую текучую среду, а второй электрод давал селективный отклик на вторую текучую среду. В случае смешанной текучей среды это позволяет реагировать на каждом из электродов одному единственному компоненту, приводя, в результате, к более высокому и более стабильному электрическому току. В случае, если текучие среды являются отдельными, селективное конструктивное решение двух электродов может быть использовано для оптимизации их рабочих характеристик.

Материал сердцевины может транспортировать текучую(ие) среду(ы) непосредственно к соответствующему электроду. Однако в определенных вариантах воплощения является предпочтительным, чтобы рядом с первым электродом и в проточном сообщении с ним была предусмотрена первая диффузионная область, причем материал сердцевины выполнен с возможностью обеспечивать прохождение текучей среды к этой первой диффузионной области. Диффузионная область содействует распределению текучей среды по поверхности электрода, способствуя эффективной реакции.

Также предпочтительно, рядом со вторым электродом и в проточном сообщении с ним предусмотрена вторая диффузионная область, причем материал сердцевины выполнен с возможностью обеспечивать прохождение текучей среды к этой второй диффузионной области.

Диффузионная(ые) область(и) может(могут) содержать слой диффузионной среды, такой как графитовая бумага. Вместе с тем, является предпочтительным, чтобы первая и/или вторая диффузионная область были выполнены заодно с материалом сердцевины, который, в пределах этой диффузионной области, выполнен с возможностью распределять текучую среду по существу по всему соответствующему электроду. Таким образом, может быть снижено количество деталей, а, значит, и сложность сборки. Кроме того, диффузионная область может быть приспособлена к конкретному применению.

Конкретный материал, используемый в качестве материала(ов) сердцевины, будет зависеть от целевого применения. В одном конкретном варианте воплощения удобно, чтобы ячеистый материал представлял собой сотовую панель с ячейками, образованными непроницаемыми для текучей среды стенками ячеек, причем по меньшей мере некоторые из этих ячеек являются взаимосвязанными перфорационными отверстиями в выбранных стенках ячеек. Такая сотовая панель может быть изготовлена, например, из алюминия.

Альтернативно, ячеистый материал может преимущественно представлять собой пену, содержащую пустоты, причем по меньшей мере некоторые из этих пустот соединены, чтобы позволить проходить текучей среде. Взаимосвязи между пустотами могут быть образованы в этом материале естественным образом или же могут быть привнесены в него после образования материала, например, лазером или механической обработкой. В еще одном примере ячеистая структура представляет собой трехмерное полотно, у которого по меньшей мере некоторые из его ячеек образованы проницаемыми для текучей среды стенками. Например, это полотно может быть выполнено из полиэфирного войлока. Предпочтительно, по меньшей мере часть ячеек в трехмерном полотне обработана смолой для предотвращения прохождения сквозь них текучей среды. Таким образом, в данном материале могут быть созданы каналы согласно требованию конкретного применения.

Также альтернативно, материал сердцевины или по меньшей мере один из первого и второго материалов сердцевины мог бы преимущественно содержать трехмерное полотно, включающее в себя проточные каналы текучей среды, такое как разреженный тканый материал. В этом случае материал сам по себе мог бы быть проницаемым или непроницаемым для текучей среды.

В зависимости от применения и выбранных материалов, может оказаться целесообразным изменять присущие материалу сердцевины свойства протекания текучей среды. Поэтому предпочтительно, чтобы материал сердцевины или по меньшей мере один из первого и второго материалов сердцевины был снабжен выполненными механической обработкой проточными каналами.

Если в конструкции применяется более чем один материал сердцевины, то для каждого из них могут использоваться различные материалы и/или механическая обработка. Например, если первая текучая среда должна транспортироваться первым материалом сердцевины, а другая текучая среда - вторым, то может оказаться целесообразным выбрать первый и второй материалы сердцевины соответствующими свойствам тех текучих сред, которые они должны транспортировать. Альтернативно, и первый, и второй материалы сердцевины могли бы содержать один и тот же материал.

Предпочтительно, и первый, и второй электроды содержат пористый катализатор, диспергированный на проницаемой для текучей среды пленке. Это гарантирует, что для катализа реакции имеется большая площадь поверхности и делает возможным прохождение ионов (обычно протонов) к электролитной мембране. Преимущественно, рядом с каждым электродом размещен диффузионный слой для текучей среды. Это обеспечивает лучшее диспергирование текучей среды по электродам.

Как описано выше, в результате реакции в топливном элементе могут производиться продукты выхлопа, такие как вода. Поэтому является предпочтительным, чтобы материал сердцевины был также выполнен с возможностью обеспечивать прохождение выхлопной текучей среды наружу от по меньшей мере одного из электродов. Это предотвращает накопление текучей среды в топливном элементе.

Предпочтительно, на внешней стороне материала сердцевины предусмотрен материал обшивки. Он служит для герметизации и защиты материала сердцевины и усиления композитной конструкции. В некоторых примерах материал сердцевины сам по себе может обеспечивать функцию герметизации. Такая обшивка может быть предусмотрена на одной стороне конструкции, но предпочтительно она предусмотрена на обеих сторонах. Преимущественно, обшивка связана с материалом сердцевины.

В соответствии со вторым аспектом настоящего изобретения предложена матрица топливных элементов, которая содержит множество узлов топливного элемента согласно первому аспекту настоящего изобретения, причем это множество топливных элементов встроены в одну композитную конструкцию, и материал сердцевины выполнен с возможностью обеспечивать прохождение одной или более текучих сред к каждому из этих топливных элементов. Таким образом, несколько топливных элементов могут быть встроены в одну композитную конструкцию. Материал сердцевины может подавать текучие среды к множественным топливным элементам, работающим либо по отдельности, либо коллективно. Преимущественно, материал сердцевины выполнен с возможностью обеспечивать прохождение текучей среды к по меньшей мере двум из топливных элементов по общему тракту. Это обеспечивает дополнительную экономию пространства и уменьшает сложность различных каналов, которые потребовались бы в противном случае.

Предпочтительно, материал сердцевины содержит множество материалов сердцевины, каждый из которых отделен от следующего границей раздела, и на каждой из этих границ раздела размещен по меньшей мере один топливный элемент. Топливные элементы, размещенные на смежных границах раздела, необязательно должны быть совмещены (выровнены) друг с другом, а, наоборот, могут быть преимущественно смещены вбок вдоль границ раздела. В одном конкретном примере материал сердцевины содержит первый, второй и третий материалы сердцевины, каждый из которых отделен границей раздела, причем на каждой из этих границ раздела размещен по меньшей мере один топливный элемент. Как описано выше в отношении первого аспекта изобретения, удобно, чтобы на каждой границе раздела был размещен непроницаемый для текучей среды промежуточный слой, а электролитные мембраны каждого топливного элемента были встроены в эти промежуточные слои.

Также предложены способы изготовления узла топливного элемента и матрицы топливных элементов согласно первому и второму аспектам изобретения.

В соответствии с третьим аспектом изобретения, способ изготовления узла топливного элемента содержит следующие этапы:

(A) обеспечение первого материала сердцевины, который позволяет проходить сквозь него текучей среде;

(B) прикрепление первой стороны топливного элемента, причем топливный элемент содержит электролитную мембрану с первой и второй лицевыми поверхностями и размещенные прилегающими к соответствующим лицевым поверхностям электролитной мембраны первый и второй электроды, подсоединяемые к электрической цепи, к первому материалу сердцевины в таком положении, при котором текучая среда в первом материале сердцевины может контактировать с первой стороной топливного элемента; и

(C) обеспечение второго материала сердцевины, который позволяет проходить сквозь него текучей среде, и прикрепление его ко второй стороне топливного элемента в таком положении, при котором текучая среда во втором материале сердцевины может контактировать со второй стороной топливного элемента,

так что топливный элемент заделывают внутри результирующего материала сердцевины; и встраивание этого узла в композитную слоистую конструкцию, отличающийся тем, что по меньшей мере один из первого и второго материалов сердцевины содержит ячеистый материал с ячейками, образованными стенками ячеек, причем по меньшей мере некоторые из этих ячеек являются взаимосвязанными для обеспечения возможности прохождения текучей среды между ячейками через выбранные стенки ячеек.

Такая технология обеспечивает опору для непрочного топливного элемента на протяжении всего процесса изготовления и приводит, в результате, к топливному элементу, встроенному в композитную слоистую конструкцию.

Предпочтительно, обеспечение первого материала сердцевины содержит следующие этапы:

(A1) обеспечение ячеистого материала и

(A2) взаимосвязывание по меньшей мере некоторых из ячеек в этом материале для создания проточного тракта текучей среды. Таким образом, конфигурация проточного тракта может быть спроектирована соответствующей применению.

Преимущественно, прикрепление топливного элемента содержит следующие этапы:

(B1) обеспечение непроницаемого для текучей среды промежуточного слоя;

(B2) встраивание электролитной мембраны в этот промежуточный слой;

(B3) нанесение первого и второго электродов на первую и вторую лицевые поверхности мембраны;

(B4) нанесение токосъемников на первый и второй электроды и

(B5) прикрепление промежуточного слоя и топливного элемента к первому материалу сердцевины.

Таким образом, топливный элемент может быть изготовлен с промежуточным слоем, который обеспечивает защиту и опору для непрочных мембраны и электродов.

Предпочтительно, обеспечение второго материала сердцевины содержит следующие этапы:

(C1) обеспечение ячеистого материала и

(C2) взаимосвязывание по меньшей мере некоторых из ячеек в этом материале для создания проточного тракта текучей среды. Поэтому конфигурация второго проточного тракта может быть подобрана для конкретного применения.

Теперь будут описаны примеры узлов топливного элемента в соответствии с настоящим изобретением со ссылкой на нижеследующие чертежи, на которых:

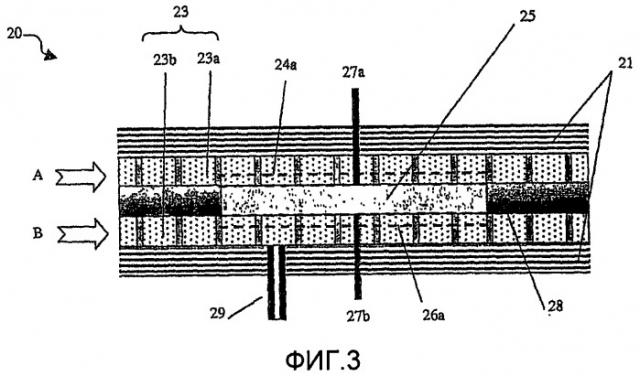

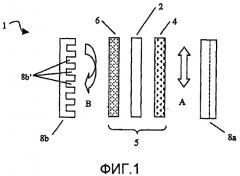

Фиг.1 представляет собой схематичное изображение традиционной компоновки топливного элемента.

Фиг.2 иллюстрирует пример традиционной композитной конструкции, увеличенный для ясности.

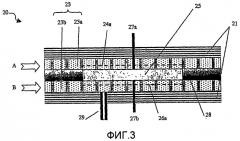

Фиг.3 изображает в поперечном сечении первый вариант воплощения узла топливного элемента в соответствии с изобретением.

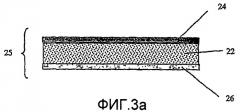

Фиг.3a иллюстрирует часть Фигуры 3 более подробно.

Фиг.4a, 4b и 4c - все иллюстрируют проточные каналы в трех материалах сердцевины, на виде сверху и в поперечном сечении.

Фиг.5 изображает в поперечном сечении второй вариант воплощения узла топливного элемента.

Фиг.6 показывает в поперечном сечении часть третьего варианта воплощения узла топливного элемента.

Фиг.7 изображает в поперечном сечении четвертый вариант воплощения узла топливного элемента.

Фиг.8a и 8b схематично показывают две матрицы топливных элементов.

Фиг.9 изображает матрицу топливных элементов в поперечном сечении.

Фиг.10a, 10b и 10c иллюстрируют пример узла топливного элемента на видах сверху, в перспективе и в поперечном сечении.

Фиг.11a показывает в поперечном сечении пятый вариант воплощения узла топливного элемента.

Фиг.11b показывает вид сверху четвертого варианта воплощения, приведенный в сечении по линии X-X.

Функциональные конструктивные элементы типичного ПОМТЭ 1 схематично показаны на Фигуре 1. Полимерная мембрана 2 размещена между анодом 4 и катодом 6. Эта мембрана 2 содержит материал-электролит, который способен проводить ионы, хотя и является электроизолирующим. Типичным ее примером является Nafion®, который представляет собой хороший проводник протонов (H+). Электроды 4, 6 обычно содержат катализатор на основе платины, диспергированный на проницаемой для текучей среды подкладке, такой как углеродно-волокнистая бумага. Она обеспечивает газодиффузионный слой (не показан), который помогает равномерно диспергировать текучую среду по электроду. Мембрану 2, анод 4 и катод 6 - все вместе называют мембранно-электродным узлом (МЭУ) 5.

Традиционно, рядом с каждым электродом предусмотрены пластины 8a и 8b с полем течения. Эти пластины 8a, 8b управляют течением текучей среды по каждому электроду 4, 6. Первая текучая среда A, содержащая топливо, такое как водород или метанол, направляется пластиной 8a к или по аноду 4. На Фигуре 1 текучая среда A показана протекающей в плоскости изображения, и для этой цели в лицевой поверхности пластины 8a предусмотрены направляющие каналы (