Листовой нагревательный элемент и сиденье, в котором он используется

Иллюстрации

Показать всеИзобретение относится к тонкому листовому нагревательному элементу. Листовой нагревательный элемент содержит электроизолирующую основу, пару электродов и полимерный резистор, электрически соединенный с электродами, включающий в себя смоляную композицию, поперечно сшитую посредством одного атома кислорода и атома азота, и, по меньшей мере, одного волоконного проводника и чешуйчатого проводника, смешанного со смоляной композицией. Смоляная композиция является продуктом реакции реактивной смолы и реакционной смолы. Реакционная смола имеет свойства положительного температурного коэффициента. Волоконный проводник включает в себя одно из следующего: проводящие керамические волоски, проводящие керамические волокна, металлические волокна, изолирующие керамические волоски, изолирующие керамические волокна, углеродные волокна, углеродную нанотрубку и волоконный проводящий полимер. Сиденье содержит листовой нагревательный элемент, выполненный вышеописанным способом, основа может быть расположена со стороны поверхности части для сидения или со стороны поверхности спинки. Техническим результатом является повышение гибкости и снижение затрат на изготовление. 3 н. и 22 з.п. ф-лы, 43 ил.

Реферат

Область техники

Настоящее изобретение относится к тонкому листовому нагревательному элементу, который достаточно гибок для установки в листоформовочное устройство, обладающее отличной надежностью и характеристиками PTC. Кроме того, настоящее изобретение относится к сиденью, в котором используется листовой нагревательный элемент.

Предшествующий уровень техники

Традиционные листовые нагревательные элементы раскрыты в нерассмотренной японской патентной публикации S56-13689, в нерассмотренной японской патентной публикации H8-120182 и в зарегистрированном патенте США № 7049559. В качестве нагревательной части в листовом нагревательном элементе такого типа используется резистор, выполненный посредством нанесения на основу и высушивания резистивной пасты, причем базовый полимер и проводящий материал разрушаются растворителем. Резистор вырабатывает тепло при подаче питания. Как правило, для резистора такого типа используют в качестве проводящего материала углеродную сажу, металлический порошок или графит, а в качестве базового полимера - кристаллическую смолу. Благодаря таким материалам нагревательная часть проявляет характеристики PTC.

На фиг.21 приведен вид сверху традиционного листового нагревательного элемента. На фиг.22 приведен вид в разрезе по линии 22-22 на фиг.21. Как показано на фиг.21 и 22, листовой нагревательный элемент 60 включает в себя основу 50, пару гребнеобразных электродов 51, 52, полимерный резистор 53 и покрывной элемент 54. Электроизолирующая основа 50 выполнена из смолы, такой как полиэфирная пленка. Гребнеобразные электроды 51, 52 образуются посредством нанесения на основу 50 и высушивания проводящей пасты, такой как серебряная паста. Полимерный резистор 53 выполнен посредством нанесения и высушивания резистивной пасты в месте, где подается питание на гребнеобразные электроды 51, 52. Покрывной элемент 53, выполненный из того же материала, что и основа 50, покрывает и защищает гребнеобразные электроды 51, 52 и полимерный резистор 53.

В случае использования в качестве основы 50 и покрывного элемента 54 полиэфирной пленки, на покрывной элемент 54 предварительно наносится смола 55, способная образовывать соединение при сплавлении, такая как модифицированный полиэтилен. Осуществляется нагрев под давлением. Тем самым основа 50 и покрывной элемент 54 соединяются друг с другом посредством смолы 55, образующей соединение при сплавлении. Покрывной элемент 54 и смола 55, образующая соединение при сплавлении, служит для изоляции гребнеобразных электродов 51, 52 и полимерного резистора 53 от внешней среды. Поэтому листовой нагревательный элемент 60 обладает долговременной надежностью.

На фиг.23 приведен схематичный вид в разрезе устройства для прикрепления покрывного элемента 54. В качестве способа нагрева под давлением обычно используется ламинирующее устройство 58, образованное двумя нагревающими валиками 56, 57. Иными словами, подаются основа с предварительно нанесенными гребнеобразными электродами 51, 52 и полимерным резистором 53, и покрывной элемент 54, предварительно покрытый смолой 55, образующей соединение при сплавлении, и осуществляется нагрев под давлением посредством нагревающих валиков 56, 57. Так осуществляется процесс изготовления листового нагревательного элемента 60.

Характеристики PTC представляют собой такие температурные характеристики сопротивления, когда значение сопротивления возрастает по мере роста температуры и значение сопротивления резко возрастает, когда температура достигает определенного уровня. Полимерный резистор 53, обладающий характеристиками PTC, способен придавать листовому нагревательному элементу 60 свойство температурного саморегулирования.

Как описывалось выше, в традиционном листовом нагревательном элементе 60 в качестве основы 50 используется жесткий материал, такой как полиэфирная пленка. Кроме того, он имеет пятислойную структуру, включающую в себя основу 50, нанесенные на нее посредством печати гребнеобразные электроды 51, 52 и полимерный резистор 52, а поверх них расположен покрывной элемент 54. В результате он лишен гибкости, зависящей от материала и толщины основы 50 и покрывного элемента 54. Иными словами, когда листовой нагревательный элемент 60 используется в качестве нагревателя для автомобильного сиденья (нагревателя для нагрева сиденья транспортного средства), он отрицательно влияет на комфортность сиденья, а когда он используется в качестве нагревателя рулевого колеса, он отрицательно влияет на то, насколько удобно держать руль.

Кроме того, поскольку листовой нагревательный элемент получен листоформованием, то при приложении нагрузки к части поверхности, например, при посадке, сила прикладывается ко всему листу, приводя к деформации листового нагревательного элемента 60. В зависимости от деформированной формы, величина деформации тем выше, чем ближе к краю листового нагревательного элемента 60, а затем на части поверхности образуются складки. Возникает вероятность образования трещин в гребнеобразных электродах 51, 52 или в полимерном резисторе 53 в тех местах, где образовались складки. В результате возникает вероятность снижения долговечности.

Кроме того, поскольку используются основа 50 и покрывной элемент 54, например, из полиэфирных листов, не обладающие водопроницаемостью, листовой нагревательный элемент склонен накапливать влагу в случае его использования в качестве обогревателя автомобильного сиденья или обогревателя рулевого колеса. Соответственно, это отрицательно влияет на комфортность сиденья и удобство рулевого колеса при использовании в течение длительного времени.

Сущность изобретения

Настоящее изобретение представляет собой листовой нагревательный элемент, в котором повышается удобство и долговечность при установке в устройстве, которое придает гибкость для поглощения деформации, создаваемой внешними силами. Листовой нагревательный элемент настоящего изобретения имеет электроизолирующую основу, пару электродов, расположенных на основе, и полимерный резистор, электрически соединенный с электродами. Полимерный резистор включает в себя смоляную композицию, поперечно сшитую посредством атома кислорода или атома азота, и по меньшей мере один проводник, выбранный из волоконного проводника и чешуйчатого проводника, который смешивается со смоляной композицией. В отличие от традиционного пятислойного листового нагревательного элемента листовой нагревательный элемент выполнен из трех слоев: основы, электрода и полимерного резистора в данной конфигурации. Соответственно, он может демонстрировать гибкость и позволяет снизить затраты.

Краткое описание чертежей

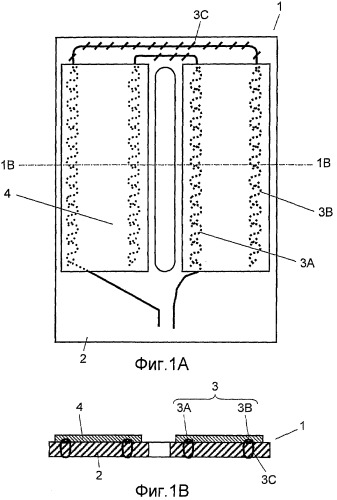

Фиг.1A - вид сверху с изображением листового нагревательного элемента в соответствии с первым примерным вариантом осуществления настоящего изобретения.

Фиг.1B - вид в разрезе листового нагревательного элемента, изображенного на фиг.1A.

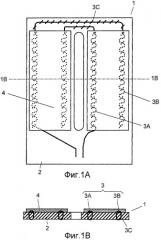

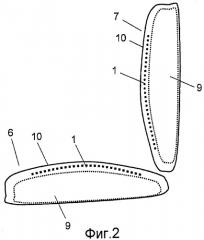

Фиг.2 - вид сбоку в перспективе с изображением сиденья транспортного средства, снабженного листовым нагревательным элементом в примерном варианте осуществления настоящего изобретения.

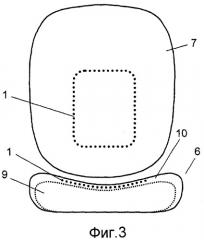

Фиг.3 - вид спереди в перспективе сиденья, изображенного на фиг.2.

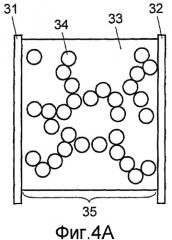

Фиг.4A - схема для описания механизма образования PCT в традиционной конфигурации.

Фиг.4B - схема, демонстрирующая состояние при температуре, повышенной по сравнению с состоянием, изображенным на фиг.4A.

Фиг.4C - схема для описания механизма образования PCT в листовом нагревательном элементе согласно примерным вариантам осуществления настоящего изобретения.

Фиг.4D - схема, демонстрирующая состояние при температуре, повышенной по сравнению с состоянием, изображенным на фиг.4C.

Фиг.5A - вид сверху с изображением другого листового нагревательного элемента в соответствии с первым примерным вариантом осуществления настоящего изобретения.

Фиг.5B - вид в разрезе листового нагревательного элемента, изображенного на фиг.5A.

Фиг.6A - вид сверху еще одного листового нагревательного элемента в соответствии с первым примерным вариантом осуществления настоящего изобретения.

Фиг.6B - вид в разрезе листового нагревательного элемента, изображенного на фиг.6A.

Фиг.7A - вид сверху еще одного листового нагревательного элемента в соответствии с первым примерным вариантом осуществления настоящего изобретения.

Фиг.7B - вид в разрезе листового нагревательного элемента, изображенного на фиг.7A.

Фиг.8A - вид сверху еще одного листового нагревательного элемента в соответствии с первым примерным вариантом осуществления настоящего изобретения.

Фиг.8B - вид в разрезе листового нагревательного элемента, изображенного на фиг.8A.

Фиг.9A - вид сверху листового нагревательного элемента в соответствии со вторым примерным вариантом осуществления настоящего изобретения.

Фиг.9B - вид в разрезе листового нагревательного элемента, изображенного на фиг.9B.

Фиг.10A - вид сверху другого листового нагревательного элемента в соответствии со вторым примерным вариантом осуществления настоящего изобретения.

Фиг.10B - вид в разрезе листового нагревательного элемента, изображенного на фиг.10A.

Фиг.11A - вид сверху еще одного листового нагревательного элемента в соответствии со вторым примерным вариантом осуществления настоящего изобретения.

Фиг.11B - вид в разрезе листового нагревательного элемента, изображенного на фиг.11A.

Фиг.12A - вид сверху еще одного листового нагревательного элемента в соответствии со вторым примерным вариантом осуществления настоящего изобретения.

Фиг.12B - вид в разрезе листового нагревательного элемента, изображенного на фиг.12A.

Фиг.13А - вид сверху еще одного листового нагревательного элемента в соответствии со вторым примерным вариантом осуществления настоящего изобретения.

Фиг.13B - вид в разрезе листового нагревательного элемента, изображенного на фиг.13A.

Фиг.14A - вид сверху листового нагревательного элемента в соответствии с третьим примерным вариантом осуществления настоящего изобретения.

Фиг.14B - вид в разрезе листового нагревательного элемента, изображенного на фиг.14A.

Фиг.15A - вид сверху другого листового нагревательного элемента в соответствии с третьим примерным вариантом осуществления настоящего изобретения.

Фиг.15B - вид в разрезе листового нагревательного элемента, изображенного на фиг.15A.

Фиг.16A - вид сверху еще одного листового нагревательного элемента в соответствии с третьим примерным вариантом осуществления настоящего изобретения.

Фиг.16B - вид в разрезе листового нагревательного элемента, изображенного на фиг.16A.

Фиг.17A - вид сверху еще одного листового нагревательного элемента в соответствии с третьим примерным вариантом осуществления настоящего изобретения.

Фиг.17B - вид в разрезе листового нагревательного элемента, изображенного на фиг.17A.

Фиг.18A - вид сверху еще одного листового нагревательного элемента в соответствии с третьим примерным вариантом осуществления настоящего изобретения.

Фиг.18B - вид в разрезе листового нагревательного элемента, изображенного на фиг.18A.

Фиг.19A - вид сверху еще одного листового нагревательного элемента в соответствии с третьим примерным вариантом осуществления настоящего изобретения.

Фиг.19B - вид в разрезе листового нагревательного элемента, изображенного на фиг 19A.

Фиг.20A - вид сверху еще одного листового нагревательного элемента в соответствии с третьим примерным вариантом осуществления настоящего изобретения.

Фиг.20B - вид в разрезе листового нагревательного элемента, изображенного на фиг.20A.

Фиг.21 - вид в перспективе традиционного листового нагревательного элемента.

Фиг.22 - вид в разрезе листового нагревательного элемента, изображенного на фиг.21.

Фиг.23 - вид в разрезе с изображением схематической конфигурации примера устройства для изготовления традиционного листового нагревательного элемента.

Обозначение позиций на чертежах

| 1 | Листовой нагревательный элемент |

| 2 | Основа |

| 3 | Электрод |

| 3A | Первый электрод (электрод) |

| 3B | Второй электрод (электрод) |

| 3C | Нить |

| 4, 13 | Полимерный резистор |

| 5 | Вспомогательный электрод |

| 6 | Сиденье |

| 7 | Спинка |

| 9 | Основа сиденья |

| 10 | Поверхностная оболочка |

| 11 | Скользкий проводник |

| 12 | Непромокаемая пленка |

| 14 | Вторая основа (покрывной слой) |

| 15 | Щель (участок поглощения деформации) |

| 15A | Зазубрина (участок поглощения деформации) |

| 31,32 | Электрод |

| 33 | Смоляная композиция |

| 34 | Зернистый проводник |

| 35 | Полимерный резистор |

| 38 | Смоляная композиция |

| 39 | Волоконный проводник |

| 50 | Основа |

| 51, 52 | Гребнеобразные электроды |

| 53 | Полимерный проводник |

| 54 | Покрывной материал |

| 55 | Смола, образующая соединение при сплавлении |

| 56, 57 | Нагревающий валик |

| 58 | Ламинирующее устройство |

| 60 | Листовой нагревательный элемент |

Подробное описание предпочтительных вариантов осуществления

Ниже описаны примерные варианты осуществления настоящего изобретения со ссылкой на чертежи. Настоящее изобретение не ограничивается этими примерными вариантами осуществления. Кроме того, возможно надлежащим образом сочетать конфигурации, характерные для каждого примерного варианта осуществления.

Первый примерный вариант осуществления

На фиг.1A и 1B приведены вид сверху и вид в разрезе листового нагревательного элемента в соответствии с первым примерным вариантом осуществления настоящего изобретения. На фиг.2 и 3 приведены вид сбоку и вид спереди с изображением сиденья транспортного средства, снабженного листовым нагревательным элементом, изображенным на фиг. 1A.

Листовой нагревательный элемент 1 включает в себя электроизолирующую основу 2 и первый электрод (называемый далее "электрод") 3A, второй электрод (называемый далее "электрод") 3B и полимерный резистор 4. Далее, электроды 3А, 3В чаще описываются как электроды 3. Электроды 3A, 3B расположены на основе 2 двусторонне симметричным образом по отношению друг к другу и частично пришиты к основе 2 нитью 3C. На основе 2 с расположенными на ней электродами 3 формируются полимерные резисторы 4, которые образуют пленку, полученную экструдированием через T-образную головку. В результате полимерный резистор наплавляется на электроды 3 и основу 2.

В центральном участке листового нагревательного элемента 1 после направления полимерных резисторов 4 на электроды 3 и основу 2 проделывается отверстие. Таким образом формируется листовой нагревательный элемент 1. Выводные провода для подачи питания от источника питания к электродам 3A, 3B не показаны. Кроме того, участок с отверстием не ограничивается центральным участком. Допустимо проделывать отверстия в других частях в зависимости от материала и формы поверхностного слоя 10 сиденья. В таком случае, схема соединений электродов 3 может быть изменена.

В отличие от традиционного листового нагревательного элемента, имеющего пять слоев, включающих в себя основу, полимерный резистор, смолу, образующую соединение при сплавлении, и покрывной материал, листовой нагревательный элемент 1 в этой конфигурации имеет три слоя, включающие в себя основу 2, пару электродов 3 и полимерные резисторы 4. Соответственно, ему легче проявлять гибкость и обеспечивать более низкую стоимость.

Кроме того, электроды 3 пришиты на основе 2. В этой конфигурации можно снизить расходы на материалы, но требуются более высокие трудозатраты на обработку. Однако расходы на обработку можно также снизить, если разместить производство в тех местах, где низка стоимость обработки.

Полимерный резистор 4 электрически соединен с электродами 3 методом сплавления. Таким образом, электроды 3 и полимерные резисторы 4 и основа 2 и полимерные резисторы 4 соответственно соединены друг с другом методом сплавления. В результате электроды 3 расположены между основой 2 и полимерным резистором 4, который электрически соединен с электродами 3.

Основа 2 представляет собой, например, нетканый материал иглопробивного типа, выполненный из полиэфирного волокна. Помимо него предпочтительно использовать тканый материал. Основа 2 предпочтительно пропитана огнезащитным составом и является огнестойкой.

Электроды 3 выполнены, например, из луженых скрученных медных проводов с удельным сопротивлением 0,03 Ом/см или менее. Помимо этого предпочтительно также использовать луженые медные провода в оплетке. Таким образом, используя луженые и скрученные медные провода или луженые медные провода в оплетке для формирования электродов 3, можно сделать электроды 3 недорогими и обладающими отличной гибкостью.

Кроме того, электроды 3 предпочтительно расположены волнообразным образом, как показано на фиг. 1A. В такой конфигурации электроды 3 обладают превосходной гибкостью, поскольку благодаря волнообразной форме имеется достаточный запас по длине, даже когда их растягивают и деформируют. Кроме того, в полимерном резисторе 4 выравнивается электрический потенциал в области, соответствующей ширине волны, и тепловыделяющий участок полимерного резистора 4 становится однородным по качеству.

Полимерный резистор 4 выполнен из пластифицированной смеси волоконного проводника и смоляной композиции. В качестве волоконного проводника можно, например, использовать луженый и легированный сурьмой диоксид титана, который представляет собой волоконную проводящую керамику. В качестве смоляной композиции можно использовать, например, смесь из модифицированного полиэтилена, имеющего карбоксильную группу, в качестве смолы со специфической реакцией, демонстрирующий характеристику PTC, модифицированного полиэтилена, содержащего эпоксидную группу в качестве реактивной смолы, которая вступает в реакцию со смолой со специфической реакцией, и сополимер этиленвинилового спирта в качестве водостойкого компонента смолы.

Кроме того, к полимерным резисторам 4 предпочтительно добавить огнестойкий состав. Благодаря огнестойкому составу можно снизить горючесть смоляного состава, и в результате можно обеспечить не горючесть полимерных резисторов 4. В качестве огнестойкого состава можно использовать фосфорный огнестойкий состав, такой как фосфат аммония и трикреилфосфат, азотный огнестойкий состав, такой как меламин, гуанидин и гуанидилмочевину, или их сочетание. Кроме того, можно использовать неорганические огнестойкие составы, такие как гидроксид магния и триоксид сурьмы, или галогенные огнестойкие составы бромного или хлорного типа.

При изготовлении полимерных резисторов 4 предварительно готовят смесь A, включающую смолу со специфической реакцией, которая проявляет характеристику PTC, водостойкую смолу и волоконный проводник, и предварительно готовят смесь B, образованную из реактивной смолы и огнестойкого состава. Обе смеси смешиваются и экструдируются в пленку через T-образную экструзионную головку. Таким образом изготавливаются полимерные резисторы 4. Массовое соотношение волоконного проводника, смоляной композиции и огнестойкого состава составляет, например, 35:5:60, при этом смола со специфической реакцией, реактивная смола и водостойкая смола используются в равных количествах.

Листовой нагревательный элемент 1 устанавливается в качестве нагревателя в сиденье 6, которое является сиденьем транспортного средства, или в спинку 7, расположенную таким образом, чтобы подниматься от сиденья 6, при этом основа 2 расположена на стороне его поверхности. У сиденья 6 и списки 7 имеются основа 9 сиденья и поверхностная оболочка 10. Основа 9 сиденья, такая как урентановая прокладка, изменяет форму, когда прикладывается нагрузка, при посадке человека на сиденье и возвращает свою первоначальную форму, когда снимают нагрузку. Основа 9 сиденья закрывается поверхностной оболочкой 10. Иными словами, листовой нагревательный элемент 1 снабжен полимерными резисторами 4, расположенными со стороны основы 9 сиденья, а основа 2 расположена со стороны поверхностной оболочки 10. Чтобы соответствовать провисающей части (не показана) сиденья 6 и спинки 7, основу 2 иногда удлиняют (не показано) для цели провисания в центральной части или в периферийной части.

Таким образом, листовой нагревательный элемент 1 расположен вдоль основы 9 сиденья и поверхностной оболочки 10, которые могут изменять форму. Соответственно, листовой нагревательный элемент 1 должен аналогичным образом изменять форму в соответствии с деформацией сиденья 6 и списки 7. Поэтому необходимо разработать различные схемы нагрева и менять положение электродов 3 для достижения цели. Подробное описание здесь опущено.

Пара широких электродов 3A, 3B, расположенных напротив друг друга, расположены вдоль в продольном направлении вдоль внешнего участка листового нагревательного элемента 1. Питание подается от электродов 3A, 3B к полимерным резисторам 4, расположенным поверх электродов 3A, 3B, и тем самым через полимерные резисторы 4 протекает ток, и полимерные резисторы 4 вырабатывают тепло.

Полимерный резистор обладает характеристикой PTC, таким образом, он отображает функцию саморегулирования температуры для регулировки температуры на определенном уровне, когда повышение температуры вызывает повышение значения сопротивления. Иными словами, полимерные резисторы 4 делают листовой нагревательный элемент 1 безопасным и делают ненужной функцию регулировки температуры. Кроме того, листовой нагревательный элемент 1 в качестве обогревателя сиденья, установленного в сиденье транспортного средства, может удовлетворять требованиям комфортности сиденья, негорючести и водостойкости. Требование комфортности сиденья может быть удовлетворено, когда элемент не вызывает шума, напоминающего шум сминаемой бумаги, и аналогичен по характеристике удлинения материалу оболочки сиденья, то есть нагрузка менее 7 кгс вызывает 5% удлинение.

Кроме того, по сравнению с традиционным трубчатым нагревателем листовой нагревательный элемент 1, обладающий характеристикой PTC, может проявлять свойства быстрого нагревания и энергосбережения. Трубчатый нагреватель требует регулятора температуры. Такой регулятор температуры предназначен для включения и отключения питания с целью регулировки температуры нагрева трубчатого нагревателя. Поскольку температура нагревателя при включенном питании повышается до 80°C, необходимо располагать нагреватель на удалении от поверхностной оболочки 10. В то же время в случае листового нагревательного элемента 1 температура нагрева саморегулируется в пределах от 40°C до 45°C. Соответственно, можно расположить листовой нагревательный элемент 1 вблизи поверхностной оболочки 10. Поскольку листовой нагревательный элемент 1 имеет низкую температуру нагрева и может располагаться вблизи поверхностной оболочки 10, можно обеспечить быстрый нагрев и уменьшить потери на рассеяние тепла во внешнюю среду.

Кроме того, листовой нагревательный элемент 1 может быть сделан негорючим благодаря использованию в качестве основы 2 негорючего нетканого материала, а также благодаря использованию в качестве полимерного резистора 4 негорючего волоконного проводника и смешиванию с ними, при необходимости, огнестойкого состава. Сам листовой нагревательный элемент 1 должен удовлетворять требованиям негорючести, установленным американскими стандартами негорючести салонов автотранспортных средств FMVSS302, и соблюдение этих требований может быть обеспечено благодаря расположению основы 2, выполненной из негорючего нетканого материала, на верхней стороне сиденья. В стандартах FMVSS302 критерии негорючести определяются следующим образом. Образец не загорается даже при поднесении к нему газовой горелки в коробчатом испытательном устройстве, либо в пределе полудюйма вглубь толщины поверхности, пламя не распространяется со скоростью свыше 4 дюймов в минуту. Кроме того, в случае тушения в течение 60 секунд оно не распространяется более чем на 2 дюйма от точки возгорания.

Соответственно, стандартам соответствует только то, что обладает свойством самогашения, а также является негорючим или горит со скоростью менее 80 мм/мин в условиях горизонтального горения. Иными словами, негорючесть означает, что при поднесении газового пламени к концу образца, причем газовое пламя, являющееся источником огня, гасится спустя 60 секунд, зажженный участок образца обугливается, но не загорается. Самогашение означает, что даже если образец загорается, он гаснет в пределах 60 секунд или на расстоянии не более 2 дюймов.

Кроме того, предпочтительно использовать для полимерных резисторов волоконный или чешуйчатый проводник. Тем самым улучшается стабильность значения сопротивления. Предполагается, что механизм образования PTC полимерного резистора 4 будет следующим. На фиг.4A-4D приведены концептуальные схемы, описывающие механизм образования PTC. На фиг.4A и 4B используется зернистый проводник 34, такой как углеродная сажа, а на фиг.4C и 4D используется волоконный проводник 39.

В случае полимерного резистора 35, использующего зернистый проводник 34, такого как проводник из углеродной сажи, как показано на фиг. 4A, зернистый проводник 34 имеет структуру, но его проводящий канал находится в состоянии так называемого точечного контакта зерна к зерну. Поэтому, когда между электродами 31, 32 приложен ток, смоляная композиция 33 вырабатывает тепло, как показано на фиг. 4B, и под действием тепла проводящий канал распадается из-за изменения удельного объема. Таким образом получаются температурные характеристики сопротивления, содержащие быстрый рост сопротивления.

С другой стороны, в качестве полимерных резисторов 4 используют волоконные проводники 39. Следовательно, как показано на фиг. 4C, точки контакта образованного проводящего канала имеют большую площадь. Поэтому проводящий канал сохраняется, когда изменение удельного объема невелико. Однако в случае большого изменения удельного объема, например в точке плавления, температурные характеристики сопротивления проявляют значительное изменение сопротивления аналогично случаю с углеродной сажей. Таким образом, в случае полимерного резистора 4 повышается стабильность значения сопротивления из-за увеличения размеров точек контакта благодаря наложению друг на друга волокнистых проводников 39 относительно гистерезиса удельного объема в соответствии с кристаллизацией смоляной композиции 38, которая образует характеристику PTC.

Кроме того, предпочтительно добавить в смоляную композицию 38 полимерных резисторов 4 водостойкую смолу. Тем самым можно придать полимерным резисторам 4 свойство водостойкости. Водостойкость обеспечивает стабильность сопротивления, когда различные виды жидкостей, такие как моторное масло, являющееся неполярным маслом, тормозная жидкость, являющаяся полярным маслом, или органические растворители, такие как низкомолекулярный разбавитель, вступают в контакт с полимерными резисторами 4. Помимо сополимера этиленвинилового спирта можно использовать в качестве водостойкой смолы термопластическую полиэфирную смолу, полиамидную смолу или полипропиленовую смолу, по отдельности или в сочетании.

Чтобы удовлетворить требованиям по удлинению, предъявляемым к листовому нагревательному элементу 1, встроенному в сиденье, необходимо включить в него гибкие полимерные резисторы 4 и гибкую смоляную композицию 38. Наличие гибкости означает, что гибкая смоляная композиция 38 не является кристаллической. Вообще говоря, некристаллическая смола легко набухает, когда вступает в контакт с различного рода жидкостями, и изменяет удельный объем. Это приводит к увеличению значения сопротивления точно так же, как и в случае изменения удельного объема при нагревании. Когда в качестве полимерного резистора используется смоляная композиция, не обладающая водостойкими свойствами, и смоляная композиция набухает, полимерному резистору не просто восстановить значение сопротивления, и потому тепло не вырабатывается. Соответственно, предпочтительно добавить к смоляной композиции 38 высококристаллическую водостойкую смолу. Таким образом, благодаря обладающей гибкостью реактивной смоле, смола со специфической реакцией, которая формирует характеристику PTC, волокнистый проводник и водостойкая смола частично образуют химические связи друг с другом. В результате можно значительно улучшить водостойкие свойства полимерного резистора 4. В случае полимерных резисторов 4, имеющих указанную выше пропорцию смешивания, можно в достаточной степени удовлетворить требованиям стандарта в отношении водостойкости. Более конкретно, изменение значения сопротивления до и после испытания составляет +50% или менее, когда питание подается в течение 24 часов после промежутка в 24 часа после нанесения различного рода жидкостей с последующим оставлением при комнатной температуре в течение 24 часов.

Что касается сочетания функциональной группы реактивной смолы и смолы со специфической реакцией, входящих в состав смоляной композиции 38, то помимо сочетания эпоксидной группы и группы карбоновой кислоты возможно следующее сочетание.

Помимо группы карбоновой кислоты эпоксидная группа для дополнительной полимеризации вступает в реакцию с карбониловой группой, такой как группа малеинового ангидрида, сложноэфирная группа, гидроксильная группа, аминогруппа и т.д. Предпочтительно использовать смолу со специфической реакцией, имеющую одну из таких функциональных групп. Кроме того, в качестве реактивной функциональной группы можно использовать оксазоловую группу или группу малеинового ангидрида. Таким образом, смоляная композиция 38 имеет структуру, сшитую посредством, по меньшей мере, одного из атома кислорода и атома азота. Реактивная функциональная группа реактивной смолы вступает в реакцию с функциональной группой смолы со специфической реакцией, являющейся полярной группой, для обеспечения образования химических связей. Соответственно, можно повысить температурную стабильность по сравнению со случаем использования смолы со специфической реакцией.

Таким образом, поскольку смоляная композиция 38 включает в себя реактивную смолу и смолу со специфической реакцией, которая образует характеристики PTC, волоконный проводник 39 может быть зафиксирован посредством силы сцепления и химических связей реактивной смолы. Кроме того, проводящий канал волоконного проводника 39 стабилизируется благодаря силе химической связи между реактивной смолой и смолой со специфической реакцией.

Когда температура нагрева относительно низка и составляет 40-50°C, как в случае обогревателя сиденья транспортного средства, предпочтительно использовать в качестве смолы со специфической реакцией, обеспечивающей характеристики PTC, сополимер сложного эфира и этилена, такой как сополимер этилена и винилацетата, сополимер этилена и акрилацетата или сополимер этилена и метилметакрилата, который является смолой с низкой температурой плавления. Помимо них можно также использовать в качестве смолы со специфической реакцией реактивную смолу при соответствующей температуре нагрева.

В качестве волоконного проводника 39 помимо проводящего керамического волокна типа оксида титана предпочтительно использовать проводящие керамические волоски или проводящие керамические волокна типа титаната калия, металлическое волокно, такое как медь и алюминий, изолирующее керамическое волокно с проводящим слоем на поверхности, такое как стеклянное волокно с металлическим покрытием, углеродное волокно, такое как углеродное PAN-волокно, углеродную нанотрубку или волоконный проводящий полимер, выполненный из полианилина. Кроме того, вместо волоконного проводника 39 предпочтительно использовать чешуйчатый проводник. В качестве чешуйчатого проводника можно использовать проводящий керамический волосок или металлическую чешуйку, изолирующую керамическую чешуйку или волосок с проводящим слоем на поверхности, такую как чешуйка слюды с металлическим покрытием, или чешуйчатый графит. Кроме того, для обеспечения негорючести полимерных резисторов 4 предпочтительно использовать негорючий материал, такой как металл или керамика.

Ниже описана предпочтительная конструкция для выравнивания распределения потенциала в полимерных резисторах 4. На фиг. 5A приведен вид сверху еще одного листового нагревательного элемента в рассматриваемом примерном варианте осуществления. На фиг. 5B приведен вид в разрезе по линии 5B-5B на фиг. 5A. В этой конфигурации между электродами 3A, 3B имеется множество вспомогательных электродов 5. В остальном конфигурация совпадает с конфигурацией, приведенной на фиг. 1A и 1B.

В конфигурации на фиг. 1A участок между электродами 3a и 3B может быть частично теплоизолирован, тем самым можно повысить значение его сопротивления, что, в зависимости от состояния, приводит к концентрации потенциала. Если состояние сохраняется, температура части полимерных резисторов 4 становится выше, чем на других участках, то есть возникает так называемое явление нагретого провода. Как показано на фиг. 5A, возникновения нагретого провода можно избежать, если выровнять потенциал при помощи вспомогательного электрода 5. В результате возрастает безопасность листового нагревательного элемента 1.

В качестве вспомогательного электрода 5 предпочтительно использовать такой же луженый скрученный медный провод или луженый медный провод в оплетке, который используется для электрода 3, и предпочтительно придать ему волнообразную форму. Число вспомогательных электродов 5 не ограничено. Можно определять число вспомогательных электродов 5 в зависимости от размера полимерного резистора 4 и использовать более одного вспомогательного электрода. Иными словами, по меньшей мере пара вспомогательных электродов 5 расположена параллельно электродам 3 и электрически соединена с полимерными резисторами 4.

Ниже описаны различное взаимное расположение и структура полимерных резисторов 4, электродов 3 и основы 2. На фиг. 6A приведен вид сверху еще одного листового нагревательного элемента в рассматриваемом примерном варианте осуществления. На фиг. 6B приведен вид в разрезе по линии 6B-6B на фиг. 6A. В этой конфигурации полимерные резисторы 4 нанесены тепловым образом на основу 2 в виде пленки, а затем к ним пришиты электроды 3. Их нагревают под давлением для обеспечения электрического соединения между электродами 3 и полимерным резистором 4. Иными словами, электроды 3 выступают над полимерным резистором 4. Материалы для составных элементов те же, что и в конфигурации на фиг. 1A.

Кроме того, в этой конфигурации, как и в конфигурации на фиг. 1A, может быть получен листовой нагревательный элемент 1, используемый в качестве обогревателя сиденья транспортного средства. Кроме того, в конфигурации на фиг. 1A электроды 3 расположены между основой 2 и полимерными резисторами 4, хотя в конфигурации на фиг. 6A, электроды 3 расположены на полимерном резисторе 4. Поэтому легко зафиксировать положение электродов 3, и в центральном участке основы 2 можно надежно пробить отверстие для повышения гибкости. Кроме того, благодаря тому, что электроды 3 можно располагать свободно, процесс прикрепления полимерных резисторов 4 к основе можно выполнять одновременно с изготовлением листовых нагревательных элементов с различными температурными профилями. Предпочтительно также снабдить эту конфигурацию вспомогательными электродами 5, как показано на фиг. 5A.

Ниже описана предпочтительная структура для повышения гибкости листового нагревательного элемента 1. На фиг. 7A приведен вид сверху другого листового нагревательного элемента в рассматриваемом варианте осуществления. На фиг. 7B приведен вид в разрезе по линии 7B-7B на фиг. 7A. В этой конфигурации на полимерных резисторах 4 помещают скользкие проводники 11, а затем на скользкие проводники 11 помещают электроды 3. В остальном конфигурация совпадает с приведенной на фиг. 6A. Скользкие проводники 11, например, представляют собой пленку, полученную при в