Способ изготовления протезно-ортопедических стелек всех типоразмеров

Иллюстрации

Показать всеИзобретение относится к медицинской технике, конкретно к технологии изготовления протезно-ортопедических изделий, и может быть использовано при изготовлении каркасных ортопедических стелек. Изготовление каркаса из упругого материала, выполненного по форме стопы, каркас изготавливается путем впрыска расплавленной полимерной массы, на основе полиамидов, под давлением через литниковую систему пресс-формы, одновременно в объем между внутренними поверхностями съемных пуансонов и матриц левого и правого каркаса протезно-ортопедических стелек, выполненными по оптимальной мастер модели в соответствии с компьютерной программой, соответствующей данному типоразмеру протезно-ортопедических стелек, через боковые поверхности каркасов. Охлаждения съемных пуансонов и матриц происходит водой по каналам охлаждения, выполненных в теле пуансонов и матриц, расстыковки пресс-формы по линии разъема пуансонов и матриц, выталкивание изделия из пресс-формы, затем замены съемных пуансонов и матриц на другой типоразмер, внутренние поверхности которых также выполнены по той же мастер модели в соответствии с компьютерной программой, соответствующей другому типоразмеру. Технический результат при использовании заявленного изобретения позволяет решить задачу создания дешевого и эффективного протезно-ортопедического изделия, обладающего стабильным лечебно-оздоровительным эффектом для каждого типоразмера. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к медицинской технике, конкретно к технологии изготовления протезно-ортопедических изделий, и может быть использовано при изготовлении каркасных ортопедических стелек в качестве вкладных элементов в стандартной и специальной ортопедической обуви всех половозрастных групп пользователей для восстановления или компенсации нарушений функций опорно-двигательного аппарата в области стопы.

Известен способ изготовления ортопедического изделия (см. патент Франции №2406434 от 12.05.79 г.), заключающийся в изготовлении каркаса из двух частей, первой - в виде основы неизменной формы для каждого типоразмера и второй - съемной переменной формы, изготавливаемой для каждого пользователя индивидуально и устанавливаемой в основной каркас симметрично относительно продольной оси каркаса в пяточной области.

Недостатком известного способа изготовления ортопедического изделия является сложность и дороговизна, обусловленные наличием сборочной операции при изготовлении комплекта изделий и индивидуальной подгонкой съемного элемента правой и левой части ортопедического изделия для каждого пользователя.

Кроме того, ортопедические изделия, изготовленные по описанному выше способу, не обеспечивают достаточно эффективные лечебные функции ввиду ограниченной возможности воздействия поверхности основного каркаса на поверхность стопы путем изменения толщины съемного элемента в продольном и поперечном направлении, что не обеспечивает эффективную коррекцию и восстановление нарушенных функций опорно-двигательного аппарата стопы.

Также известен способ изготовления ортопедического изделия (см. патент Франции №2676919 от 26.05.92 г.), заключающийся в изготовлении одним из известных способов набора ортопедических элементов и установке их в ортопедическую обувь в различных комбинациях.

Недостатком известного способа изготовления ортопедического изделия является отсутствие единого каркаса, на котором могут монтироваться все эти элементы в различной комбинации.

Это требует изготовления специальной ортопедической обуви с индивидуальной подгонкой левой и правой частей ортопедического изделия для каждого пользователя, что очень сложно, трудоемко, дорого и требует специальной подготовки специалиста, осуществляющего эти операции.

Наиболее близким способом изготовления протезно-ортопедических изделий к предлагаемому является способ изготовления (см. патент США №3825017 от 13.06.74 г.), заключающийся в изготовлении каркаса путем получения оттиска стопы пользователя, заливки и выемки упомянутого оттиска застывшей массы, наложения пластины полиэтилена на затвердевший оттиск и помещение их в печь, нагрева полиэтилена до температуры 250°F÷310°F в течение 10-12 мин, выемки из него сборки, охлаждения до температуры окружающей среды и затем индивидуальной ручной подгонки отформованного каркаса под стопу пользователя.

Недостатками известного способа изготовления ортопедических изделий являются сложность и дороговизна изготовления жесткого каркаса, что ограничивает его использование в массовом производстве.

Кроме того, каркас, изготовленный по описанному выше способу, не возвращает область плюсны стопы в положение, соответствующее здоровой стопе.

Предложенный способ изготовления протезно-ортопедических изделий решает задачу создания дешевых и эффективных протезно-ортопедических изделий (стелек), вкладываемых в стандартную или специальную обувь, обладающих стабильным лечебно-оздоровительным эффектом для каждого типоразмера различных половозрастных групп как для пользователей, имеющих различные дефекты стопы, так и для здоровых пользователей с повышенной нагрузкой на опорно-двигательный аппарат. Причем способ изготовления каркаса согласно изобретению связан с разработкой расчетных и компьютерных программ для заданных форм каркаса идеальной стопы по оптимальной мастер-модели.

Поставленная цель достигается тем, что в известном способе, заключающемся в изготовлении каркаса из упругого материала, выполненного по форме стопы, согласно изобретению каркас изготавливается путем впрыска расплавленной полимерной массы, например на основе полиамидов, под давлением через литниковую систему пресс-формы одновременно в объем между внутренними поверхностями съемных пуансонов и матриц левого и правого каркаса протезно-ортопедических стелек, выполненными по оптимальной мастер-модели в соответствии с компьютерной программой, соответствующей данному типоразмеру протезно-ортопедических стелек, через боковые поверхности каркасов, охлаждения съемных пуансонов и матриц водой по каналам охлаждения, выполненным в теле пуансонов и матриц, разстыковки пресс-формы по линии разъема пуансонов и матриц, выталкивания изделия из пресс-формы, затем замены съемных пуансонов и матриц на другой типоразмер, внутренние поверхности которых также выполнены по той же мастер-модели в соответствии с компьютерной программой, соответствующей другому типоразмеру, по которой текущие координаты каждой точки внутренней поверхности пуансонов и матриц следующего типоразмера в пространственной 3-мерной системе координат по отношению к координатам той же точки поверхности, соответствующим предыдущему типоразмеру, находятся в следующих соотношениях:

где Xn; Yn; Zn; Xn+1; Yn+1; Zn+1

- текущие координаты точки на внутренней поверхности пуансона и матрицы соответственно n-го и (n+1)-го типоразмера стельки в пространственной 3-мерной системе координат; Pn, и Pn+1 - один из характеристических размеров стельки, соответствующих соответственно n-му и (n+1)-му типоразмеру стельки; Кx; Ky и Kz - коэффициенты, учитывающие половозрастную группу пользователя и физико-механические свойства материала, из которого изготавливается каркас протезно-ортопедической стельки, и зону стельки (пяточная, средняя, мысковая).

Значение коэффициентов Кx, Ky, Kz выбирается от 0,8 до 1,2. Для детских и женских типоразмеров коэффициент К=0,8÷0,9; для мужских типоразмеров К=0,9÷1,2. С увеличением прочности материала каркаса коэффициент К принимает более высокое значение в пределах данной половозрастной группы.

Кроме того, данный способ изготовления ортопедического изделия может предусматривать после выемки каркаса из пресс-формы крепление к нему одним из известных способов, по крайней мере, одного слоя эластичного материала с одной или обеих сторон.

Такой способ изготовления ортопедических изделий позволяет создать эффективное протезно-ортопедическое изделие с учетом последних достижений в области лечения и профилактики различных заболеваний опорно-двигательного аппарата без индивидуальной подгонки полученного каркаса для различных потребителей за счет разработки компьютерной программы, позволяющей по одной оптимальной мастер-модели изготавливать все типоразмеры различных половозрастных групп пользователей.

Кроме того, данный способ позволяет достаточно легко отработать технологию и наладить массовое производство протезно-ортопедических изделий для всех половозрастных групп населения с использованием современных достижений в области нетоксичных композиционных материалов, отвечающих медико-биологическим требованиям и изделиям медицинского назначения. Изготовление одной пары каркаров (левый и правый) по упомянутому способу на термопластавтомате осуществляется в автоматическом режиме за 20-30 с. Рабочие чертежи, реализующие упомянутый способ, были разработаны в ООО ЭНТПЦ «ТЕХНЭ».

Серийное производство по выпуску протезно-ортопедических изделий полной заводской готовности, обладающих новыми свойствами и качеством, позволит в ближайшем будущем решить ряд острых социальных проблем здравоохранения.

Сущность предлагаемого способа изготовления протезно-ортопедических изделий поясняется чертежами.

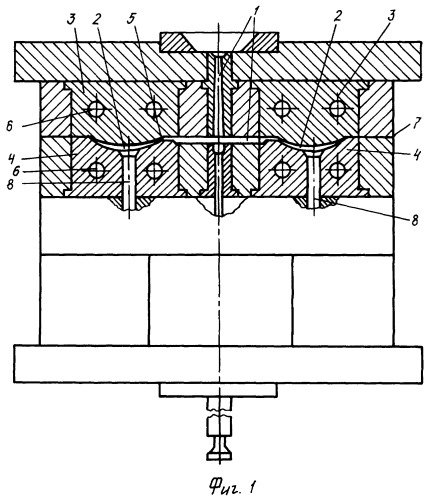

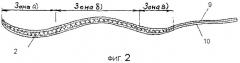

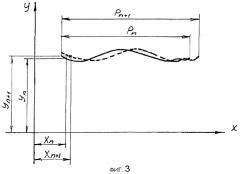

На фиг.1 изображена пресс-форма для отливки протезно-ортопедического изделия. На фиг.2 изображено продольное сечение протезно-ортопедической стельки. На фиг.3 изображена проекция одной из формообразующих протезно-ортопедической стельки на одну из плоскостей 3-мерной пространственной системы координат.

Способ изготовления протезно-ортопедической стельки осуществляется следующим образом.

Полиамидная масса, например на основе полиамидов, засыпается в бункер термопластавтомата (на чертеже не показаны), доводится до расплавления, а затем под давлением через литниковую систему 1 (фиг.1) подается одновременно во внутренний объем 2 между съемными пуансоном 3 и матрицей 4 левого и правого каркаса протезно-ортопедического изделия через боковые поверхности 5 каркасов. Затем пуансоны 3 и матрицы 4 охлаждаются водой через водяные каналы 6, после чего пресс-форма расстыковывается по линии разъема 7 пуансонов и матриц. Каркасы 2 выталкиваются толкателями 8. Затем проводят замену съемных пуансонов 3 и матриц 4 левого и правого каркаса протезно-ортопедических стелек на другой типоразмер протезно-ортопедического изделия. Причем внутренние поверхности пуансонов и матриц нового типоразмера протезно-ортопедических стелек выполнены по той же мастер-модели в соответствии с компьютерной программой, соответствующей новому типоразмеру протезно-ортопедических изделий.

По этой программе текущие координаты каждой точки внутренней поверхности пуансонов и матриц, соответствующие данному типоразмеру, в 3-мерной пространственной системе координат по отношению к координатам той же точки поверхности, соответствующим предыдущему типоразмеру (фиг.3) находятся в следующих соотношениях

где Xn; Yn; Zn; Xn+1; Yn+1; Zn+1

- текущие координаты точек на внутренней поверхности пуансона и матрицы соответственно n-го и (n+1)-го типоразмера протезно-ортопедических изделий; Pn; Рn+1 - один из характеристических размеров протезно-ортопедическои стельки, соответствующих соответственно n-му и (n+1)-му типоразмеру; Кx, Ky, Kz - коэффициенты, учитывающие половозрастную группу пользователя и физико-механические свойства материала, из которого изготавливается каркас протезно-ортопедической стельки; и зону стельки (пяточная, средняя, мысковая) (K=0,8…1,2).

После установки в пресс-форму новых пуансонов и матриц процесс повторяется согласно описанному выше.

После выемки каркасов из пресс-формы к нему может быть прикреплен одним из известных способов, например с помощью клея, один слой (9, 10) эластичного материала с одной или обеих сторон (см. фиг.2).

Предложенный способ изготовления каркасной протезно-ортопедической стельки позволит решить задачу создания дешевого и эффективного протезно-ортопедического изделия (стельки), вкладываемого в стандартную или специальную обувь, обладающего стабильным лечебно-оздоровительным эффектом для каждого типоразмера различных половозрастных групп как для пользователей, имеющих различные дефекты стопы, так и для здоровых пользователей с повышенной нагрузкой на опорно-двигательный аппарат. Данный способ позволит наладить серийное производство каркасных ортопедических стелек на подбор полной заводской готовности, что снижает себестоимость и упрощает их изготовление.

Серийное производство по выпуску протезно-ортопедических изделий полной заводской готовности, обладающих новыми свойствами и качеством, позволит в ближайшем будущем решить ряд острых социальных проблем здравоохранения.

В настоящее время по официальным оценкам 80% детей, 40% призывников, 85% взрослого населения Российской Федерации нуждается в ортопедической помощи, которой повсеместно не хватает.

1. Способ изготовления протезно-ортопедических стелек всех типоразмеров пользователей, заключающийся в изготовлении каркаса из упругого материала, выполненного по форме стопы, который изготавливают путем впрыскивания расплавленной полимерной массы на основе полиамидов, отличающийся тем, что расплавленную полимерную массу впрыскивают под давлением через литниковую систему пресс-формы, одновременно в объем между внутренними поверхностями съемных пуансонов и матриц левого и правого каркасов протезно-ортопедических стелек, выполненными по оптимальной мастер-модели в соответствии с компьютерной программой, соответствующей данному типоразмеру протезно-ортопедических стелек, впрыскивают полимерную массу через боковые поверхности каркасов, съемные пуансоны и матрицы, охлаждаемые водой по каналам охлаждения, выполненным в теле пуансонов и матриц, расстыковывают пресс-формы по линии разъема пуансонов и матриц, затем выталкивают изделия из пресс-формы и после заменяют съемные пуансоны и матрицы на другой типоразмер, внутренние поверхности которых также выполнены по той же оптимальной мастер-модели в соответствии с компьютерной программой, соответствующей другому типоразмеру, по которой текущие координаты каждой точки внутренней поверхности пуансонов и матриц следующего типоразмера в трехмерной системе координат определяют по отношению к координатам той же точки поверхности, соответствующим предыдущему типоразмеру, и находят в следующих соотношениях: где Xn; Yn; Zn - текущие координаты точки на внутренней поверхности пуансона и матрицы соответственно n-го типоразмера стельки в пространственной трехмерной системе координат;Xn+1; Yn+1; Zn+1 - координаты той же точки поверхности пуансона и матрицы, соответствующие (n+1)-му типоразмеру стельки;Pn+1 - один из характеристик размеров протезно-ортопедической стельки, соответствующих соответственно n-му и (n+1)-му типоразмеру;Кх, Ку, Kz - коэффициенты, учитывающие половозрастную группу пользователя и физико-химические свойства материала, из которого изготавливают каркас протезно-ортопедической стельки, пяточную зону стельки, среднюю зону стельки, носочную зону стельки, после чего процесс повторяют.

2. Способ по п.1, отличающийся тем, что после выемки каркаса из пресс-формы к нему крепят одним из известных способов по крайней мере один слой эластичного материала с одной или обеих сторон.