Способ непрерывного производства способного расширяться пластмассового гранулята

Иллюстрации

Показать всеСпособ осуществляют путем пропитывания расплава пластмассы текучей расширительной добавкой, а также гранулирования пропитанного расплава. Способ осуществляют с помощью установки, которая содержит, по меньшей мере, одно транспортирующее устройство для расплава, создающее давление, в частности волюметрически перекачивающее транспортирующее устройство, дозирующее устройство для расширительной добавки, перемешивающий и гомогенизирующий аппараты для пропитывания расплава, по меньшей мере, один холодильник для пропитанного расплава, подводный гранулятор и устройство управления установки как компоненты. Причем гранулирование осуществляют с применением жидкости, которую в грануляторе используют как средство охлаждения и нагнетательное средство для гранулята, в частности, с применением воды или рассола. С помощью используемой при гранулировании жидкости создают повышенное давление, за счет чего можно, по меньшей мере, частично подавлять вспучивающее действие расширительной добавки в еще неотвержденном грануляте. С помощью устройства управления установки регулируют устанавливаемые параметры для гранулирования, а именно температуры и давления пропитанного расплава на входе гранулятора. Причем производят измерения упомянутых параметров, а также сравнивают результаты измерения с заданными значениями и отклонения от заданных значений используют в устройстве управления установки для оказания влияния на отбор тепла из пропитанного расплава с помощью одного или нескольких холодильников. Изобретения обеспечивают стабильное протекание процесса и предотвращение закупоривания отдельных сопел расплавом полимера. 2 н. и 8 з.п. ф-лы, 4 ил.

Реферат

Изобретение касается способа непрерывного производства способного расширяться пластмассового гранулята согласно ограничительной части пункта 1 формулы изобретения. Изобретение относится также к установке для производства такого гранулята.

Способ и, соответственно, установка для производства способного расширяться пластмассового гранулята известны из документа EP-A-0668139. При особой форме осуществления способа пропитанный расплав полимера перерабатывается в подводном грануляторе в кусковой продукт посредством формообразующего отверждения: расплав экструдируется через форсунки; образованные при этом жгуты резко охлаждаются водой и приводятся в форму гранулята измельчением с помощью вращающихся ножей. При этом методе расплав полимера предварительно охлаждается перед входом в гранулятор, чтобы избежать вспучивания жгутов при экструдировании. Предусмотренное охлаждение пропитанного расплава до температуры, которая лежит на несколько °C выше точки затвердевания расплава, является, однако, проблематичным, так как при таких условиях очень трудно обеспечивать протекание равных масс расплава через все экструзионные сопла гранулятора, которые расположены параллельно. Возникают нестабильности в потоке расплава, которые могут вести к закупориванию отдельных сопел затвердевающим в них расплавом.

Задачей изобретения является создание улучшения к упомянутому способу, при котором можно справляться с упомянутыми нестабильностями. Должна быть создана, кроме того, более гибкая альтернатива, которая применима более универсально, причем, в частности, больше не является необходимой комбинация из двух статических мешалок, в которых расплав сначала обрабатывают при большом воздействии сдвига, а затем при пониженном сдвиге, однако может быть предложен более предпочтительный вариант. Эта задача решается посредством способа, охарактеризованного в пункте 1 формулы изобретения.

Этим способом можно непрерывно производить способный расширяться пластмассовый гранулят, причем расплав пластмассы пропитывается текучей расширительной добавкой, и пропитанный расплав гранулируется. Способ осуществляется посредством установки, которая содержит следующие компоненты:

- по меньшей мере одно создающее давление транспортирующее устройство для расплава, которое является, в частности, волюметрически перекачивающим транспортирующим устройством;

- дозирующее устройство для расширительной добавки;

- перемешивающий и гомогенизирующий аппараты для пропитывания расплава;

- по меньшей мере один холодильник для пропитанного расплава;

- подводный гранулятор;

- устройство управления установкой.

Гранулирование проводится при применении жидкости, которая используется в грануляторе как средство охлаждения и транспортирующее средство для гранулята. Жидкость является, в частности, водой или рассолом. С помощью используемой при гранулировании жидкости создается повышенное давление, на основе которого вспучивающее действие расширительной добавки в еще не отвержденном грануляте, по меньшей мере, частично подавляется. С помощью устройства управления установкой проводится регулирование устанавливаемых для гранулирования параметров, а именно температуры и давления пропитанного расплава на входе в гранулятор. При этом регулировании производятся измерения упомянутых параметров, а также результаты измерения сравниваются с заданными значениями, и отклонения от заданных значений используются устройством управления установки для того, чтобы влиять на отбор тепла из пропитанного расплава с помощью одного или нескольких холодильников.

Зависимые пункты 2-7 формулы изобретения касаются предпочтительных форм выполнения соответствующего изобретению способа. Установки для осуществления соответствующего изобретению способа являются предметом пунктов 8-10 формулы изобретения.

В последующем изобретение разъясняется с привлечением чертежей. Они показывают:

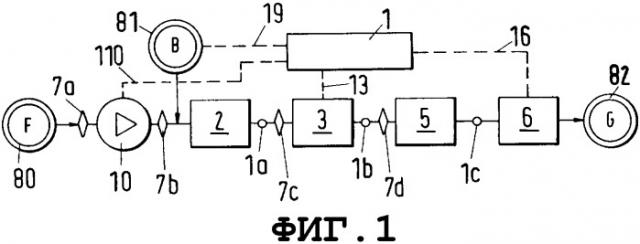

фиг.1 - схематическое представление соответствующей изобретению установки;

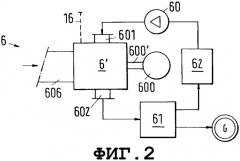

фиг.2 - более подробное представление подводного гранулятора, которое на фиг.1 показано лишь как блок;

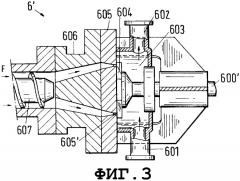

фиг.3 - иллюстрация к устройству гранулирования подводного гранулятора;

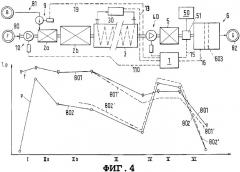

фиг.4 - более подробное схематическое представление реализованной установки согласно изобретению, а также диаграмма с графиками изменения температуры и давления, которые воздействуют на расплав при прохождении через установку.

При помощи соответствующей изобретению установки, как она схематически представлена на фиг.1, может осуществляться способ непрерывного производства способного расширяться гранулята G из пластмассы. При этом расплав пластмассы F ("Feed") пропитывается текучей расширительной добавкой B ("Blowing Agent"), и обработанный так расплав F гранулируется. Установка содержит следующие компоненты: по меньшей мере одно создающее давление транспортирующее устройство 10, с помощью которого волюметрически перекачивают извлекаемый из источника 80 пластмассы расплав F; источник 81 подачи для расширительной добавки B, которая с помощью дозирующего устройства 9 (см. фиг.4) подводится к расплаву F; перемешивающий и гомогенизирующий аппарат 2 для пропитывания расплава F; по меньшей мере, один холодильник 3 для пропитанного расплава; еще один гомогенизирующий аппарат 5, который подключается при необходимости; подводный гранулятор 6; кроме того, устройство 1 управления установкой. Произведенный гранулят G находится в распоряжении в контейнере 82 как продукт.

Источник 80 пластмассы может состоять из полимеризационного реактора для производства пластмассы из мономерного исходного материала, а также устройства дегазации для полимеризата. Источником 80 пластмассы может быть также устройство вторичного использования для переработанного, в частности, чистосортного термопласта, которое включает в себя плавильное устройство, в частности, нагреваемый экструдер. Источником 80 пластмассы может быть также просто плавильное устройство, в котором приводится в жидкое состояние термопласт в форме гранулята.

Гранулирование осуществляется с применением жидкости (предпочтительно воды, например, также рассолов), которая используется в грануляторе 6 как средство охлаждения и как транспортирующее средство для гранулята. С помощью используемой при гранулировании жидкости создается повышенное давление, за счет чего, по меньшей мере, частично может подавляться вспучивающее действие расширительной добавки в еще не отвержденном грануляте.

С помощью устройства 1 управления установки осуществляется регулирование устанавливаемых для гранулирования параметров на входе гранулятора 6, а именно температуры и давления пропитанного расплава. При этом регулировании производятся измерения упомянутых параметров, а также результаты измерения сравниваются с заданными значениями. Отклонения от заданных значений используются устройством 1 управления установки для того, чтобы влиять на отбор тепла из пропитанного расплава с помощью одного или нескольких холодильников 3.

Устанавливаемые устройством 1 управления установки параметры для гранулирования регулируются с помощью электронных средств. Эти средства соединены линиями 19, 110, 13 и 16 передачи сигналов с источником 81 подачи расширительной добавки (дозирующий насос 9), с транспортирующим устройством 10, с холодильником 3 (или несколькими холодильниками) и, соответственно, с гранулятором 6.

Для пропитки релевантны следующие регулируемые параметры расплава: температура, давление и время выдержки. Необходимое время выдержки зависит от массы расширительной добавки B, которая предусмотрена для пропитывания. Для каждой заданной доли расширительной добавки B устройством 1 управления установки устанавливается твердое соотношение между потоком расширительной добавки и потоком расплава. Эти потоки, которые могут быть переменными, создаются посредством волюметрического перекачивания. Для гранулирования релевантны параметры температуры и давления на входе гранулятора 6.

По меньшей мере, одна добавка может подводиться перед, во время и/или после пропитывания расплава F. Места для подведения добавок указаны на фиг.1 ромбами 7a, 7b, 7c и 7d.

Транспортирующее устройство 10 является, предпочтительно, шестеренчатым насосом, однако оно может быть и экструдером. Можно использовать дополнительные транспортирующие устройства (насосы, экструдеры, шнековые нагнетатели) для соответствующей изобретению установки. Возможные места для дополнительных транспортирующих устройств указаны на фиг.1 как маленькие кружки 1a, 1b и 1c.

С привлечением фиг.2 и 3 описывается принцип действия подводного гранулятора 6 (ср. DE-A-3541500): пропитанный расплав F гранулируется в механическом устройстве 6', который приводим в действие посредством двигателя 600. Расплав попадает сначала через распределитель 606 (который образует вход гранулятора 6) на сопловую плиту 605, через сопла 605' которой экструдируется расплав. Дополнительное транспортирующее средство на входе, а именно шнековый нагнетатель 607, устанавливается при необходимости. На сопловой плите 605 кольцеобразно расположено множество сопел 605'. Выходящие из сопел 605' пластмассовые жгуты попадают в наполненную водой (или другой жидкостью) камеру 603, где экструдированный материал измельчением с помощью вращающихся ножей 604 приводится в форму гранулята. Ножи 604 сидят на держателе, который расположен на ведущем к двигателю 600 валу 600'. Вода нагнетается насосом 60 через входной штуцер 601 под повышенным давлением (например, 10 бар) в камеру 603, из которой она при одновременном охлаждении гранулята G вымывает его через выходной штуцер 602 в разделительное устройство 61. В разделительном устройстве 61 гранулят G отделяется от воды и выгружается в контейнер 82. Вода течет через охлаждающее устройство 62, в котором она отдает принятое от только что полученного гранулята G тепло в окружающую среду. Если в разделительном устройстве 61 напор воды падает до давления окружающей среды, то выше по течению перед охлаждающим устройством 62 устанавливается водяной насос 60. Если, например, вместо воды используется рассол, то охлаждение гранулята G может проводиться при более низких температурах (например, < 0°C).

Чтобы иметь возможность справляться с упомянутыми в начале проблемами нестабильности на сопловой плите 605, необходимо обеспечить, с одной стороны, чтобы температуры (температурное поле) для всех сопел были одинаковыми. Это происходит с помощью не представленных здесь термостататов. С другой стороны, расплав F в распределителе 606 должен принимать температуру, значение которой должно устанавливаться в зависимости от рабочего режима установки. Давление получается из падения давления вдоль сопел 605' и напора воды в камере 603. Падение давления зависит от массового потока обрабатываемого расплава и от вязкости расплава, которая имеет выраженную температурную зависимость. Посредством устройства 1 управления установки влияют на температуру Т и давление p в распределителе 606 так, что эти параметры принимают значения, которые являются как можно более близкими к заданным значениям. Заданные значения зависят от рабочего режима и можно представлять их как математические функции или в форме таблиц; их можно определять посредством предварительных испытаний.

На фиг.4 показана в более подробном схематическом представлении соответствующая изобретению установка, которая была реализована и с помощью которой может производиться EPS (расширяемый полистирол). На той же самой фиг.4 показана диаграмма, на которой - в соответствии с представленной в верхней части установкой - представлен ход температуры Т и соответственно давления p, которые воздействуют на расплав при прохождении установки. В отличие от фиг.1 теперь на фиг.4 показан дозирующий насос 9 для расширительной добавки B. Различие также в том, что перемешивающий и гомогенизирующий аппарат 2 составлен из двух расположенных последовательно статических мешалок 2a и, соответственно, 2b. На диаграмме интервалы IIa и IIb соответствуют этим мешалкам 2a и 2b. Первый интервал I соответствует насосу 10 (шестеренчатый насос). Холодильник 3 - соответствует интервалу III - дополнительно снабжен охлаждающим устройством 30, по которому циркулирует теплоноситель (термомасло) и отдает принятое в холодильнике 3 тепло в теплоотвод. В реализованной установке холодильник состоит из трех статических мешалок (не представлены), смесительные элементы которых выполнены как трубы 3' теплообменника. Интервал IV на диаграмме соответствует второму насосу 40, к которому присоединяется статическая мешалка 5 (интервал V). Между мешалкой 5 и гранулятором 6 (интервал VI) расположен управляемый трехходовой вентиль 51, который связан с устройством 1 управления установки (сигнальная шина 15). С помощью него при необходимости - это случается при пуске установки - расплав F может направляться в промежуточный накопитель 50. В грануляторе 6 обозначена наполненная жидкостью камера 603. Соединения 19, 110, 13 и 16, передающие сигналы, уже описаны в связи с фиг.1.

С помощью обеих статических мешалок 2a и 2b осуществляется диспергирование расширительной добавки B в расплаве F и, соответственно, динамичное поддержание смеси в заданной области давлений и в течение времени выдержки, которое должно быть больше чем минимальный отрезок времени. Диспергирование происходит с помощью статических смесительных элементов при высоком сдвиге расплава F, причем образуются мелкие капли расширительной добавки. Смесь подвергается посредством дополнительных статических смесительных элементов на последующей ступени второй мешалки 2b небольшому сдвигу, т.е. смесь поддерживается динамичной. При этом капли расширительного средства растворяются в расплаве F. Сдвиг должен быть при этом настолько большой, чтобы не происходило никакого расслоения. Чтобы влияние сдвига на втором этапе пропитки было меньше, вторая статическая мешалка 2b имеет проточное поперечное сечение, которое больше, чем соответствующее поперечное сечение первой статической мешалки 2a.

На диаграмме кривая 801 показывает температуру Т расплава как последовательность отрезков. Отдельные отрезки связывают значения температуры, которые могут измеряться, соответственно, в переходах между соседними компонентами установки и представлены треугольниками. В интервалах I, IIa и IIb температура остается примерно на 220°C. Кривая 802 показывает изменение давления p расплава. Представленные кружками значения давления p соответствуют представленным треугольниками значениям температуры. С помощью насоса 10 давление p повышается более чем до 200 бар. Поддержание расплава F динамичным во второй статической мешалке 2b (интервал IIb диаграммы) происходит при падающем давлении p от примерно 100 до 80 бар.

Устройство 1 управления установки обеспечивает регулируемый отбор тепла из пропитанного расплава с помощью одного или нескольких холодильников 3. Показанная пунктирной линией кривая 801' отражает измененный ход кривых, который следует ожидать при повышенной охлаждающей способности. Так как при понижении температуры вязкость расплава возрастает, то получается большее падение давления - вниз по течению - после охлаждения. Соответствующим образом кривая давления сдвигается вверх: показанная пунктирной линией кривая 802'. Так как насос 10 нагнетает волюметрически, давление возрастает, если возрастает сопротивление течению за счет большей вязкости. При изменении режима должны подгоняться температура Т и давление p в грануляторе 6. Изменениями режима являются: пуск установки, изменение качества подведенного расплава F, изменение объема подачи, изменение доли расширительной добавки, изменение состава дополнительных добавок. При таких изменениях регулирование посредством устройства 1 управления установки должно быть активизировано. Если однажды достигнуто стационарное рабочее состояние, то регулирование необходимо только лишь в отношении мешающих влияний из окружающей среды.

В качестве пластмассы также может использоваться и другой термопласт, кроме полистирола. Примерами являются: стирол-сополимеры, полиолефины, в частности полиэтилен, а также полипропилен, или смесь этих материалов. В качестве расширительной добавки можно использовать H2O, CO2, N2, низкокипящий углеводород, в частности пентан, или смесь упомянутых материалов. Можно производить различные формы гранулята (в зависимости от диаметра сопел 605', скорости вращения ножей 604 и напора воды в камере 603), причем, в частности, гранулят может быть произведен в форме "окатышей" или "бусинок" или как частично вспененный гранулят.

1. Способ непрерывного производства способного расширяться пластмассового гранулята (G) путем пропитывания расплава (F) пластмассы текучей расширительной добавкой (В), а также гранулирования пропитанного расплава с помощью установки, которая содержит, по меньшей мере, одно транспортирующее устройство (10) для расплава, создающее давление, в частности волюметрически перекачивающее транспортирующее устройство, дозирующее устройство (9) для расширительной добавки, перемешивающий и гомогенизирующий аппараты (2) для пропитывания расплава, по меньшей мере, один холодильник (3) для пропитанного расплава, подводный гранулятор (6) и устройство (1) управления установки как компоненты, причем гранулирование осуществляют с применением жидкости, которую в грануляторе используют как средство охлаждения и нагнетательное средство для гранулята, в частности с применением воды или рассола, отличающийся тем, что с помощью используемой при гранулировании жидкости создают повышенное давление, за счет чего можно, по меньшей мере, частично подавлять вспучивающее действие расширительной добавки в еще неотвержденном грануляте, и с помощью устройства управления установки регулируют устанавливаемые параметры для гранулирования, а именно температуры и давления пропитанного расплава на входе гранулятора, причем производят измерения упомянутых параметров, а также сравнивают результаты измерения с заданными значениями и отклонения от заданных значений используют в устройстве управления установки для оказания влияния на отбор тепла из пропитанного расплава с помощью одного или нескольких холодильников.

2. Способ по п.1, отличающийся тем, что в качестве перемешивающего и гомогенизирующего аппаратов (2) используют статические мешалки, и/или один или несколько холодильников (3) являются также статическими мешалками, смесительные элементы которых выполнены, в частности, как трубы теплообменника.

3. Способ по п.1 или 2, отличающийся тем, что транспортирующее устройство (10) является шестеренчатым насосом или экструдером для расплава, производительность которого регулируют устройством (1) управления установки с учетом переменного ассортимента пропитываемого расплава (F), причем в соответствии с переменным потоком расплава расширительную добавку (В) дополнительно управляемо дозируют.

4. Способ по п.1 или 2, отличающийся тем, что на первой ступени перемешивающего и гомогенизирующего аппаратов (2) расширительную добавку (В) диспергируют в расплаве (F), в частности, за счет сильного воздействия сдвигов в статической мешалке (2а), и полученную при этом смесь подводят ко второй ступени (2b), на которой смесь поддерживают динамичной в пределах заданной области давлений, а также в течение времени выдержки в пределах заданного интервала времени.

5. Способ по п.1 или 2, отличающийся тем, что в качестве пластмассы (F) используют полистирол, стирол-сополимеры, полиолефины, в частности, полиэтилен а также полипропилен, или смесь указанных материалов; и в качестве расширительной добавки (В) используют H2O, CO2, N2, низкокипящий углеводород, в частности пентан, или смесь указанных материалов.

6. Способ по п.1 или 2, отличающийся тем, что, по меньшей мере, одну добавку примешивают перед, во время и/или после пропитывания.

7. Способ по п.1 или 2, отличающийся тем, что производят одну из различных форм гранулята, причем, в частности, гранулят (G) производят в форме "окатышей" или "бусинок", или как частично вспененный гранулят.

8. Установка для производства способного расширяться пластмассового гранулята (G) способом согласно п.1.

9. Установка по п.8, отличающаяся тем, что она содержит следующие расположенные последовательно компоненты: первый шестеренчатый насос (10) или экструдер (10) для пропитываемого расплава; статическую мешалку (2) с присоединением со стороны входа дозирующего насоса (9) для расширительной добавки (В); холодильник (3) или серия холодильников, теплообменники которых выполнены как статические смесительные элементы; второй шестеренчатый насос, который расположен в пределах серии холодильников или по ходу процесса за одним или несколькими холодильниками; еще одну статическую мешалку (5); подводный гранулятор (6); и электронное устройство (1) управления установки, которое предназначено для регулирования устанавливаемых параметров для гранулирования и с этой целью соединено линиями (110, 13, 16, 19) передачи сигналов с транспортирующими средствами, т.е. с указанными насосами и, соответственно, с экструдером, с холодильником или несколькими холодильниками, а также с гранулятором.

10. Установка по п.9, отличающаяся тем, что статическая мешалка (2), которая установлена за первым шестеренчатым насосом, является первой статической мешалкой (2а), к которой примыкает вторая статическая мешалка (2b), что в первой статической мешалке смесительные элементы имеют место большие сдвиговые воздействия, чем во второй, и, в частности, вторая статическая мешалка имеет проточное поперечное сечение, которое является большим, чем соответствующее поперечное сечение первой статической мешалки.