Способ получения водорода паро-углекислотной конверсией природного газа

Иллюстрации

Показать всеИзобретение относится к области химии и может быть использовано при получении водорода из синтез-газа. Углекислый газ смешивают с предварительно нагретыми углеводородами С1-С4 и парами воды. Газовую смесь подают в реакционную камеру для термической конверсии с получением синтез-газа, который разделяют на водород и монооксид углерода. Смешивают монооксид углерода с воздухом, подогревают полученную смесь при повышенном давлении и температуре на 50-100°С ниже температуры самовоспламенения этой смеси, принудительно ее воспламеняют, окисляют монооксид углерода в реакционной зоне проточной камеры горения, затем расширяют, охлаждают и отделяют углекислый газ. Углекислотно-паровую конверсию проводят при температуре 700-1500°С и повышенном давлении в реакционной камере, выполненной в виде проточного реактора со стенкой из жаропрочного материала и размещенной в камере горения, используя тепло, выделяющееся при окислении монооксида углерода. Перед подачей в реакционную камеру углекислотно-паровой конверсии подогрев смеси углеводородного сырья, углекислого газа и воды проводят до 300-700°С в теплообменнике за счет тепла охлаждаемых продуктов окисления монооксида углерода. Изобретение позволяет повысить выход водорода, снизить образование сажи, а также сократить выброс углекислого газа. 2 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение относится к области переработки углеводородного сырья, а именно к способам получения водорода из синтез-газа, в частности к способу получения водорода путем конверсии природного газа.

Эффективность технологий получения водорода путем конверсии природного газа определяется в основном стадией получения синтез-газа из углеводородного сырья. В настоящее время различают три основных способа окислительной конверсии метана в синтез-газ:

паровая конверсия

Так как реакция происходит в газовой фазе, то учет теплоты парообразования воды приводит к величине ΔН=+262 кДж/моль.

парциальное окисление кислородом

углекислотная конверсия метана

Как следует из уравнений (1)-(3), количество водорода в синтез-газе в этих реакциях различно. Хотя формально при паровой конверсии выход водорода согласно реакции 1 в полтора раза превышает выход по реакциям 2 и 3, однако для осуществления эндотермического процесса сжигается около половины исходного газа [International Scientific Journal for Alternative Energy and Ecology, ISJAEE, N3 (11), стр.5, 2004], таким образом реальный выход водорода относительно использованного метана составляет 1,5 и он уступает реакции парциального окисления 2, в которой выделяющееся тепло покрывает все потребности технологического процесса.

Действующие в промышленности и разрабатываемые технологии получения водорода из синтез-газа требуют в основном применения высоких температур и давлений. Паровую конверсию предварительно очищенного от серы с помощью ZnO или цеолитов природного газа проводят на никелевом катализаторе при 900-1000°С. При более низкой температуре не достигается равновесие в первой из приведенных выше реакций. Однако высокая стоимость перегретого пара, образование избыточных количеств CO2 являются существенными недостатками этого способа переработки [Арутюнов B.C., Крылов О.В. Окислительные превращения метана. - М.: Наука, 1998. - 361].

Процесс парциальной окислительной кислородной конверсии чаще проводят при повышенных давлениях. Так в пилотных реакторах без пара при давлении 3 МПа температура процесса превышает 1000°С [Арутюнов B.C., Крылов О.В. Окислительные превращения метана. - М.: Наука, 1998. - 361]. Процесс ведется на различных катализаторах, нанесенных на носители. К недостаткам метода парциального окисления следует отнести высокую стоимость кислорода (около 50% общей стоимости получения синтез-газа), взрывоопасность, возможность разрушения катализатора за счет локальных перегревов, возможность образования углерода, что приводит к отравлению катализаторов коксом [Крылов О.В. Углекислотная конверсия метана в синтез-газ. Российский Химический Журнал, том XLIV (2000), №1. Катализ на пути в XXI век. Выпуск 1, с.19-33].

В последнее время для получения синтез-газа все большее внимание уделяется процессам некаталитического парциального окисления углеводородов кислородом, в частности кислородом воздуха в химических реакторах, созданных на базе ракетных технологий [Колбановский Ю.А. / Некоторые вопросы создания экологически чистых топлив для карбюраторных двигателей // Нефтехимия, 2002, том 42, №2, с.154-159].

Основным недостатком процесса некаталитического парциального окисления метана является необходимость использования не оптимальных для получения синтез-газа по реакции (2) технологических режимов из-за конкуренции нескольких реакций. Это обстоятельство приводит к тому, что процесс необходимо вести при малом коэффициенте избытка окислителя, при котором выход синтез-газа не достигает максимально возможного и, кроме того, необходимо принимать дополнительные меры для подавления высокого выхода альтернативной реакции с получением углерода

СН4=С+2Н2, ΔН=+74,8 кДж/моль С

Недостатком процесса парциального окисления метана кислородом воздуха является также получение «бедного», разбавленного азотом воздуха синтез-газа. Так состав синтез-газа при парциальном окислении метана воздухом более чем в 5 раз разбавлен азотом по сравнению с составом синтез-газа, получаемого при парциальном окислении метана чистым кислородом. Это усложняет технологическую схему получения из «бедного» синтез-газа любых целевых продуктов, увеличивает объемы и металлоемкость оборудования и значительно увеличивает стоимость оборудования, что является существенным недостатком процесса парциального окисления метана кислородом воздуха.

В последние годы возросло внимание к углекислотной конверсии метана в связи с поисками новых способов получения водорода из синтез-газа. Известен так называемый процесс Калкор - конверсия природного или нефтяного газа в присутствии СО2 на катализаторах [Tenner S. // Hydrocarbons Processing. 1985. Vol.64. P.106.; Seshan K., Lercher A. // Carbon dioxide chemistry/ Ed. J.P.Prailer, C.M.Prailer. Stockholm: Roy. Inst. Chem. 1994. P.71-91]. Получают СО и Н2 с примесью СН4 не менее 0,1%. Однако большой трудностью промышленной реализации приведенной выше реакции (3) является зауглероживание металлических катализаторов, хотя оба компонента реакции дешевы. Кроме того, выход водорода в реакции 3 сравнительно мал.

Большие трудности в практической реализации всех способов конверсии метана связаны со значительными тепловыми эффектами процессов. Эндотермичность реакций (1) и (3) и экзотермичность реакции (2) создают проблему подвода или отвода тепла. Одним из путей решения проблемы, связанной с подводом и отводом тепла при получении синтез-газа, является разработка комбинированной конверсии метана.

Известно изобретение по патенту СССР №1831468, МКИ5 С01В 3/38 «Способ получения синтез-газа из углеводородного сырья», которое включает смешение углеводородного сырья и окислителя - кислорода или кислородсодержащего газа или пара и конверсию полученной смеси в присутствии монолитного катализатора при температуре, которая в реакционной зоне, не менее чем на 93°С ниже точки самовоспламенения смеси, а скорость ввода смеси в реакционную зону превышает скорость процесса проскока пламени. Известный способ требует использования высокоселективного катализатора. Основными недостатками изобретения по патенту СССР №1831468 является высокая стоимость катализатора и перегретого пара, возможность разрушения катализатора за счет локальных перегревов, возможность образования сажи и избыточных количеств CO2, а также получаемый состав синтез-газа неудобен для синтеза углеводородов.

Известны также способ и устройство смешанного риформинга СН4+O2+Н2О в реакторе с псевдоожиженным слоем катализатора, по патенту США №5.980.782, МКИ С01В 3/24, 1999, в котором газообразные компоненты предварительно подогревают и инжектируют в зону реакции за период, меньший чем время самовоспламенения, т.е. меньше чем 9 миллисекунд со скоростью от 8 до 333 м/с. Полученный синтез-газ охлаждают и направляют для дальнейшей переработки.

Основным недостатком изобретения по патенту США №5.980.782 является необходимость использования катализатора.

Известен также способ получения синтез-газа по патенту РФ №2120913, МКИ6 С01В 3/36, который включает парциальное окисление углеводородного сырья кислородом воздуха в объеме цилиндра двигателя внутреннего сгорания при соотношении стехиометрического количества кислорода к стехиометрическому количеству углеводородного сырья α=0,4-0,5. При этом в момент положения поршня в верхней мертвой точке часть смеси углеводородного сырья с воздухом при отношении количества кислорода к количеству углеводородного сырья α=0,8-1,2 в количестве 5-10% от объема исходной смеси изолированно от нее подвергают воспламенению и глубокому окислению. Далее смешивают продукты глубокого окисления с исходной смесью в рабочем объеме цилиндра и воспламеняют ее. Расширяют и охлаждают продукты процесса при движении поршня к нижней мертвой точке, выводят продукты процесса, содержащие синтез-газ, из реакционной зоны при движении поршня к верхней мертвой точке. Затем цикл повторяют. Благодаря тому, что в известном способе часть углеводородного сырья с воздухом при α=0,8-1,2 в количестве 5-10% объема исходной смеси при положении поршня в верхней мертвой точке подвергают предварительному воспламенению и глубокому окислению изолированно от основного объема смеси, а затем эту часть впрыскивают высокоэнергетичной струей в основной объем смеси, в рабочем объеме цилиндра исходная смесь подвергается интенсивному перемешиванию и воспламенению, достигается повышение производительности данного способа получения синтез-газа.

Основным недостатком известного способа получения синтез-газа по патенту РФ №2120913 является отсутствие непрерывности процесса конверсии из-за его цикличности, что снижает производительность, а также получение «бедного», разбавленного азотом воздуха синтез-газа и невозможность регулирования состава получаемого синтез-газа.

Известен также способ получения синтез-газа по патенту РФ №2191743, МКИ 6 С01В 3/36, B01J 7/00. Способ получения синтез-газа включает смешивание углеводородного сырья с воздухом в соотношении, соответствующем коэффициенту избытка окислителя α менее 1, принудительное воспламенение воздушно-углеводородной смеси и парциальное окисление углеводородного сырья кислородом воздуха в реакционной зоне, расширение и охлаждение с последующим выводом продуктов процесса, содержащих синтез-газ, и введение новой порции углеводородного сырья и воздуха, при этом подогрев углеводородного сырья и воздуха осуществляют при повышенных давлении и температуре, на 50-100°С ниже температуры самовоспламенения их смеси, процесс парциального окисления углеводородного сырья проводят в проточной камере горения, при этом принудительное воспламенение проводят при коэффициенте избытка окислителя α=0,6-0,7 и после прогрева проточной камеры горения соотношение кислорода к углеводородному сырью доводят до уровня α=0,30-0,56. При этом процесс охлаждения продуктов парциального окисления, выходящих из реакционной зоны, проводят со скоростью не менее 3000°С/с.

Основным недостатком является использование воздуха для окислительной конверсии метана на стадии получения синтез-газа. Это приводит к получению «бедного», сильно разбавленного азотом синтез-газа.

Известен также способ получения синтез-газа по патенту США №5,714,132 МКИ7 С01В 3/18, 1998, принятый в качестве ближайшего аналога заявляемого способа. Способ получения синтез-газа включает сжигание углеводородного топлива (C1-C4) в кислородно-топливной пламенной печи с использованием кислорода (концентрация кислорода не менее 90 об.%) как окислителя, полученные углекислый газ и пары воды с температурой от 525 до 1000°С подают в конвертер, в котором он контактирует с предварительно нагретым углеводородом или в реактор неполного окисления, где он контактирует с дополнительным углеводородным топливом и кислородом,

Реакцию конверсии проводят в присутствии катализатора конверсии, однако возможно проведение термической конверсии. Не прореагировавшее топливо рециркулируют в реактор неполного окисления или конвертер.

Газообразный поток, выходящий из конвертера или реактора неполного окисления, содержащий высокие концентрации монооксида углерода и водорода и некоторую часть углекислого газа, подвергают очистке от нежелательных компонентов, таких как оксиды серы и азота. При необходимости в конвертер или реактор неполного окисления добавляется дополнительный пар. Отходящий поток подвергается разделению при использовании короткоцикловой адсорбции адсорбентом, который более сильно адсорбирует монооксид углерода чем водород, получая таким образом особочистый монооксид углерода и поток, обогащенный водородом. Затем подвергают поток, обогащенный водородом, короткоцикловой адсорбции адсорбентом, который слабо адсорбирует водород по сравнению с другими компонентами потока, получая особочистый водород или короткоцикловой адсорбции с получением особочистого водорода и потока обогащенного монооксида углерода и последующей дистилляцией этого потока с получением особочистого монооксида углерода.

Основным недостатком ближайшего аналога является необходимость использования 90-98% кислорода.

Перспективным направлением получения водорода является двухстадийный процесс - «глубокое окисление продукта конверсии углеводородов СО + некаталитическая углекислотно-паровая конверсия», в котором реализуется автотермичность процесса за счет комбинированного подхода, где экзотермическая стадия полного окисления монооксида углерода сочетается с эндотермической стадией углекислотно-паровой конверсии.

Задачами заявляемого способа являются получение без использования катализаторов не разбавленного азотом воздуха синтез-газа (при использовании воздуха в качестве окислителя), повышение выхода водорода в процессе конверсии синтез-газа по отношению к использованному в технологии метану, исключение из процесса получения синтез-газа конкурирующей реакции образования углерода (сажи, кокса), а также сокращение выброса углекислого газа в атмосферу при производстве синтез-газа по отношению к произведенному водороду.

Поставленные задачи перед способом получения водорода решаются за счет комбинированного подхода к способу получения синтез-газа, в котором экзотермическая стадия получения углекислого газа сочетается с эндотермической стадией углекислотной и паровой конверсии. Оптимальные условия процесса достигаются путем разделения процессов окисления монооксида углерода (получения углекислого газа) и конверсии метана. Выделение СО2 продуктов окисления и азота воздуха перед процессом конверсии позволяет получить неразбавленный синтез-газ, уменьшить габариты аппаратов, уменьшить выход сажи.

Способ получения водорода включает в себя смешивание монооксида углерода, полученного из синтез-газа, с воздухом, подогрев монооксида углерода и воздуха при повышенном давлении и температуре на 50-100°С ниже температуры самовоспламенения их смеси, принудительное воспламенение смеси, полное окисление монооксида углерода кислородом воздуха в проточной камере горения, выделение из продуктов окисления углекислого газа, который после выделения смешивают с природным газом, состоящим в основном из метана и углеводородов С2-С4, и водяным паром, полученную смесь направляют в реакционную камеру, где проводят смешанную углекислотно-паровую конверсию метана и углеводородов С2-С4 с получением синтез-газа. Из полученного синтез-газа выделяют водород, а монооксид углерода направляют в камеру горения.

Смешивание монооксида углерода с воздухом проводят в соотношении, соответствующем коэффициенту избытка окислителя α более 1.

Перед проведением углекислотно-паровой конверсии природного газа смесь углекислого газа, паров воды и природного газа нагревают до 300-700°С в теплообменнике за счет тепла охлаждаемых продуктов полного окисления монооксида углерода.

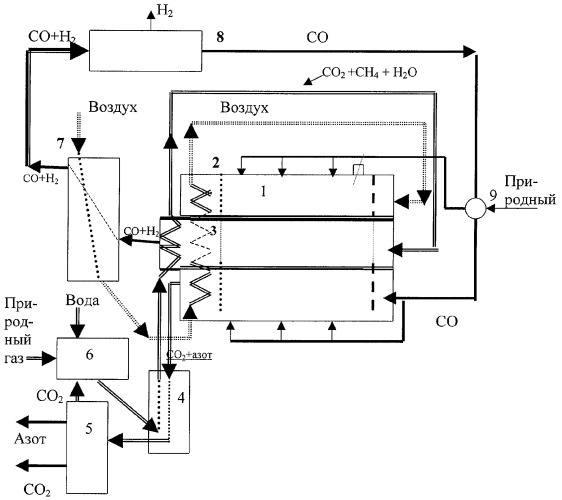

На чертеже приведена схема технологического процесса производства водорода из синтез-газа, полученного конверсией из природного газа.

Согласно заявляемому способу получения синтез-газа монооксид углерода, полученный из синтез-газа, и воздух подают в проточную камеру горения 1 реактора-теплообменника 2 под давлением 3-10 атмосфер, в котором происходит смешивание монооксида углерода с воздухом, подогрев монооксида углерода и воздуха при повышенном давлении и температуре на 50-100°С ниже температуры самовоспламенения их смеси, принудительное воспламенение полученной смеси и полное окисление монооксида углерода кислородом воздуха в камере горения 1. Воздух подается в торец камеры горения, а углеводородное сырье подается через ряд патрубков, распределенных по длине камеры с суммарным избытком окислителя α больше 1.

При этом реализуют комбинированный подход, в котором экзотермическая стадия окисления монооксида углерода сочетается с эндотермической стадией углекислотно-паровой конверсии природного газа, т.е. производят передачу тепла за счет теплообмена от продуктов окисления камеры горения 1 реагентам стадии углекислотной конверсии, которую проводят в прямоточной реакционной камере 3 реактора-теплообменника 2. Температурный режим передачи тепла из камеры горения в реакционную камеру углекислотной конверсии осуществляется изменением α в пределах от 3 до 1,1 по длине камеры горения.

Охлажденные продукты окисления, содержащие в основном углекислый газ и азот из камеры горения 1 реактора-теплообменника 2, направляют в теплообменник-утилизатор 4, в котором температуру продуктов окисления снижают до 50°С. Затем охлажденные продукты процесса окисления направляют в блок 5 отделения углекислого газа от других продуктов. Выделение углекислого газа проводят любым подходящим способом, например абсорбцией водными растворами поташа, смеси моноэтаноламина и диэтаноламина или другими подходящими сорбентами с последующей десорбцией. После выделения углекислого газа его подают в смеситель 6, в котором происходит смешение углекислого газа с парами воды и метаном. Полученную парогазовую смесь подают в теплообменник-утилизатор 4, в котором она нагревается до температуры 300-700°С за счет тепла выводимых продуктов процесса окисления камеры горения 1. Далее, нагретую парогазовую смесь из теплообменника-утилизатора 4 направляют в реакционную камеру 3, выполненную в виде проточного реактора со стенкой из жаропрочного материала, реактора-теплообменника 2 для получения синтез-газа за счет углекисло-паровой конверсии природного газа. Полученный синтез-газ направляют в теплообменник 7, в котором синтез-газ охлаждают путем передачи тепла воздуху, проводят выделение водорода в системе разделения синтез-газа 8 любым подходящим способом, например короткоцикловой абсорбцией, а монооксид углерода подают на окисление в камеру горения 1 реактора-теплообменника 2.

В пусковой период в камеру горения подается метан через клапан-переключатель 9 до выхода установок технологической схемы на рабочий режим. После выхода на рабочий режим подача метана в камеру горения прекращается, и в камеру горения направляется монооксид углерода.

Ниже приведены примеры осуществления заявляемого способа получения синтез-газа.

Пример 1.

Смешивание монооксида углерода с воздухом при давлении 10 атм проводят в соотношении, соответствующем коэффициенту избытка окислителя α, суммарно равному 1,1, в проточной камере горения 1 реактора-теплообменника 2, где осуществляют также подогрев монооксида углерода и воздуха при температуре на 50-100°С ниже температуры самовоспламенения их смеси. Полученную смесь принудительно воспламеняют. Температуру по всей длине камеры горения поддерживают 1430°С. Продукты окисления, содержащие воду, углекислый газ и азот, из камеры горения 1 реактора-теплообменника 2 направляют в теплообменник-утилизатор 4, в котором температуру продуктов окисления снижают до 30°С. Затем охлажденные продукты процесса окисления направляют в блок 5 отделения углекислого газа от других продуктов. После выделения углекислого газа его подают в смеситель 6, в котором происходит смешивание СО2 с метаном при мольном соотношении компонентов 1:1. Полученную газовую смесь подают в теплообменник-утилизатор 4, в котором ее нагревают до 400°С за счет тепла выводимых продуктов процесса окисления в камере горения. Далее нагретую газовую смесь из теплообменника-утилизатора 4 направляют в реакционную камеру 3 реактора-теплообменника 1 для получения синтез-газа.

Пример 2.

Смешивание монооксида углерода с воздухом при давлении 10 атм проводят в соотношении, соответствующем коэффициенту избытка окислителя α, суммарно равному 1,1, в проточной камере горения 1 реактора-теплообменника 2, где нагревают смесь при температуре на 50-100°С ниже температуры самовоспламенения. Полученную смесь принудительно воспламеняют. Температура по всей длине камеры горения поддерживают 1430°С. Продукты окисления, содержащие воду, углекислый газ и азот, из камеры горения 1 реактора-теплообменника 2 направляют в теплообменник-утилизатор 4, в котором температуру продуктов окисления снижают до 30°С. Затем охлажденные продукты процесса окисления направляют в блок 5 отделения углекислого газа от других продуктов. Для регулирования состава синтез-газа (соотношение СО/Н2) после выделения углекислого газа его подают в смеситель 6, в котором происходит смешение СО2 с метаном и водой при мольном соотношении компонентов 0,5:1:0,5 соответственно. Полученную газовую смесь подают в теплообменник-утилизатор 4, в котором ее нагревают до 700°С за счет тепла выводимых продуктов процесса окисления камеры горения. Далее нагретую газовую смесь из теплообменника-утилизатора 4 направляют в реакционную камеру 3 реактора-теплообменника 2 для получения синтез-газа.

В таблице приведен состав полученного синтез-газа при различных соотношениях реагентов.

| Таблица | |||||||

| Состав полученных газовых смесей и молярный расход метана на один моль полученного водорода по заявляемому способу и ближайшему аналогу | |||||||

| Мольный состав реагентов углеводородной конверсии | Расход метана (моль) на образование 1 моль водорода | Н2 | СО | Н2О | СО2 | СН4 | N2 |

| моль % | |||||||

| СН4:СО2 1:1 | 1 | 49,9 | 50,0 | 0,06 | 0,01 | 0,04 | - |

| СН4:CO2:Н2О1:0,5:0,5 | 0.6 | 61,6 | 37,1 | 0,5 | 0,1 | 0,6 | - |

| СН4:СО2:Н2О1:0,333:0,667 | 0.5 | 63,7 | 32,1 | 1,7 | 0,4 | 2,1 | - |

| Патент США №5,932,181 каталитический риформинг | 0.9 | 48,3 | 20,24 | 3,14 | 24,8 | 0,12 | 2,94 |

| Патент США №5,932,181 термический риформинг | 0.9 | 51,64 | 24,83 | 3,14 | 17,83 | 0,05 | 2,49 |

На основании полученных результатов осуществления способа можно сделать вывод о том, что благодаря заявляемому способу получения водорода из синтез-газа получен технический результат, а именно без использования катализаторов и при использовании в качестве окислителя воздуха получен высокий выход концентрированного, не разбавленного азотом воздуха, синтез-газа с повышенным выходом водорода, превышающим за один проход обычный способ парциального окисления, что позволяет снизить капитальные затраты. Также вдвое сокращен выброс углекислого газа в атмосферу при производстве синтез-газа. Вдвое уменьшен расход углеводородов при получении водорода и значительно уменьшен выход сажи. Учитывая, что в предлагаемом способе на выброс направляется чистый углекислый газ, он может быть побочным продуктом предлагаемой технологии.

1. Способ получения водорода из синтез-газа, включающий получение углекислого газа, смешивание его с предварительно нагретыми углеводородами C1-C4 и парами воды, подачу газовой смеси в реакционную камеру для термической конверсии с получением синтез-газа, разделение его на водород и монооксид углерода, отличающийся тем, что углекислый газ получают смешиванием монооксида углерода после стадии разделения с воздухом, подогревом полученной смеси при повышенном давлении и температуре на 50-100°С ниже температуры самовоспламенения этой смеси, принудительным ее воспламенением, окислением монооксида углерода в реакционной зоне проточной камеры горения, затем расширением, охлаждением и отделением углекислого газа, при этом углекислотно-паровую конверсию проводят при температуре 700-1500°С и повышенном давлении в реакционной камере, выполненной в виде проточного реактора со стенкой из жаропрочного материала и размещенной в камере горения, используя тепло, выделяющееся при окислении монооксида углерода.

2. Способ по п.1, отличающийся тем, что при окислении монооксида углерода воздух подают в торец камеры горения, а монооксид углерода подают через ряд патрубков, распределенных по длине камеры, с суммарным коэффициентом избытка окислителя - кислорода больше 1.

3. Способ по п.1, отличающийся тем, что перед подачей в реакционную камеру углекислотно-паровой конверсии подогрев смеси углеводородного сырья, углекислого газа и воды проводят до 300-700°С в теплообменнике за счет тепла охлаждаемых продуктов окисления монооксида углерода.