Способ получения брикета для раскисления чугуна или стали

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к вторичной переработке металлических отходов. Способ включает дробление, сортировку и очистку дробленых металлических отходов, загрузку их в брикетировочный пресс, прессование массы и получение изделия в виде брикета. В качестве металлических отходов используют отходы алюминия и железосодержащие отходы, которые дозируют и загружают в смеситель, смесь отходов тщательно перемешивают и одновременно очищают. Очистку в смесителе проводят при избыточном давлении в инертной среде с постепенным повышением температуры инертной среды с 0,22 до 0,70 от температуры плавления легкоплавкого компонента смеси - отхода алюминия. Получают массу с равномерным распределением компонентов в ней, которую дозировано загружают в замкнутое пространство брикетировочного пресса и прессуют при удельном давлении 500-1000 кгс/см2 в режиме экзотермического нагрева в воздушной среде. Изобретение позволяет получить брикет для раскисления высокого качества с большим сроком хранения, обладающий способностью повысить жидкотекучесть расплава раскисляемого металла. 4 з.п. ф-лы, 4 ил., 4 табл.

Реферат

Изобретение относится к области металлургии, в частности к вторичной переработке металлических отходов.

Оно может быть использовано для изготовления раскислителей в виде брикетов для раскисления в печи или в ковше жидкой стали или чугуна. Изделие в виде брикета из отходов может быть использовано для модифицирования, легирования стали или чугуна в процессе расплавления и разливки жидкой стали или чугуна в ковш и изложницы.

Известен способ получения раскислителя жидкой стали (а.с. №272336, МПК С21С 7/00, от 14.03.66 г.), заключающийся в том, что редкоземельные элементы покрывают слоем алюминия, получают брикет, который вводят в расплавленную сталь.

Недостатками способа являются неэффективность работы раскислителя, т.к. алюминий имеет локальный контакт с жидкой сталью и, мгновенно расплавляясь, всплывает на поверхность в шлак, выгорает при взаимодействии с окислами шлака и кислородом воздуха.

Известен способ получения изделия-раскислителя жидкой стали (а.с. №282376, МПК С21С 7/00, от 12.05 69 г.), заключающийся в том, что перед подачей алюминия в ковш с жидкой сталью куски алюминия прогревают до 100-200°С и опускают в емкость с графитом, затворенным на воде с крепителем (жидкое стекло, например), сушат. После высушивания образуется композиция алюминия с графитом в связующем - крепителе (жидком стекле, например). Толщина покрытия 3-8 мм. Композицию подают в ковш обычным способом. Куски алюминия с защитным покрытием на нем плавают на поверхности жидкого металла. Затем графитовый слой начинает расплавляться, а затем - плавится и алюминий.

Недостатками способа являются: необходимость предварительной обработки кусков алюминия, в результате которой образуется защитный слой, который снижает плотность композиции, делая алюминий «непотопляемым» в жидкой стали. Следовательно, в первый момент контакта композиции защитный слой вспучивается (за счет интенсивного газообразования от воздействия связующего на графит и алюминий) и растворяется, воздействовав рафинирующе на шлак, но открывая доступ кислорода из воздуха к поверхности куска «непотопляемого» алюминия.

В результате происходит большой угар алюминия (из-за низкой плотности он плавает, не погружаясь в жидкую сталь, и выгорает от взаимодействия с кислородом воздуха, приток которого непрерывен над ковшом. В случае использования металлических отходов при получении прессованием раскислителя с использованием отходов алюминия в сочетании с железосодержащими отходами способ нетехнологичен, дорог и не приводит к улучшению свойств раскислителя, а затем и жидкой стали, т.к. усиливается «непотопляемость» композиции и незащищенность от угара алюминия, а раскисление носит поверхностный характер, не влияя на жидкую сталь в ее объеме.

Известен способ приготовления изделия-раскислителя для раскисления низкоуглеродистой стали (а.с. №314803, МПК С21С 7/06, от 12.08.68 г.), заключающийся в том, что используют алюминий АЧ-2 или АЧ-3, который измельчают в стружку, затем добавляют к стружке алюминия порошкообразный ферротитан марки ТиО и смешивают компоненты тщательно при следующем соотношении компонентов (в вес.%):

Алюминий - 9-15

Ферротитан - 91-85.

Полученная смесь вводится под струю металла в конце наполнения ковша примерно на 100-150 мм до намеченного уровня.

Известный способ предполагает использование алюминия категории «Ч» (чистый), что удорожает производство раскислителя. Способ усложнен и нетехнологичен: для приготовления состава используют дорогостоящий порошкообразный ферротитан, а алюминий добавляют в виде стружки, переводя литой материал в измельченное состояние.

Способ получения раскислителя прост, но неэффективен, т.к. алюминий и ферротитан представляют собой незакрепленную друг с другом систему и, следовательно, при введении смеси под струю жидкого металла не обеспечивается их равномерное распределение в жидком металле. Ферротитан поглощает часть газов и снижает содержание алюминия в составе стали, но большая часть алюминия всплывает на поверхность расплава стали и выгорает.

Известен способ получения изделия-раскислителя (а.с. №121458, МПК С21С 7/06 от 02.06.58 г.), заключающийся в приготовлении ферроалюминиевого сплава путем смешивания алюминия кускового или в виде порошка с железосодержащим порошком, плавления компонентов в электродуговой печи и получения сплава, содержащего 42-48% алюминия.

Недостатками способа являются: необходимость содержания алюминия в изделии (раскислителе) в количестве только 42-48%, что затрудняет использование отходов т.к. содержание а алюминиевых отходах (в связи с их различием) трудно определяемо; необходимость готовить сплав из чистых компонентов с минимальным содержанием примесей; необходимость введения сплава в ковш со струей металла в виде предварительно измельченного кускового материала (30-50 мм) и только после предварительного раскисления жидкой стали богатым ферросилицием.

Способ требует использования порошковых материалов для получения изделия (сплава). Способ дорог, требует специального оборудования, специальных форм для отливки, организации быстрого охлаждения, иначе изделие получается хрупким и при последующем пребывании на воздухе рассыпается в порошок.

Известен способ получения изделия-раскислителя (пат. РФ №2208053, МПК С21С 7/06, от 20.06.2000 г.), заключающийся в том, что используют чушковый алюминий и частицы армирующего компонента - чугуна или стали. Алюминий в виде чушки погружают в форму, которую помещают в индукционную печь. Алюминий расплавляют и в полученный расплав замешивают частицы чугуна или стали. После тщательного перемешивания компонентов получают композит, состоящий из связующего - алюминия и наполнителя - железосодержащего компонента (чугун, сталь), который разливают в изложницы. При этом алюминий в композите не меняет своего исходного физического состояния.

Способ для реализации требует использования предварительного дробления компонентов. Компоненты помещают в печь, а замешивают частицы армирующего компонента с расплавом алюминия без предварительной очистки их, что влечет за собой увеличение степени окисления их поверхностей и получения композита со слабыми адгезионными связями частиц из чугуна или стали с алюминием. Граница раздела пористая, в объеме композита и особенно в ее легкоплавкой части - поры. В результате получают композит с непрогнозируемой плотностью, который затем подвергают дроблению на куски.

Помещенный в жидкую сталь алюминий, слабо связанный с наполнителем - армирующим компонентом, быстро расплавляется, отделяясь от армирующей части. Далее компоненты послойно отделяются от куска композита и друг от друга. При этом алюминий всплывает, и, дополнительно окислившись на поверхности жидкой стали или чугуна, выгорает, а армирующий компонент вначале находится в объеме жидкой стали или чугуна, а затем растворяется в ней. Следовательно, композит функционирует больше как легирующий и модифицирующий, и меньшей - как раскислитель.

В качестве прототипа выбран наиболее близкий к заявляемому по технической сущности способ брикетирования металлических отходов и других видов раздробленных металлов (а.с. №71035, МПК С22В 1/248, от 23.04.46 г.) с предварительным нагревом их в восстановительной атмосфере и с обработкой в вакууме. Металлические отходы или дробленые металлы из вторичного сырья проходят предварительную сортировку и очистку. Затем они поступают в брикетировочный пресс, где они загружаются в замкнутое пространство, в котором подвергаются воздействию высокой температуры в восстановительной среде. Газы и пары, находящиеся в пространстве, откачиваются. Причем степень разрежения устанавливают в зависимости от количества газов, допускаемых техническими условиями, в брикетируемом материале. Затем, по достижении требуемого разрежения, разогретую массу спрессовывают в брикет. В качестве восстановительных средств возможно использование водорода, окиси углерода, их смесей и т.д.

Способ сложен в применении, т.к. требует сложного оборудования, которое в одном замкнутом пространстве брикетировочного пресса и восстанавливает, и вакуумирует, и прессует при высокой температуре.

Способ имеет ограничение в использовании, т.к. не рассчитан на дозированное смешение отходов из различных материалов. Поэтому использование высоких температур не учитывает разницы температур плавления компонентов, смеси отходов, что затрудняет получение этим способом качественных изделий - раскислителей из алюминиевых и железосодержащих отходов, лома и других видов вторичного сырья. Способ энергоемкий.

Задачей изобретения является получение качественного изделия в виде брикета - раскислителя, используемого для раскисления жидких сталей и чугунов, обладающего повышенной раскисляющей способностью и большим сроком хранения.

Технический результат изобретения достигается тем, что в способе получения брикета для раскисления чугуна или стали, как и в известном, заключающемся в дроблении, сортировке и очистке металлических отходов, загрузке их в брикетировочный пресс, прессовании массы и получении изделия в виде брикета, согласно изобретению используют алюминиевые и железосодержащие отходы, дозируют их и загружают в смеситель, тщательно перемешивают компоненты смеси до получения однородной массы и одновременно в смесителе их очищают от загрязнений и окислов в режиме избыточного давления в инертной среде с постепенным увеличением температуры инертной среды в пределах 0,22 - 0,70 от температуры плавления легкоплавкого компонента - отхода алюминия, получают массу с равномерным распределением компонентов, которую

загружают в замкнутое пространство брикетировочного пресса, прессуют при удельном давлении 500-1000 кгс/см2 (50-100 МПа) в режиме экзотермического нагрева в воздушной среде. При этом в качестве компонентов используют дробленые алюминиевые отходы - фракция 5 - 15 мм и дробленые железосодержащие отходы - фракция 15-40 мм. Брикет выполняют в виде цельного блока цилиндрической формы с гофрированной поверхностью. Гофры выполняют перпендикулярно или под углом к образующей цилиндра. Перед прессованием к дозированной смеси отходов алюминия и железосодержащих материалов возможно добавляют смесь амида угольной кислоты с силицидом кальция.

Смешивание компонентов используемых отходов проводят в двухслойном корпусе, в котором внутренний слой выполняют перфорированным с отверстиями, имеющими размер меньше, чем минимальный размер частиц компонентов смеси отходов, а внешний слой корпуса выполняют раздвижным.

В сравнении с прототипом в заявляемом изобретении используют смесь отходов с различающейся температурой плавления компонентов и с различными свойствами. Прототип использует отходы одного типа. Использование смеси отходов алюминия с железосодержащими отходами в виде спрессованного брикета позволило упростить технологическую схему получения изделия в виде плотного компактного блока с заданными свойствами и применить в качестве раскислителя жидкой стали или чугуна, т.е. применить изделие в новом качестве.

По сравнению с прототипом заявляемое изобретение упрощает подготовку компонентов к прессованию, т.к. очистку отходов от загрязнений и примесей проводят в инертной атмосфере (аргон, например), в режиме избыточного давления и в диапазоне температур 0,22-0,70 от температуры плавления алюминия, т.е. одного из компонентов используемых отходов, что позволяет исключить применение и восстановителей и вакуум, значительно удешевить очистку, усилить взаимосвязь компонентов в смеси отходов за счет рекристаллизации алюминия увеличения степени пластичности алюминиевых отходов к концу смешивания, сохранения равномерности распределения компонентов в массе, увеличения контакта поверхностей в процессе прессования. По сравнению с прототипом в предлагаемом способе прессование проводят в режиме экзотермического нагрева в воздушной среде (прототип - при высокой температуре в восстановительной атмосфере), при удельном давлении 500-1000 кгс/см2 (50-100 МПа), обеспечивающем усиление пластичности отходов алюминия и их взаимосвязь с железосодержащими компонентами отходов, получение плотного, удовлетворяющего условиям хранения и эксплуатации изделия.

После сортировки отходы дробят и фракционируют путем отбора на ситах: алюминиевые отходы до 5-15 мм, а железосодержащие - до 15-40 мм т.к. экспериментально подтверждено, что компоненты меньших размеров, как и больших, чем в предлагаемом изобретении, затрудняют получение качественного изделия (при меньших размерах усложнена очистка из-за более развитой поверхности и меньшей плотности, большей дефектности материала, а при больших размерах - усложнено перемешивание компонентов из-за их нестандартной формы, например дугообразной, а также невозможности достижения равномерного распределения компонентов в массе).

Предлагаемый диапазон размеров т.е. длин частиц отходов является оптимальным для получения качественного изделия (беспористого) с заданной плотностью, с заданным и равномерным распределением компонентов в массе перед прессованием и после брикетирования. Предлагаемое соотношение размеров частиц отходов важно при получении изделия в качестве раскислителя для жидкой стали, т.к. в процессе раскисления важна заданная плотность изделия (брикета), которая и обеспечивается при предлагаемом соотношении компонентов. Одноосное сжатие при прессовании также важно при получении изделия, работающего в качестве раскислителя жидкой стали или чугуна.

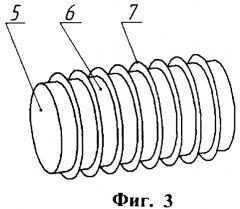

В результате этого получают раскислитель, обладающий анизотропными свойствами: брикет имеет повышенную прочность вдоль оси цилиндра, и пониженную - в направлении перпендикулярном оси сжатия. К тому же брикет выполняют в виде цельного блока с боковой поверхностью в виде гофр, что позволяет увеличить поверхность брикета, придать вращательное движение ему в расплаве стали или чугуна. Ускоряется и растворение его в расплаве за счет увеличения площади контакта и создания растягивающих напряжений в направлении, перпендикулярном оси сжатия при прессовании. Для раскисления жидкой стали в ковше, где движение в центральной части связано с подъемом снизу вверх расплава, выполняют брикет преимущественно в виде блока с размерами: диаметр - 80 мм, высота - 80 мм, а боковую поверхность выполняют в виде гофр под углом к образующей цилиндра, т.к. тем самым уменьшают силу сопротивления погружению брикета-раскислителя в расплав и способствуют более быстрому растворению его в этом расплаве. Боковые части расплава жидкой стали в ковше имеют иное, чем в центре, направление перемещения. В этих участках брикет-раскислитель, полученный заявляемым способом изобретения, выполняют преимущественно в форме цельного блока с боковой поверхностью в виде гофр (т.е. гофрированным), направленных перпендикулярно к образующей цилиндра. Растягивающие напряжения в брикете совпадают с направлением гофр к образующей цилиндра. Таким образом, создаются условия для усиления вращательного перемещения при заглублении и минимизации времени растворения его в расплаве жидкой стали или чугуна. При этом выполняют изделие с размерами: диаметр - 80 мм, высота - 30 мм. Меньшие размеры брикетов создают трудности в исполнении, а большие - затруднена механизированная подача изделия к раскисляемому жидкому металлу. Использование в качестве отходов алюминия и железосодержащего материала предлагаемым способом позволяет получить изделие длительного хранения, что важно для раскислителя. Для получения изделия с повышенными раскисляющими свойствами и повышенной жидкотекучестью стали или чугуна в присутствии брикета, полученного заявляемым способом, после очистки металлических отходов, перед прессованием добавляют смесь амида угольной кислоты с силицидом кальция, а прессуют полученную массу при удельном давлении 500-600 кгс/см2 в режиме экзотермического нагрева, т.к. смесь позволяет улучшить прессуемость. Более низкое удельное давление, чем заявлено (меньше 500 кгс/см2, не позволяет получить качественного изделия, т.к. не создает в процессе прессования необходимый режим экзотермического нагрева, при котором происходит плавление амида угольной кислоты (температура плавления - 133°С) и не позволит осуществить перевод его в связующее для исходных компонентов смеси. Более высокое удельное давление, чем 1000 кгс/см2, энергетически не выгодно, т.к. созданный эффект в пределах заявленного способа не усиливается, поскольку уже получают качественный брикет при удельном давлении, равном 1000 кгс/см2, с длительны сроком хранения и улучшенными, по сравнению с прототипом и известными изделиями-раскислителями, свойствами. Оптимальным удельным давлением при прессовании массы алюминиевых отходов с железосодержащими отходами является 700 кгс/см2, одновременно подходящим для любого соотношения компонентов, но, преимущественно, для получения, изделия из этих металлических отходов при большом (до 70%) процентном содержании алюминия в смешиваемой массе. Поскольку очистку ведут одновременно со смешиванием компонентов используемых отходов в режиме избыточного давления, то процесс возгонки воды и других, легко испаряющихся жидкостей и веществ, необходимо проводить в заданном диапазоне температур: в начале процесса смешивания нагрев ведут с 0,22 от температуры плавления легкоплавкого компонента смеси (алюминиевого отхода), т.е. со 150°С, т.к. при температурах ниже 0,22 от температуры плавления алюминия возгонка воды не реализуется, а тех летучих компонентов-загрязнений отходов, которые имеют температуру возгонки ниже 100°С (растворителей, например) обычно не бывает на отходах. Повышают температуру постепенно, давая возможность поэтапно и эффективно очищать от летучих компонентов, одновременно высушивая нелетучие (песок, земля и.т.д.) компоненты. Выше 0,7 температуры плавления легкоплавкого компонента - отхода алюминия нагрев аргона в смесителе нежелателен, т.к. переведет алюминий в высокопластичное состояние. В результате алюминиевые частицы на своей поверхности будут удерживать нелетучие загрязнения и начнут поверхностно взаимодействовать с железосодержащими частицами, что затруднит перемешивание и дозирование массы отходов перед прессованием, приведет к ухудшению процесса формообразования и качества получаемого изделия в виде брикета с заданными свойствами. Брикетирование смеси отходов с амидом угольной кислоты и силицидом кальция позволяет получать брикеты, защищенные от окисления при хранении. Способ по прототипу достигает эффекта уплотнения брикета за счет предварительного восстановления, а затем - вакуумирования смеси отходов, а затем и прессования с нагревом при высокой температуре и в восстановительной среде. При получении изделия, используемого в качестве раскислителя способом по прототипу, получают композит - ферроалюминий, который значительно усложнен в производстве по сравнению с предлагаемым способом; компоненты не дозированы, при содержании алюминия в таком композите в малых количествах равномерного распределения в изготовляемом брикете достичь невозможно, т.к. обедняется алюминием нижняя часть брикета. В результате получают некачественное изделие. При высоком содержании алюминия по прототипу в процессе прессования алюминий всплывает на поверхность. Результат тот же - получают некачественное изделие, которое невозможно использовать без больших потерь алюминия в качестве раскислителя.

Предлагаемое изобретение обладает новизной, изобретательским уровнем и является техническим решением. Оно промышленно применимо, т.к. прошло испытания на полученных брикетах из смеси лома и отходов алюминиевых и магниевых сплавов и нелегированной стали. Получены отличные результаты в ООО «ВТМ» г.Перми и предполагается внедрение на металлургических заводах Пермского края (например, ОАО «Чусовской металлургический завод») и других металлургических заводах России, где используют раскислители подобного типа.

Известные способы [1-5] получения изделий в качестве раскислителя с использованием алюминия энергоемки, получаемый материал не способен к длительному хранению, а в процессе раскисления изделия медленно растворяются в жидкой стали или чугуне, обладают способностью к всплытию легкоплавкой составляющей и окислению ее кислородом атмосферы с последующим выгоранием, что ведет к большим потерям раскислителя. Для расплавления изделий в печи известен также блок цилиндрической формы из металлических отходов (а.с. №261291, МПК С23В 1/248 от 30.05.67 г.). Его выполняют с рядом щелей на боковой поверхности, расположенных по всей длине блока параллельно образующей цилиндра.

Заявляемый же в изобретении способ получения изделий усиливает известный эффект, ускоряет расплавление блока в печи или в ковше за счет того, что боковую поверхность выполняют в виде гофр (гофрируют) в перпендикулярном направлении или под углом к образующей блока в форме цилиндра, позволяя тем самым расширить возможности блока как раскислителя, погруженного в жидкую сталь или чугун. Выполняют гофры, а не щели, т.к. гофры, имитируя лопасти, придают блоку вращательное движение в жидкой стали или чугуне. Направление гофр к образующей цилиндра дает возможность учитывать специфику движения расплава на отдельных участках. К тому же при таком выполнении изделия получают более развитую поверхность, больший контакт раскислителя с жидким чугуном или сталью, а анизотропность блока дополняет эффект ускорения действия раскислителя и его растворения без остатка.

На основании сопоставления с другими, кроме прототипа, способами получения изделий [7-8] очевидно, что не выявлены признаки, порочащие новизну и изобретательский уровень заявляемого изобретения.

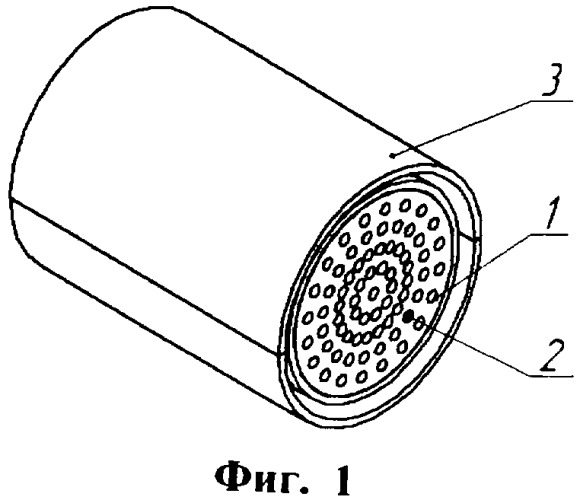

На фиг.1 показан корпус смесителя с внутренней перфорированной поверхностью и внешней раздвижной частью.

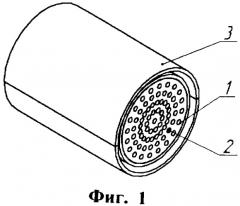

На фиг.2 показан корпус смесителя в момент освобождения его от песка и земли (не летучих и не испаряющихся загрязнений в отходах).

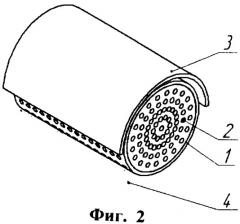

На фиг.3 схематично показан получаемый брикет с гофрами на боковой поверхности, направленными перпендикулярно образующей цилиндра.

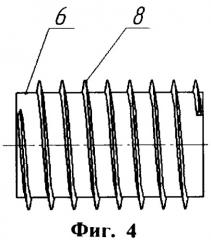

На фиг.4 схематично показан получаемый брикет с гофрами на боковой поверхности, направленными под углом к образующей цилиндра.

Предлагаемый способ получения изделий реализован следующим образом.

Берут алюминиевый лом и (или) отходы в виде стружки, использованные разовые емкости из-под напитков и т.д. Берут железосодержащий лом и (или) отходы в виде стружки стальной нелегированной. Алюминиевые отходы, если они смешаны с железосодержащими отходами, сортируют и складируют отдельно. Если отходы поступают раздельно друг от друга, то, не подвергая их сортировке, как в первом случае, с участков их хранения производят загрузку в транспортировочные бункера отдельно друг от друга. Из транспортировочных бункеров отходы переносят автоматически в загрузочные бункера, размещенные над дробилкой. Компоненты через дозирующие окна поступают в дробилки (дробилки используют молоткового типа) и дробят до заданного размера, задаваемого зевом дробилки. Отсеивание по фракциям (по размерам частиц в длину) производят с помощью дугообразного сита, размещенного под дробилкой. Далее, дозировано (исходя из процентного соотношения компонентов), алюминиевые и железосодержащие отходы, в пределах заявленных размеров частиц, по шнековому транспортеру перемещают в смеситель вращающегося типа. Смеситель используют в виде теплообменника, в который, в процессе перемешивания компонентов отходов, подают нагретый инертный газ (аргон). Нагревают инертный газ, а затем - и перемешиваемые компоненты в теплообменнике-смесителе постепенно: вначале нагревают до температуры 0,22 от температуры плавления алюминия, т.е. 150°С для ускоренного испарения (возгонки воды), а за ней - и наиболее легкоиспаряемых веществ, загрязняющих поверхность отходов. Затем температуру в смесителе постепенно поднимают до 0,7 температуры плавления легкоплавкой составляющей смеси отходов (470°С). Для повышения качества очистки смеситель (фиг.1) выполняют с двухслойным корпусом. Внутренний слой корпуса 1 выполняют с перфорированными отверстиями 2, а внешний слой 3 из сплошного материала с возможностью перемещения его в нижней части 4. Это позволяет открывать отверстия, выполненные во внутреннем слое корпуса смесителя. После того как в результате смешивания компонентов получают массу из равномерно распределенных в ней алюминиевых (5-30 мм) и железосодержащих (15-40 мм) частиц, прекращают вращение смесителя. Внешний слой корпуса 3 раздвигают и открывают отверстия 2. А так как воду, масла и все что испарится удалят при нагреве до 0,7 температуры плавления легкоплавкого компонента в массе, останутся нелетучие загрязнения в виде песка и земли (1-3 мм), которые после высушивания оказываются в сыпучем состоянии и, в связи с этим, легко проходят в отверстия перфорированного корпуса смесителя наружу. Массу дробленых и дозированных частиц отходов подают в смеситель, где они под действием движения нагреваемого инертного газа, при избыточном давлении в смесителе, интенсивно перемешиваются, а газы и пары воды отводятся из смесителя. При этом, во избежание уноса частиц из смесителя, на пути потока имеется фильтр, но фильтр, по мере высушивания и очищения частиц, быстро засоряется частицами нелетучих загрязнений и экранируется более крупными частицами отходов, т.к. циклон создает подъемную силу, поддерживающую частицы во взвешенном состоянии. В заявляемом способе изобретения выполняют смеситель двухслойным, что позволяет внутреннему перфорированному слою дополнительно выполнять роль фильтра, пропускающего сквозь отверстия сухой песок и землю 4 (фиг.2), которые накапливаются на внутренней поверхности внешнего корпуса 3 в процессе смешивания и высыпаются после остановки смесителя и раздвигания внешней части корпуса. Загрязнения высыпаются из корпуса смесителя наружу, очистку завершают.

Нагрев с возгонкой в инертной среде в смесителе очищает от летучих примесей, предотвращает окисление очищенной поверхности компонентов смеси отходов, а очистку от нелетучих примесей 4 осуществляют из смесителя через перфорированный слой корпуса смесителя, что гарантирует высокое качество очистки в целом. После перемешивания компонентов и получения чистой смеси отходов масса поступает в бункер-дозатор, в котором дозируют объем массы, необходимый для получения изделия заданных параметров. Затем массу подают в пресс. Прессуют массу на гидравлическом прессе в замкнутом пространстве, в воздушной среде при одноосном сжатии.

Получают брикеты 1 в виде цельных блоков цилиндрической формы с боковой поверхностью 6 в виде гофр (см. фиг.3 и 4), направленных перпендикулярно 7 или под углом 8 к образующей цилиндра. Если например дозированную массу смеси прессуют при удельном давлении 700-1000 кгс/см2, то происходит саморазогрев смеси (режим экзотермического нагрева) примерно 300°С, достаточный для получения оптимального размера изделия и свойств, удовлетворяющих требованиям эксплуатации и в дальнейшем используемого в качестве раскислителя жидкой стали или чугуна с плотностью не менее 4,5 г/см3. Плотность изделия обеспечивают соотношением компонентов прессуемой массы отходов и пористостью изделия. Брикет получают с большим запасом живучести - с неограниченным сроком хранения (см. таблицу 3. п.1-3). Если, например, дозированную массу смеси отходов прессуют при удельном давлении 500-600 кгс/см2, то получают брикеты, используемые в качестве раскислителя со сроком хранения до 2 лет (табл.3. п.4, 5. При этом перед прессованием после очистки в смесь отходов возможно добавляют смесь амида угольной кислоты (карбамида ГОСТ 6691-77) (табл.2. п.4, 5) с силицидом кальция (ГОСТ 4762-71), которая при низких температурах саморазогрева позволяет сохранить поверхность частиц неокисленными, улучшает прессуемость массы.

В таблице 1 представлены сравнительные данные предлагаемого способа с аналогами и прототипом по осуществлению способа.

В таблице 2 даны примеры соотношений компонентов в брикете.

В таблице 3 представлены сравнительные данные по качеству получаемого изделия и его эксплуатационным свойствам.

В таблице 4 представлены данные по эксплуатационным свойствам получаемых и известных изделий в виде брикетов, используемых в качестве раскислителей.

Из данных таблиц 1-4 видно, что в аналогичных способах получения брикетов из отходов (табл.1 п.1) процесс прессования проводят без нагрева при удельном давлении на массу отходов в 5 раз большем, чем в предлагаемом способе (табл.1 п.4). Нагревают отходы в процессе прессования до высоких (в 2-3 раза выше предлагаемого способа) температур, что энергетически невыгодно и дает изделия плохого качества. В сравнении с известными способами получения изделий в виде раскислителей (табл.1, п.2) предлагаемый способ значительно дешевле, не ограничивает процентное соотношение компонентов в брикете (см. табл.2 пп.1-5), энергетически более выгоден (табл.1. п.4, табл.3,пп.1-5). А по сравнению с прототипом (табл.1 п.3), наиболее близким по технической сущности, предлагаемый способ (табл.1 п.4) значительно дешевле, проще и позволяет не только получить спрессованный брикет из отходов, но и изделие высокого качества в виде раскислителя (табл.3-4 пп.1-5), т.е. функционально с более широкими возможностями, чем известные изделия-раскислители (табл.3-4 пп.6-7).

По сравнению с прототипом и известными способами получения брикетов, используемых в качестве раскислителей, предлагаемое изобретение имеет преимущества:

способ более прост в исполнении, более технологичен, использует дешевые исходные материалы в качестве компонентов прессования. Он позволяет получить брикет путем компактирования дозированной массы компонентов в прессе в режиме экзотермического нагрева в воздушной среде. Следовательно, он энергетически более выгоден, чем известные способы, которые проводят прессование в вакууме, при высокой температуре. Способ позволяет получить изделие, обладающее самозащитой от окисления при его хранении, т.к. дополнительно смешивают отходы со смесью амида угольной кислоты и силицидом кальция. Способ позволяет усилить жидкотекучесть расплава жидкой стали или чугуна в процессе раскисления полученным брикетом. Брикет, полученный предлагаемым способом, имеет высокое качество (табл.1, 4) и удовлетворяет всем требованиям, предъявляемым к раскислителям (табл.4), обладая повышенным сроком хранения по сравнению с литым ферроалюминием.

Источники информации

1. А.с. №272336, МПК С21С 7/00, от 14.03.66 г.(аналог).

2. А.с. №282376, МПК С21С 7/00, от 12.05.69 г.(аналог).

3. А.с. №314803, МПК С21С 7/06, от 12.08.68 г.(аналог).

4. А.с. №121458, МПК С21С 7/06, от 02.06 58 г.(аналог).

5. Патент РФ №2208053, МПК С21С 7/06, от 20.06.2000 г.(аналог).

6. А.с. №71035, МПК С22В 1/248, от 23.04.46 г.(прототип).

7. А.с. №261291, МПК С22В 1/248. от 30.05.67 г.(аналог).

8. А.с. №67328, МПК С22В 1/248, от 23.02.45 г.(аналог).

9. «Ферроалюминий» - декларационный патент Украины на изобретение №45937, МПК С22С 35/100, 022 (бюллетень №4, от 05. 04.02 г.).

10. Патент РФ №1790618, МПК С22В 1/248, от 29.04. 91 г.(аналог).

| Таблица 1. | ||||||

| № п/п | Способ получения изделий | Сортировка | Очистка | Смешивание | Прессование | Формообразование |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1. | Известный (аналог) [8] | Металличес-кая стружка смешивается без фракциони-рования | 1. Проводят холодное прессование под удельным давлением 5000 кгс/см.2. Проводят полугорячее прессование полученного брикета под удельным давлением 3000 кгс/см2 и температуре 800°С в нейтральной атмосфере - сухом воздухе.3. Проводят горячее прессование и сварку при удельном давлении 4000 кгс/см2 и температуре 1150°С в печи в воздушной среде. | Получают готовое литое изделие в кузнечно-штамповочной печи. | ||

| 2 | Известные (аналоги) [4, 9] | Специально готовят блоки из алюминия, а железосодержащий компонент используют в виде порошка | Обезжиривают, механически или травлением снимают окисленную поверхность | Путем сплавления исходных компонентов при температуре 1400°С в электродугово и печи при содержании алюминия 40-42%. Изделие в виде слитка | ||

| 3 | Известный (прототип) [6] | Сортируют неочищенную стружку, отделяя сливную от сыпучей. Сливную стружку дробят для получения частиц размером до 50 мм в длину и объединяют с сыпучей стружкой | Подают массу отходов в замкнутое пространство брикетировочного пресса и в нем, в восстановительной атмосфере очищают массу от загрязнений и окислов. Затем прессуют в вакууме, создавая разрежение в замкнутом пространстве. Разогревают брикетируемую массу путем пропускания электрического тока через брикетируемую массу или применяют токи высокой частоты, а также, возможно, пропуская горячий газ. | Получают изделие в виде брикета из металлических отходов. | ||

| 4 | Предлагаемый | Используют отходы, складированные в различных местах (алюминиевые и железосодержащие отдельно), дробят их до получения частиц фракции 5-30 мм алюминиевые и 15-40 мм железосодержащие | Отходы алюминия и железосодержащие отходы дозируют в соответствии с заданным соотношением компонентов в изделии, затем загружают дозированные порции отходов в смеситель. Получают смесь, которую, при тщательном перемешивании, очищают от летучих загрязнений в инертной среде (аргон) с постепенным нагреванием в смесителе в интервале температур 0,22-0,70 - температуры плавления легкоплавкого компонента - отхода алюминия. | Дозируют смесь очищенной массы, загружают в брикетировный пресс в замкнутое пространство и прессуют в воздушной среде, в режиме экзотермического нагрева при удельном давлении 500-1000 кгс/см2 в зависимости от состава и задаваемого срока хранения изделия. | Брикет в форме цилиндра, в виде цельного блока с гофрированной боковой поверхностью. |

| Таблица 2 | |||||

| № брикета | Содержание компонентов, мас.% | ||||

| Алюминий, не менее, % | Железо, не менее, % | Магний, не менее, % | Амид угольной кислоты, % | Силицид кальция, % | |

| Предлагаемый способ | |||||

| 1 | 30 | 70 | - | - | - |

| 2 | 50 | 50 | - | - | - |

| 3 | 70 | 30 | - | - | - |

| 4 | 30 | 70 | - | 3 | 3 |

| 5 | 45 | 50 | - | 2,5 | 2,5 |

| Известный способ (прототип) [6] | |||||

| 6 | 20-75 | 80-25 | - | - | - |

| Известный способ (аналог) [8] | |||||

| 7 | - | 100 | - | - | - |

| Известный способ (аналог) [9] | |||||

| 8 | 100 | - | - | - | - |

| Таблица 3 | |||||||||

| №брикета | Фракционный состав дробленых частиц отходов (длина, мм) и режим изготовления | Объемная пористостьбрикета, % | Наличие влаги вбрикете, % | Сопротивление брикета нараздавливание, кгс/брикет | Срок хранения | ||||

| А1-содерж. | Fe-содерж. | Точистки,°С | Удельное давление прессования,кгс/см2 | Размеры брикета,мм | |||||

| 1 | 5 | 40 | 150-470 | 800 | 80×80 | 6,5 | 0,7 | 15000 | Не ограничен |

| 2 | 15 | 15 | 150-470 | 1000 | 80×80 | 5,3 | 0,9 | 12000 | Не ограничен |

| 3 | 30 | 35 | 150-470 | 700 | 80×30 | 4,5 | 1,0 | 10000 | Не ограничен |

| 4 | 10 | 30 | 100-470 | 500 | 80×80 | 6,1 | 0,74 | 11000 | 2-3 года |

| 5 | 15 | 50 | 100-470 | 600 | 80×30 | 6,2 | 0,75 | 12500 | 2-3 года |

| 6 | 50 | 50 | 300-1200 | 3000 | 80×80 | 4,5-6,5 | 1,5 | 10000 | 1 месяц |

| 7 | 50 | 50 | - | 5000 | 80×80 | 7,8 | 15,0 | 10000 | 10 дней |

| 8 | АВ87 | Кусок слитка | 15,0 | 5,0 | До 1 месяца |

| Таблица 4 | ||||

| № брикета | Соотношение массы алюминий/сталь | Длительность процесса раскисления, мин | Степень усвоения алюминия, % | Степень десульфурации, % |

| 1 | 1:2 | 3 | 100 | 75 |

| 2 | 1:1 | 2,1 | 100 | 80 |

| 3 | 2:1 | 1,5 | 100 | 70 |

| 4 | 1:2 | 2,8 | 100 | 72 |