Способ и устройство для создания определенных комбинаций свойств у многофазной стали

Иллюстрации

Показать всеИзобретение относится к изготовлению горячекатаной многофазной стали для автомобильной промышленности. Для обеспечения улучшенной комбинации прочности и пластичности деталей получают детали из горячекатаной многофазной стали со структурой, содержащей минимум 30% феррита и максимум 50% мартенсита - двухфазной стали или стали с TRIP-эффектом, при этом способ включает горячую прокатку стали в обычной линии для горячей прокатки, в линии литья и прокатки тонких слябов или в линиях узко- и среднеполосовых станов, или в линии проволочного стана со стандартными составом и условиями проведения процесса, охлаждение, отжиг при температуре менее или равной 600°С и продолжительностью менее или равной 120 с с обеспечением определенной прочности и отношения предела текучести к пределу прочности готовой детали. Установка для осуществления способа содержит линию для горячей прокатки или литья и прокатки тонких слябов, или узко- и среднеполосового стана, или проволочного стана со стандартным составом и условиями проведения процесса, установку для охлаждения и нагревательную установку, установленную в выбранном месте с возможностью осуществления отжига (30, 35) с температурой менее или равной 600°С и с продолжительностью отжига менее или равной 120 с. 2 н. и 9 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способу и устройству для создания определенных комбинаций свойств у горячекатаной многофазной стали, многофазная структура которой содержит минимум 30% феррита и максимум 50% мартенсита, например, у двухфазной стали и стали с TRIP-эффектом, получаемой на обычной линии для горячей прокатки, линии отливки и прокатки тонких слябов или на соответствующих линиях узко- и среднеполосовых станов, или на линии проволочного стана со стандартным анализом и при стандартных условиях проведения процесса.

Многофазная сталь по сравнению с обычными сортами стали обладает существенно лучшей комбинацией прочности и пластичности и поэтому приобретает все большее значение, особенно в автомобильной промышленности. В настоящее время самыми значительными группами сортов стали для автомобильной промышленности являются двухфазная сталь и сталь с TRIP-эффектом.

При этом, благодаря более низким производственным издержкам, вариант производства непосредственно в виде горячекатаной полосы имеет экономические преимущества и потому является весьма перспективным.

Для двухфазной стали характерным является низкое отношение предела текучести к пределу прочности, составляющее, как правило, 50-70%. По сравнению со сталью HSLA (high-strength low-alloy), то есть с высокопрочной, низколегированной конструкционной сталью, наряду с низким пределом текучести при растяжении при тех же значениях предела прочности при растяжении достигаются явно лучшие показатели относительного удлинения. Для некоторых приложений (например, в случае труб) желательно, чтобы отношение предела текучести к пределу прочности устанавливалось на определенном уровне, в то время как относительное удлинение при разрыве было бы возможно большим.

Поскольку для получения различных классов прочности непосредственно для горячекатаной полосы требуются многочисленные ноу-хау в части способа, то в соответствии с уровнем техники для каждого отдельного материала следует подбирать или химический анализ, или условия проведения процесса, причем сталь с TRIP-эффектом, в принципе, имеет более высокое отношение предела текучести к пределу прочности, чем двухфазная сталь.

Из ЕР 1108072 B1 известен способ получения двухфазной стали, при котором после чистовой прокатки с двухступенчатым охлаждением получают двухфазную структуру, состоящую на 70-90% из феррита и на 30-10% из мартенсита. Первое (медленное) охлаждение производится на участке охлаждения, на котором горячекатаная полоса определенным образом последовательно охлаждается водой со скоростью охлаждения 20-30 К/с в расположенных на расстоянии ступенях охлаждения. При этом охлаждение производится таким образом, что кривая охлаждения заходит в область феррита еще с такой высокой температурой, что образование феррита происходит быстро. Это первое охлаждение продолжается до тех пор, пока в феррит не превратится минимум 70% аустенита, затем без паузы начинается последующее (быстрое) охлаждение.

Особым свойством стали с TRIP-эффектом (transformation induced plasticity) со структурой, состоящей, например, на 40-70% из феррита, на 15-40% из бейнита и на 5-20% из остаточного аустенита, является превращение метастабильного остаточного аустенита в результате внешней пластической деформации в мартенсит. Это превращение связано с увеличением объема и с пластификацией ферритной матрицы и затрагивает не только аустенит, но и окружающие компоненты структуры, что вызывает еще большее упрочнение и в итоге ведет к дальнейшему увеличению продольного пластического удлинения. У сортов стали, изготовленных таким образом, получается необычная комбинация высокой прочности с большой пластичностью, вследствие чего они особенно хорошо подходят для использования в автомобильной промышленности.

Из ЕР 1396549 А1 известен способ изготовления бесперлитной горячекатаной стальной полосы с TRIP-эффектом, в котором стальной расплав, содержащий в качестве существенного компонента наряду с железом и неизбежными примесями по меньшей мере один из элементов Ti или Nb и по выбору некоторое количество одного или нескольких других элементов, а именно - максимум 0,8% Сr, максимум 0,8% Сu и максимум 1,0% Ni, отливается в тонкий сляб, который при входной температуре порядка 850-1050°С подвергается отжигу в отжиговой печи в течение 10-60 минут при температуре 1000-1200°С. После удаления окалины тонкие слябы подвергаются горячей чистовой прокатке в интервале температур 750-1000°С, а затем охлаждаются до температуры смотки порядка 300-530°С в двух ступенях охлаждения с устанавливаемой на первой ступени скоростью охлаждения порядка по меньшей мере 150 К/с и с перерывом при охлаждении на 4-8 секунд. Наряду с описанными условиями осуществления процесса имеет значение присутствие Ti и/или Nb, поскольку эти элементы до начала горячей прокатки остаются в растворе и дальнейшем выделении, в числе прочего повышают мелкозернистость горячекатаной полосы, содержание остаточного аустенита и его стабильность.

Наконец, из ЕР 1394279 B1 известен способ получения низкоуглеродистой стали высокой прочности и пластичности с пределом прочности при растяжении более 800 МПа, с равномерным относительным удлинением более 5% и относительным удлинением при разрыве более 20%. Из закаленного или улучшенного исходного материала - стали с содержанием 0,20% С, 1,60% Мn, а также с содержанием примеси бора и с количеством мартенситной фазы более 90% - после холодной прокатки, придающей 20% полной деформации при прокатке, проводился отжиг при температуре в интервале 500-600°С, причем получалась сверхмелкая кристаллическая зернистая ферритная структура порядка 100-300 нм с выделениями карбидов железа в феррите.

В соответствии с представленным уровнем техники задачей изобретения является создание способа и устройства, с помощью которых многофазная сталь, производимая со стандартным составом и в традиционных условиях проведения процесса, могла бы превращаться в сорта стали с почти любыми комбинациями свойств.

Поставленная задача в отношении способа решается с помощью отличительных признаков пункта 1 формулы изобретения таким образом, что в результате охлаждения после охлаждения, следующего за горячей прокаткой или другой технологической операцией, например, изготовления деталей, посредством последующего или промежуточного отжига с переменными температурой и продолжительностью, многофазная сталь приобретает желательные комбинации прочности и отношения предела текучести к пределу прочности. Устройство для осуществления способа характеризуется признаками пункта 8 формулы изобретения. Предпочтительные варианты выполнения изобретения приведены в зависимых пунктах формулы изобретения.

Путем простого отжига многофазной стали после ее непосредственного получения, осуществляемого согласно изобретению со стандартным составом и при типичных условиях проведения процесса, можно получить почти любые комбинации различных веществ и комбинации свойств (величина предела текучести и величина прочности при растяжении). В то же время для получения различных степеней твердости многофазной стали для горячекатаной полосы требуются очень сложные ноу-хау в части способа, а также соответствующий предварительный подбор легирующих элементов.

Согласно изобретению отжиг с переменной температурой ≤600°С, а также с переменной продолжительностью ≤120 секунд производится так, чтобы полученная структура состояла из основной ферритной матрицы, а также из отпущенного мартенсита или бейнита с долей поверхности порядка 10-50%. При этом температура отжига благодаря тонкодисперсным отложениям карбидов на границах зерен мартенсита или бейнита в первую очередь оказывает воздействие на величину предела текучести при растяжении, а за счет продолжительности отжига устанавливается уровень предела прочности при растяжении.

Отжиг может проводиться, согласно изобретению, в соответствии со сложившимися условиями независимо от предшествующих или последующих технологических операций в установке для непрерывного отжига в автономном режиме («off-line») или в рамках действующей поточной линии («on-line»), например, при оцинковании полосы на стадии подогрева в линии оцинковки перед поступлением в ванну для оцинковки.

Кроме того, согласно изобретению возможно, чтобы отжигу подвергались уже готовые прессованные детали (рамные конструкции, колеса, соединительные элементы и подобное), благодаря чему дополнительно улучшаются механические свойства этих деталей. Преимуществом этой технологии является то, что превращение в деталь может осуществляться на материале, хорошо поддающемся холодной обработке, с низким пределом текучести при растяжении и с хорошим относительным удлинением, благодаря чему износ инструмента является сравнительно небольшим. В результате последующего отжига прочность деталей достигает значений, которые в обычных условиях могут задаваться далеко не всегда, поскольку усилие прессования формовочных машин было бы недостаточным.

Наряду с полным отжигом детали согласно изобретению возможно также применение направленного зонального отжига локально ограниченных мест детали. При этом преследуется цель частичной замены в специализированных сварных заготовках, так называемых „Tailor Blanks". При использовании технологии „Tailor Blanks" для достижения желательной твердости детали на нее в определенных местах направленным образом наваривается сталь высокой прочности. Однако от такого наваривания можно было бы отказаться, если бы вместо этого в указанных местах производился зональный отжиг.

Устройство для обеспечения определенных комбинаций свойств у горячекатаной многофазной стали с помощью отжига согласно изобретению отличается наличием нагревательной установки, монтируемой в любом месте производственной установки или поточной линии, в которой возможен отжиг при температуре отжига ≤600°С и продолжительности ≤120 секунд. Эта нагревательная установка может быть устройством полного отжига, в котором отжиг, например, деталей происходит в автономном режиме («off-line») или в рамках действующей поточной линии («on-line»), например, при оцинковании полосы на стадии подогрева в линии оцинковки перед поступлением в ванну для оцинкования.

Эффект отжига согласно изобретению поясняется на следующем примере. Двухфазная сталь частично обладает анизотропным свойством вязкости в направлении прокатки и в направлении, поперечном последней. При кратковременном отжиге двухфазной стали согласно изобретению в виде горячекатаной полосы с пределом прочности при растяжении 980-1035 н/мм2 в течение 60 секунд при температуре 500°С эта анизотропия свойств выравнивается в обоих направлениях (изотропные свойства). Как показано в нижеприведенной таблице, неотожженная горячекатаная полоса (при продолжительности отжига 0 секунд) обнаруживает явно разные значения относительного удлинения при разрыве в направлении прокатки и в направлении, поперечном последней. В результате кратковременного отжига, (продолжительностью 1 минута) величина предела прочности при растяжении несколько уменьшается, зато значения относительного удлинения при разрыве в общей сложности достигают более высокого уровня:

| Продолжительность отжига (с) | Rp0,2 (МПа) | Rm (МПа) | Rp0,2/Rm | A (%) |

| 0 вдоль | 473 | 1035 | 0,46 | 13,0 |

| поперек | 469 | 981 | 0,48 | 7,8 |

| 60 вдоль | 503 | 839 | 0,60 | 17,7 |

| поперек | 513 | 881 | 0,58 | 18,1 |

Эти зависимости, представленные на примере двухфазной стали, в равной степени относятся также и к стали с TRIP-эффектом.

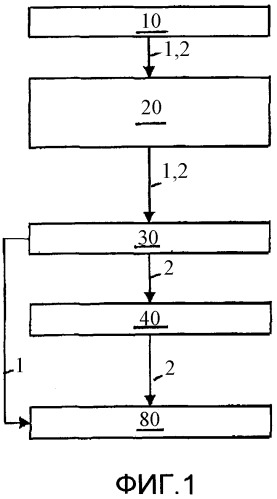

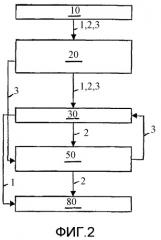

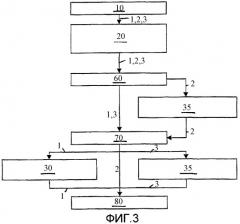

Другие детали возможного вышеописанного отжига согласно изобретению более подробно поясняются ниже с помощью блок-схем, представленных на схематических чертежах, где показано:

фиг.1 - блок-схема процесса отжига материала полосы;

фиг.2 - блок-схема процесса отжига материала проволоки;

фиг.3 - блок-схема процесса отжига деталей.

На фиг.1-3 в виде блок-схем представлены отдельные технологические операции, необходимые, согласно изобретению, для отжига материала полосы (фиг.1), материала проволоки (фиг.2) и деталей (фиг.3), причем соответствующий технологический маршрут обозначен пронумерованными стрелками, указывающими направление. Общим для всех приведенных блок-схем является то, что отправным моментом в первую очередь является горячая прокатка, за которой для получения многофазной структуры следует управляемое охлаждение. Возможные последующие технологические операции и момент проведения отжига для различных материалов описываются ниже.

На фиг.1 изображены возможные технологические маршруты 1, 2 операций для отжига материала полосы перед дальнейшей обработкой. В соответствии с технологическим маршрутом 1 после горячей прокатки 10 и управляемого охлаждения 20 проводится отжиг 30, а затем материал полосы направляется на дальнейшую обработку для получения готового продукта 80. Отжиг 30 может проводиться в режиме «on-line», для чего в действующую поточную линию включена печь непрерывного действия.

В соответствии с представленным технологическим маршрутом 2 происходит, например, оцинковка 40 горячекатаной полосы, так что в режиме «on-line» на стадии подогрева линии оцинковки может быть проведен непрерывный отжиг 30. Вслед за оцинковкой 40 полосы производится дальнейшая обработка вплоть до получения из материала полосы готового продукта 80.

На фиг.2 изображены возможные технологические маршруты 1, 2, 3 для отжига материала проволоки. В соответствии с изображенным технологическим маршрутом 1 после горячей прокатки 10 и последующего управляемого охлаждения 20 происходит отжиг, который здесь, как и в случае материала полосы, может быть проведен в режиме «on-line». В этом случае за отжигом 30 непосредственно следует дальнейшая обработка вплоть до получения готового продукта 80.

В соответствии с технологическим маршрутом 2 после возможного и в этом случае отжига 30 в режиме «on-line», прежде чем материал проволоки будет направлен на дальнейшую обработку для получения готового продукта 80, осуществляется еще одна технологическая операция, а именно прессование 50 соединительных элементов.

В порядке альтернативы это прессование 50 соединительных элементов может быть проведено, как указано в технологическом маршруте 3, до отжига. В этом случае налицо последовательность таких технологических операций, как горячая прокатка 10, управляемое охлаждение 20, прессование 50 соединительных элементов, отжиг 30 и, наконец, дальнейшая обработка вплоть до получения готового продукта 80.

На фиг.3 изображены возможные технологические маршруты 1, 2, 3 для отжига деталей, причем для всех трех технологических маршрутов технологическая операция, следующая за управляемым охлаждением 20, начинается с получения заготовки 60.

Согласно технологическому маршруту 1 при изготовлении деталей с регулируемыми механическими свойствами после получения заготовки 60 осуществляется прессование деталей 70. Затем вся деталь подвергается отжигу 30 и после этого подается на дальнейшую обработку для получения готового продукта 80.

Согласно технологическому маршруту 2 при изготовлении деталей с предшествующим локальным отжигом заготовки после получения заготовки 60 осуществляется зональный отжиг 35, вследствие чего прессование деталей 70 должно проводиться на заготовке 70, прошедшей локальную горячую обработку, то есть на заготовке с локальными изменениями механических свойств.

В порядке альтернативы технологическому маршруту 2, в соответствии с технологическим маршрутом 3, изготовление деталей с последующим локальным изменением механических свойств осуществляется с помощью зонального отжига 35 прессованной детали, благодаря чему прессование деталей 70 может успешно реализовываться на еще не обработанной заготовке. После этого зонального отжига 35 деталь с локально измененной механической прочностью может направляться на дальнейшую обработку для получения готового продукта 80.

Перечень позиций

1, 2, 3 - Технологический маршрут

10 - Горячая прокатка

20 - Управляемое охлаждение

30 - Отжиг всей детали

35 - Зональный отжиг

40 - Оцинкование полосы

50 - Прессование соединительных элементов

60 - Получение заготовки

70 - Прессование деталей

80 - Дальнейшая обработка для получения готового продукта

1. Способ изготовления деталей с определенными свойствами из горячекатаной многофазной стали со структурой, содержащей минимум 30% феррита и максимум 50% мартенсита - двухфазной стали или стали с TRIP-эффектом, включающий горячую прокатку (10) стали в обычной линии для горячей прокатки, в линии литья и прокатки тонких слябов или в линиях узко- и среднеполосовых станов, или в линии проволочного стана со стандартным составом и условиями проведения процесса, охлаждение, отжиг (30, 35) при температуре, менее или равной 600°С, и продолжительностью, менее или равной 120 с, с обеспечением определенной прочности и отношения предела текучести к пределу прочности готовой детали.

2. Способ по п.1, отличающийся тем, что деталь подвергают зональному отжигу при температуре, менее или равной 600°С, и продолжительностью, менее или равной 120 с с обеспечением определенной прочности и отношения предела текучести к пределу прочности у многофазной стали.

3. Способ по любому из пп.1,2, отличающийся тем, что отжиг (30, 35) производят таким образом, что полученная структура состоит из основной ферритной матрицы, а также из отпущенного мартенсита или бейнита с долей поверхности порядка 10-50%, причем посредством температуры отжига устанавливают величину предела текучести, обеспечивая мелкодисперсное распределение выделений карбидов на границах зерен мартенсита или бейнита, а уровень предела прочности устанавливают посредством продолжительности отжига.

4. Способ по любому из пп.1, 2, отличающийся тем, что отжиг (30,35) проводят в устройстве непрерывного действия в автономном режиме «off- line».

5. Способ по любому из пп.1, 2, отличающийся тем, что отжиг (30) проводится в режиме «on-line» на стадии подогрева перед поступлением полосы в ванну для оцинкования (40).

6. Способ по любому из пп.1, 2, отличающийся тем, что отжигу подвергают готовые прессованные детали.

7. Способ по любому из пп.1, 2, отличающийся тем, что отжиг (35) проводят зонально, в частности в локально ограниченных местах детали.

8. Установка для изготовления деталей с определенными свойствами из горячекатаной многофазной стали со структурой, содержащей минимум 30% феррита и максимум 50% мартенсита - двухфазной стали или стали с TRIP-эффектом, содержащая линию для горячей прокатки или литья и прокатки тонких слябов, или узко- и среднеполосового стана, или проволочного стана со стандартным составом и условиями проведения процесса, установку для охлаждения и нагревательную установку, установленную в выбранном месте с возможностью осуществления отжига (30, 35) с температурой, менее или равной 600°С, и с продолжительностью отжига, менее или равной 120 с.

9. Установка по п.8, отличающаяся тем, что она имеет линию оцинкования, при этом нагревательная установка выполнена в виде печи непрерывного действия и установлена в линии оцинкования для работы в режиме «on-line».

10. Установка по п.8, отличающаяся тем, что нагревательная установка представляет собой печь, работающую в режиме «off-line».

11. Установка по п.8, отличающаяся тем, что нагревательная установка выполнена таким образом, что зональный отжиг (35) производится в локально ограниченных местах детали до или после ее изготовления в виде готового продукта.