Способ десульфирования активной массы и решеток свинцовых аккумуляторов

Иллюстрации

Показать всеИзобретения относятся к десульфированию активной массы и решеток свинцовых аккумуляторов. Способ включает десульфирование в две стадии. На первой стадии сульфат свинца из активной массы приводят в контакт с Na2CO3 в растворе, получая дисперсию, содержащую карбонизированную активную массу на основе основных карбонатов свинца. На второй стадии эту дисперсию приводят во взаимодействие с СО2 с образованием дисперсии, содержащей десульфированную активную массу на основе РbСО3. Между этими двумя стадиями проводят гранулометрическое разделение с последующим десульфированием крупной фракции. Техническим результатом является эффективное удаление серы совместно с почти полным удалением натрия при десульфировании. 2 н. и 26 з.п. ф-лы, 3 ил.

Реферат

Данное изобретение относится к способу десульфирования активной массы, содержащейся в свинцовых аккумуляторах.

Данное изобретение относится к области способов переработки и утилизации компонентов свинцовых аккумуляторов.

Современные способы переработки свинцовых аккумуляторов рассматривают три основные фазы:

1) влажный размол аккумуляторов и разделение компонентов;

2) обработка активной массы и нейтрализация электролита (разбавленной серной кислоты);

3) плавка и рафинирование.

На стадии 1 аккумуляторы подвергают влажному размолу, а затем отделяют различные фракции. Выделяемые фракции главным образом состоят из фракции, содержащей свинец, сепаратора, эбонита, полипропилена и электролита.

Содержащая свинец фракция содержит в основном металлическую фракцию, которая включает решетки и токовыводы, а также пасту, называемую активной массой, которая образует активную часть аккумулятора, нанесенную на решетки, то есть часть, где происходят реакции заряда и разряда. Таким образом, термин "активная масса" обозначает смесь содержащих свинец соединений, таких как PbSO4 и PbО2, с меньшими количествами Pb2O(SO4), Pb2O3 и Pb, совместно с силикатами, мелом и другими добавками. Ввиду присутствия PbSO4 и Pb2O(SO4) содержание серы в активной массе является высоким и составляет примерно 6%. При термическом получении свинца из этой фракции, которое проводят в условиях восстановления, сульфат может быть восстановлен до SO2, который выбрасывается через трубу литейного предприятия.

На стадии 2) активную массу обрабатывают с помощью двух различных способов:

а) посредством десульфирования, где серу удаляют путем добавления щелочей, в основном NaOH или Na2CO3, для превращения PbSO4 в оксиды и/или карбонаты свинца, удаляя таким образом серу из твердого вещества. Серу выделяют в виде раствора сульфата натрия, который затем можно кристаллизовать и пустить в продажу.

б) путем превращения, при котором серу превращают путем введения добавок в сернистые соединения, которые остаются связанными в шлаке при термическом получении свинца.

На стадии 3) металлическую фракцию и десульфированную активную массу превращают в свинец, который затем рафинируют и переводят в сплав в соответствии с нормативами рафинировочного производства.

До настоящего времени не было достигнуто успеха в оптимизации стадии 2), связанной с обработкой активной массы.

Что касается способа б), в котором десульфирование не проводят, обычно в активную массу вводят добавки перед ее загрузкой в печь, с целью связывания серы, оставляя ее в шлаке.

Хотя эта операция приводит к значительному снижению выбросов SО2, которые тем не менее все еще остаются весьма значительными, она приводит к образованию такого количества шлака, которое пропорционально количеству применяемых добавок.

Наиболее распространенными добавками являются Nа2СО3, железный лом и уголь. Кроме угля, который является необходимым восстановителем для перевода соединений свинца в металлический свинец, карбонаты и железо служат для связывания серы с образованием тройного штейна, имеющего состав xNa2S·yFeS·zPbS, который, кроме серы, также захватывает свинец, концентрация которого в самом шлаке подчас может достигать высоких значений.

Известно также, что в результате образования этого шлака в печи для получения свинца должна достигаться более высокая температура, так как он плавится при более высоких температурах, чем свинец, что увеличивает энергетические требования к самой печи. Кроме того, этот шлак занимает часть печи, которую можно было бы использовать для производства.

И последней по порядку, но не по значению проблемой является качество шлака, который, как уже было упомянуто, содержит весьма значительные количества свинца, что делает трудным его утилизацию.

Имеются недостатки и тогда, когда прибегают к обработке активной массы в соответствии с вышеупомянутым способом а), где проводят десульфирование активной массы. В этом способе активную массу подают порциями в реактор совместно с такими щелочами, как Nа2СО3, (NН4)2СО3 и NaOH, которые действуют как десульфирующие агенты. Время контакта обычно равно 1 часу при температурах в диапазоне от 50 до 80°С. Реактор десульфирования выполняет функции как нейтрализации электролита (H2SO4), так и десульфирования активной массы.

С точки зрения операций, сначала загружают электролит, который следует нейтрализовать, после чего в большом избытке добавляют щелочное вещество, обычно Nа2СО3 или NaOH, необходимое для нейтрализации и десульфирования, а затем активную массу, подвергаемую десульфированию.

В зависимости от применяемой щелочи, обычно протекают следующие три реакции:

при использовании Na2CO3:

3PbSO4+3Nа2СО3+Н2O→Pb3(СО3)2(ОН)2+3Na2SO4+СО2 (I)

2Pb3(СО3)2(ОН)2+2Nа2СО3→3NаPb2(СО3)2OН+NaOH (II)

при использовании NaOH:

PbSO4+2NaOH→PbО+Na2SO4+Н2O (III)

Десульфирование карбонатом натрия обычно дает выход по удаленной сере в диапазоне от 85 до 90% и обеспечивает получение смеси основных карбонатов, как это следует согласно реакциям 1) и 2).

Соотношение между этими двумя карбонатами существенно зависит от рабочих условий, то есть температуры, конечной концентрации сульфата натрия и избытка карбоната натрия. Для того чтобы провести десульфирование на указанных уровнях, необходимо работать с большим избытком реагента (>10%), что увеличивает содержание NaPb2(CO3)2OH по отношению к Pb3(СО3)2(ОН)2.

Однако наибольшая сложность связана с присутствием крупных частиц, образующихся из продуктов коррозии внутренней части решеток, а также при агломерации частиц активной массы, которые трудно десульфировать в традиционных реакторах и которые составляют, в отношении системы разделения, применяемой после измельчения аккумуляторов от 15 до 35% от общего количества активной массы. Присутствие этого материала, который чрезвычайно трудно десульфировать традиционными средствами, обусловливает содержание серы в конечной десульфированной активной массе, равное 0,4-0,8%.

Однако мелкодисперсная фракция решеток на выходе из блока разделения не только обнаруживается в активной массе, но также загрязняет металлическую фракцию (решетки и выводы) путем введения в нее некоторого количества серы, которое вызывает проблемы с выбросами при термическом восстановлении в печи. Этот аспект также следует учитывать для достижения полного десульфирования содержащих свинец материалов, загружаемых в печь.

Конечный продукт процесса десульфирования - сульфат натрия, содержащий избыток не прореагировавшего карбоната, затем переводят во второй реактор для последующей нейтрализации. В ходе этой стадии недостатком может являться дальнейшее образование осадков, которые также требуют отделения в дополнительном блоке фильтрации.

Образование NаPb2(СО3)2OН дополнительно усложняет баланс по натрию, так как натрий, связанный в основном карбонате свинца, не превращается в сульфат натрия, а теряется при производстве свинца в печи. Это также вносит вклад в образование шлака.

Десульфированная активная масса находится в контакте с раствором сульфата натрия с концентрацией 18-20%, и на последующей стадии фильтрации этой дисперсии в фильтр-прессе около 12% раствора остается, пропитывая конечный кек (фильтровальную лепешку). В случае используемых в настоящее время фильтр-прессов эффективная промывка десульфированной активной массы не достигается, и это означает наличие остаточного содержания серы в этом конечном кеке, которое может изменяться от 0,5 до 0,8%. Эта остаточная сера может быть в основном связана с Na2SO4, оставшемся при реакции десульфирования в пропитывающем растворе, независимо от выхода реакции десульфирования.

Показано, что еще труднее осуществить десульфирование добавлением NaOH, так как любой избыток реагента приводит к растворению свинца в виде гидроксиплюмбита:

PbО+Н2O+NaOH→Nа[Pb(ОН)3] (IV)

При этих условиях становится трудно установить окончание реакции и, следовательно, избыток добавленного реагента.

Этот способ имеет еще и тот недостаток, что требует отдельного блока фильтрации, так как на стадии нейтрализации все металлы, которые были растворены в избытке реагента, а среди них и сам свинец осаждаются в весьма значительных количествах. Даже при этом подходе, однако, баланс по натрию нарушается вследствие образования гидроксиплюмбита в твердой фазе. Кроме того, поскольку остаточная влажность после фильтрации несколько выше, чем при использовании Nа2СО3, количество растворимой серы (в пропитывающем растворе) в конечном кеке также является более высоким.

Таким образом, в настоящее время ощущается необходимость разработки способа десульфирования активной массы и мелких фракций решеток свинцовых аккумуляторов с высоким содержанием серы, который является высокоэффективным в результате оптимизации использования реагентов.

Задачей данного изобретения, таким образом, является обеспечение способа десульфирования, который приводит к эффективному удалению серы из активной массы и мелкой фракции решеток, совместно с почти полным удалением натрия, так чтобы свести к минимуму существование недостатков в установках, расположенных по ходу процесса после секции десульфирования.

Задача данного изобретения также заключается в обеспечении способа десульфирования активной массы и мелких фракций решеток, содержащихся в свинцовых аккумуляторах, который способен свести к минимуму содержание натрия в конечном кеке, таким образом снижая образование шлака.

С позиций этой задачи, которая далее станет более очевидной, в соответствии с первым аспектом данного изобретения предложен способ десульфирования активной массы и/или мелких фракций решеток, содержащихся в свинцовых аккумуляторах, как это описано в п.1 формулы изобретения.

Другие отличительные особенности данного изобретения указаны в последующих пунктах формулы изобретения.

В соответствии с одним из аспектов данного изобретения предложен способ десульфирования материала, содержащего PbSO4, в частности решеток и активной массы, содержащихся в свинцовых аккумуляторах, включающий десульфирование в две стадии, где на первой стадии сульфат свинца из активной массы/решеток приводят в контакт с Nа2СО3 для проведения реакции в соответствии со следующими уравнениями:

3PbSO4+3Nа2СО3+Н2O→Pb3(СО3)2(ОН)2+3Na2SO4+СO2 (I)

2Pb3(СО3)2(ОН)2+2Nа2СО3→3NаPb2(СО3)2OН+NaOH (II)

На второй стадии полученные осадки вводят в реакцию

i) с дополнительным количеством Nа2СО3 в соответствии с вышеприведенными реакциями, или, альтернативно,

ii) с NaHCO3 в соответствии со следующей реакцией:

PbSO4+2NaHCO3→PbСО3+Na2SO4+СO2+Н2O (V)

Pb3(СО3)2(ОН)2+2NaHCO3→3PbСО3+Nа2СО3+2Н2O (VI)

NаPb2(СО3)2OН+NaHCO3→2PbСО3+Nа2СО3+H2O (VII)

Nа2СО3+СO2+Н2O→2NaHCO3 (VIII)

На первой стадии или фазе десульфирования предпочтительно в дополнение к активной массе подают раствор, поступающий от фильтрации десульфированной активной массы, и осветленный продукт, поступающий из декантатора, расположенного после реактора второй стадии десульфирования.

Между этими двумя стадиями обычно осуществляют отделение значительной части активной массы, полученной путем мокрого рассева дисперсии, выходящей с первой стадии. Крупную фракцию отбирают с верхнего сита и подают в специальный реактор для проведения десульфирования согласно требованиям процесса с NaOH или Nа2СО3, в соответствии с реакциями, описанными выше. Полученную в ходе этой операции дисперсию соединяют с загущенным продуктом с нижнего сита (мелкая фракция) и подают на вторую фазу десульфирования, снова направляя эту крупную фракцию в оставшуюся часть цикла обработки. Тот же самый реактор и химия процесса также обеспечивают эффективные средства для десульфирования мелкой фракции решеток, которая содержит значительное количество серы, поступающей из продуктов коррозии внутренней части решеток.

В системе на основе карбоната (i) обычно проводят стадию удаления натрия, где натрий, содержащийся в активной массе, выделяют согласно следующим реакциям:

Pb3(СО3)2OН+СO2→3PbСО3+H2O (IX)

NаPb2(СО3)2OН+СO2→2PbСО3+NaHCO3 (X)

Таким образом, один из вариантов выполнения предусматривает форсированное десульфирование в двухстадийном блоке для того, чтобы до возможного предела свести к минимуму содержание серы в десульфированной активной массе и/или в решетках (в частности в мелкой фракции), и извлечение натрия, содержащегося в конечном кеке, сводя также к минимуму количество реагентов, применяемых для десульфирования. Это подразумевает приближение к теоретической системе, выражаемой реакцией:

PbSO4+Nа2СО3→PbСО3+Na2SO4 (XI)

Согласно одному из вариантов выполнения, способ согласно данному изобретению включает первую стадию десульфирования, на которой активную массу приводят в контакт с раствором, выходящим со второй стадии, стадию отделения крупной фракции активной массы с ее десульфированием, вторую стадию десульфирования, на которой загущенный продукт, полученный при осаждении мелкодисперсного продукта первой стадии, и крупную фракцию десульфированного продукта первой стадии приводят в контакт с раствором Na2CO3, и стадию удаления натрия, где этот загущенный продукт второй стадии десульфирования приводят в контакт с СO2, используемый на стадии удаления натрия, предпочтительно является тем же, который выделяется в той же самой установке в реакторах десульфирования.

Отличительные особенности и преимущества процесса десульфирования активной массы, содержащейся в свинцовых аккумуляторах, согласно данному изобретению станут более очевидны из последующего иллюстративного и не ограничивающего описания со ссылкой на приведенные схематические чертежи, где

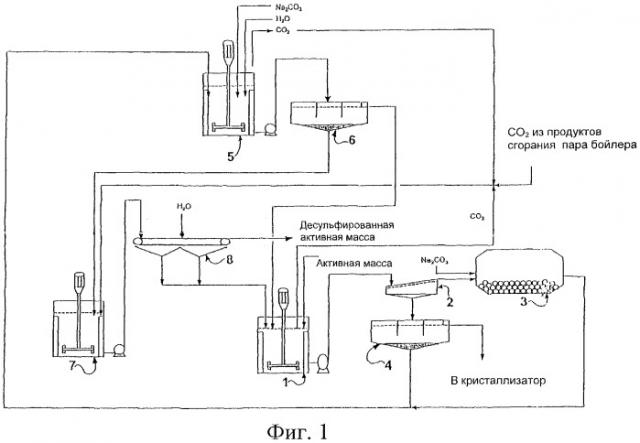

фиг.1 иллюстрирует схему технологического процесса одного из вариантов выполнения данного изобретения, где обе стадии десульфирования осуществляют с помощью реакции с Nа2СО3.

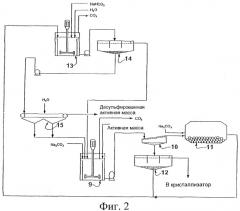

фиг.2 иллюстрирует схему технологического процесса одного из вариантов выполнения способа согласно данному изобретению, где вторую фазу десульфирования осуществляют путем реакции с NaHCO3.

фиг.3 иллюстрирует схему технологического процесса предпочтительного варианта выполнения части способа согласно данному изобретению, которая описывает обработку мелкой фракции решеток аккумуляторов.

На фиг.1 показано выполнение двухстадийного способа десульфирования.

В частности, активная масса, сначала направленная в реактор 1, реагирует с Nа2СО3. Дисперсия, содержащая твердое вещество, в котором вследствие недостатка карбонатов прореагировала только часть PbSO4, выходит из этого реактора и превращается в PbСО3 согласно реакции (XI), полностью расходуя карбонаты и оставляя в растворе только Na2SO2. Эту дисперсию подают на сито 2, где происходит отделение крупной фракции активной массы от мелкой фракции активной массы.

Крупные частицы, собранные на сите, которые могут включать компоненты решетки, подают в специальный реактор 3, где их отдельно десульфируют согласно реакциям (I) и (II), указанным выше. Реактор 3 также может быть традиционным реактором с мешалкой, в который вместо Nа2СО3 подают NaOH и где протекает реакция (III). Дисперсию, содержащую мелкую фракцию (активной массы/решеток), направляют в декантатор 4, где осветленный продукт включает раствор сульфата натрия, готовый для подачи в секцию кристаллизации, в то время как загущенный продукт подают в реактор 5 совместно с дисперсией, полученной в реакторе 3. Вторая стадия десульфирования происходит в реакторе 5 в соответствии с реакциями (I) и (II) путем приведения вышеуказанных дисперсий в контакт с Na2CO3.

Дисперсию, выходящую из реактора 5, направляют в декантатор 6. Оттуда отделенный осветленный продукт подают в реактор 1, в то время как загущенный продукт подают в реактор 7 для удаления натрия. В этом реакторе в результате действия CO2 и в соответствии с реакциями (IX) и (X) натрий, содержащийся в десульфированной активной массе, извлекают в форме NaHCO3, который можно использовать в реакторе 1 для десульфирования, превращая все многообразные основные карбонаты свинца в PbСО3.

Дисперсию, выходящую из реактора 7, подают на фильтр 8, например полностью плоский вакуум-фильтр, который производит кек (осадок, лепешку), или десульфированную активную массу, практически не содержащую серы, возможно промытую, предпочтительно в противотоке, для снижения содержания в ней пропитывающих ее солей, и, следовательно, натрия. Получают окончательно десульфированную активную массу, готовую для подачи ее в печь для получения металлического свинца. Фильтрат, который является просто раствором сульфата натрия, содержащим избыток бикарбоната, полученного в реакторе 7, можно направить на начальную стадию процесса 1, получая карбонаты, образующиеся при десульфировании.

На фиг.2 представлен вариант выполнения двухстадийного процесса десульфирования, который предусматривает первую стадию десульфирования, на которой активную массу приводят в контакт с Nа2СО3 и/или NaHCO3, и вторую стадию десульфирования, на которой продукт, полученный на первой стадии, приводят в контакт с NaHCO3. Реагент Nа2СО3 предпочтительно подают в реактор 9 для последующего добавления его в недостатке по отношению к активной массе, которую также добавляют в тот же реактор, где протекает первая стадия десульфирования. Фильтрат, полученный при фильтрации десульфированной активной массы, предпочтительно также подают в реактор 9. В этих условиях протекает реакция (XI), описанная выше.

Согласно одному из вариантов выполнения, к PbSO4 добавляют карбонат в недостатке, составляющем 5-50% по массе, предпочтительно 5-15%, при оптимальном значении этой величины 10%.

Конечную дисперсию, полученную в реакторе 9, подают на сито 10, где крупную фракцию активной массы отделяют от дисперсии, содержащей мелкую фракцию активной массы. Крупную фракцию (содержащую фрагменты решеток), отобранную с сита, подают в специальный реактор 11, где ее десульфируют отдельно по реакциям (I) и (II), указанным выше. И в этом случае реактор 11 может представлять собой традиционный реактор с мешалкой, в который подают NaOH вместо Nа2СО3 и где протекает реакция (III). Дисперсию, содержащую мелкую фракцию (активной массы/решеток) направляют в декантатор 12, где осветленный продукт содержит раствор сульфата натрия, готовый к подаче в секцию кристаллизации, в то время как загущенный продукт подают в реактор 13 вместе с дисперсией, полученной в реакторе 11. В реакторе 13 эту дисперсию приводят в контакт с избытком NaHCO3, что превращает остаточный PbSO4 в твердой фазе в PbСО3 согласно реакции (V). Полученную дисперсию подают в декантатор 14, где отделяют осветленный продукт, который, как уже было упомянуто, подают в реактор 9 совместно с загущенным продуктом, содержащим полностью десульфированную активную массу. Этот загущенный продукт подают на фильтр 15, например на полностью плоский вакуум-фильтр, получая кек, или практически не содержащую серы десульфированную активную массу, возможно промытую, предпочтительно в противотоке, для снижения содержания впитанных солей. Получают окончательно десульфированную активную массу, готовую к отправке в печь для получения металлического свинца. Фильтрат, который представляет собой по существу просто раствор, содержащий избыток бикарбоната, подаваемого в реактор 13, можно направить на начальную стадию процесса с регенерацией карбонатов.

Было установлено, что при соответствующей промывке после фильтрации содержание растворимой серы можно снизить практически до нуля, доводя таким образом общее содержание серы (растворимой и нерастворимой) до пренебрежимо малых концентраций. В частности, содержание растворимой серы снижают до содержания менее 0,1 мас.%.

Этого можно достичь, например, с помощью противоточной многостадийной промывки/декантирования или путем использования плоских непрерывных фильтров.

Конечным результатом является активная масса, в которой произошло почти полное превращение содержащегося в ней PbSO4 в PbСО3. Для превращения в печи в металлический свинец требуется только добавление к этому соединению угля в качестве восстанавливающего агента.

Фиг.3 иллюстрирует вариант выполнения системы десульфирования мелкой фракции решеток для ее количества, которое обнаруживается в металлической фракции, содержащей решетки и выводы, которую можно объединить со схемой десульфирования активной массы, обеспечивая окончательное решение проблемы содержания серы при обработке соединений свинца из свинцовых аккумуляторов в конце их срока службы.

После отсева решеток, обычно частиц от 0,1 до 2 мм, предпочтительно от 0,5 до 1,2 мм, оптимальным является 1 мм, на сите 16, мелкую фракцию можно измельчить в мельнице двумя способами:

а) путем предварительной загрузки 17 в мельницу металлических шаров (шаровая мельница) и приведения этой мелкой фракции в контакт с раствором Nа2СО3;

б) путем предварительной загрузки 17 в мельницу больших кусков решеток и выводов (мельница самоизмельчения) и приведения мелкой фракции в контакт с раствором Nа2СО3.

Дисперсию, полученную при способе а), обычно подают в реактор второй стадии десульфирования активной массы с последующим проведением цикла до его завершения.

Дисперсию, полученную при способе б), обычно подают в сепаратор 18 твердое вещество/жидкость. Твердое вещество, содержащее металлические соединения десульфированного свинца, подают непосредственно в восстановительную печь для получения металла, в то время как жидкость подают в реактор второй стадии десульфирования активной массы, а затем проводят цикл до его завершения.

Такой вариант выполнения способа согласно данному изобретению имеет значительные преимущества как с производственной, так и с экологической точки зрения.

После сведения к минимуму общего количества серы потребность в добавках на стадии получения свинца в печи является минимальной (<5%). Это сведение к минимуму содержания серы, совместно со сведением к минимуму содержания натрия, делает пренебрежимо малым количество получаемого шлака.

Имеется два основных преимущества снижения количества шлака таким путем:

поскольку пространство больше не занято шлаком, в печи будет больше пространства, которое можно использовать для производства;

в печь можно подавать меньше энергии, поскольку температура плавления снижается примерно на 200°С, в сочетании с почти полным прекращением выброса SO2 через трубу.

Кроме того, способ согласно данному изобретению позволяет минимизировать стоимость обработки путем оптимизации потребления добавок на стадии десульфирования, а также путем сведения к минимуму количества флюсов в печи, наряду с почти полным извлечением натрия в виде сульфата. Более того, в конце обработки баланс по воде остается практически неизменным.

Способ согласно данному изобретению можно применить также к любому материалу, содержащему PbSO4, который требует термической обработки для получения металлического свинца.

Последующие примеры приведены исключительно с целью иллюстрации данного изобретения и никоим образом не должны рассматриваться как ограничивающие объем его защиты, указанный в нижеследующей формуле изобретения.

Пример 1

47,5 кг раствора, использованного в предшествующих испытаниях и имеющего нижеприведенный состав, помещали в типичный СХ реактор (раздробление аккумуляторов и разделение с десульфированием):

| H2O | 80,8% |

| NaHCO3 | 4,3% |

| Na2SO4 | 14,9%, |

в который помещали 20 кг активной массы, имеющей следующий состав (в расчете на сухой продукт):

| PbSO4 | 60,0% |

| PbO2 | 25,0% |

| PbO | 8,0% |

| Металлический Pb | 3,0% |

| Прочее | 4,0% |

Реактор оставляют при перемешивании в течение 1 часа при 70°С, после чего полученную дисперсию пропускают через сито с сеткой 76 микрон, посредством чего отделяют крупную фракцию в количестве примерно 5 кг, а затем направляют ее в шаровую мельницу с 6 кг раствора Nа2СО3, имеющего следующий состав:

| Н2O | 82,3% |

| Na2CO3 | 16,7% |

Смесь оставляют реагировать в мельнице в течение 30 минут при 70°С. Тем временем дисперсию, прошедшую через сито, декантируют. С помощью сифона сливают 31 кг осветленного раствора, имеющего следующий состав:

| Н2O | 82,0% |

| Na2SO4 | 18,0% |

Загущенный продукт, остающийся в реакторе, соединяют с дисперсией, поступающей из шаровой мельницы, совместно с 8 кг воды и 3,2 кг Nа2СО3. Смесь доводят до 70°С и оставляют при перемешивании на 1 час. Полученную дисперсию декантируют, получая 16,9 кг осветленного продукта, имеющего следующий состав:

| H2O | 77,6% |

| NaHCO3 | 1,2% |

| Na2SO4 | 21,2%, |

который возвращают при последующем испытании на первую стадию десульфирования.

Загущенный продукт, оставшийся в реакторе, вводят в реакцию с 940 г СO2, подаваемым из баллона через газовый диффузор.

Полученную дисперсию фильтруют на плоском вакуумной фильтре, и осадок промывают 18,6 кг воды.

После операции фильтрации получают 30,6 кг фильтрата, имеющего следующий состав:

| Н2O | 82,6% |

| NaHCO3 | 6,0% |

| Na2SO4 | 11,4% |

и 24,8 кг осадка, имеющего следующий состав:

| PbСО3 | 42,49% |

| PbSO4 | 0,12% |

| PbO2 | 20,14% |

| PbO | 6,45% |

| Металлич. Pb | 2,42% |

| Н2O | 24,95% |

| NaHCO3 | 0,07% |

| Na2SO4 | 0,14% |

| Прочее | 3,22% |

Этот раствор рециклом подают на первую стадию десульфирования следующего цикла.

После сушки десульфированная активная масса имеет следующий состав:

| PbСО3 | 56,61% |

| PbSO4 | 0,16% |

| PbO2 | 26,84% |

| PbO | 8,60% |

| Металлич. Pb | 3,22% |

| NaHCO3 | 0,09% |

| Na2SO4 | 0,19% |

| Прочее | 4,29% |

Эти результаты показывают, что десульфирование прошло на 99,5% (нерастворимая сера = 0,017%, растворимая сера = 0,041%, общая сера = 0,058%) и выделение натрия - на 99,1%.

Пример 2

39,9 кг раствора, полученного в ходе предшествующего испытания и имеющего следующий состав, находится в типичном СХ реакторе (для раздробления аккумуляторов и разделения с десульфированием):

| Н2O | 90,8% |

| NaHCO3 | 0,3% |

| Na2SO4 | 8,9% |

Также туда подают 20 кг активной массы, имеющей следующий состав (по сухому продукту):

| PbSO4 | 60,0% |

| PbO2 | 25,0% |

| PbO | 8,0% |

| Металлич. Pb | 3,0% |

| Прочее | 4,0%, |

а также 1,7 кг воды и 2,5 кг Nа2СО3. Реактор оставляют при перемешивании на 1 час при 70°С, после чего полученную дисперсию пропускают через сито с сеткой 76 микрон, тем самым отделяя крупную фракцию в количестве примерно 4,8 кг, которую затем направляют в шаровую мельницу с 5,9 кг раствора Nа2СО3, имеющего следующий состав:

| H2O | 82,3% |

| Na2CO3 | 16,7% |

Смесь оставляют реагировать в мельнице в течение 30 минут при 70°С. Тем временем декантируют дисперсию, прошедшую через сито. С помощью сифона сливают 31,2 кг осветленного раствора, имеющего следующий состав:

| Н2O | 82,0% |

| Na2SO4 | 18,0% |

Загущенный продукт, оставшийся в реакторе, соединяют с дисперсией, выходящей из шаровой мельницы, совместно с 6,3 кг воды и 1,1 кг NaHCO3. Смесь доводят до 70°С и оставляют при перемешивании на 1 час.

Полученную дисперсию фильтруют на плоском вакуумном фильтре и осадок промывают 18,6 кг воды.

При операции фильтрации получают 39,9 кг фильтрата, имеющего следующий состав:

| Н2O | 90,8% |

| NaHCO3 | 0,3% |

| Na2SO4 | 8,9% |

и 24,9 кг осадка, имеющего следующий состав:

| PbСО3 | 42,43% |

| PbSO4 | 0,24% |

| PbO2 | 20,17% |

| PbO | 6,45% |

| Металлический Pb | 2,42% |

| H2O | 24,98% |

| NaHCO3 | 0,00% |

| Na2SO4 | 0,07% |

| Прочее | 3,23% |

Раствор направляют рециклом на первую фазу десульфирования следующего цикла.

После сушки десульфированная активная масса имеет следующий состав:

| PbСО3 | 56,56% |

| PbSO4 | 0,32% |

| PbO2 | 26,88% |

| PbO | 8,60% |

| Металлический Pb | 3,23% |

| NaHCO3 | 0,00% |

| Na2SO4 | 0,19% |

| Прочее | 4,31% |

Результаты показали десульфирование на 99,4% (нерастворимая сера = 0,035%, растворимая сера = 0,022%, общая сера = 0,057%) и выделение натрия на 99,7%.

Пример 3

Десульфировали только крупную фракцию активной массы, которая после мокрого рассева показала содержание серы, равное 3,12%. 2 кг этого материала обработали в шаровой мельнице 3 кг раствора Nа2СО3, имеющего следующий состав:

| Н2O | 83,3% |

| NaHCO3 | 16,7% |

Смесь выдерживают в реакторе при 70°С в течение 1 часа, а затем выгружают из мельницы, и полученную дисперсию фильтруют на плоском вакуумном фильтре.

Получают 2469 г влажного твердого вещества, имеющего следующий состав:

| Pb2OCO4 | 1,00% |

| NаPb2(СО3)2ОН | 44,02% |

| H2O | 14,73% |

| Nа2СО3 | 0,20% |

| NaOH | 0,03% |

| Na2SO4 | 0,33% |

| прочее | 39,51% |

и 2525 г раствора следующего состава:

| Н2O | 82,35% |

| Na2CO3 | 6,32% |

| NaOH | 0,97% |

| Na2SO4 | 10,36% |

Результаты показали, что десульфирование прошло на 96,7% (нерастворимая сера = 0,07%, растворимая сера = 0,09%, общая сера = 0,16%).

Пример 4

Десульфируют образец тонкоизмельченных решеток (<1 мм), имеющий содержание серы, равное 3,85%. 2 кг этого материала обрабатывают в шаровой мельнице 2 кг раствора Na2CO3, имеющего следующий состав:

| Н2O | 87,5% |

| NaOH | 12,5% |

Смесь выдерживают в реакторе при 70°С в течение 1 часа, а затем выгружают из мельницы; полученную дисперсию фильтруют на плоском вакуумном фильтре.

Получено 2263 г влажного твердого вещества, имеющего следующий состав:

| Pb2OSO4 | 0,82% |

| NaPbOOH | 11,12% |

| PbO | 28,28% |

| Н2O | 16,24% |

| Na2CO3 | 0,20% |

| NaOH | 0,08% |

| Na2SO4 | 0,36% |

| прочее | 43,11% |

и 2886 г раствора следующего состава:

| Н2O | 84,92% |

| NaOH | 5,95% |

| Na2SO4 | 9,13% |

Результаты показали, что десульфирование прошло на 98,2% (нерастворимая сера = 0,06%, растворимая сера = 0,10%, общая сера = 0,16%).

Пример 5

Десульфируют такую же крупную фракцию, как и в примере 3, но на этот раз посредством NaOH в обычном реакторе с мешалкой. 2 кг этого материала обрабатывают в типичном СХ реакторе с мешалкой 2 кг раствора Nа2СО3, имеющего следующий состав:

| Н2O | 87,5% |

| NaOH | 12,5% |

Смесь оставляют для проведения реакции при 70°С в течение 1 часа, и полученную дисперсию фильтруют на плоском вакуумном фильтре.

Получают 2320 г влажного твердого вещества, имеющего следующий состав:

| Твердое вещество после десульфирования решеток | 90,84% |

| Н2O | 8,50% |

| Na2CO3 | 0,20% |

| NaOH | 0,04% |

| Na2SO4 | 0,42% |

и 2673 г раствора со следующим составом:

| Н2O | 83,61% |

| NaOH | 1,10% |

| Na2SO4 | 11,71% |

| Na2CO3 | 3,56% |

Результаты показали, что десульфирование прошло на 94,6% (нерастворимая сера = 0,20%, растворимая сера = 0,10%, общая сера = 0,30%).

Пример 6

Десульфируют смесь мелкой фракции решеток (<1 мм), которая после мокрого рассева показала содержание серы, равное 3,85%, в мельнице, в которую вместо шаров загрузили 4 кг крупной фракции решеток (>2 мм), которая после мокрого рассева показала содержание серы, равное 0,07%.

2 кг мелочи (фракции с мелкими частицами) обрабатывали 3,9 кг раствора Nа2СО3, имеющего следующий состав:

| Н2O | 83,3% |

| NaHCO3 | 16,7% |

Смесь выдерживают для проведения реакции при 70°С в течение 1 часа, а затем выгружают из мельницы, и полученную дисперсию фильтруют на плоском вакуумном фильтре.

Было получено 6699 г влажного твердого вещества, имеющего следующий состав:

| Твердое вещество после десульфирования решеток | 91,20% |

| H2O | 8,53% |

| Na2CO3 | 0,11% |

| NaOH | 0,01% |

| Na2SO4 | 0,15% |

и 3193 г раствора следующего состава:

| Н2O | 81,74% |

| Na2CO3 | 7,42% |

| NaOH | 0,93% |

| Na2SO4 | 9,91% |

Результаты показали, что десульфирование прошло на 92,3% (нерастворимая сера = 0,10%, растворимая сера = 0,10%, общая сера = 0,20%).

1. Способ десульфирования активной массы и/или решеток, содержащихся в свинцовых аккумуляторах, для утилизации, отличающийся тем, что он включает десульфирование в две стадии, где на первой стадии сульфат свинца из активной массы приводят в контакт с Na2CO3 в растворе для взаимодействия согласно следующей реакции:3PbSO4+3Na2CO3+H2O→Pb3(CO3)2(OH)2+3Na2SO4+CO2 (I)2Pb3(СО3)2(ОН)2+2Nа2СО3→3NаРb2(СО3)2OН+NаОН (II)получая дисперсию, содержащую карбонизированную активную массу на основе основных карбонатов свинца, которую на второй стадии приводят во взаимодействие с СO2 согласно следующей реакции:Рb3(СО3)2(ОН)2+СO2→3РbСО3+Н2O (VII)NаРb2(СО3)2+СO2→2РbСО3+NаНСО3 (VIII)с образованием дисперсии, содержащей десульфированную активную массу на основе РbСО3.

2. Способ по п.1, отличающийся тем, что на первой стадии десульфирования сульфат свинца активной массы приводят в контакт с избыточным количествомNа2СО3 по отношению к теоретическому количеству для его десульфирования.

3. Способ по п.1 или 2, отличающийся тем, что дисперсию, полученную на первой стадии, декантируют для выделения карбонизированной активной массы на основе основных карбонатов свинца, и щелочного раствора, содержащего Na2CO3/NaHCO3.

4. Способ по п.3, отличающийся тем, что указанный щелочной раствор, содержащий Na2CO3/NaHCO3, нейтрализуют раствором на основе H2SO