Устройство для опрессовки колонны насосно-компрессорных труб

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности и может найти применение при опрессовке колонны насосно-компрессорных труб в скважине. Устройство включает цилиндрический корпус с уплотнительным элементом и центратором-парашютом и седло, выполненные с возможностью герметичного взаимодействия уплотнительного элемента и седла. Седло выполнено в виде замковой опоры насоса. Уплотнительный элемент выполнен с наружной конусной частью, ответной конусной части замковой опоры насоса, и с внутренней конусной частью, имеющей направление конусности, обратное направлению конусности наружной конусной части. Корпус выполнен с верхней цилиндрической частью и нижней конусной частью, размещенной во внутренней конусной части уплотнительного элемента. Внутренняя конусная часть уплотнительного элемента и нижняя конусная часть корпуса выполнены с возможностью герметичного взаимодействия. Центратор-парашют выполнен в виде стакана, закрепленного на верхней цилиндрической части корпуса стенками стакана вниз. В стенках стакана выполнены отверстия. Заподлицо с уплотнительным элементом в верхней цилиндрической части корпуса размещен срезной штифт. Позволяет упростить конструкцию устройства и сократить время проведения технологических операций при его эксплуатации, а также снижает материальные затраты. 2 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности и может найти применение при опрессовке колонны насосно-компрессорных труб в скважине.

Известен пакер, содержащий цилиндрический корпус с центральным осевым каналом и седлом на внутренней поверхности, установленный на корпусе уплотнительный элемент с нижней опорой и распорным кольцом, кожух, образующий внутренней поверхностью с наружной поверхностью корпуса кольцевое пространство, поршень, размещенный в кольцевом пространстве, подпружиненный толкатель, связанный с поршнем, клапанный узел, размещенный на седле корпуса и выполненный в виде подвижной в осевом направлении втулки с опорными сухарями, срезным элементом и седлом на верхнем торце, шаровой запорный элемент, установленный в седле втулки, при этом корпус выполнен с осевыми каналами, соединяющими кольцевое пространство с центральным осевым каналом, а срезной элемент установлен на втулке с возможностью ограничения продольного перемещения шарового элемента (патент РФ №2125148, опублик. 20.01.1999 г.).

Недостатками известного пакера являются сложность конструкции, обусловленная большим количеством узлов и деталей, сложность изготовления, обусловленная большим количеством технически сложных деталей, что ведет к удорожанию конструкции в целом и, как следствие, высокой ее стоимости.

Наиболее близким к предложенному изобретению по технической сущности является устройство для опрессовки колонны труб, которое содержит цилиндрический корпус с уплотнительным элементом, седло. Седло выполнено в виде верхнего торца сужения центрального канала опрессовочной муфты, установленной на колонне труб ниже интервала опрессовки. Уплотнительный элемент выполнен в виде сферического нижнего торца цилиндрического корпуса. Сверху цилиндрический корпус оснащен ловильной головкой. На наружной поверхности цилиндрического корпуса выполнена кольцевая выборка, в которой с возможностью осевого перемещения установлен центратор-парашют. Сферический нижний торец цилиндрического корпуса выполнен с возможностью герметичного взаимодействия с седлом. Центратор-парашют обладает большим гидравлическим сопротивлением и имеет зазор относительно внутренних стенок колонны труб (патент РФ на полезную модель №59703, опубл. 2006.12.27 - прототип).

Известное устройство обладает следующими недостатками. Во-первых, если пласт, эксплуатирующийся скважиной, имеет высокую приемистость, то подъем устройства после опрессовки колонны труб вымыванием представляется малоэффективным из-за поглощения пластом закачиваемой жидкости, а также неэкологичным, так как поднимаемые после опрессовки насосно-компрессорные трубы полны скважинной жидкости (вода, нефть), и в результате розливов загрязняется прилегающая к скважине территория. Во-вторых, для извлечения данного конуса с помощью ловителя, установленного на тяговом канате, необходима специальная техника. Кроме того, из-за кривизны скважины и отложений на стенках колонны труб залавливание конуса не всегда является успешным, так как возможна затяжка тягового каната и, как следствие, авария в скважине. В результате, проезд специальной техники является "холостым", а извлечение тягового каната осуществляется с помощью бригады подземного ремонта, что влечет дополнительные материальные затраты.

Задачей предложенного изобретения является устранение перечисленных недостатков, упрощение конструкции устройства, сокращение времени процесса и снижение материальных затрат.

Задача решается тем, что в устройстве для опрессовки колонны насосно-компрессорных труб, включающем цилиндрический корпус с уплотнительным элементом и центратором-парашютом и седло, выполненные с возможностью герметичного взаимодействия уплотнительного элемента и седла, согласно изобретению седло выполнено в виде замковой опоры насоса, уплотнительный элемент выполнен с наружной конусной частью, ответной конусной части замковой опоры насоса, и с внутренней конусной частью, имеющей направление конусности, обратное направлению конусности наружной конусной части, корпус выполнен с верхней цилиндрической частью и нижней конусной частью, размещенной во внутренней конусной части уплотнительного элемента, внутренняя конусная часть уплотнительного элемента и нижняя конусная часть корпуса выполнены с возможностью герметичного взаимодействия, центратор-парашют выполнен в виде стакана, закрепленного на верхней цилиндрической части корпуса стенками стакана вниз, в стенках стакана выполнены отверстия, а заподлицо с уплотнительным элементом в верхней цилиндрической части корпуса размещен срезной штифт.

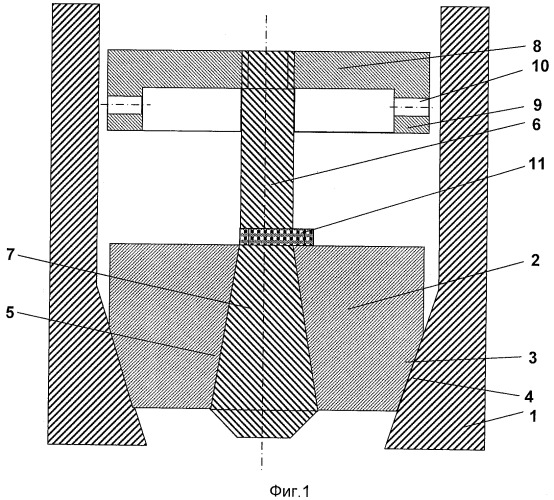

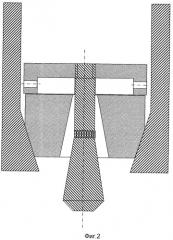

На фиг.1 и 2 в продольном разрезе изображено предлагаемое устройство.

Устройство для опрессовки колонны насосно-компрессорных труб включает седло 1 в виде замковой опоры насоса, уплотнительный элемент 2 с наружной конусной частью 3, ответной конусной части замковой опоры насоса 4, и с внутренней конусной частью 5, имеющей направление конусности, обратное направлению конусности наружной конусной части 3, корпус с верхней цилиндрической частью 6 и нижней конусной частью 7, размещенной во внутренней конусной части 5 уплотнительного элемента 2. Внутренняя конусная часть 5 уплотнительного элемента 2 и нижняя конусная часть 7 корпуса выполнены с возможностью герметичного взаимодействия. Центратор-парашют выполнен в виде стакана, закрепленного дном стакана 8 на верхней цилиндрической части 6 корпуса и обращенного стенками стакана 9 вниз. В стенках стакана 9 выполнены отверстия 10. Заподлицо с уплотнительным элементом 2 в верхней цилиндрической части корпуса 6 размещен срезной штифт 11.

Устройство для опрессовки колонны насосно-компрессорных труб работает следующим образом.

Перед проведением опрессовки колонны насосно-компрессорных труб из скважины поднимают насос, при этом замковая опора насоса 1 остается в колонне. Далее с устья скважины в колонну труб сбрасывают предлагаемое устройство, собранное согласно фиг.1. Под влиянием силы тяжести устройство опускается по трубам до замковой опоры насоса 1 и плотно садится на нее, отсекая интервал опрессовки насосно-компрессорных труб от хвостовика насоса с фильтром (не показаны). При этом центратор-парашют 8, 9 центрирует устройство относительно замковой опоры насоса 1, а срезной штифт 11 не позволяет корпусу 7 пройти через уплотнительный элемент 2, играя роль стопорного кольца.

В соответствии с технологией производят опрессовку колонны насосно-компрессорных труб и определяют ее герметичность. Затем для сброса давления внутрь колонны насосно-компрессорных труб сбрасывают технологический лом, который также под действием силы тяжести достигает устройства для опрессовки и ударяет по центратору-парашюту 8. Ударная нагрузка, передающаяся от лома центратору-парашюту 8 и соответственно корпусу 6, 7, перемещает корпус 6, 7 относительно уплотнительного элемента 2. При этом срезной штифт 11 срезается и корпус 6, 7 «проскальзывает» вниз относительно запорного элемента 2, открывая кольцевое пространство между корпусом 6, 7 и запорным элементом 2 (фиг.2). В результате через открывшееся пространство и через отверстия 10 центратора-парашюта происходит сообщение колонны насосно-компрессорных труб со скважинным пространством. Это позволяет производить подъем колонны насосно-компрессорных труб из скважины при подземном ремонте без скважинной жидкости и предотвратить розлив на прилегающей к скважине территории.

За счет внутренней конусной части 5 и нижней конусной части 7 корпуса, фиксируемых срезным штифтом 11, создается плотное прилегание и герметичность данного узла. Длина конусообразной части запорного элемента может изменяться в пределах от 60 до 100 мм. Внутренняя конусная часть 5 запорного элемента 2 и нижняя конусная часть корпуса 7 выполнены с одинаковым углом конусности. Угол конусности, т.е. угол между осью устройства (высотой конуса) и образующей конической поверхности, может быть в пределах от 5 до 15 градусов.

На боковых стенках центратора-парашюта 9 имеются отверстия 10. Предпочтительное количество отверстий 10 составляет от 4 до 6 шт.Они расположены диаметрально друг напротив друга на равном расстоянии друг от друга. Вследствие расположения сливных отверстий 10 на боковых стенках 9 центратора-парашюта исключается засорение сливных отверстий окалиной и механическими частицами с внутренней поверхности стенок и муфт колонны насосно-компрессорных труб при проведении данных работ. Отверстия не деформируются при ударе технологического лома по центратору-парашюту. Обеспечивается возможность проведения дальнейших работ при производстве подземного ремонта скважин по профилактической промывке забоя или ствола скважины через колонну насосно-компрессорных труб и далее слив через отверстия жидкости без подъема устройства из скважины.

Использование предложенного устройства для опрессовки насосно-компрессорных труб при производстве подземного ремонта скважин позволяет производить 100% опрессовки с последующим решением о необходимости замены, сократить время пребывания скважины в подземном ремонте и увеличить межремонтный период работы скважин, сократить материальные и производственные затраты за счет отсутствия необходимости привлечения специальной техники для залавливания конусов, сократить аварии с подземным оборудованием, предотвратить розлив технологической жидкости на устье скважины и прилегающей территории, сохранить экологию.

Устройство для опрессовки колонны насосно-компрессорных труб, включающее цилиндрический корпус с уплотнительным элементом и центратором-парашютом и седло, выполненные с возможностью герметичного взаимодействия уплотнительного элемента и седла, отличающееся тем, что седло выполнено в виде замковой опоры насоса, уплотнительный элемент выполнен с наружной конусной частью, ответной конусной части замковой опоры насоса, и с внутренней конусной частью, имеющей направление конусности, обратное направлению конусности наружной конусной части, корпус выполнен с верхней цилиндрической частью и нижней конусной частью, размещенной во внутренней конусной части уплотнительного элемента, внутренняя конусная часть уплотнительного элемента и нижняя конусная часть корпуса выполнены с возможностью герметичного взаимодействия, центратор-парашют выполнен в виде стакана, закрепленного на верхней цилиндрической части корпуса стенками стакана вниз, в стенках стакана выполнены отверстия, а заподлицо с уплотнительным элементом в верхней цилиндрической части корпуса размещен срезной штифт.