Способ подачи проппанта в скважину

Иллюстрации

Показать всеИзобретение относится к области добычи полезных ископаемых, а именно области добычи углеводородов путем осуществления гидроразрыва породы, и может быть использовано при оптимизации условий обработки трещины гидроразрыва пласта. Технический результат - повышение дебита скважины. В способе подачи проппанта в скважину подачу жидкости гидроразрыва осуществляют с переменным расходом проппанта, при этом магистральный поток суспензии проппанта в жидкости на выходе из смесителя разделяют, по меньшей мере, на два потока, имеющие различные объемные скорости, а перед подачей в зону гидроразрыва указанные потоки смешивают в один поток. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области добычи полезных ископаемых, а именно области добычи углеводородов путем осуществления гидроразрыва породы, и может быть использовано при оптимизации условий обработки трещины гидроразрыва пласта.

Гидроразрыв породы (ГРП) на сегодняшний день является основным методом повышения дебита скважины путем создания новых или расширения существующих высокопроницаемых трещин, исходящих от ствола скважины в толщу коллектора.

Обычная процедура проведения гидроразрыва подразумевает в качестве первого этапа закачивание рабочей жидкости в породу при высоком давлении и высокой скорости закачивания до момента развития трещины в породе. Второй этап состоит в закачивании расклинивающего агента, называемого проппантом, в созданную трещину гидроразрыва. После того как в конце всей процедуры давление жидкости понижают, доставленные частицы проппанта образуют однородную упаковку и препятствуют полному смыканию трещины.

Проницаемость трещины с проппантовой упаковкой становится выше, чем у окружающей породы. Это создает каналы с высокой проводимостью для стока углеводородной жидкости в скважину. Хотя подобный способ хорошо известен и используется в течение многих лет, все же существуют ситуации, когда дальнейшее повышение проводимости проппантной упаковки выше уровня обычной технологии создает существенные экономические преимущества.

На сегодняшний день известны различные способы повышения дебита скважин.

Известен (SU, авторское свидетельство 467173) способ термической обработки призабойной зоны нефтяного пласта. Согласно известному способу обработка призабойной зоны представляет собой закачивание в пласт теплоносителя с высокой теплопроводностью, в качестве которого используют гранулированный материал, например металлопорошок, выполняющий функцию проппанта. Гранулометрический состав металлопорошков выбирают из соображений возможности их закачки, а также их проникающей способности в трещины пласта. Приготовленные суспензии в поровые каналы не проникают, а заполняют имеющиеся и раскрывающиеся в процессе закачки трещины в призабойной зоне пласта. После создания в пласте системы трещин, заполненных гранулированным металлопорошком, в скважину спускают электронагревательное устройство и осуществляют нагрев призабойной зоны.

Способ сложен в реализации, так как фактически является двухэтапным, то есть сначала осуществляют гидроразрыв, а затем закачивают в трещины металлопорошок. Небольшая его эффективность предопределяется тем, что для проникновения металлопорошка в образованные трещины используют малые силы, возникающие от объемного расширения при нагреве призабойной жидкости, поэтому нагрев в глубь пласта распространяется на небольшое расстояние.

Известен также (US, патент 6114410) способ увеличения проводимости трещины гидроразрыва пласта. Согласно известному способу в используемый проппант вводят частицы, способные к адгезии или вымыванию. Адгезивные частицы могут иметь покрытие из вулканизируемой смолы. Адгезивные частицы имеют контакт с такими же адгезивными частицами и образуют стабильную прочную матрицу с образованием проппантовых структур в трещине. Это увеличивает, хотя и незначительно, проводимость трещины и улучшает общую производительность гидравлической операции.

Однако эффективность известного способа невелика.

Техническая задача, для решения которой предназначено разработанное техническое решение, состоит в разработке нового способа подачи проппанта в призабойный пласт.

Технический результат, получаемый при реализации разработанного технического решения, состоит в повышении дебита скважины.

Для достижения указанного технического результата предложено использовать разработанный способ подачи проппанта в скважину. Согласно разработанному способу указанную подачу осуществляют с переменным расходом проппанта, при этом магистральный поток суспензии проппанта в жидкости на выходе из смесителя разделяют, по меньшей мере, на два потока, имеющие различные объемные скорости, а перед подачей в зону гидроразрыва указанные потоки смешивают в один поток. Различные объемные скорости потоков между смесителем проппанта и жидкости гидроразрыва можно обеспечить, используя насосы различной производительности, перекачивающие указанные потоки, различные диаметры трубопроводов, по которым перемещают указанные потоки, также различные длины трубопроводов перекачивания потоков.

Рассматриваемое техническое решение представляет собой способ оптимизации процесса закачки партий проппанта для улучшения параметров созданной неоднородной проппантной упаковки в трещине гидроразрыва.

Разработанное техническое решение представляет собой способ, позволяющий подавать в скважину поочередно порции жидкости с проппантом и порции жидкости без проппанта, регулируя величину порций с получением порций чистой жидкости, объем которой меньше минимально допустимого объема, обеспечиваемого используемым наземным оборудованием. Способ основан на подаче порции жидкости, несущей проппант, по различным маршрутам на поверхности (через насосы для гидроразрыва пласта и трубопроводы). Закачку партий суспензии проппанта по нескольким маршрутам осуществляют за счет разветвления основного потока на меньшие потоки с последующим их объединением в один поток перед окончательной закачкой в скважину. Контролируемый выбор временных задержек прохода партии по каждому трубопроводу в системе в сочетании с правильным выбором изначальной длительности порций с проппантом помогает уменьшить продолжительность интервалов закачки чистой жидкости в скважину. В целом, разработанный способ состоит из следующих мероприятий:

- правильный выбор наземного оборудования, что включает подбор нужных скоростей прокачки посредством ГРП-насосов, а также планирование трубопроводов (длины и диаметра) для получения нужных временных задержек по различным маршрутам;

- выбор начального расписания закачки порций рабочей жидкости для ГРП с проппантом и без проппанта, а также их продолжительности.

Разработанное техническое решение применимо, но не ограничено применением, в методе создания единой сети высокопроводящих каналов в трещине. Каналы возникают при гетерогенном заполнении трещины расклинивающим наполнителем, что, в конечном итоге, приводит к увеличению притока углеводов через трещину с неоднородной структурой, полученной путем закачивания порций рабочей жидкости с проппантом.

В некоторых случаях обработки скважины необходима попеременная закачка различающихся по свойствам (плотность, вязкость, содержание добавок) объемов жидкости - так называемые «проппантовая стадия» и «беспроппантовая» стадия. Так, например, разработанный способ гетерогенного заполнения трещины расклинивающим наполнителем основан на попеременной закачке в трещину чистой жидкости для гидроразрыва пласта и жидкости, содержащей расклинивающий наполнитель (проппант). После формирования в трещине областей с расклинивающим наполнителем, сформировавшихся в результате попеременной закачки, указанные области поддерживают трещину в открытом состоянии. Однако при объеме стадии подачи жидкости без проппанта больше критического (минимальный критический объем зависит от свойств формации) эффективность гетерогенно заполненной проппантом трещины может значительно уменьшаться. Это объясняется большим расстоянием между соседними колоннами проппантовых опор, что сопровождается закрытием трещины и уменьшением проницаемости трещины в направлении от начала трещины к скважине.

«Проппантовая стадия» - этот термин, используемый в контексте данного технического решения и означает порцию жидкости гидроразрыва, несущую определенную концентрацию частиц проппанта. Предполагается, что до или после этой порции концентрация проппанта близка к нулю, или, при более корректной формулировке, концентрация проппанта в жидкости до или после подачи порции существенно ниже, чем при закачке порции («беспроппантовая» стадия). Подача порции, содержащей проппант (иными словами, циклический график изменения концентрации проппанта) может быть осуществлена следующими доступными методами.

1. Транспортер для подачи проппанта подает проппант в смесительное устройство в режиме пульсаций (запуски и остановки).

2. Проппант попадает в смеситель под действием силы тяжести из бункера. Затворное устройство на бункере периодически открывается и закрывается, что создает порции с проппантом нужной продолжительности.

3. Проппант подают в смеситель пневматической системой. Воздушный компрессор работает в прерывистом режиме - включая и выключая воздушный поток, что создает дискретные порции с проппантом.

Все перечисленные методы имеют ограничение в виде минимального объема создаваемой проппантовой порции (или порции без проппанта). К примеру, при использовании способа номер 2, размер порции не может быть меньше определенного уровня - это лимитируется либо объемом вихревой мешалки в смесителе или же произведением объемной скорости подачи готовой смеси на время, требуемой для открытия/закрытия затворного устройства на бункере. Специалист в области проведения ГРП может оценить минимальный объем порции с проппантом (или ненагруженной порции), получаемой вторым методом: этот объем при скорости подачи в 8 м3/мин составляет около 0,8 м3.

Как отмечалось выше, основное применение данного технического решения состоит в оптимизации схемы и процедуры подготовки и закачки порции проппанта для повышения производительности трещины с неоднородной структурой проппанта. Важность данного решения для оптимизации параметров неравномерной проппантной упаковки подтверждена проведенными исследованиями, которые показали:

эффективность ГРП-обработки с существенно неоднородной картиной осаждения проппанта зависит от возможности создавать сравнительно небольшие порции жидкости с проппантом и (что более важно) жидкости без проппанта. Требуемый объем порции жидкости без проппанта в большинстве случаев ниже, чем минимальный объем жидкости, который возможно создать на имеющемся оборудовании и при обычных подходах (например, периодическое перекрывание выходного отверстия на бункере с проппантом).

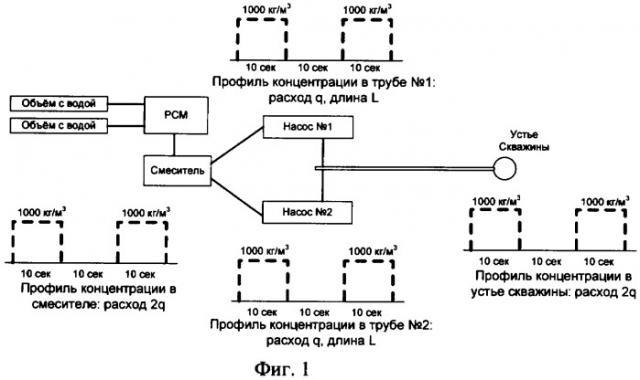

Таким образом, данное техническое решение раскрывает метод для уменьшения подаваемого объема ГРП-жидкости без проппанта (чистая жидкость) на смесителе и способ расположения системы поверхностного оборудования для ГПР. Для иллюстрации разработанного способа можно рассмотреть простейший случай, когда система обработки скважины состоит из мешалки непрерывного действия (РСМ) и двух маршрутов одинаковой длины, подсоединенных к отдельным насосам, и насосы работают в одинаковом режиме. В этом случае наблюдаемый профиль концентрации проппанта на входе в скважину будет таким же, как на выходе смесителя (Фиг.1). Этот факт берется в качестве основного предположения для данного технического решения, но при этом не учтен размыв профиля порции в оборудовании и трубах наземного оборудования.

Существенно, что на практике число маршрутов жидкости может отличаться от двух и в общем случае быть произвольным. Изобретение не ограничено использованием двух маршрутов закачки жидкости в скважину.

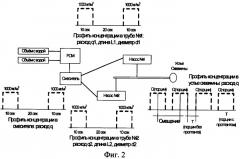

Аналогичный пример, но с маршрутами различной длины приведен на Фиг.2.

В рассмотренном варианте на входе в скважину получено наложение профилей концентрации от начальных разветвленных порций закачки. Кроме того, профили концентрации будут смещены на время, являющееся разницей времен транспортировки жидкости ГРП по разным маршрутам (см. Фиг.2).

Таким образом, сдвиг между различными профилями связан с временами транспортировки по различным маршрутам. Существует множество вариантов подхода для создания такого сдвига по времени. Некоторые их них рассмотрены ниже на примере ситуации с двумя маршрутами различной длины. Для начала необходимо определить временной сдвиг как разницу времени транспортировки рабочей жидкости по разным маршрутам:

где L - длина трубы и v - скорость потока.

Зависимость скорости потока от разницы давлений, длины маршрута, диаметра труб и вязкости жидкости имеет вид:

где q - объемная скорость прокачивания, А - площадь сечения трубы, r - радиус трубы, ΔР - разница давлений на длине L, и η - вязкость жидкости.

Следовательно, выражение для сдвига по времени имеет вид:

Для случая более чем одного маршрута следует выразить сдвиг по времени для каждой пары маршрутов, например, в случае маршрутов 1, 2 и 3 - это комбинация пар трубопроводов 1 и 2, 2 и 3, 1 и 3, а именно сдвиг по времени будет Shift12, Shift13, Shift23. Уравнение (3) можно использовать для расчета сдвига по времени между профилями концентраций.

Уравнение (3) можно применить для оптимизации конечного профиля концентрации проппанта на входе в скважину. Уравнение следует дополнить уравнениями для концентрации проппанта в порций ГПР-жидкости, ее временными рамками и продолжительностью порции чистого раствора.

Анализ уравнения (3) показывает три возможных варианта создания разницы во времени между профилями концентраций:

- изменение длины трубопроводов,

- изменение радиусов трубопроводов,

- изменение падения давления на трубопроводах.

В целом, изобретение раскрывает способ сокращения интервала закачки жидкости без проппанта (порции чистой жидкости). Последняя цель может быть достигнута комбинацией следующих мер.

- Правильный подбор поверхностного оборудования и его режимов, включая правильный выбор скоростей прокачки через ГРП-насосы и правильную сборку трубопроводов линии обработки (длины и диаметры) для получения требуемых временных задержек по различным трубопроводам.

- Выбор начального графика закачки, то есть выбор продолжительности последовательных порций жидкости с проппантом и без проппанта.

В целом, техническое решение направлено на повышение производительности ГРП-трещины с неоднородной структурой проппанта в ней за счет закачки партий жидкости с проппантом. Способ, раскрытый в изобретении, можно также использовать для получения коротких интервалов жидкости без проппанта, если это востребовано для других технических целей.

Пример.

Для проверки вышеизложенных утверждений была разработана схема гидроразрыва с гетерогенным размещением проппанта внутри трещины. Согласно плану обработки скважины необходимо было чередовать порции геля длительностью 5 секунд с порциями жидкости с проппантом длительностью 15 секунд. Однако минимально возможная продолжительность порции жидкости без проппанта (чистая жидкость) при существующем оборудовании составляет только 10 секунд.

Было разработано расположение поверхностного оборудование для уменьшения продолжительности порции жидкости без проппанта. Оборудование состояло из двух трубопроводов с насосами различной производительности. Чтобы соответствовать плану обработки скважины, было решено выставить первый насос на скорость закачки жидкости 1,6 м3/мин, а второй насос работал на скорости 3,2 м3/мин. Продолжительность порции жидкости с проппантом была 10 секунд, а порции без проппанта - 20 секунд. При указанной производительности насосов часть порции с проппантом перекрывается чистой жидкостью. В конечном итоге, на входе в скважину 10-секундные порции проппантосодержащей жидкости разделены 5-секундным интервалами жидкости без проппанта. Изменение скорости закачки жидкости является самым удобным, с технической точки зрения, способом настройки системы. Однако таким же образом можно изменить длину трубы, либо ее диаметр, либо все три параметра вместе.

1. Способ подачи проппанта в скважину, отличающийся тем, что подачу осуществляют с переменным расходом проппанта, при этом магистральный поток суспензии проппанта в жидкости на выходе из смесителя разделяют, по меньшей мере, на два потока, имеющие различные объемные скорости, а перед подачей в зону гидроразрыва указанные потоки смешивают в один поток.

2. Способ по п.1, отличающийся тем, что разные объемные скорости потоков создают, используя насосы различной производительности, перекачивающие указанные потоки.

3. Способ по п.1, отличающийся тем, что разные объемные скорости потоков создают, используя различные диаметры трубопроводов, по которым перекачивают указанные потоки.

4. Способ по п.1, отличающийся тем, что при периодической подаче суспензии из смесителя используют трубопроводы разной длины.