Пятилинейный двухпозиционный золотниковый электропневмораспределитель

Иллюстрации

Показать всеЭлектропневмораспределитель предназначен для изменения направления и (или) пуска (останова) потоков сжатого воздуха в пневмолиниях пневматических приводов в зависимости от механического, пневматического или электрического управляющего воздействия. Пневмораспределитель состоит из сборного корпуса плунжера, как минимум, одного электропневматического клапана и привода механического дублирования. Сборный корпус состоит из металлической перфорированной трубки, на которую насаживаются детали, выполненные из полимерного термопластичного материала, и при сборке стягиваются двумя фланцами при помощи гаек и шпилек. Герметичность корпуса обеспечивается системой уплотнительных элементов. Электропневматический клапан пневмораспределителя имеет армированные запорные органы якоря. Технический результат - снижение себестоимости изготовления корпуса пневмораспределителя, повышение надежности работы электропневматического клапана и всего изделия в целом, улучшение весовых характеристик, а также других технико-эксплуатационных качеств. 9 з.п. ф-лы, 16 ил.

Реферат

Изобретение относится к области пневматических приборов и предназначено для изменения направления и (или) пуска (останова) потоков сжатого воздуха в пневмолиниях пневматических приводов в зависимости от механического, пневматического или электрического управляющего воздействия.

Известен электромагнитный клапан пневмораспределителя привода дверей транспортного средства, корпус которого с входным соплом и каналами управления соединен гайкой с электромагнитом, внутри электромагнита в направляющей гильзе размещен подпружиненный якорь - запорный орган с возможностью ограниченного осевого перемещения, выполненный в виде цилиндрического стержня из магнитомягкого материала с кольцевым буртом и продольными пазами на наружной поверхности, соединяющими внутреннюю полость клапана с атмосферным входом через сопло стопа, внутри якоря соосно наружной поверхности выполнена сквозная многоступенчатая цилиндрическая расточка, большая ступень которой расположена со стороны входного сопла, в расточку с оппозитным расположением встроены разделенные между собой разобщающей шайбой два управляющих устройства с запирающими элементами типа «клапан-седло», каждый из которых выполнен в виде аксиально подвижного запорного органа из упругого эластомерного материала, одним торцом опертого в торец внутренней расточки якоря с возможностью взаимодействия другим торцом с поджатой пружиной относительно опорного торца разобщающей шайбы, при этом усилие сжатия пружины, обращенной в сторону входного сопла, больше усилия сжатия пружины со стороны сопла стопа, причем между наружными цилиндрическими поверхностями запорных органов якоря и соответствующими внутренними поверхностями расточки образованы гарантированные кольцевые зазоры, а полость внутренней расточки якоря радиальным каналом сообщена с его наружным продольным пазом и атмосферным входом в клапан. Сопрягаемая с корпусом гайка выполнена за одно целое с направляющей гильзой из антимагнитного материала и стопом из магнитомягкого материала с центральным отверстием и резьбовым участком, причем жесткое и герметичное соединение направляющей гильзы со стопом выполнено путем ее установки с осевым натягом и сплошной радиально направленной во внутрь завальцовки стенки гильзы, по меньшей мере, в две кольцевые проточки или канавки на наружной поверхности направляющей части стопа, причем стоп после пластической деформации гильзы не имеет осевых перемещений или вращения в любых направлениях [1].

Основным недостатком известного электромагнитного клапана является непостоянное значение величины зазора между стопом и якорем при обесточенном электромагните: незначительное увеличение зазора, связанное со старением (ослаблением) пружин или износом запорного органа якоря со стороны входного сопла, приводит к (значительному) снижению (в квадратичной зависимости) сил притяжения, возбуждаемых магнитным потоком, возникающим в обмотке электромагнита при его включении. К недостаткам изобретения также можно отнести конструкцию запорных органов, выполненных из материала, имеющего коэффициент трения по металлу больше, чем коэффициент трения металла по металлу, и склонного к разбуханию при взаимодействии с бензино-маслянной средой, что в совокупности приводит к заеданию (заклиниванию) запорных органов в процессе эксплуатации даже при наличии гарантированного кольцевого зазора в ее начале. Помимо указанных проблем, запорный орган якоря со стороны сопла стопа испытывает повышенный износ острой кромкой торца внутренней многоступенчатой сквозной цилиндрической расточки при его отрыве от сопла стопа, что в конечном итоге приводит к его вырыванию из корпуса якоря.

Известен пятилинейный двухпозиционный золотниковый электропневмораспределитель привода дверей транспортного средства, содержащий корпус, цилиндрический золотник, по крайней мере, один электропневматический клапан управления, систему каналов и пневмолиний, соединяющих электропневмораспределитель с исполнительным механизмом, привод ручного дублирования электрического сигнала, цилиндрический золотник установлен внутри цилиндрической расточки корпуса с образованием полостей распределения и управления [2].

Основным недостатком вышеприведенного известного изобретения является ограниченный расход воздуха, подаваемый в рабочие полости исполнительного механизма. Это связано с ограничением диаметра сечения каналов управления. Во время работы золотника уплотнительные кольца под действием давления подаваемого воздуха прижимаются к боковой поверхности канавки и цилиндрической поверхности корпуса, благодаря чему достигается уплотнение. Но в момент прохождения уплотнительным кольцом отверстий каналов управления происходит «врезание» кольца в острые кромки отверстий, в результате которого происходит частичное срезание материала уплотнительного кольца. И чем больше диаметр отверстия канала управления, тем выше износ уплотнительных колец золотника. Поэтому данные электропневмораспределители можно использовать для управления исполнительными механизмами с малыми рабочими объемами. Их использование в составе пневмопривода с исполнительным механизмом с большим рабочим объемом резко снижает скорость перемещения штока.

Также к недостаткам можно отнести несовершенство конструкции. Корпус электропневмораспределителя, как правило, в форме параллелепипеда изготавливается из алюминиевого бруска или отливки с последующей механической обработкой. Основную сложность в изготовлении представляет сверление отверстий системы каналов и пневмолиний, характеризующихся высоким значением отношения глубины сверления к диаметру.

Наиболее близким к заявляемому изобретению (прототипом) является пятилинейный двухпозиционный золотниковый электропневмораспределитель, содержащий корпус с центральной цилиндрической расточкой и радиально ориентированными каналами управления, цилиндрический золотник с уплотненными по наружной поверхности распределительными буртами, по меньшей мере, один электропневматический клапан управления, систему каналов и пневмолиний, соединяющих электропневмораспределитель с исполнительным механизмом. Цилиндрический золотник установлен непосредственно внутри центральной цилиндрической расточки корпуса с образованием полостей распределения и управления с возможностью осевого перемещения и постоянного контактирования наружных уплотнений золотника с поверхностью расточки, взаимодействуя при этом своими рабочими кромками и уплотнителями средних распределительных буртов с образованием на поверхности расточки корпуса отсечными кромками радиально ориентированных каналов управления исполнительным механизмом, каждый из которых в зоне пересечения со стенкой центральной расточки выполнен с меньшим диаметром сечения и сквозным с пересечением обеих стенок расточки с образованием, по меньшей мере, одной пары диаметрально расположенных в одной плоскости друг против друга отсечных (проходных) отверстий для формирования траекторий прохождения потоков проводимой среды в одном направлении с возможностью соединения этих потоков в полости-коллекторе выходного канала корпуса, соединенного с одной из полостей исполнительного механизма, причем площади сечений образованных отсечных отверстий выбраны из условия равенства расходов воздуха, поступающего во входной канал пневмораспределителя и выходящего из него в атмосферу, при этом между наружной поверхностью золотника и внутренней поверхностью центральной расточки корпуса установлен гарантированный кольцевой зазор. Уплотнительные узлы средних распределительных буртов золотника установлены в наружных кольцевых проточках с предварительным натягом по наружному диаметру и с возможностью одновременного контакта и взаимодействия с поверхностью расточки корпуса и торцевыми поверхностями канавок, а между внутренним диаметром уплотнительного узла и наружной поверхностью проточки образована кольцевая полость с возможностью сообщения ее с напорной полостью золотника, например, с помощью канала, расположенного в диаметральной плоскости под острым углом к установочной поверхности золотника. Со стороны подвода командного давления в полости управления золотником соосно с ним с обеих сторон встроены приводы ручного дублирования электрического сигнала, выполненные в виде аксиально-подвижных стержней с цилиндрической головкой и охватывающих их уплотняющих втулок, неподвижно закрепленных в корпусе, при этом головка каждого стержня одним торцом уперта в торец внутренней цилиндрической расточки уплотняющей втулки с возможностью взаимодействия другим торцом с торцом золотника при перемещении стержня привода. В корпусе в каждый канал выхода отработанного воздуха соосно с каналом встроен дроссель с шумопоглотителем и возможностью осевого перемещения и регулирования величины пропускаемого потока, причем дроссель с шумопоглотителем выполнен из полиэтилена или других подобных материалов и может изготавливаться с помощью рельефной формовки или литья [3 - прототип].

В прототипе изобретения повышение ресурса работы уплотнительных колец золотника достигается путем уменьшения диаметров сечений проходных каналов управления, заданный расход воздуха сохраняется за счет увеличения числа этих каналов, при этом оговаривается симметричное их расположение с возможностью соединения потоков каналов в полости-коллекторе выходного канала корпуса. Из-за увеличения количества каналов повышается трудоемкость процесса изготовления, связанная с тем же недостатком, что и у аналогов - сверление отверстий малого диаметра на большую глубину с высокой точностью позиционирования. В описании изобретения не оговаривается конструктивное исполнения полости-коллектора, соединяющей потоки воздуха в каналах управления, изготовление которого значительно усложняет конструкцию корпуса, что также повышает трудоемкость процесса его изготовления. Довольно трудоемким является и процесс изготовления углового канала, предназначенного для соединения напорной полости золотника с кольцевой полостью: необходимо выполнить сверление цилиндрической поверхности под некоторым углом к ней, зачастую данная операция проводится вручную. Все описанные недостатки ведут к усложнению конструкции пневмораспределителя, увеличению времени и трудоемкости его изготовления.

Техническим результатом настоящего изобретения является повышение технологичности изготовления корпуса пневмораспределителя, упрощение конструкции системы каналов, снижение себестоимости изготовления корпуса за счет использования полимерных материалов, а также повышение надежности работы.

Данный результат достигается тем, что пятилинейный двухпозиционный золотниковый электропневмораспределитель, содержащий, по меньшей мере, один электропневматический клапан управления, систему каналов и пневмолиний, соединяющих электропневмораспределитель с исполнительным механизмом, корпус с центральной цилиндрической расточкой и радиально ориентированными каналами управления, цилиндрический золотник с уплотненными по наружной поверхности распределительными буртами, установленный непосредственно внутри центральной цилиндрической расточки корпуса с образованием полостей распределения и управления с возможностью осевого перемещения и постоянного контактирования наружных уплотнений золотника с поверхностью расточки, взаимодействуя при этом своими рабочими кромками и уплотнителями средних распределительных буртов с образованием на поверхности расточки корпуса отсечными кромками радиально ориентированных каналов управления исполнительным механизмом, каждый из которых в зоне пересечения со стенкой центральной расточки выполнен с образованием отсечных (проходных) отверстий для формирования траекторий прохождения потоков проводимой среды в одном направлении с возможностью соединения этих потоков в полости-коллекторе выходного канала корпуса, соединенного с одной из полостей исполнительного механизма, причем площади сечений образованных отсечных отверстий выбраны из условия равенства расходов воздуха, поступающего во входной канал пневмораспределителя и выходящего из него в атмосферу, при этом между наружной поверхностью золотника и внутренней поверхностью центральной расточки корпуса установлен гарантированный кольцевой зазор, уплотнительные элементы средних распределительных буртов золотника установлены в наружных кольцевых проточках с предварительным натягом по наружному диаметру и с возможностью одновременного контакта и взаимодействия с поверхностью расточки корпуса и торцевыми поверхностями канавок, а между внутренним диаметром уплотнительного элемента и наружной поверхностью проточки образована кольцевая полость с возможностью сообщения ее с напорной полостью золотника, со стороны подвода командного давления в полости управления золотником соосно с ним с обеих сторон встроены приводы ручного дублирования электрического сигнала, выполненные в виде аксиально-подвижных стержней с цилиндрической головкой и охватывающих их уплотняющих втулок, при этом головка каждого стержня одним торцом уперта в торец внутренней цилиндрической расточки уплотняющей втулки с возможностью взаимодействия другим торцом с торцом золотника при перемещении стержня привода, в корпусе в каждый канал выхода отработанного воздуха соосно с каналом встроен дроссель с шумопоглотителем и возможностью осевого перемещения и регулирования величины пропускаемого потока, электропневматический клапан управления, корпус которого с входным соплом и каналами управления соединен гайкой с электромагнитом, внутри электромагнита в направляющей гильзе размещен подпружиненный якорь - запорный орган с возможностью ограниченного осевого перемещения, выполненный в виде цилиндрического стержня из магнитомягкого материала с кольцевым буртом и продольными пазами на наружной поверхности, соединяющими внутреннюю полость клапана с атмосферным воздухом через сопло стопа, внутри якоря соосно наружной поверхности выполнена сквозная многоступенчатая цилиндрическая расточка, большая ступень которой расположена со стороны входного сопла, в расточку с оппозитным расположением встроены два управляющих устройства с запирающими элементами типа «клапан-седло», каждый из которых выполнен в виде аксиально подвижного запорного органа, одним торцом опертого в торец внутренней расточки якоря с возможностью взаимодействия другим торцом с поджатой пружиной, причем между наружными цилиндрическими поверхностями запорных органов якоря и соответствующими внутренними поверхностями расточки образованы гарантированные кольцевые зазоры, а полость внутренней расточки якоря радиальным каналом сообщена с его наружным продольным пазом и атмосферным выходом в канал. Сопрягаемая с корпусом гайка выполнена за одно целое с направляющей гильзой из антимагнитного материала и стопом из магнитомягкого материала с центральным отверстием и резьбовым участком, причем жесткое и герметичное соединение направляющей гильзы со стопом выполнено путем ее установки с осевым натягом и сплошной радиально направленной во внутрь завальцовки стенки гильзы, по меньшей мере, в две кольцевые проточки или канавки на наружной поверхности направляющей части стопа, причем стоп после пластической деформации гильзы не имеет осевых перемещений или вращения в любых направлениях, согласно изобретению корпус пневмораспределителя имеет сборную конструкцию, состоящую из металлической трубки, обработанной с обеих сторон, внутренняя цилиндрическая поверхность которой выполняет роль центральной расточки корпуса пневмораспределителя, и деталей, выполненных из термопластичного полимерного материла методом литья под давлением, имеющих плоские торцевые поверхности, и сквозное центральное отверстие цилиндрической формы с фасками под углом в 60 градусов к поверхности отверстия с каждой стороны, причем диаметр сквозного отверстия больше, чем наружный диаметр трубки, посадка этих деталей на трубку осуществляется при помощи уплотнительных элементов, посаженных на наружной поверхности трубки с предварительным натягом по внутреннему диаметру таким образом, что каждый уплотнительный элемент образует одинаковую площадь контакта с трубкой и с фаской каждой из соседних деталей при сборке, при этом все детали сборного корпуса стягиваются между собой, например, при помощи шпилек и двух фланцев;

согласно изобретению отсечные отверстия, равноудаленные друг от друга, каналов для формирования потоков воздуха в одном направлении выполняются, как минимум, в одной плоскости с возможностью соединения этих потоков в полости-коллекторе, роль которой выполняет цилиндрическая полость, образованная наружной поверхностью трубки, внутренней цилиндрической поверхностью одной из деталей корпуса и поверхностями уплотнительных элементов, посаженных на трубку, причем площадь сечения образовавшейся полости в любой плоскости, проходящей через ось трубки, равна площади проходных сечений отсечных отверстий и отверстий соответствующих каналов;

согласно изобретению кольцевая полость, образованная внутренним диаметром уплотнительного узла золотника и наружной поверхностью проточки сообщается с напорной полостью золотника через зазор между поверхностью уплотнительного элемента и торцевой поверхностью проточки;

согласно изобретению все детали корпуса имеют также сквозное цилиндрическое отверстие, параллельное центральному, сориентированное таким образом, что при сборке корпуса образует канал питания, обеспечивающий подачу воздуха к электропневматическому клапану, герметичность канала обеспечивается установкой между соседними деталями в цилиндрические проточки на торцевой поверхности детали на уровне отверстия уплотнительных элементов;

согласно изобретению уплотняющая втулка, охватывающая аксиально-подвижный стержень привода ручного дублирования электрического сигнала, выполнена за одно целое с крайней деталью корпуса из термопластичного полимерного материала методом литья под давлением и имеет между своей наружной цилиндрической поверхностью и внутренней поверхностью трубки гарантированный зазор, который образует полость, сообщенную с каналом подачи командного давления, причем на торцевой части, обращенной к золотнику, имеется, как минимум, одна пара диаметрально расположенных проточек, а на другой торцевой части - цилиндрическая проточка на уровне отверстия под стержень, в которую устанавливается уплотнительный элемент, удерживаемый в проточке при помощи фланца;

согласно изобретению при сборке для предотвращения выпадения уплотнительных колец канала питания в канал вставляется стержень длиной больше чем длина корпуса пневмораспределителя, по окончании сборки стержень вынимается через отверстие во фланце;

согласно изобретению заглушка канала питания осуществляется стержнем с цилиндрической головкой с каждой стороны канала, причем стержень устанавливается в канал с гарантированным зазором и с крайним уплотнительным элементом канала питания по внутреннему диаметру имеет посадку с натягом, головка стержня имеет на цилиндрической части, как минимум, одну лыску, а с наружной торцевой части - прорезь под инструмент, фланец на уровне канала питания имеет сквозное отверстие под головку стержня, а крайняя деталь - торцевую проточку под диаметр головки стержня и на глубину высоты головки, после установки в канал стержень поворачивается при помощи инструмента;

согласно изобретению при выключенном электромагните якорь образует со стопом постоянный зазор, не зависящий от износов пружин и запорных элементов, например, за счет поджатия плунжера пружиной сжатия к упорным выступам на детали корпуса пневмораспределителя;

согласно изобретению запорные органы якоря, выполненные из упругого эластомерного материала, имеют металлическое или полимерное армирование на цилиндрической поверхности, контактирующей с внутренней поверхностью якоря, причем сборка якоря осуществляется при помощи шайбы, устанавливаемой в торцевую проточку корпуса якоря со стороны входного сопла, имеющей, как минимум, два лепестка, отгибаемые в продольные пазы на внешней поверхности корпуса якоря и удерживаемые пружиной, состоящей из поджатых друг к другу витков, уложенной в кольцевую проточку на наружной цилиндрической поверхности, (поджатой) удерживаемой от разматывания подогнутыми краями лепестков.

Сущность изобретения заключается в том, что выполнение новой конструкции пневмораспределителя позволяет:

- упростить процесс изготовления корпуса пневмораспределителя: механическую обработку внутренней поверхности трубки и сверление радиально сориентированных отверстий каналов возможно осуществить на станке за один «постанов», причем наружная поверхность в обработке практически не нуждается; остальные составные части корпуса изготавливаются методом литья под давлением из термопластичного полимерного материала, причем 50% составных частей корпуса являются взаимозаменяемыми;

- практически неограниченно увеличить проходное сечение пневмораспределителя для рабочей среды (производительность пневмораспределителя) без значительного увеличения его габаритных размеров, при заявляемой конструкции пропускная способность ограничивается только проходным сечением впускного и выхлопного каналов;

- повысить надежность работы электропневматического клапана: втягивание плунжера возможно даже при значительном старении пружин, износе и разбухании рабочих поверхностей клапанов;

- снизить материальные затраты при ремонте: наиболее распространенным дефектом, возникающим в процессе эксплуатации, приводящим к выбраковке корпуса пневмораспределителя, является повреждение центральной внутренней расточки в виде царапин и задиров, заявляемая конструкция пневмораспределителя позволяет заменить только трубку, что значительно дешевле.

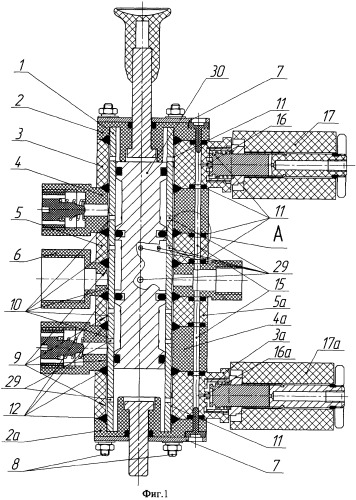

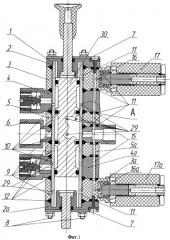

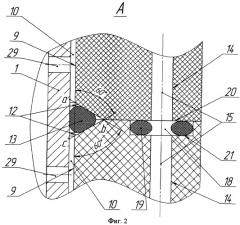

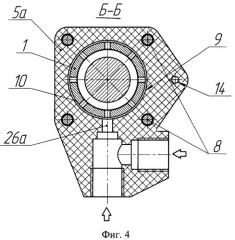

Сущность настоящего изобретения поясняется чертежами: на фиг.1 показан разрез пятилинейного двухпозиционного золотникового электропневмораспределителя с обозначением составных частей; на фиг.2 - место А на фиг.1; на фиг.3 - разрез пятилинейного двухпозиционного золотникового электропневмораспределителя с обозначением системы каналов; на фиг.4 - разрез Б-Б фиг.3; на фиг.5 - разрез Г-Г фиг.3; на фиг.6 - разрез В-В фиг.3 при электрическом управлении; на фиг.7 - разрез В-В фиг.3 при пневматическом управлении; на фиг.8 - вид Е фиг.3; на фиг.9 - вид Ж фиг.3; на фиг.10 - разрез электропневматического клапана в закрытом состоянии; на фиг.11 - схема взаимодействия запорных элементов с соплами жиклеров; на фиг.12 - разрез уплотнительного узла золотника электропневмораспределителя; на фиг.13 - разрез полости управления электропневмораспределителя; на фиг.14 - разрез И-И фиг.10; на фиг.15 - разрез канала выпуска воздуха в атмосферу; на фиг.16 - электропневмораспределитель в изометрии.

Сборный корпус пневмораспределителя (фиг.1) состоит из металлической трубки 1 и деталей 2, 2а, 3, 3а, 4, 4а, 5, 5а и 6, выполненных из термопластичного полимерного материла методом литья под давлением, которые сажаются на трубку 1 в определенной последовательности и стягиваются при помощи двух фланцев 7 и четырех шпилек 8 с гайками. Причем детали 2, 3, 4, 5 соответственно идентичны деталям 2а, 3а, 4а, 5а (буква «а» вводится для удобства при описании изобретения). Шпильки вставляются в сквозные отверстия, которые имеются в каждой из деталей 2, 3, 4, 5 и 6 корпуса и фланцах 7. Каждая из деталей 3, 4, 5 и 6 имеет сквозное, а деталь 2 глухое, центральное отверстие 9 цилиндрической формы с диаметром, превышающим диаметр наружной цилиндрической поверхности трубки 1, благодаря чему образуются полость 10 (между трубкой 1 и деталями 4, 5, и 6) и полость 11 (между трубкой 1 и деталью 3).

Центральное отверстие 9 деталей корпуса имеет фаски 12 (фиг.2) под углом в 60 градусов к поверхности отверстия с каждой стороны таким образом, что при сборке образуется полость с поперечным сечением в виде равностороннего треугольника abc, две стороны которого образуются поверхностями фасок 12 соседних деталей корпуса, а третья сторона - наружной цилиндрической поверхностью трубки 1. Уплотнительный элемент 13 устанавливается на наружной поверхности трубки 1 с предварительным натягом по внутреннему диаметру в образовавшуюся полость abc, причем средний диаметр уплотнительного элемента 13 подбирается таким образом, чтобы центр его поперечного сечения после деформации при сборке совпадал с центром треугольника abc, данное условие обеспечивает равную площадь контакта уплотнительного элемента 13 с поверхностью фасок 12 и наружной поверхностью трубки 1, благодаря чему достигается разделение и герметичность каналов, образованных полостями 10 и 11. Причем трубка 1 имеет длину, при которой при сборке корпуса (после затягивания шпилек 8) между торцевыми поверхностями трубки и деталями 2 образуется минимальный гарантированный зазор, обеспечивающий прилегание торцевых поверхностей деталей сборного корпуса.

Каждая деталь корпуса имеет сквозное цилиндрическое отверстие 14, параллельное центральному отверстию 9, сориентированное таким образом, что при сборке образуется канал питания 15, состоящий из отверстий 14 деталей корпуса, который обеспечивает подачу воздуха к жиклерам 16 и 16а электропневматических клапанов управления 17 и 17а (фиг.1). Герметичность канала 15 обеспечивается установкой между соседними деталями в цилиндрические проточки 18 (фиг.2) на торцевой поверхности детали на уровне отверстия канала уплотнительных элементов 19. Для упрощения изготовления деталей корпуса пару цилиндрических проточек 18 имеют только детали 3 и 5. Уплотнительный элемент 19 имеет толщину, несколько большую, чем глубина проточки 18, поэтому в процессе сборки элемент деформируется торцевыми поверхностями 20 детали и 21 проточки, образуя две поверхности контакта, благодаря чему обеспечивается герметичность канала питания 15.

Каждая из деталей 3 (3а), 5 (5а), 6 корпуса (фиг.1) имеет, как минимум, одно резьбовое отверстие для подсоединения к системе пневмолиний, деталь 3 (3а), кроме того, имеет резьбовое отверстие для крепления электропневматического клапана 17 (17а), а деталь 4 (4а) корпуса имеет, как минимум, одно резьбовое отверстие для крепления дросселя 22 с шумопоглотителем (фиг.3). В совокупности сборный корпус пневмораспределителя образует систему каналов, каждый из которых выполнен в определенной детали сборного корпуса:

- канал 23 напора и канал 24 подачи воздуха к внешнему источнику пневматического сигнала управления образуются отверстиями, пересекающими центральную цилиндрическую поверхность 9 детали 6, соединяющими соответствующие резьбовые отверстия с полостью 10 и пересекающими отверстие 14 детали 6, которое является составной частью канала питания 15, причем канал 24 подачи воздуха к внешнему источнику пневматического сигнала управления резьбовым отверстием подключается к входу источника подачи управляющего давления или в случае неиспользования функции управляющего пневматического управления пневмораспределителем перекрывается специальной заглушкой, герметически обеспечивающей отсутствие сообщения канала 24 с атмосферой;

- канал 25 (25а) выпуска воздуха в атмосферу образуется, как минимум, одним отверстием, пересекающим центральную цилиндрическую поверхность 9 детали 4 (4а), соединяющим полость 10 со штуцером дросселя 22 с шумопоглотителем и не пересекающим отверстие 14 детали 4 (4а), которое является составной частью канала питания 15;

- канал 26 (фиг.5) (26а) (фиг.4) управления исполнительным механизмом образуется, как минимум, одним отверстием, пересекающим центральную цилиндрическую поверхность 9 детали 5 (5а), соединяющим полость 10 с резьбовым отверстием, сообщенным со штуцером исполнительного механизма и не пересекающим отверстие 14 детали 5 (5а), которое является составной частью канала питания 15;

- канал 27 (фиг.7) (27а) (фиг.6) подачи командного давления от электропневматического клапана 17 (17а) образуется, как минимум, одним отверстием, находящимся параллельно на некотором расстоянии от отверстия жиклера 16 (16а) детали 3 (3а), не превышающем радиус резьбового отверстия штуцера под электропневматический клапан, и соединяющим полость 11 с полостью электропневматического клапана и не пересекающим отверстие 14 детали 3 (3а), которое является составной частью канала питания 15;

- канал 28 (фиг.7) (28а) (фиг.6) подачи командного давления от внешнего источника пневматического управления образуется, как минимум, одним отверстием, пересекающим центральную цилиндрическую поверхность 9 детали 3 (3а), соединяющим полость 11 с резьбовым отверстием, сообщенным со штуцером внешнего источника пневматического управления и не пересекающим отверстие 14 детали 3 (3а), которое является составной частью канала питания 15, причем канал 28 (28а) резьбовым отверстием подключается к выходу источника подачи управляющего давления, который устроен таким образом, что может подавать управляющее давление в канал 28 (28а) необходимой длительности, но не может пропускать (стравливать) через себя давление из полости 11, возникшее в результате подачи импульсного электрического сигнала управления на электромагнит 54 электоропневматического клапана управления (фиг.10). Диаметр канала 28 (28а) значительно больше диаметра отверстия стопа электропневматического клапана 17 (17а), благодаря чему расхода сжатого воздуха достаточно для перемещения золотника 30 при одновременном стравливании воздуха через это отверстие стопа. В случае неиспользования функции управляющего пневматического управления пневмораспределителем канал 28 (28а) перекрывается специальной заглушкой, герметически обеспечивающей отсутствие сообщения этого канала с атмосферой.

Трубка 1 имеет систему отверстий 29 (фиг.8), радиально сориентированных в нескольких параллельных плоскостях. Каждому каналу соответствует, как минимум, одна такая плоскость. Для удобства изготовления все отверстия трубки 1 могут иметь одинаковый диаметр, а их число в одной плоскости и количество этих плоскостей определяется расходом воздуха через соответствующий канал. Полости 10 и 11 предназначены для соединения потоков воздуха через систему отверстий соответствующих каналов. После сверления системы отверстий 29 производится финишная механическая обработка внутренней поверхности трубки 1, необходимая для удаления заусенцев, образованных при выходе сверла.

Внутри трубки 1 установлен цилиндрический золотник 30 с образованием полостей распределения 31 и управления 32 и 32а (фиг.3) и возможностью осевого перемещения и постоянного контактирования наружных уплотнений 33 (фиг.8) распределительных буртов 34 с внутренней поверхностью трубки 1, взаимодействуя при этом своими рабочими кромками 35 с отсечными кромками 36 отверстий 29 каналов управления 26 (26а), образованными на внутренней поверхности трубки 1.

Между наружной поверхностью золотника 30 и внутренней поверхностью трубки 1 установлен гарантированный кольцевой зазор 37. Уплотнительные узлы средних распределительных буртов 34 золотника 30 выполнены в виде установленных в кольцевых проточках 38 уплотнительных элементов 33 с предварительным натягом по наружному диаметру и с возможностью контакта с внутренней поверхностью трубки 1 и торцевыми поверхностями 39 кольцевых проточек 38. Проточка 38 выполняется с шириной, большей, чем диаметр поперечного сечения уплотнительного элемента 33, благодаря чему при установке кольца в проточку образуется гарантированный зазор 40, обеспечивающий сообщение напорной полости 31 золотника 30 с кольцевой полостью 41, образованной внутренним диаметром уплотнительного элемента 33 и наружной поверхностью проточки 38.

Со стороны полостей управления 32 (32а) золотника 30 встроены два привода 42 (42а) (фиг.9) ручного дублирования электрического сигнала, каждый из которых выполнен в виде аксиально-подвижного стержня с цилиндрической головкой 43 и охватывающей его уплотняющей втулки 44, выполненной за одно целое с деталью 2 (2а) корпуса из термопластичного полимерного материала методом литья под давлением. Причем головка 43 каждого стержня 42 (42а) одним торцом уперта в торец внутренней цилиндрической расточки 45 уплотняющей втулки 44 с возможностью взаимодействия другим торцом с торцом золотника 30 при перемещении стержня привода ручного дублирования. Уплотняющая втулка 44 имеет между своей наружной цилиндрической поверхностью 46 и внутренней поверхностью трубки 1 гарантированный зазор, который образует полость 47. Между обращенными к золотнику торцевыми частями втулки 44 и цилиндрической головки 43 также выполняется зазор, образующий полость 48. Причем на торцевой части, обращенной к золотнику, имеется, как минимум, одна пара диаметрально расположенных прорезей 49, а на другой торцевой части - цилиндрическая проточка 50 на уровне отверстия под стержень. Полость управления 32 (32а) образуется полостями 47 и 48, сообщенными между собой прорезями 49, благодаря чему снижается вероятность примерзания торцевых частей золотника и втулки за счет уменьшения площади контакта, а также повышается надежность работы пневмораспределителя за счет увеличения площади торцевой части золотника, на которую воздействует командное давление в начальный момент времени (фиг.13). Причем отверстия 29 канала управления выполнены в трубке 1 таким образом, что не выступают за торцевую поверхность с прорезями 49 втулки 44.

Герметичность зазора между цилиндрическими поверхностями стержня 42 (42а) и втулки 44 обеспечивается установкой в торцевую проточку 50 уплотнительного кольца 51, прижатого фланцем 7 (размеры проточки 50 выполняются в соответствии с ГОСТ 9833-73).

Электропневматический клапан 17 (17а) (фиг.10) крепится в резьбовое отверстие детали 3 (3а) корпуса при помощи резьбы, выполненной на гильзе 52, которая обжата в кольцевые проточки стопа 53, предназначенного для концентрации от электромагнита 54 магнитного потока в зазор 55 между стопом и якорем 56. Крепление электромагнита 54 обеспечивается гайкой 57.

Внутри сквозной ступенчатой цилиндрической расточки гильзы 52 установлен якорь 56 с возможностью осевого перемещения, прижатый одним торцом к упорным выступам 58 (фиг.10, 14) детали 3 пружиной сжатия 59 относительно конусной проточки уступа ступенчатой цилиндрической расточки гильзы 52 с возможностью взаимодействия другим торцом с торцевой поверхностью 60 стопа 53, благодаря чему обеспечивается постоянный, не меняющийся в процессе эксплуатации и с течением времени гарантированный зазор 55 при обесточенном электромагните 54, что значительно повышает надежность работы электропневматического клапана, так как даже небольшое увеличение зазора существенно снижает силу притяжения, возбуждаемую магнитным потоком, возникающим в обмотке электромагнита при его включении.

Причем пружина 59 сориентирована таким образом, что одной стороной сажается на цилиндрический выступ на внешней поверхности якоря с конической заходной частью с натягом, а другой стороной упирается в конусную проточку на одном из уступов внутренней цилиндрической расточки гильзы 52, благодаря чему в процессе работы пружина гарантированно не соприкасается с цилиндрической поверхностью гильзы и якоря, тем самым исключая вероятность заедания якоря.

Внутри ступенчатой цилиндрической сквозной расточки корпуса якоря 56 в противоположных направлениях установлены армированные запорные элементы 61 и 62, при помощи шайбы 63 и пружины 64 поджатые между собой пружиной сжатия 65 с возможностью взаимодействия своими рабочими поверхностями соответственно с соплом жиклера 16 (16а) детали 3 (3а) корпуса пневмораспределителя и соплом жиклера 66 стопа 53.

Армирование запорных элементов предназначено для снижения их трения по внутренней поверхности корпуса якоря, а также предотвращения их заклинивания в процессе разбухания при взаимодействии с бензино-маслянной средой. Изготовление запорных элементов происходит путем приклеивания отлитой заготовки из упругого эластомерного материала к армировке, выполненной из антима