Труба из композиционно-волокнистого материала

Иллюстрации

Показать всеИзобретение может быть использовано для создания трубопроводов в различных отраслях техники, например в строительстве, коммунальном хозяйстве и в горнорудной промышленности при транспортировке загрязненных сточных вод, сыпучих продуктов, пульп, горной массы и других жидкостей, содержащих твердую фазу. Труба выполнена из многослойного композиционно-волокнистого материала. Он образован в виде чередующихся монослоев с поперечной и продольной укладкой армирующего материала, пропитанного связующим. В структуре материала труб предусматривается защитный внутренний слой, который имеет уменьшенное содержание связующего и в большей мере насыщен продольными волокнами по сравнению с другими слоями трубы. Монослои защитного слоя ориентированы в продольном сечении трубы по направлении к ее оси под острым углом к направлению потока перемещаемых тел. Технический результат изобретения - повышена долговечность трубы за счет повышения гидроабразивной стойкости. 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к созданию труб, выполненных из композиционно-волокнистого материала, и может быть использовано в различных отраслях техники, например в строительстве, коммунальном хозяйстве и в горнорудной промышленности при транспортировке загрязненных сточных вод, сыпучих продуктов, пульп, горной массы и других жидкостей, содержащих твердую фазу.

Известна стеклопластиковая труба согласно описанию к а.с. SU 431362, опубл. 05.06.1974, включающая внутренний волокнистый слой арматуры, не пропитанный связующим, и образующий собой ворсистый покров. Основной недостаток таких труб - низкая технологичность изготовления, наличие ручных трудоемких операций при изготовлении внутреннего ворсистого слоя. Кроме того, трубопровод имеет недостаточную надежность из-за возможности отслоения защитного слоя, не имеющего в своей структуре полимерного связующего, однородного с сопрягаемым слоем трубы.

По числу совпадающих признаков в качестве прототипа выбрана труба из многослойного композиционно-волокнистого материала согласно патенту RU №2221183, опубл. 10.01.2004 г. В этой трубе образованы 3 слоя: внутренний конструкционный слой, герметизирующий или барьерный слой и наружный конструкционный слой. Внутренний слой фактически выполняет функцию защиты герметизирующего слоя. Материал трубы выполнен в виде чередующихся монослоев с поперечной и продольной укладкой армирующего материала, пропитанного связующим. При этом в продольном направлении армирующий материал уложен зигзагом, вершины каждой петли зигзага зафиксированы краевыми нитями, образуя косослойную продольно-поперечную структуру.

Недостатком прототипа является невысокая долговечность трубы при транспортировке жидкостей, содержащих твердую фазу. Защитный слой не обладает достаточной гидроабразивной стойкостью и после его постепенного износа происходит разрушение герметизирующего слоя, и труба теряет герметичность при относительно небольшом сроке эксплуатации.

Предлагаемым изобретением решается задача повышения долговечности трубы, служащей для транспортировки жидкостей, содержащих твердую фазу, за счет повышения гидроабразивной стойкости.

Для достижения указанного технического результата в трубе, выполненной из многослойного композиционно-волокнистого материала, предусматривается защитный внутренний слой. Он образован в виде чередующихся монослоев с поперечной и продольной укладкой армирующего материала, пропитанного связующим, причем монослои расположены под углом к оси трубы, образуя косослойную продольно-поперечную структуру.

Отличительными признаками предлагаемого устройства трубы являются то, что защитный слой имеет уменьшенное содержание связующего и насыщен продольными волокнами по сравнению с другими слоями трубы, на трубу нанесена маркировка, определяющая направление потока перемещаемых тел в трубопроводе, а монослои защитного слоя ориентированы в направлении к оси трубы под острым углом к направлению маркировки.

Толщина защитного слоя составляет 1-4 мм, массовое содержание связующего в нем - 15-25%, соотношение между продольными и поперечными волокнами защитного слоя находится в пределах от 1,5:1 до 3:1. Угол между монослоями, ориентированными в продольном сечении трубы по направлению к ее оси, и направлением маркировки составляет 1-10°.

Предлагаемое техническое решение апробировано при разработке труб двух типоразмеров внутренним диаметром 150 и 200 мм. Труба типоразмера 150 мм была предназначена для транспортировки соляной пульпы, труба типоразмера 300 мм - для транспортировки песка со дна реки с помощью земснаряда. Геометрические и структурные параметры защитного слоя и других слоев этих труб приведены в таблице.

| Типоразмер труб, мм | Характеристики | Защитный слой | Другие слои |

| 150 | Толщина, мм | 2,0 | 2,5 |

| Угол между монослоями и направлением потока, град., | 1,2 | - | |

| Содержание связующего, % | 18-20 | 28-30 | |

| Соотношение продольных и поперечных волокон | 2:1 | 1:1,5 | |

| 300 | Толщина, мм | 3,0 | 3,5 |

| Угол между монослоями и направлением потока, град., | 2,0 | - | |

| Содержание связующего, % | 16-18 | 28-30 | |

| Соотношение продольных и поперечных волокон | 2,5:1 | 1:2 |

Благодаря наличию отличительных признаков создано устройство, в котором существенно повышена гидроабразивная стойкость, а следовательно, обеспечивается более высокая надежность и долговечность труб при транспортировке жидкостей, содержащих твердую фазу.

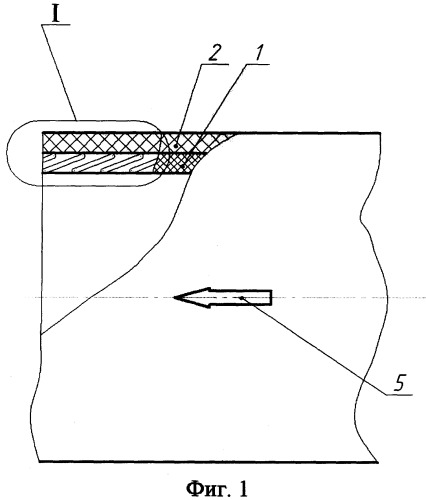

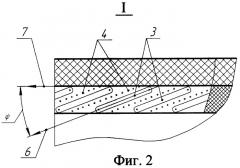

Предлагаемая конструкция трубы иллюстрируется чертежами, представленными на фигурах 1-3.

На фиг.1 показано продольное сечение трубы и вид на ее наружную поверхность. Труба из композиционно-волокнистого материала состоит из защитного слоя 1 и остальных слоев 2, располагаемых снаружи защитного слоя. На фиг.2 показано распределение слоев в трубе. В защитном слое располагаются продольные 3 и поперечные 4 монослои, расположенные под углом к оси трубы (косые монослои). Направление потока транспортируемой жидкости в трубопроводе отмечено маркировкой 5, нанесенной на наружную поверхность труб по всей длине трубопровода. Угол φ между вектором 6, определяющим направление косых монослоев к оси трубы, и вектором 7, определяющим направление потока перемещаемых тел находится в пределах 1-5°.

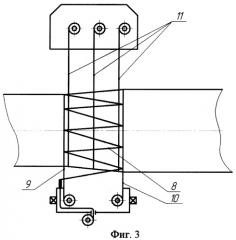

На фиг.3 схематически показана структура защитного слоя и образование этой структуры во время намотки трубы из композиционно-волокнистого материала. В продольном направлении армирующий материал уложен зигзагом 8, вершины каждой петли зигзага зафиксированы краевой нитью 9 на внутреннем диаметре и краевой нитью 10 на наружном диаметре защитного слоя. В структуре защитного слоя имеются также поперечные (кольцевые) нити 11.

По мере транспортировки жидкости с твердой фазой происходит износ материала защитного слоя, причем в первую очередь имеет место постепенный унос связующего. При этом короткие волокна в косом продольном монослое приобретают свойства мягкого ворса. Высокой гидроабразивной стойкости защитного слоя способствует расположение волокон ворса по направлению скорости транспортируемой жидкости. Кроме того, продольные волокна ворса, располагаемые под острым углом к направлению потока перемещаемых тел, прижимаются к наружным неповрежденным частям защитного слоя, минимизируя их непосредственный контакт с твердой фазой и снижая, тем самым, дальнейший износ защитного слоя и последующих слоев трубы.

Поперечные армирующие волокна в защитном слое непосредственно перед намоткой пропитываются термореактивным связующим (например, на основе эпоксидной или полиэфирной смолы). Продольные волокна пропитываются после их укладки на формообразующую оправку за счет того связующего, которым пропитаны поперечные волокна. В структуре защитного слоя предусматривается более высокое насыщение продольной арматурой, чем в остальных слоях трубы. Избыток продольных волокон по сравнению с поперечными влечет за собой пониженное содержание связующего в защитном слое.

При изготовлении трубы происходит послойное отверждение связующего с образованием полимерной матрицы. Последующие слои трубы выполнены из композиционно-волокнистого материала, однородного с материалом защитного слоя. Благодаря этому обеспечивается достаточно высокая адгезия защитного слоя к наружным слоям трубы и предотвращается его отслоение при эксплуатации трубопровода.

Предложенное устройство труб обладает высокой технологичностью. Защитный слой может образовываться при осевом передвижении трубы в установках непрерывного изготовления труб одновременно с другими слоями композиционного материала с обеспечением схода отвержденной трубы с формообразующей оправки.

1. Труба из многослойного композиционно-волокнистого материала, образованного в виде чередующихся монослоев с поперечной и продольной укладкой армирующего материала, пропитанного связующим, причем монослои расположены под углом к оси трубы, образуя косослойную продольно-поперечную структуру, имеющая защитный слой, отличающаяся тем, что защитный слой имеет более высокое насыщение продольными волокнами, чем в остальных слоях трубы, и, соответственно, - уменьшенное содержание связующего, а монослои защитного слоя ориентированы в направлении к оси трубы под острым углом к направлению потока перемещаемых тел в трубопроводе.

2. Труба по п.1, отличающаяся тем, что толщина защитного слоя составляет 1,5…4 мм.

3. Труба по п.1, отличающаяся тем, что массовое содержание связующего в защитном слое составляет 15-25%.

4. Труба по п.1, отличающаяся тем, что соотношение продольных и поперечных волокон в защитном слое находится от 1,5:1 до 3:1.

5. Труба по п.1, отличающаяся тем, что величина угла между монослоями защитного слоя, ориентированными в продольном сечении трубы по направлению к ее оси, и направлением потока перемещаемых тел составляет 1…5°.

6. Труба по п.1, отличающаяся тем, что на ее внешней поверхности нанесена маркировка, определяющая требуемое направление потока перемещаемых тел в трубопроводе.