Способ и устройство для сжигания топлива в кипящем слое

Иллюстрации

Показать всеИзобретение может быть использовано в промышленных и энергетических котлах для сжигания измельченного твердого топлива и горючих отходов. Устройство для сжигания топлива в кипящем слое содержит реактор, имеющий нижнюю и верхнюю зоны, устройство подачи топлива в верхнюю зону, устройство подачи первичного потока сжатого воздуха в нижнюю зону, воздухораспределительную решетку, установленную в верхней части нижней зоны реактора, камеру, расположенную под воздухораспределительной решеткой и соединенную с устройством удаления негорючих компонентов, при этом верхняя зона имеет внутреннюю цилиндрическую поверхность, соосно которой в верхнем торце реактора выполнено выходное цилиндрическое сопло. Верхняя зона реактора разделена на зону горения и зону дожигания, причем зона горения расположена между нижней зоной реактора и зоной дожигания, ограниченной верхним торцом реактора, причем зона горения и зона дожигания соединены цилиндрическим каналом и каждая из зон в верхней части имеет устройство тангенциальной подачи вторичного сжатого воздуха, соединенное одним или несколькими тангенциальными сопловыми каналами с внутренней цилиндрической поверхностью соответствующей зоны, а устройство подачи топлива соединено с верхней частью зоны горения. Диаметр внутренней поверхности зоны дожигания равен 0,4-0,8 диаметра внутренней поверхности зоны горения. Диаметр цилиндрического канала, соединяющего зоны горения и дожигания, равен 0,5-1,0 диаметра внутренней цилиндрической поверхности зоны дожигания. Внутренний диаметр выходного сопла в верхнем торце равен 0,5-0,7 диаметра внутренней цилиндрической поверхности зоны дожигания. В устройствах тангенциальной подачи вторичного воздуха зоны горения и зоны дожигания каналы направлены в одну сторону. Изобретение позволяет повысить эффективность сжигания топлива. 2 н. и 9 з.п. ф-лы, 4 ил.

Реферат

Предлагаемое изобретение относится к области теплоэнергетики и может найти применение в промышленных и энергетических котлах для сжигания измельченного твердого топлива и горючих отходов.

Известен способ сжигания топлива, при котором топливо измельчают, подают в топку, в полость топки вводят воздух через колосниковую решетку и непосредственно через сопла в стенке топки, формируют по высоте топки, по меньшей мере, три зоны горения топлива, организуют в верхней части топки вихревое движение остального объема воздуха, подаваемого в топку. Воздух в верхнюю часть топки вводят по касательной к траектории вихревого движения (см. патент RU 2272218 С1, 2006.03.20).

Недостатком известного способа является невысокая эффективность процесса сжигания топлива. Значительная неравномерность полей температур и скоростей потоков вблизи одних противоположных стенок и полей температур по высоте вблизи других стенок из-за наличия застойных зон и зон с максимальными тангенциальными скоростями приводит к снижению эффективности процессов газификации и горения топлива и дожигания продуктов газификации, что значительно снижает эффективность всего процесса сжигания топлива.

Известен также способ сжигания топлива в кипящем слое, при котором подают первичное дутье и затем вводят вторичное дутье в надслоевой объем из участков набегания потока в сторону застойных зон, тангенциально к условному телу вращения. Участки набегания потока и расположенные под ними застойные зоны в профиле надслоевого объема формируют обмуровкой и/или топочными экранами, причем часть вторичного дутья вводят отдельно и/или совместно с топливом и уносом, уловленным за топкой (см. патент RU 2217658 С1, 2003.11.27).

Недостатком этого способа сжигания топлива также является невысокая эффективность процесса сжигания. Это вызвано тем, что на двух противоположных стенках по их высоте образуются застойные зоны и зоны с максимальными тангенциальными скоростями, что приводит к снижению эффективности процессов газификации, горения и использования вторичного дутья из-за снижения их в застойных зонах и зонах с низкими скоростями потоков.

Из известных способов сжигания топлива в кипящем слое наиболее близким заявляемому является способ, описанный в патенте US 4457289, 1984.07.03. По этому способу топливо подают в кипящий слой, а поток первичного сжатого воздуха - в нижнюю зону реактора, затем вводят в верхнюю зону реактора поток вторичного сжатого воздуха, из которого формируют сильно закрученный поток, создающий внутри, по крайней мере, одну зону противотока для возврата топлива в кипящий слой.

Недостатком этого способа является невысокая эффективность сжигания топлива, что обусловлено тем, что процессы горения и дожигания осуществляют в одной зоне. Это снижает полноту сгорания топлива на выходе из верхней зоны реактора и интенсификацию процессов возврата топлива и его газификации из-за низкого уровня осевых скоростей периферийного сильно закрученного потока. Низкий уровень осевых градиентов статического давления в периферийном и приосевом потоках не позволяет сформировать в верхней зоне реактора высокоразвитую рециркуляционную область. Кроме того, отсутствие разделения зон горения и дожигания не позволяет оптимизировать процессы горения и дожигания за счет перераспределения в них вторичного воздуха и управления величиной и направлением осевых скоростей потоков.

Известна вертикальная топка с кипящим слоем, описанная в патенте RU 2170878 С1, 2001.07.20. Она содержит камеру сжигания и расположенную над ней камеру дожигания топлива, которая обрамлена фронтовым, задним и боковыми экранами и снабжена соплами вторичного и третичного воздуха. Фронтовой экран выполнен с аэродинамическим выступом, на котором расположены сопла вторичного воздуха, направленные в сторону ската заднего экрана. Сопла третичного воздуха расположены на заднем экране на высотной отметке, превышающей высотную отметку сопел вторичного воздуха, и направлены в сторону фронтового экрана. Задний экран в зоне, расположенной между соплами третичного воздуха и камерой сжигания, выполнен со скатом в сторону камеры сжигания.

Недостатками известной вертикальной топки являются:

- невысокая эффективность сжигания топлива из-за неравномерности полей температуры и скорости потоков вблизи стенок вследствие образования застойных областей и областей с максимальными тангенциальными скоростями;

- значительные габариты камеры дожигания и увеличение времени пребывания в ней продуктов сгорания из-за уносимых из камеры сжигания частиц топлива, что в сочетании с высокой температурой продуктов сгорания в камере дожигания приведет к значительным выбросам окислов азота.

Известно также устройство для сжигания топлива в кипящем слое, описанное в SU 836458 А, 1981.06.17. Оно содержит камеру сгорания с газораспределительной решеткой и камеру дожигания продуктов газификации, патрубок подачи вторичного воздуха и питатель топлива. На входе в камеру дожигания установлен направляющий аппарат, образованный закручивающими полыми лопатками, подключенными соответственно к патрубку вторичного воздуха и камере дожигания.

Известна топка с кипящим слоем, содержащая установленные одна над другой соответственно камеры сгорания и дожигания, первая из которых снабжена завихрителем на выходе, а вторая - тангенциальными соплами вторичного воздуха, установленными с наклоном вниз (см. SU 1359565 А1, 1987.12.15).

Недостатками известных устройств являются:

- невысокая эффективность сжигания топлива из-за снижения интенсификации горения и сепарационных свойств потоков, которое вызвано отсутствием закрутки в процессе газификации и горения;

- значительные габариты камеры дожигания и увеличение времени пребывания в ней продуктов сгорания из-за уносимых из камеры сгорания частиц топлива, что в сочетании с высокой температурой продуктов сгорания в камере дожигания приведет к значительным выбросам окислов азота.

Из известных устройств наиболее близким заявляемому является устройство, описанное в патенте US 4457289, 1984.07.03. Оно содержит реактор, включающий нижнюю и верхнюю зоны, устройство подачи топлива в верхнюю зону, устройство подачи первичного потока сжатого воздуха в нижнюю зону, воздухораспределительную решетку, установленную в верхней части нижней зоны реактора, камеру, расположенную под воздухораспределительной решеткой и соединенную с устройством удаления негорючих компонентов. Верхняя зона реактора имеет внутреннюю цилиндрическую поверхность, соосно которой в верхнем торце реактора выполнено цилиндрическое выходное сопло.

Недостатком известного устройства также является невысокая эффективность сжигания топлива. Она обусловлена низкой эффективностью процессов газификации, горения и дожигания из-за низкой интенсификации этих процессов и низкой оптимизацией процессов горения и дожигания из-за невозможности перераспределения вторичного воздуха, из которого формируются потоки с оптимальными окружными скоростями и расходами, так как все эти процессы осуществляются в верхней неразделенной зоне реактора.

Техническая задача, которую решает предлагаемое изобретение, - это повышение эффективности сжигания топлива.

Техническая задача решается тем, что в способе сжигания топлива в кипящем слое топливо подают в кипящий слой, а поток первичного сжатого воздуха - в нижнюю зону реактора, затем вводят в верхнюю зону реактора поток вторичного сжатого воздуха, из которого формируют сильно закрученный поток, создающий внутри, по крайней мере, одну зону противотока для возврата топлива в кипящий слой. Способ отличается тем, что в верхней зоне реактора формируют зону горения и расположенную над ней зону дожигания, при этом поток вторичного сжатого воздуха перед подачей в верхнюю зону разделяют на два потока. Один поток вторичного сжатого воздуха подают непосредственно в зону горения, в которой он формирует периферийный, перемещающийся в направлении нижней зоны, и приосевой, перемещающийся от зоны горения в зону дожигания, сильно закрученные потоки. Другой поток вторичного сжатого воздуха вводят в зону дожигания, в которой он формирует периферийный сильно закрученный поток, перемещающийся в направлении зоны горения и индуцирующий приосевой сильно закрученный поток, перемещающийся из зоны горения в зону дожигания. Между периферийным и приосевым потоками зоны горения формируют рециркуляционное торообразное течение, в котором осевые составляющие скорости периферийного и приосевого потоков зоны горения являются тангенциальными скоростями относительно оси вращения, представляющей собой окружность с центром на оси закрученных потоков. В зоне дожигания создают осевые скорости периферийного и приосевого потоков противоположного направления, осуществляют подачу периферийного сильно закрученного потока из зоны дожигания в зону горения, создавая завесу между приосевым потоком и рециркуляционным торообразным течением зоны горения. В зоне дожигания создают осевые скорости периферийного и приосевого потоков противоположного направления, перекрывают выход периферийного потока в зону горения и осуществляют процесс дожигания полностью в зоне дожигания. В зону горения топливо подают с потоком вторичного сжатого воздуха. Поток вторичного сжатого воздуха на входе в зону горения формируют с безразмерной скоростью от λ=0,2 до λ=0,4, а поток вторичного сжатого воздуха на входе в зону дожигания формируют с безразмерной скоростью от λ=0,2 до λ=1,0, где λ - отношение скорости потока продуктов сгорания к местной скорости звука.

Устройство для сжигания топлива в кипящем слое содержит реактор, имеющий нижнюю и верхнюю зоны, устройство подачи топлива в верхнюю зону, устройство подачи первичного потока сжатого воздуха в нижнюю зону, воздухораспределительную решетку, установленную в верхней части нижней зоны, камеру, расположенную под воздухораспределительной решеткой и соединенную с устройством удаления негорючих компонентов. Верхняя зона реактора имеет внутреннюю цилиндрическую поверхность, соосно которой в верхнем торце реактора выполнено выходное цилиндрическое сопло. Устройство отличается тем, что верхняя зона реактора разделена на зону горения и зону дожигания, причем зона горения расположена между нижней зоной и зоной дожигания, ограниченной верхним торцом реактора. Зона горения и зона дожигания соединены между собой цилиндрическим каналом и каждая из зон в верхней части имеет устройство тангенциальной подачи вторичного сжатого воздуха, соединенное одним или несколькими тангенциальными сопловыми каналами с внутренней цилиндрической поверхностью соответствующей зоны, а устройство подачи топлива соединено с верхней частью зоны горения. Диаметр внутренней поверхности зоны дожигания равен 0,4-0,8 диаметра внутренней поверхности зоны горения. Диаметр цилиндрического канала, соединяющего зоны горения и дожигания, равен 0,5-1,0 диаметра внутренней цилиндрической поверхности зоны дожигания. Внутренний диаметр выходного сопла в верхнем торце равен 0,5-0,7 диаметра внутренней цилиндрической поверхности зоны дожигания. В устройствах тангенциальной подачи вторичного воздуха зоны горения и зоны дожигания каналы направлены в одну сторону.

Таким образом, введенные в способ и установку новые отличительные признаки в совокупности с известными признаками позволяют решить поставленную задачу.

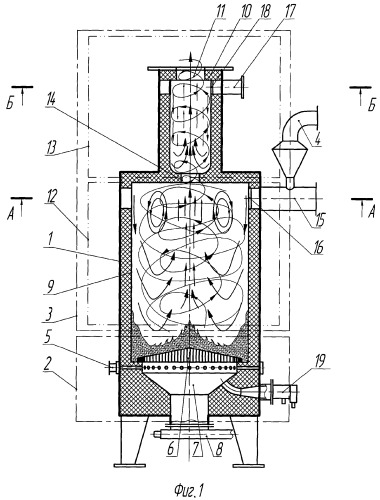

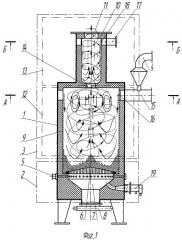

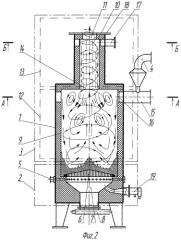

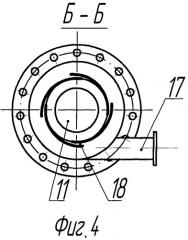

Предлагаемое изобретение поясняется чертежами, где на фиг.1 и 2 дан продольный разрез устройства с диаметром цилиндрического канала, равным 0,5 и 1,0 внутреннего диаметра зоны дожигания, соответственно, на фиг.3 - сечение по А-А, на фиг.4 - сечение по Б-Б.

Способ осуществляют следующим образом. Поток первичного сжатого воздуха подают в нижнюю зону реактора, создавая кипящий слой. В верхней зоне реактора формируют зону горения и зону дожигания. Поток вторичного сжатого воздуха разделяют на два потока, один из которых подают непосредственно в зону горения, а другой - в зону дожигания. Поток вторичного сжатого воздуха на входе в зону горения формируют с безразмерной скоростью от λ=0,2 до λ=0,4, а на входе в зону дожигания с безразмерной скоростью от λ=0,2 до λ=1,0, где λ - отношение скорости потока продуктов сгорания к местной скорости звука. Введенный в зону горения поток вторичного сжатого воздуха формирует в ней сильно закрученный периферийный поток, перемещающийся в направлении нижней зоны, и приосевой поток, перемещающийся от зоны горения к зоне дожигания. Введенный в зону дожигания поток вторичного сжатого воздуха формирует в ней периферийный сильно закрученный поток, перемещающийся в направлении зоны горения и индуцирующий приосевой сильно закрученный поток, перемещающийся из зоны горения в зону дожигания. Высокий уровень окружных скоростей в зоне горения способствует формированию в ней высокого радиального градиента статического давления, который формирует в зоне горения осевой градиент статического давления. Направление осевого градиента статического давления в периферийном потоке от нижней зоны к зоне дожигания, а в приосевом потоке - от зоны дожигания к нижней зоне. Высокий осевой градиент статического давления периферийного потока формирует высокие осевые скорости в периферийном потоке, что интенсифицирует процесс возврата в кипящий слой несгоревшего топлива и вторичного воздуха. Высокие окружные скорости периферийного сильно закрученного потока и размещение начала его формирования в верхней части зоны горения способствует концентрации несгоревшего топлива в периферийном потоке. Высокие окружные скорости приосевого сильно закрученного потока и размещение начала его формирования в нижней части зоны горения способствует сепарации несгоревшего топлива из приосевого потока в периферийный поток, начиная от нижней части зоны горения. Противоточное движение периферийного и приосевого потоков приводит к большим сдвиговым скоростям на границе их разделения, что способствует генерированию в области этой границы высокоразвитой турбулентности, превалирующей в радиальном направлении и приводящей к интенсификации процессов тепломассообмена, интенсифицирующих процессы смесеобразования и горения. Резкое сужение выходящего приосевого потока в плоскости начала формирования периферийного сильно закрученного потока и выхода приосевого потока в зону дожигания приводит к формированию высокоразвитой рециркуляционной области в верхней части реактора. Рециркуляционная область, представляющая собой торообразную структуру потока, разделяет выходящий из реактора приосевой поток продуктов сгорания от смеси вторичного сжатого воздуха и недогоревших частиц топлива, сепарируемых в периферийный поток. В этой структуре потока осевые составляющие скорости периферийного и приосевого потоков зоны горения являются тангенциальными скоростями относительно оси вращения, представляющей собой окружность с центром на оси периферийного и приосевого потоков. Подаваемые в зону горения топливо и поток вторичного сжатого воздуха формируют в нижней зоне реактора с первичным и вторичным потоками сжатого воздуха нижней зоны вращающийся кипящий слой топливовоздушной смеси. Эту смесь поджигают в момент запуска способа от внешнего источника тепла, а затем процесс газификации продолжается самостоятельно. Другой поток вторичного сжатого воздуха вводят в зону дожигания, в которой он формирует периферийный сильно закрученный поток, перемещающийся от зоны дожигания к зоне горения и индуцирующий приосевой сильно закрученный поток, перемещающийся из зоны горения в зону дожигания. В зоне дожигания при противоположном направлении осевых скоростей периферийного и приосевого потоков подачей периферийного сильно закрученного потока из зоны дожигания в зону горения разделяют приосевой поток и рециркуляционное торообразное течение зоны горения, а при перекрытии выхода периферийного потока в зону горения процесс дожигания осуществляют полностью в зоне дожигания.

Таким образом, введенные в способ сжигания топлива новые отличительные признаки в совокупности с уже известными позволяют повысить эффективность сжигания топлива за счет интенсификации процессов газификации, горения и дожигания и оптимизации процессов горения и дожигания путем перераспределения вторичного воздуха и формирования из него структуры потоков с оптимальными окружными и осевыми скоростями и расходами.

Устройство для сжигания топлива в кипящем слое содержит (фиг.1 и 2) реактор 1, имеющий нижнюю зону 2 и верхнюю зону 3, устройство 4 пневматической подачи топлива в верхнюю зону 3, устройство 5 подачи первичного потока сжатого воздуха в нижнюю зону 2, воздухораспределительную решетку 6, установленную в верхней части нижней зоны 2 реактора 1, камеру 7, расположенную под воздухораспределительной решеткой 6 и соединенную с устройством 8 удаления негорючих компонентов. Верхняя зона 3 реактора 1 имеет внутреннюю цилиндрическую поверхность 9, соосно которой в верхнем торце 10 реактора 1 выполнено выходное цилиндрическое сопло 11. Верхняя зона 3 реактора 1 разделена на зону горения 12 и зону дожигания 13. Зона горения 12 расположена между нижней зоной 2 и зоной дожигания 13, которая ограничена торцом 10 реактора 1. Зона горения 12 и зона дожигания 13 соединены цилиндрическим каналом 14. Зона горения 12 (см. фиг.1-4) в верхней части содержит устройство 15 подачи вторичного сжатого воздуха, соединенное с одной стороны с ее внутренней цилиндрической поверхностью одним или несколькими тангенциальными сопловыми каналами 16, а с другой стороны - с устройством пневматической подачи топлива 4. Зона дожигания 13 (см. фиг.1-4) в верхней части содержит устройство 17 подачи вторичного сжатого воздуха, соединенное с ее внутренней цилиндрической поверхностью одним или несколькими тангенциальными сопловыми каналами 18. Диаметр цилиндрического канала 14 равен 0,5-1,0 диаметра внутренней поверхности зоны дожигания 13, который равен 0,4-0,8 диаметра внутренней поверхности зоны горения 12. Минимальное значение диаметра внутренней поверхности зоны дожигания 13, равное 0,4 диаметра внутренней поверхности зоны горения 12, соответствует минимальному значению диаметра цилиндрического канала 14, равному 1,0 диаметра внутренней поверхности зоны дожигания 13, а максимальное значение диаметра 0,8 - минимальному значению диаметра цилиндрического канала 14, равному 0,5 диаметра внутренней поверхности зоны дожигания 13. Указанное соотношение диаметров приводит к резкому сужению канала 14 в плоскости перехода зоны горения в зону дожигания. Минимальный размер диаметра канала 14 выбирается для сильно измельченного топлива, а максимальный - для менее измельченного топлива, газификация которого требует большого времени пребывания в зоне горения. Внутренний диаметр сопла 11 равен 0,5-0,7 диаметра внутренней цилиндрической поверхности зоны дожигания 13. Минимальное значение внутреннего диаметра сопла 11, равное 0,5 диаметра внутренней цилиндрической поверхности зоны дожигания 13, используется при диаметре канала 14, равном 0,5 внутреннего диаметра зоны дожигания 13, а максимальное значение, равное 0,7, - при диаметре канала 14, равном 1,0 диаметра внутренней поверхности зоны дожигания 13. Тангенциальные сопловые каналы 16 и 18, соединяющие устройства 15 и 17 подачи вторичного сжатого воздуха с зоной горения 12 и зоной дожигания 13 соответственно, направлены в одну сторону. В нижней части реактора 1 установлено одно или несколько пусковых горелочных устройств 19, выходные сопла которых сообщаются с камерой 7 нижней зоны 2.

Устройство работает следующим образом. На режиме запуска из топлива и воздуха, поданных от внешних источников, в пусковых горелочных устройствах 19 формируется топливовоздушная смесь, которая в них поджигается и сжигается. Продукты сгорания подаются в камеру 7 и через воздухораспределительную решетку 6 в кипящий слой, разогревая его до температуры газификации. Поток первичного сжатого воздуха через устройство 5 поступает в камеру 7 нижней зоны 2. Из камеры 7 через воздухораспределительную решетку 6 воздух поступает для формирования над решеткой 6 кипящего слоя топливовоздушной смеси. Один поток вторичного сжатого воздуха через устройство 15 поступает в верхнюю часть зоны горения 12 и одновременно через устройство 4 пневматической подачи топлива сюда подается сжигаемое топливо, которое смешивается с воздухом с образованием топливовоздушной смеси, которая подается в тангенциальные сопловые каналы 16. В каналах 16 топливовоздушная смесь ускоряется и поступает в зону горения 12. Другой поток вторичного сжатого воздуха одновременно с первым подается через устройство 17 в тангенциальные сопловые каналы 18, в которых ускоряется и поступает в зону дожигания 13. Направленные в одну сторону потоки вторичного воздуха создают высокий уровень окружных скоростей в зоне горения 12 и зоне дожигания 13, что приводит к концентрации несгоревшего топлива в периферийном потоке зоны горения и возврата его в кипящий слой. Поток вторичного сжатого воздуха в зоне горения 12 формирует периферийный и приосевой сильно закрученные потоки, перемещающиеся в противоположных направлениях, периферийный поток - в направлении нижней зоны 2, а приосевой - от нижней зоны 2 к зоне дожигания 13. Перепад диаметров внутренних поверхностей зоны дожигания 13, канала 14 и зоны горения 12 приводит к резкому сужению приосевого потока в плоскости начала формирования периферийного сильно закрученного потока зоны горения 12 и выхода приосевого потока в зону дожигания 13. Это способствует формированию высокоразвитой рециркуляционной области в верхней части зоны горения, имеющей торообразную структуру, в которой осевые составляющие скорости периферийного и приосевого потоков зоны горения являются тангенциальными скоростями относительно оси вращения, представляющей собой окружность с центром на оси периферийного и приосевого сильно закрученных потоков. Рециркуляционная область отделяет выходящий из зоны горения 12 в зону дожигания 13 приосевой поток продуктов газификации и сгорания от смеси вторичного воздуха и недогоревших частиц топлива, сепарируемых в периферийный поток, способствует генерации турбулентности, интенсификации и стабилизации процесса горения. Противоточное движение периферийного и приосевого потоков приводит к большим сдвиговым скоростям на границе их разделения, что способствует генерированию в области этой границы высокоразвитой анизотропной турбулентности, превалирующей по радиусу вращающихся потоков, что также стабилизирует процессы смесеобразования и горения за счет усиления процессов тепломасообмена. Введенный в зону дожигания 13 поток вторичного сжатого воздуха формирует в ней периферийный сильно закрученный поток, перемещающийся в направлении сопла 11 индуцируемый приосевой закрученный поток, в котором завершаются процессы горения, рекомбинации продуктов сгорания, разбавления и формирования заданной структуры потока на выходе из зоны дожигания 13. Расход воздуха и глубина проникновения периферийного потока в зону горения (12) максимальны при диаметре внутренней поверхности канала 14, равном 1,0, и равны нулю при диаметре, равном 0,5. Этот поток разделяет приосевой поток и рециркуляционную область зоны горения, что способствует сепарации твердого несгоревшего топлива в периферийный поток вторичного воздуха, приводит к интенсификации процессов горения в зоне горения за счет подачи вторичного воздуха периферийным потоком дожигания в зону горения. При отсутствии выхода периферийного потока зоны дожигания в зону горения процесс дожигания осуществляют полностью в зоне дожигания. В этом случае процесс дожигания значительно интенсифицируется за счет увеличения расхода воздуха в приосевом потоке зоны дожигания. Кроме того, завершение процессов рекомбинации, ограничение времени пребывания продуктов сгорания в зоне высокой температуры снижает выбросы окислов азота, окиси углерода и несгоревших углеводородов. Это улучшает экологические характеристики устройства.

Таким образом, введенные в устройство новые отличительные признаки в совокупности с известными признаками позволяют повысить эффективность сжигания топлива.

1. Способ сжигания топлива в кипящем слое, в котором топливо подают в кипящий слой, а поток первичного сжатого воздуха - в нижнюю зону реактора, затем вводят в верхнюю зону реактора поток вторичного сжатого воздуха, из которого формируют сильно закрученный поток, создающий внутри, по крайней мере, одну зону противотока для возврата топлива в кипящий слой, отличающийся тем, что в верхней зоне реактора формируют зону горения и зону дожигания, при этом поток вторичного сжатого воздуха перед подачей в верхнюю зону разделяют на два потока, один из которых подают непосредственно в зону горения, в которой он формирует периферийный, перемещающийся в направлении нижней зоны, и приосевой, перемещающийся от зоны горения к зоне дожигания, сильно закрученные потоки, а другой поток вторичного сжатого воздуха вводят в зону дожигания, в которой он формирует периферийный сильно закрученный поток, перемещающийся в направлении зоны горения, и индуцируемый приосевой сильно закрученный поток, при этом между периферийным и приосевым потоками зоны горения формируют рециркуляционное торообразное течение, в котором осевые составляющие скорости периферийного и приосевого потоков зоны горения являются тангенциальными скоростями относительно оси вращения, представляющей собой окружность с центром на оси закрученных потоков.

2. Способ по п.1, отличающийся тем, что в зоне дожигания создают осевые скорости периферийного и приосевого потоков противоположного направления, осуществляют подачу периферийного сильно закрученного потока из зоны дожигания в зону горения.

3. Способ по п.1, отличающийся тем, что в зоне дожигания создают осевые скорости периферийного и приосевого потоков противоположного направления, перекрывают выход периферийного потока в зону горения и осуществляют процесс дожигания полностью в зоне дожигания.

4. Способ по п.1, отличающийся тем, что в зону горения топливо подают с потоком вторичного сжатого воздуха.

5. Способ по п.1, отличающийся тем, что поток вторичного сжатого воздуха на входе в зону горения формируют с безразмерной скоростью от λ=0,2 до λ=0,4, где λ - отношение скорости потока продуктов сгорания к местной скорости звука.

6. Способ по п.1, отличающийся тем, что поток вторичного сжатого воздуха на входе в зону дожигания формируют с безразмерной скоростью от λ=0,2 до λ=1,0, где λ - отношение скорости потока продуктов сгорания к местной скорости звука.

7. Устройство для сжигания топлива в кипящем слое, содержащее реактор, имеющий нижнюю и верхнюю зоны, устройство подачи топлива в верхнюю зону, устройство подачи первичного потока сжатого воздуха в нижнюю зону, воздухораспределительную решетку, установленную в верхней части нижней зоны реактора, камеру, расположенную под воздухораспределительной решеткой и соединенную с устройством удаления негорючих компонентов, при этом верхняя зона имеет внутреннюю цилиндрическую поверхность, соосно с которой в верхнем торце реактора выполнено выходное цилиндрическое сопло, отличающееся тем, что верхняя зона реактора разделена на зону горения и зону дожигания, причем зона горения расположена между нижней зоной реактора и зоной дожигания, ограниченной верхним торцом реактора, причем зона горения и зона дожигания соединены цилиндрическим каналом и каждая из зон в верхней части имеет устройство тангенциальной подачи вторичного сжатого воздуха, соединенное одним или несколькими тангенциальными сопловыми каналами с внутренней цилиндрической поверхностью соответствующей зоны, а устройство подачи топлива соединено с верхней частью зоны горения.

8. Устройство по п.7, отличающееся тем, что диаметр внутренней поверхности зоны дожигания равен 0,4-0,8 диаметра внутренней поверхности зоны горения.

9. Устройство по п.7, отличающееся тем, что диаметр цилиндрического канала, соединяющего зоны горения и дожигания, равен 0,5-1,0 диаметра внутренней цилиндрической поверхности зоны дожигания.

10. Устройство по п.7, отличающееся тем, что внутренний диаметр выходного сопла в верхнем торце равен 0,5-0,7 диаметра внутренней цилиндрической поверхности зоны дожигания.

11. Устройство по п.7, отличающееся тем, что в устройствах тангенциальной подачи вторичного воздуха зоны горения и зоны дожигания каналы направлены в одну сторону.