Конвективный подогреватель

Иллюстрации

Показать всеИзобретение относится к технике сушки мелкокусковых материалов и может быть использовано, в частности, для сушки древесной щепы, опилок, гранулированных или рубленых отходов полимеров и др. подобных материалов. В конвективном подогревателе, включающем вертикальную шахту прямоугольного сечения с наклонными перфорированными полками, образующими канал зигзагообразной формы для перемещения высушиваемого материала и индивидуальные полости для подвода сушильного агента, общие коллекторы для подачи и отвода сушильного агента, приемный бункер, крышку, днище и шнековый транспортер на выгрузке высушенного продукта, новым является то, что приемный бункер снабжен лопастным питателем для загрузки сырья, шахта составлена из установленных друг над другом царг, содержащих полости для подвода и отвода сушильного агента, к каждой царге подведены газоходы для подачи сушильного агента, на которых размещены эжекторы, по всей поверхности наклонных полок выполнены отверстия под углом 45…50° к плоскости полок, сами же перфорированные полки наклонены к горизонту под углом, меньшим угла трения между высушиваемым продуктом и материалом полок. Изобретение должно повысить эффективность сушки за счет обеспечения равномерности движения материала по поверхности наклонных полок, уменьшить металлоемкость и габариты конструкции, обеспечение надежности, равномерности работы. 3 ил.

Реферат

Изобретение относится к технике сушки мелкокусочных материалов и может быть использовано, в частности, для сушки древесной щепы, опилок, гранулированных или рубленых отходов полимеров и др. подобных материалов.

Известен конвективный подогреватель [а.с. СССР №1305514, кл. F26B 17/12, опубл. 23.04.87 г. в бюл. №15], содержащий вертикальную шахту с наклонными полками в виде трехгранных призм с перфорированными верхней и нижней гранями, подключенные к полостям полок, подводящие и общий отводящий коллекторы, причем как верхняя, так и нижняя грани полок выполнены в виде двух идентичных газораспределительных решеток, установленных с возможностью взаимного перемещения вдоль их плоскостей.

Недостатками данного подогревателя являются: отсутствие питателя на загрузке, что для мелкокусочного сырья приводит к зависанию и неравномерности его поступления в подогреватель; отсутствие разгрузочного устройства, регулирующего выдачу высушенного продукта с заданной производительностью и обеспечивающего гидрозатвор для сушильного агента без зависания продукта; неэффективность работы нижних перфорированных наклонных граней призм, так как они не контактируют с высушиваемым материалом; громоздкость конструкции ввиду большого угла наклона наклонных граней призм; невысокая интенсивность сушки вследствие того, что отработанный теплоноситель и пары влаги движутся по вертикали через все слои высушиваемого материала.

Наиболее близким по своей технической сущности к предлагаемому изобретению является конвективный подогреватель [а.с. СССР №922467, кл. F26B 17/12, опубл. 23.04.82 г. в бюл. №15], содержащий шахту прямоугольного сечения, разделенную перегородками на секции, каждая из которых имеет выполненные в форме трехгранных призм индивидуальный подводящий и отводящий коллекторы, расположенные по разные стороны канала для прохода высушиваемого материала, образованного наклонными полками, общие на все секции подводящий и отводящий коллекторы, шнек на выгрузке высушенного материала.

Недостатками указанного подогревателя являются: отсутствие питателя на загрузке, что для мелкокусочного сырья приводит к зависанию и неравномерности его поступления в подогреватель; невысокая эффективность сушки, так как сушильный агент пронизывает высушиваемый материал не по всей поверхности наклонных полок, а только через щели, расположенные поперек наклонных полок с определенным шагом, внутри которого нет контакта частиц материала с сушильным агентом; громоздкость конструкции ввиду большого угла наклона полок; невысокая эффективность сушки вследствие того, что сушильный агент подводится в подогреватель через один патрубок и проходит по вертикали через все слои материала, в то время как сам процесс сушки будет эффективным, если сушильный агент будет иметь разные параметры (в основном температуру) на различных участках подогревателя.

Технической задачей изобретения является повышение эффективности сушки за счет обеспечения равномерности движения мелкокусочного материала по поверхности наклонных полок, уменьшение металлоемкости и габаритов конструкции, обеспечение надежности, равномерности работы и расширение технологических возможностей подогревателя.

Поставленная техническая задача изобретения решается тем, что в конвективном подогревателе, содержащем вертикальную шахту прямоугольного сечения с наклонными перфорированными полками, образующими канал зигзагообразной формы для перемещения высушиваемого материала и индивидуальные полости для подвода сушильного агента, общие коллекторы для подачи и отвода сушильного агента, приемный бункер, крышку, днище и шнековый транспортер на выгрузке высушенного продукта, новым является то, что приемный бункер снабжен лопастным питателем для загрузки сырья, шахта составлена из установленных друг над другом царг, содержащих полости для подвода и отвода сушильного агента, к каждой царге подведены газоходы для подачи сушильного агента, на которых размещены эжекторы, по всей поверхности наклонных полок выполнены отверстия под углом 45…50° к плоскости полок, сами же перфорированные полки наклонены к горизонту под углом, меньшим угла трения между высушиваемым продуктом и материалом полок.

Технический результат изобретения заключается в повышении эффективности сушки за счет обеспечения равномерности движения мелкокусочного материала по поверхности наклонных полок, в уменьшении металлоемкости и габаритов конструкции, в обеспечении надежности, равномерности работы и в расширении технологических возможностей подогревателя.

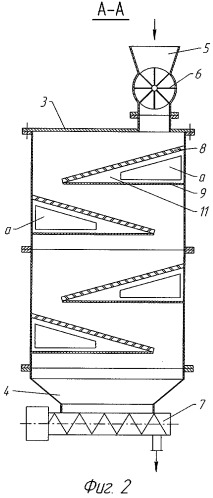

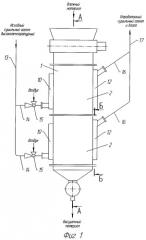

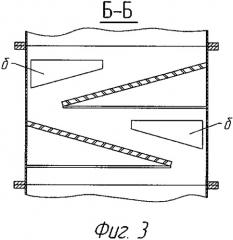

На фиг.1 представлена конструктивная схема подогревателя; на фиг.2 - разрез А-А фиг.1; на фиг.3 - разрез Б-Б фиг.1.

Конвективный подогреватель содержит вертикальную шахту 1 прямоугольного сечения, состоящую из расположенных друг над другом царг 2, крышку 3, днище 4, приемный бункер 5 с питателем лопастным 6, смонтированные на крышке 3, шнековый транспортер 7, находящийся в нижней части днища.

Каждая царга 2 содержит наклонные полки 8 с отверстиями, выполненными под углом 45…50° к плоскости полки, перегородки 9, полость 10 с патрубком для ввода сушильного агента, соединенную посредством отверстий «а» в стенке царги 2 с полостями 11, образованными наклонными полками 8 и перегородками 9; полость 12 с патрубком для отвода отработанного сушильного агента и продуктов сушки из объема царги 2 через отверстия «б».

Полости 10 соединены с общим входным коллектором 13 и с индивидуальными для каждой царги 2 газоходами 14, содержащими эжекторы 15. Для выхода отработанного сушильного агента и продуктов сушки предназначены индивидуальные газоотводы 16 и общий выходной коллектор 17.

Подогреватель работает следующим образом.

Влажный сыпучий материал из приемного бункера 5 подается посредством лопастного питателя 6 в верхнюю царгу 2 и движется по полкам 8 сверху вниз зигзагообразно в ограниченном полками 8 и стенками царги 2 канале. Через отверстия в полках 8 из полостей 11 выходит сушильный агент, поступающий из полости 10 через отверстия «а». При этом происходит подсушивание исходного сырья за счет теплоты, подводимой газом, и облегчение скольжения материала по полке благодаря уменьшению коэффициента трения сырья о материал полки вследствие действия кинетической энергии струй сушильного агента, выходящего из отверстий полок.

Сушильный агент, имеющий высокую температуру, например продукты сгорания топлива от двигателей внутреннего сгорания или топок котлов, поступает в общий входной коллектор 13 и далее - в каждый индивидуальный газоход 14 и эжектор 15. С помощью эжекторов 15 горячий сушильный агент разбавляется атмосферным воздухом, благодаря чему в каждой царге достигается наиболее оптимальные температура и режим сушки. Отработанный сушильный агент и продукты сушки попадают в полости 12 через выполненные в стенках царг 2 отверстия «б» и удаляются в атмосферу посредством индивидуальных газоотводов 16 и общего выходного коллектора 17.

Пройдя через все царги 2, высушенный материал удаляется из подогревателя посредством шнекового транспортера 7.

Наличие питателя обеспечивает равномерность питания сырьем, склонным к зависанию; наличие в каждой царге полостей для подвода и отвода сушильного агента и индивидуальных газоходов для подачи сушильного агента с эжекторами позволяет проводить позонную сушку при разных температурных режимах путем изменения температуры сушильного агента при его разбавлении атмосферным воздухом; наличие отверстий в наклонных перфорированных полках, выполненных под углом 45…50° к плоскости полки, уменьшает коэффициент трения сырья о материал полки вследствие использования кинетической энергии струй сушильного агента для облегчения скольжения сырья по полке, что в свою очередь позволяет уменьшить угол наклона наклонных полок, а следовательно, и габаритные размеры подогревателя.

Предложенный конвективный подогреватель позволяет:

- повысить эффективность сушки за счет обеспечения равномерности движения мелкокусочного материала по поверхности наклонных полок;

- уменьшить металлоемкость и габариты конструкции;

- обеспечить надежность и равномерность работы;

- расширить технологические возможности.

Конвективный подогреватель, включающий вертикальную шахту прямоугольного сечения с наклонными перфорированными полками, образующими канал зигзагообразной формы для перемещения высушиваемого материала и индивидуальные полости для подвода сушильного агента, общие коллекторы для подачи и отвода сушильного агента, приемный бункер, крышку, днище и шнековый транспортер на выгрузке высушенного продукта, отличающийся тем, что приемный бункер снабжен лопастным питателем для загрузки сырья, шахта составлена из установленных друг над другом царг, содержащих полости для подвода и отвода сушильного агента, к каждой царге подведены газоходы для подачи сушильного агента, на которых размещены эжекторы, по всей поверхности наклонных полок выполнены отверстия под углом 45…50° к плоскости полок, сами же перфорированные полки наклонены к горизонту под углом, меньшим угла трения между высушиваемым продуктом и материалом полок.