Способ диагностики технического состояния деталей, узлов и приводных агрегатов газотурбинного двигателя и устройство для его осуществления

Иллюстрации

Показать всеДля бесконтактной диагностики авиационных газотурбинных двигателей (ГТД) и приводных агрегатов (ПА) без разборки ГТД и ПА при одновременной возможности идентификации и локализации разнообразных дефектов деталей, узлов и ПА ГТД согласно способу и устройству диагностики технического состояния деталей, узлов и ПА ГТД, включающим измерение и обработку вибросигналов с корпусных конструкций ГТД и ПА с получением информации о техническом состоянии диагностируемых деталей, узлов и ПА ГТД, измерение вибросигналов с корпусных конструкций ГТД и приводных агрегатов осуществляют в приближенных к диагностируемым деталям, узлам и приводным агрегатам ГТД зонах измерений дистанционно и бесконтактно посредством лазерного вибропреобразователя с измерением и цифровой обработкой вибросигналов, обусловленных аэрогазодинамическими и механическими процессами в газовоздушном тракте и кинематических парах в диагностируемых деталях, узлах и приводных агрегатах ГТД и передающихся на корпусные конструкции ГТД и приводных агрегатов, а информацию о техническом состоянии диагностируемых деталей, узлов и приводных агрегатов ГТД получают путем цифровой обработки вибросигналов на регистраторе-анализаторе с возможностью цифровой обработки вибросигналов с расчетом глубин модуляции на дискретных составляющих спектра огибающей вибрации в высокочастотном диапазоне колебаний корпусных конструкций ГТД и ПА. Технический результат - диагностирование технического состояния авиационных двигателей, узлов и приводных агрегатов ГТД без разборки ГТД и приводных агрегатов при одновременной возможности идентификации и локализации разнообразных дефектов деталей, узлов и приводных агрегатов ГТД. 2 н. и 10 з.п. ф-лы, 16 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к контролю и диагностике технического состояния деталей, узлов и приводных агрегатов авиационных газотурбинных двигателей (ГТД) и может быть использовано для раннего выявления дефектов деталей, узлов и приводных агрегатов ГТД в процессе их изготовления, эксплуатации, технического обслуживания и/или ремонта, в частности для оценки фактического технического состояния деталей, узлов и приводных агрегатов авиационных ГТД при наземном запуске на режиме малого газа.

УРОВЕНЬ ТЕХНИКИ

Известны способ контроля авиационного ГТД и бортовая система контроля авиадвигателя, основанные на контроле топливных параметров ГТД: давления и расхода топлива, подаваемого в двигатель [1]. Недостатком этого способа является ограниченная эффективность контроля авиадвигателя, поскольку для контроля ГТД используют узкую группу контролируемых параметров авиадвигателя - топливные параметры и не учитывают события превышения контролируемыми параметрами авиадвигателя установленных для них предельных границ, а также невозможность диагностирования технического состояния деталей, узлов и приводных агрегатов ГТД.

Известен способ контроля авиационного ГТД и бортовая система контроля авиадвигателя [2], осуществляемого с использованием бортового вычислителя для контроля ГТД, по которому кроме топливных параметров контролируют также и нетопливные параметры авиадвигателя - скорости вращения nв и nквд, соответственно роторов вентилятора и компрессора высокого давления, температуры газа за турбиной и за компрессором, угол положения рукоятки управления двигателем и др., а также учитывают влияние на фактическую наработку авиадвигателя событий, заключающихся в выходе отдельных контролируемых параметров авиадвигателя за границы установленных для них предельных величин. При этом предельные величины ограничиваются допустимыми изменениями параметров авиадвигателя в штатном режиме его работы, но при работе авиадвигателя в нештатном режиме значения отдельных параметров авиадвигателя могут выходить за границы предельных величин, не достигая установленных для этих параметров опасных величин.

Выявление событий выхода текущих значений контролируемых параметров авиадвигателей за границы предельных величин имеет важное практическое значение, так как следствием подобных событий является существенное возрастание износа и увеличение фактической наработки авиадвигателей.

Обычно для оценки реального технического состояния авиадвигателей при их работе в нештатном режиме учитывают не фактически измеренное время работы (наработки) авиадвигателей, а эффективное время работы (эффективную наработку) авиадвигателей в нештатных режимах, т.е. время, увеличенное по сравнению с измеренным значением. При этом фактическую наработку авиадвигателей, работающих как в штатном, так и в нештатном режимах, обычно определяют как сумму наработки и эффективной наработки авиадвигателей.

Известные способы определения эффективной наработки авиационных ГТД весьма приблизительны, т.к. основываются на сравнении текущих значений контролируемых параметров авиадвигателя с постоянными значениями предельных величин. При этом обычно не учитывается, что предельные величины сами являются функциями текущих значений параметров функционирования авиадвигателя, т.е. не постоянными, а "плавающими" величинами.

В связи с этим точное определение реальной наработки авиадвигателя при его работе требует не только контроля параметров авиадвигателя по плавающим пределам, но и знания фактического технического состояния отдельных деталей и узлов двигателя и приводных агрегатов.

Известен способ контроля авиадвигателя, осуществленный в бортовой системе контроля авиационного газотурбинного двигателя ПС-90А [3], при осуществлении которого применяют бортовой вычислитель для определения контролируемых параметров авиадвигателя, установления предельных величин и определения их функциональных зависимостей, выделения из контролируемых параметров авиадвигателя предельных параметров авиадвигателя, а также введения математических выражений алгоритмов для вычисления предельных величин эффективной и фактической наработок авиадвигателя, в результате чего определение фактической наработки авиадвигателя, получаемой суммированием наработки и эффективной наработки авиадвигателя, производится более точно. Однако возможна необъективная оценка фактической наработки и технического состояния авиадвигателя при его работе на форсированном режиме, например в режиме прерванного взлета двухдвигательного самолета.

Согласно установленным правилам, если при работе авиадвигателя на форсированном режиме хотя бы один из контролируемых параметров авиадвигателя выйдет за пределы установленной для этого параметра опасной величины, дальнейшая летная эксплуатация авиадвигателя не допускается.

Известно также, что для сохранения летной годности авиадвигателя, определения его эффективной наработки на форсированном режиме и остаточного моторесурса контроль технического состояния авиадвигателя при его работе на форсированном режиме должен производиться с обязательным учетом параметрических и временных ограничений, предусмотренных для этого режима летными нормативными документами. Это не обеспечивается известными способами и не позволяет объективно определять техническое состояние деталей и узлов ГТД для уточненной оценки его моторесурса и возможности дальнейшей безаварийной летной эксплуатации.

Известен способ контроля авиадвигателя с использованием бортового вычислителя, при котором определяют контролируемые параметры авиадвигателя, устанавливают предельные величины и определяют их функциональные зависимости, выделяют из контролируемых параметров авиадвигателя предельные параметры авиадвигателя, вводят в бортовой вычислитель математические выражения алгоритмов для вычисления предельных величин эффективной и фактической наработок авиадвигателя, отличающийся тем, что дополнительно используют командный блок и систему аварийной информации самолета [4].

Указанные выше и другие известные и применяемые на практике способы контроля и диагностики авиадвигателей позволяют удовлетворительно определять общую наработку авиадвигателей и контролировать отдельные параметры функционирования авиадвигателей, но они не позволяют оперативно и своевременно определять зарождающие дефекты и фактическое техническое состояние деталей, узлов и приводных агрегатов ГТД.

Наиболее близкими по технической сущности и достигаемому при использовании техническому результату (прототипом) являются способ и система оценки технического состояния центробежного насосного агрегата по вибрации корпуса [5] путем измерения вибропараметров посредством контактных вибродатчиков с последующим построением трендов их изменения по времени и оценки по ним технического состояния агрегата, согласно которым вибрацию измеряют в процессе эксплуатации агрегата одновременно от совокупности входящих в агрегат элементов: роторов насоса и двигателя, опорных подшипниковых узлов, соединительной муфты, всасывающего и нагнетательного трубопроводов и фундамента, к которому крепится агрегат, тренды вибропараметров строят с помощью системы компьютерного мониторинга по вибрации в отдельных частотных полосах, например высокочастотной, среднечастотной и низкочастотной, соответствующих виброускорению, виброскорости и виброперемещению элементов агрегата, определяют по ним одновременно значения указанных вибропараметров и скорости их изменения, выделяют быстрый, медленный и знакопеременный тренды, соответствующие процессам быстрой и медленной деградации технического состояния разных узлов агрегата, используют упомянутые параметры и тренды в качестве совокупности диагностических признаков, соответствующих совокупности входящих в агрегат элементов, обучают предварительно систему компьютерного мониторинга, вводя в нее пороговые значения и комбинации диагностических признаков указанной совокупности, а оценку технического состояния агрегата и его элементов производят комплексно по табличной зависимости путем сравнения текущих и пороговых значений совокупности диагностических признаков и их комбинаций упомянутой совокупности входящих в агрегат элементов, предупреждают персонал о недопустимом состоянии агрегата визуальной сигнализацией и посредством речевого вывода предупреждения через громкоговоритель, при этом табличную зависимость состояния элементов агрегата от значений диагностических признаков строят предварительно эмпирическим путем в виде базы знаний, содержащей пороговые значения признаков и их комбинации, обусловленные причинно-следственными связями между ними и элементами агрегата, посредством измерения и анализа высокочастотной, среднечастотной и низкочастотной полос вибрации.

Недостатками данного способа-прототипа являются ограниченный применением контактных вибродатчиков частотный диапазон измерения вибрации (до 10-15 кГц) из-за установочного резонанса контактных вибродатчиков. В то же время наиболее информативным для диагностики является диапазон высоких частот (до 30 и более кГц). Именно в этом диапазоне частот содержится основная информация о фактическом состоянии и зарождающихся дефектах движущихся деталей и узлов.

Кроме этого выявлено, что крепление контактных датчиков на тонкостенных авиационных конструкциях существенное искажает вибросигналы и приводит к ошибкам диагностирования.

ЗАДАЧИ И ДОСТИГАЕМЫЙ ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ

Основная техническая проблема, разрешаемая изобретением, состоит в том, что известные и широко используемые на практике способы и устройства для диагностирования технического состояния деталей и узлов авиационных ГТД и их приводных агрегатов обычно сочетают статистические методы оценки надежности (эксплуатация приводных агрегатов и ГТД в целом по назначенному ресурсу) с контролем ограниченного количества функциональных параметров, определяемых возможностью контактного доступа к диагностируемым узлам (контролепригодностью узлов ГТД).

Это обуславливает ограниченные диагностические возможности применяемых методов и средств, что затрудняет внедрение в практику эксплуатации ГТД и приводных агрегатов прогрессивного и экономически эффективного способа эксплуатации по фактическому техническому состоянию. В этом случае ремонту, переборке или замене подвергаются лишь те детали, узлы и приводные агрегаты ГТД, которые неисправны или не соответствуют установленным техническим требованиям.

Стратегия эксплуатации по фактическому техническому состоянию существенно снижает расходы, связанные со снятием двигателя с крыла и переборкой фактически исправных двигателей. Однако практическая реализация данного метода возможна лишь при наличии эффективных инструментальных методов и средств диагностирования, которые позволяют осуществлять контроль и прогнозировать техническое состояние всех деталей, узлов и приводных агрегатов конкретного ГТД.

Основным принципом при обслуживании по фактическому состоянию является принцип предупреждения неисправностей и отказов. С этой целью используется назначение упреждающих допусков, которые определяются как разность предельного и предотказного значений.

Сущность указанного метода заключается в отказе от назначения фиксированной наработки между ремонтами и переходе к замене деталей по их фактическому техническому состоянию, то есть деталь снимается и ремонтируется или заменяется на новую только после появления в ней дефекта, а не после выработки определенного ресурса. Согласно статистическим данным расходы на необоснованное обслуживание и ремонт по стратегии планово-предупредительных ремонтов составляют около 7% по отношению ко всем затратам на эксплуатацию.

В то же время повышение требований к безопасности авиационной техники, стоимости диагностирования при одновременной необходимости повышения уровня сервисного обслуживания и обеспечения технической надежности авиационных двигателей и соответственно технической оснащенности центров технического обслуживания, диагностики и ремонта требует относительно простых в изготовлении и использовании универсальных средств диагностики, пригодных для самых разнообразных двигателей и позволяющих не только дешево, быстро и точно выявлять наличие и характер разнообразных технических дефектов и уровень технического состояния двигателей, но и определять тенденции их развития и необходимость соответствующего регулирования или ремонта отдельных узлов данного двигателя.

В этом плане наиболее универсальным и эффективным методом безразборной диагностики является вибродиагностический. Первичные вибрационные сигналы несут в себе огромное количество информации о фактическом техническом состоянии механизмов, кинематических узлов и деталей, рабочих органов и протекающих сред, систем крепления и амортизации, состоянии опорных конструкций, трасс и арматуры, качестве монтажа механизма и т.д. При этом как теория, так и практика обработки вибросигналов при использовании соответствующих алгоритмов и способов обработки позволяют извлечь из параметров вибросигналов достоверную информацию без искажений и потерь практически по любому интересующему параметру технического состояния деталей и узлов механизма.

Основная проблема, затрудняющая практическое применение вибродиагностического контроля различных технических объектов, до сих пор заключалась в обеспечении физического доступа к точкам контроля вибрации и качественного крепления контактных вибродатчиков и вибропреобразователей к поверхности диагностируемого объекта контроля, для того чтобы использовать наиболее информативый в диагностическом плане диапазон высоких частот.

Целью изобретения и требуемым техническим результатом, достигаемым при использовании изобретения, является разработка принципиально новых способа и устройства бесконтактной диагностики авиационных двигателей и приводных агрегатов, позволяющих выполнять диагностирование технического состояния авиационных деталей, узлов и приводных агрегатов ГТД без разборки ГТД и приводных агрегатов при одновременной возможности однозначной идентификации и локализации разнообразных дефектов деталей, узлов и приводных агрегатов ГТД, например таких, как перекос валов, степень износа подшипников компрессоров и турбин, состояние деталей качающих узлов насосов, дефектов лопаток ступеней компрессоров, включая определение предпомпажного состояния, боя валов и зубчатых колес центрального привода и зубчатых передач коробок приводов, отдельных деталей в механизмах приводных агрегатов двигателя, точно определять их месторасположение, характер и уровень опасности для дальнейшей эксплуатации ГТД и их приводных агрегатов без ремонта, а также выявлять и документально зафиксировать динамику развития технических дефектов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Поставленная цель достигается тем, что измерение вибрации корпусных конструкций ГТД и приводных агрегатов осуществляется дистанционно и бесконтактно посредством использования лазерного вибропреобразователя с определением вибросигналов, обусловленных взаимодействующими аэрогазодинамическими и механическими процессами в газовоздушном тракте, кинематических парах в диагностируемых деталях и узлах и передающихся на корпусные конструкции ГТД и приводных агрегатов.

При этом точки измерения вибрации выбирают в местах, приближенных к диагностируемым деталям, узлам и приводным агрегатам ГТД, а информацию о техническом состоянии диагностируемых деталей, узлов и приводных агрегатов ГТД получают путем цифровой обработки вибросигналов с расчетом глубин модуляции на дискретных составляющих спектра огибающей вибрации в высокочастотном диапазоне колебаний корпусных конструкций ГТД и приводных агрегатов.

Требуемый технический результат при использовании изобретения достигается тем, что по способу диагностики технического состояния деталей, узлов и приводных агрегатов газотурбинного двигателя, включающему измерение и обработку вибросигналов с корпусных конструкций ГТД и приводных агрегатов с получением информации о техническом состоянии диагностируемых деталей, узлов и приводных агрегатов ГТД, согласно изобретению измерение вибросигналов с корпусных конструкций ГТД и приводных агрегатов осуществляют в приближенных к диагностируемым деталям, узлам и приводным агрегатам ГТД зонах измерений дистанционно и бесконтактно посредством лазерного вибропреобразователя с измерением и цифровой обработкой вибросигналов, обусловленных аэрогазодинамическими и механическими процессами в газовоздушном тракте и кинематических парах в диагностируемых деталях, узлах и приводных агрегатах ГТД и передающихся на корпусные конструкции ГТД и приводных агрегатов, а информацию о техническом состоянии диагностируемых деталей, узлов и приводных агрегатов ГТД получают путем цифровой обработки вибросигналов с расчетом глубин модуляции на дискретных составляющих спектра огибающей вибрации в высокочастотном диапазоне колебаний корпусных конструкций ГТД и приводных агрегатов.

При этом информацию о техническом состоянии диагностируемых деталей, узлов и приводных агрегатов ГТД получают путем цифровой обработки вибросигналов в информативных точках на поверхности корпусных конструкций ГТД и приводных агрегатов в пределах зон измерений, определяемых радиусом, преимущественно равным четверти длины изгибной волны в корпусных конструкциях ГТД и приводных агрегатов, а перед измерениями вибросигналов лазерный вибропреобразователь размещают на оптимальном расстоянии перед зоной измерений и настраивают оптическую систему лазерного вибропреобразователя с фокусировкой луча лазерного излучения на одной из информативных точек на поверхности корпусных конструкций ГТД и приводных агрегатов вблизи диагностируемых деталей, узлов и приводных агрегатов ГТД в пределах зоны измерений.

Измерение вибросигналов осуществляют в высокочастотном диапазоне в сформировавшемся диффузном вибрационном поле, распространяющемся от мест приложения возмущающих сил в ГТД и приводных агрегатах к информативным точкам измерений на поверхности корпусных конструкций ГТД и приводных агрегатов.

Перед измерением и обработкой вибросигналов с корпусных конструкций ГТД и приводных агрегатов предварительно проводят измерение и обработку вибросигналов при прокрутке двигателя от ручного привода для определения технического состояния подшипников в диагностируемых узлах ГТД и приводных агрегатах, а затем осуществляют измерение вибросигналов при запуске двигателя на режиме малого газа для определения технического состояния остальных деталей диагностируемых узлов ГТД и приводных агрегатов, включая ступени компрессоров низкого и высокого давления и соответствующих турбин, зубчатые приводы, редукторы, насосы, генераторы и регуляторы.

При цифровой обработке вибросигналов с поверхности корпусных конструкций ГТД и приводных агрегатов выбирают участки вибросигналов во временной реализации сигнала при стационарных оборотах, выполняют спектральный анализ вибросигналов, осуществляют процедуру сглаживания спектра вибрации, совмещают исходный и сглаженный спектры вибрации, удаляют из исходного спектра вибрации дискретные составляющие, которые не превосходят уровень сглаженного спектра вибрации более чем на 6 дБ, выделяют дискретные составляющие спектра вибрации на частотах, кратных частотам вращения основных валов компрессоров, турбин, редукторов и приводных агрегатов на основании анализа кинематических схем диагностируемых деталей, узлов и приводных агрегатов ГТД, выполняют последовательную полосовую фильтрацию в характерных диапазонах частот, в которых присутствуют первичные диагностические признаки технического состояния диагностируемых деталей, узлов и приводных агрегатов ГТД, рассчитывают глубины модуляции в спектрах огибающих вибрации, пропорциональные степени развития дефектов деталей диагностируемых деталей, узлов и приводных агрегатов ГТД, и идентифицируют дефекты по частотам модулирующих функций в спектрах огибающих вибрации с определением вторичных признаков и технического состояния диагностируемых деталей, узлов и приводных агрегатов ГТД.

Глубину модуляции в спектрах огибающих вибрации определяют по превышению дискретных составляющих в спектрах огибающих вибрации над уровнем «шумового» фона с учетом соотношения ширины полосового фильтра, частоты оцифровки и числа точек быстрого преобразования Фурье.

Кроме этого при цифровой обработке вибросигналов с поверхности корпусных конструкций ГТД и приводных агрегатов выбирают нестационарные участки, например выбег или неустановившийся процесс в газовоздушном тракте, и по результатам статистических методов анализа параметров колебательных виброскоростей идентифицируют дефекты диагностируемых деталей, узлов и приводных агрегатов ГТД, например в виде трещин валов, дисков и лопаток или предпомпажного состояния компрессора двигателя.

Требуемый технический результат при использовании изобретения достигается также тем, в устройство для диагностики технического состояния деталей, узлов и приводных агрегатов ГТД, содержащее последовательно соединенные средство измерения вибросигналов и средство обработки вибросигналов для получения информации о техническом состоянии деталей, узлов и приводных агрегатов ГТД, согласно изобретению в качестве средства измерения вибросигналов содержит лазерный вибропреобразователь с измерительной головкой, объективом и электронным блоком, а в качестве средства обработки вибросигналов содержит регистратор-анализатор с возможностью цифровой обработки вибросигналов.

При этом лазерный вибропреобразователь дополнительно содержит лазер подсветки, с длиной волны в видимой области спектра, регистратор-анализатор содержит энергонезависимую память и выполнен с возможностью обработки вибросигналов в диапазоне частот от 0,5 Гц до 30 кГц в широком амплитудном диапазоне и выполнен с возможностью цифровой обработки вибросигналов путем сглаживания спектра вибрации, совмещения исходного и сглаженного спектров вибрации, удаления из исходного спектра вибрации дискретных составляющих, не превосходящих пороговых значений, установленных по сглаженному спектру вибрации, выделения дискретных составляющие частот, кратных частотам вращения основных валов компрессоров, турбин, редукторов и приводных агрегатов диагностируемых узлов двигателя и/или приводных агрегатов, последовательной полосовой фильтрации в характерных диапазонах частот, в которых присутствуют первичные диагностические признаки технического состояния деталей, узлов и приводных агрегатов ГТД, расчета глубины модуляции в спектрах огибающей, пропорциональных степени развития дефектов диагностируемых деталей, узлов и приводных агрегатов ГТД и идентификации дефектных деталей, узлов и приводных агрегатов ГТД по частотам модулирующих функций в спектрах огибающих вибрации с определением вторичных признаков и технического состояния деталей, узлов и приводных агрегатов ГТД.

ЧЕРТЕЖИ И ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

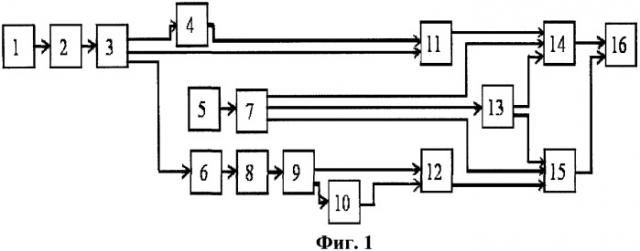

На фиг.1 изображена структурно-функциональная блок-схема устройства диагностики технического состояния деталей, узлов и приводных агрегатов ГТД.

На фиг.2-16 приведены примеры результатов лазерной диагностики узлов ГТД в процессе наземных запусков в составе ВС.

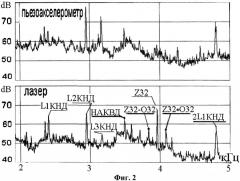

На фиг.2 приведено сравнение спектров вибрации разделительного корпуса ГТД АИ-25, измеренные пьезоакселерометром и лазером в диапазоне частоты сопряжения шестерен привода топливного насоса (3954 Гц).

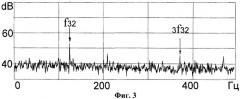

На фиг.3 показан спектр огибающей вибрации ГТД АИ-25 с развивающимся дефектом шестерни привода топливного насоса (частота вращения 124 Гц).

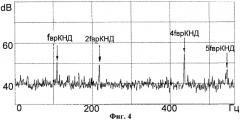

На фиг.4 изображен спектр огибающей вибрации ГТД АИ-25 с дефектной лопаткой третьей ступени КНД (глубина модуляции 17%).

На фиг.5 показан прямой спектр вибрации ПКП Д3О-КУ в диапазоне частот вращения роторов.

На фиг.6 показан спектр огибающей вибрации ПКП Д3О-КУ (дефект вала привода ЗКП).

На фиг.7 представлен спектр огибающей вибрации при отсутствии дефекта ЗКП Д3О-КУ.

На фиг.8 показан спектр огибающей вибрации ЗКП Д3О-КУ.

На фиг.9 показан спектр вибрации (разбаланс ротора генератора ЗКП Д3О-КУ).

На фиг.10 приведен низкочастотный спектр вибрации разделительного корпуса Д3О-КУ.

На фиг.11 показан высокочастотный спектр вибрации корпуса центрального привода вертолетного двигателя ТВ3-117.

На фиг.12 приведен низкочастотный спектр вибрации корпуса центрального привода вертолетного двигателя ТВ3-117.

На фиг.13 показаны совмещенные спектры огибающей вибрации дефектного и бездефектного центрального привода вертолетного двигателя ТВ3-117.

На фиг.14 показаны спектры огибающей вибрации корпуса вертолетного главного редуктора (Д16).

На фиг.15 выполнено сравнение спектров огибающих вибраций дефектного (верхний спектр) и бездефектного (нижний спектр) подшипников. Fв - частота перекатывания тел качения по внутреннему кольцу.

На фиг.16 приведена фотография дефектного подшипника с трещиной внутреннего кольца (после разборки дефектного узла).

Устройство для диагностики технического состояния деталей, узлов и приводных агрегатов ГТД включает: лазерный вибропреобразователь 1, например LV-2 производства ООО "ЛАЗЕРНАЯ ТЕХНИКА" (г.Новосибирск, http://www.sinor.ru/~mkl/firma.html); аналогово-цифровой преобразователь 2, например в виде модулей общего назначения Е14-140 или Е14-440 фирмы L-Card (http://www.lcard.ra/ext.php3); блок 3 быстрого преобразования Фурье вибрации; блок 4 сглаживания и установка номинальных пороговых значений в прямом спектре вибрации; постоянное запоминающее устройство 5 (ПЗУ), например в виде флэш-памяти Secure Digital или Memory Stick (http://www.technocity.ru/catalog/catalog.php?ID-905 или http://www.gaw.ru/html.cgi/txt/app/memory/mmc.htm; блок 6 полосовой фильтрации входной вибрации; блок 7 выбора исходных данных и параметров для определения характерных частот вибрации механизмов; блок 8 определения огибающей вибрации; блок 9 быстрого преобразования Фурье огибающей вибрации; блок 10 сглаживания и установки пороговых значении в спектре огибающей вибрации; блок 11 выделения дискретных составляющих над порогом номинальных значений в спектре вибрации; блоки 12 выделения дискретных составляющих над порогом номинальных значений в спектре огибающей вибрации; блок 13 определения оборотов первичного вала по тахосигналу; блок 14 анализа выделенных дискретных составляющих по спектру вибрации; блок 15 анализа выделенных дискретных составляющих по спектру огибающей вибрации; блок 16 оценки технического состояния диагностируемых деталей, узлов и приводных агрегатов ГТД.

Предпочтительный вариант устройства, реализующего предлагаемый способ по изобретению, содержит: лазерный вибропреобразователь 1, который измеряет виброскорость, выход которого соединен с входом АЦП 2, выход которого соединен с входом быстрого преобразования Фурье вибрации 3, выходы которого соединены с входами блока 4 сглаживания и установки номинальных пороговых значений в прямом спектре вибрации, блока 11 выделения дискретных составляющих над порогом номинальных значений в спектре вибрации и блока 6 полосовой фильтрации входной вибрации;

первый выход быстрого преобразования Фурье вибрации 3 соединен с входом блока 4 сглаживания и установки пороговых значений, выход которого соединен с входом блока 11 выделения дискретных составляющих над порогом номинальных значений в спектре вибрации, выход которого соединен с входом блока 14 анализа выделенных дискретных составляющих по спектру вибрации, выход которого соединен с входом блока 16 оценки технического состояния диагностируемого механизма;

второй выход быстрого преобразования Фурье вибрации 3 соединен с входом блока 11 выделения дискретных составляющих над порогом номинальных значений в спектре вибрации;

третий выход быстрого преобразования Фурье вибрации 3 соединен с входом блока 6 полосовой фильтрации входной вибрации, выход которого соединен с входом блока 8 определения огибающей вибрации, выход которого соединен с входом быстрого преобразования Фурье огибающей вибрации 9;

выходы быстрого преобразования Фурье огибающей вибрации соединены с входами блока 12 выделения дискретных составляющих над порогом номинальных значений в спектре огибающей вибрации и блока 10 сглаживания и установки пороговых значений в спектре огибающей вибрации;

выход блока 10 сглаживания и установки пороговых значений в спектре огибающей вибрации соединен с входом блока 12 выделения дискретных составляющих над порогом номинальных значений в спектре огибающей вибрации, выход которого соединен с входом блока 15 анализа выделенных дискретных составляющих по спектру огибающей вибрации, выход которого соединен с входом блока 16 оценки технического состояния диагностируемого механизма;

выход постоянного запоминающего устройства 5 соединен с входом блока 7 выбора исходных данных и параметров для определение характерных частот вибрации механизмов;

первый выход блока 7 выбора исходных данных и параметров для определения характерных частот вибрации механизмов соединен с входом блока 14 анализа сигнала по спектру вибрации;

второй выход блока 7 выбора исходных данных и параметров для определения характерных частот вибрации механизмов соединен с входом блока 13 определения оборотов первичного вала;

третий выход блока 7 выбора исходных данных и параметров для определения характерных частот вибрации механизмов соединен с входом 15 анализа по спектру огибающей вибрации;

выходы блока 13 определения оборотов первичного вала соединены с входами блока 14 анализа по спектру вибрации и с входами блока 15 анализа выделенных дискретных составляющих по спектру огибающей вибрации.

Для подтверждения возможности реализации изобретения был скомплектован измерительный тракт с использованием лазерного вибропреобразователя и выполнен комплекс работ по бесконтактной вибродиагностике авиационных ГТД и приводных агрегатов как под крылом самолета и на вертолете при запусках на режимах малого газа, так и на заводских стендах с целью выявления зарождающихся и развивающихся дефектов износа деталей, узлов и приводных агрегатов ГТД.

В качестве объекта испытаний в АП «Пулково» оценивалось состояние роторов компрессоров по вибрации разделительного корпуса и приводных агрегатов авиадвигателей Д-30КУ-154 в составе самолетов ТУ-154М, включающих: переднюю коробку приводов (ПКП); заднюю коробку приводов (ЗКП); гидронасос НП-89Д; маслонасос откачки MHO-30К; насос ОМН-30; насос ДЦН-44 ПЗ-Т; насос-регулятор HP-30КУ; генератор ГТ40ПЧ6.

Измерение вибрации и диагностика технического состояния вышеуказанных узлов и агрегатов ГТД выполнялись в процессе запуска двигателей на малом газу. Измерительная головка с объективом лазерного преобразователя закреплялась на штативе, который позволял направлять лазер на корпус диагностируемого узла двигателя, у которого были раскрыты створки капота мотогондолы.

Для фиксации точки измерения вибрации на корпусе контролируемого агрегата в состав оптической схемы включали лазер подсветки с длиной волны 0,63 мкм в видимой области спектра, луч которого был полностью совмещен с лучом инфракрасного лазера.

Степень развития дефектов деталей, узлов и приводных агрегатов ГТД оценивалась по росту таких относительных параметров как суммарный коэффициент модуляции в прямом и преобразованном спектрах вибрации, а также учитывался характер изменения уровней виброскорости диагностируемых агрегатов на частотах вращения их валов и высших гармониках.

При вибродиагностировании стационарных ГТД, редукторов и объемных насосов был накоплен большой опыт по разделению всех выявляемых дефектов на три группы: слабые (зарождающиеся), средние (развивающиеся) и сильные (при которых резко сокращается остаточный ресурс работы агрегата), различающиеся по глубине модуляции в выбранных полосах частот. Для зубчатых передач и шестеренных насосов при слабом дефекте суммарный коэффициент глубины не должен превышать 10%, при среднем - 25%, при сильном - 40%.

На фиг.2 приведено сравнение спектров вибрации разделительного корпуса ГТД АИ-25, измеренных пьезоакселерометром и лазером в диапазоне частоты сопряжения шестерен привода топливного насоса (3954 Гц). Сравнение показывает, что лазерный виброметр позволил выявить дефект шестерни (Z=32 зуба) привода топливного насоса. Признаком этого дефекта является наличие в спектре вибрации в районе частоты зацепления шестерни (fz=3954 Гц) двух боковых составляющих, с частотами fi=fвр(Z32±1)Гц.

В то же время в спектре вибрации, измеренном акселерометром, отсутствуют явные признаки дефекта этого привода. Это связано с наличием антирезонанса массы пьезоакселерометра на жесткости тонкостенной корпусной конструкции в диапазоне частоты 3954 Гц.

На фиг.3 приведен спектр огибающей вибрации, выделенный в диапазоне частоты зацепления, который позволяет оценить степень развития дефекта шестерни по глубине модуляции. Она составляет 15%, что соответствует развивающемуся дефекту шестерни.

На фиг.4 видно, что в спектре огибающей вибрации (выделенной в полосе частот, содержащей четвертую гармонику лопаточной частоты третьей ступени КНД fкнд=2650 Гц) наблюдается амплитудная модуляция с частотой вращения ротора

КНД fвр=109 Гц и кратными гармониками (1, 2, 4, 5 гармоники). Это свидетельствует о развивающемся дефекте лопатки третьей ступени диска компрессора. Суммарный коэффициент модуляции составляет 17%.

В АП «Пулково» было обследовано 15 авиадвигателей ГТД Д-30КУ-154М.

Спектр огибающей вибрации передней коробки двигателя ПКП выявил дефект боя шлицевого вала привода ЗКП (фиг.6). В прямом спектре вибрации проявляется модуляция зубцовой частоты шестерни Z=35 привода шлицевого вала частотой вращения этого вала. Глубина модуляции 37,5% соответствует сильному дефекту.

На фиг.7 приведен спектр огибающей бездефектной ЗКП.

На фиг.8 приведен спектр огибающей вибрации задней коробки привода ЗКП, на котором проявляется бой ротора ВД, связанный с ухудшением взаимной центровки валов КВД и ТВД.

Бездефектный спектр огибающей вибрации ЗКП выглядит аналогично спектру, приведенному на фиг.7.

Прямой спектр вибрации ЗКП (фиг.9) показывает повышенный дисбаланс ротора генератора (V=12,7 мм/с), поскольку, как правило, виброскорость на частоте вращения ротора генератора обычно не превышает 1-3 мм/с.

В прямом спектре вибрации двигателя №2 (фиг.10) видно взаимное влияние роторов ВД и НД, выражающееся в модуляции частоты вращения ротора ВД (и его 2 и 3 гармоник) частотой вращения ротора НД, что может быть связано с наличием люфтов в шлицевых соединениях роторов ВД и НД. Такой дефект может привести к взаимному перекосу валов и ускоренному износу межвального подшипника. Следует сказать, что уровни вибрации на частоте вращения валов КВД и КНД не превышают величины 1,23 мм/с, что соответствует нормальному состоянию ГТД, однако необходимо данный двигатель взять под наблюдение.

По результатам вибродиагностики ГТД в АП «Пулково» выявлен сильный дефект, обусловленный боем шлицевого вала привода ЗКП.

Сравнение с результатами измерения спектра огибающей исправной ПКП показывает высокую разрешающую способность применяемого метода измерения высокочастотной вибрации лазерным преобразователем и анализа сигналов по спектру огибающей.

На одном из ВС выявлен развитый дефект - бой ротора КВД, а на другом ВС - повышенный дисбаланс ротора генератора, измеренный на его корпусе.

В качестве объекта испытаний в ОАО «СПАРК» проводилось вибродиагностирование левого и правого турбовальных двигателей в составе вертолета МИ 8-МТВ в процессе наземного запуска на режиме малого газа. Левый двигатель - после продл