Установка для испытаний цилиндрических образцов на кручение

Иллюстрации

Показать всеИзобретение относится к испытательной технике. Установка содержит регулируемый привод вращения, кинематически связанный с активным захватом, пассивный захват, закрепленный соосно с активным на торсионе измерителя крутящего момента, устройство электроконтактного нагрева образцов. Установка дополнительно содержит второй активный захват и второй пассивный захват, закрепленный соосно со вторым активным захватом на втором торсионе. Оба активных захвата связаны с приводом вращения посредством противонаправленных червячных передач, оба пассивных захвата снабжены рычагами, опертыми с противоположных сторон на упругий элемент балочного силоизмерителя, выполняющего функцию упомянутого измерителя крутящего момента. Устройство электроконтактного нагрева выполнено с возможностью как последовательного, так и параллельного подключения образцов к источнику питания Технический результат: повышение точности. 4 ил.

Реферат

Изобретение относится к испытательной технике, а именно к установкам для испытания цилиндрических образцов металлов и сплавов на кручение, и может быть использовано для определения сопротивления деформации и пластичности.

Известные установки для испытаний цилиндрических образцов металлов и сплавов на кручение, перечень которых приведен в работе [1], называемые торсионными пластометрами и содержащие регулируемый привод вращения, кинематически связанный с активным захватом, соосно с ним расположенный и закрепленный на торсионе измерителя крутящего момента пассивный захват и нагревательное устройство, выполненное либо в виде муфельной печи сопротивления, либо - индукционной установки, либо - устройства электроконтактного нагрева. Недостатком всех известных и описанных в работе [1] установок для испытаний на кручение является низкая точность определения сопротивления металла сдвиговой деформации, как при холодной, так и при горячей обработке. При развитой упруго-пластической деформации кручения распределение касательных напряжений по сечению образца заранее не известно. Осевая зона образца находится в упругом состоянии с линейным законом распределения касательных напряжений по радиусу. Периферийная часть сечения образца подвергается пластической деформации, и величина касательных напряжений определяется сопротивлением металла на сдвиг, которое, в свою очередь, зависит от упрочнения либо только степенного при холодной деформации, либо от температуры, степени и скорости деформации при горячей обработке. Поскольку испытание проводится именно для определения сопротивления деформации, то знать заранее положение границы между упругой и пластической зонами скручиваемого образца и тем более предсказать функцию изменения касательных напряжений вдоль радиуса в пластической зоне невозможно. Поэтому при расчете величины максимального касательного напряжения, по которой оценивается сопротивление сдвиговой деформации, исходя из замеренного при испытании крутящего момента, используют различные гипотезы, далеко не всегда оправданные. Часто даже невозможно оценить точность определения величины сопротивления сдвиговой деформации. Например, в патенте [2] в предложенном способе определения предельного напряжения сдвига может рассматриваться лишь частный случай упруго-пластического кручения, когда после перехода металла в пластическое состояние сопротивление деформации остается постоянным при любых углах скручивания образца. В реальных условиях при холодном кручении напряжение сдвига растет с ростом угла закручивания, а при горячем кручении возможен как рост, так и снижение касательных напряжений, что определяется соотношением интенсивностей скоростного упрочнения и динамических возврата и рекристаллизации. Таким образом, принятая за основу гипотеза независимости напряжений сдвига от степени пластической деформации делает предложенный способ практически неприменимым при исследовании механических свойств реальных металлов и сплавов.

Предлагаемое изобретение направлено на повышение точности определения сопротивления металлов и сплавов сдвиговой деформации как при холодном, так и при горячем упруго-пластическом кручении цилиндрических образцов.

Поставленная цель достигается тем, что установка для испытаний цилиндрических образцов на кручение, содержащая регулируемый привод вращения, кинематически связанный с активным захватом, пассивный захват, закрепленный соосно с активным на торсионе измерителя крутящего момента, устройство электроконтактного нагрева образцов, дополнительно содержит второй активный захват и второй пассивный захват, закрепленный соосно со вторым активным захватом на втором торсионе, оба активных захвата связаны с приводом вращения посредством противонаправленных червячных передач, оба пассивных захвата снабжены рычагами, опертыми с противоположных сторон на упругий элемент балочного силоизмерителя, выполняющего функцию упомянутого измерителя крутящего момента, а устройство электроконтактного нагрева выполнено с возможностью как последовательного, так и параллельного подключения образцов к источнику питания.

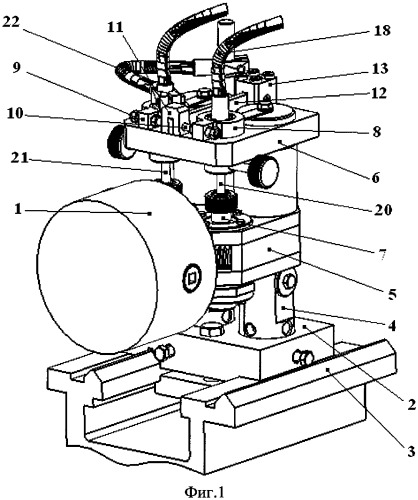

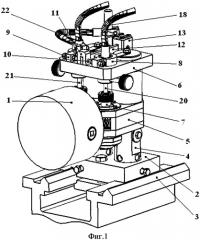

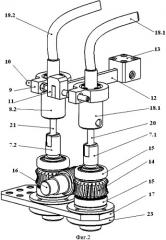

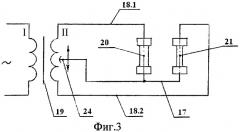

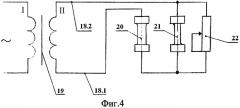

На фиг.1 изображен внешний вид установки; на фиг.2 изображена схема установки без корпуса и без привязки к месту крепления; на фиг.3 - электрическая схема параллельного включения образцов; на фиг.4 - электрическая схема последовательного подключения образцов к источнику питания.

Установка включает регулируемый привод вращения, например, серийного токарно-винторезного станка, патрон 1 которого используется для привода активных захватов установки, корпус 2, неподвижно закрепленный на станине 3, жестко закрепленные на нем колонны 4 с установленными на них поперечинами 5 и 6. В корпусе поперечины 5 смонтированы с возможностью синхронного противонаправленного вращения активные захваты 7, а в расточках поперечины 6 установлены с возможностью поворота и осевого смещения пассивные захваты 8, торсионы которых снабжены рычагами 9, угловые положения которых зафиксированы шпильками 10 и кронштейном 11, установленным на конце балочного силоизмерителя 12, защемленном в опоре 13, жестко закрепленной на поперечине 6. Активные захваты 7, представляющие собой валы с закрепленными на них червячными колесами 14, установлены в корпусе поперечины 5 посредством подшипников 15. Между червячными колесами помещен и закреплен неподвижно в осевом направлении, но с возможностью вращения червяк 16, свободная шейка которого жестко зажата в патроне 1 привода вращения. Червяк находится в нормальном зацеплении с обоими червячными колесами. На концевых частях валов активных захватов 7 установлена контактная пластина 17 с обеспечением электрического контакта скольжения между активными захватами. На торцах торсионов пассивных захватов закреплены с обеспечением надежного электрического контакта провода токоподвода 18 питающего трансформатора 19 (фиг.3 и 4). В захватах 7.1 и 8.1 жестко закреплен один из испытуемых образцов 20, а в захватах 7.2 и 8.2 - второй образец 21, причем диаметр рабочей цилиндрической части, например, образца 20 больше на заданную величину диаметра рабочей части образца 21. Длины рабочих частей обоих образцов одинаковы. На удлиненной части контактной пластины 17 предусмотрена возможность крепления элементов электрической шунтирующей цепи 22 (фиг.1), включенной параллельно цепи образца меньшего диаметра.

Надежный электрический контакт между валами активных захватов 7 и контактной пластиной 17 обеспечен набивкой медно-графитового порошка в расточках фланцев 23, посредством которых пластина 17 закреплена на корпусе поперечины 5.

Поперечина 6, в расточках которой помещены пассивные захваты 8, изготовлена из неэлектропроводного материала, что обеспечивает отсутствие электрического контакта между пассивными захватами 8.1 и 8.2. Неэлектропроводны также рычаги 9 пассивных захватов для предотвращения замыкания захватов 8.1 и 8.2 через корпус балочного силоизмерителя 12.

С помощью балочного силоизмерителя 12, представляющего собой чувствительный элемент в форме консольной балки, работающей на изгиб, определяется разность приложенных изгибающих сил, которая пропорциональна разности крутящих моментов, возникающих при кручении образцов.

На фиг.3 показана электрическая схема параллельного подключения цепей образцов 20 и 21 к вторичной обмотке трансформатора 19, снабженной смещаемым при регулировании средним контактом 24.

На фиг.4 показана электрическая схема последовательного включения цепей образцов 20 и 21 к вторичной обмотке питающего трансформатора 19 параллельно цепи образца меньшего диаметра, например 21, включена шунтирующая цепь 22 с регулируемым активным сопротивлением.

При проведении горячих (с нагревом до заданной температуры) испытаний на кручение цилиндрических образцов, например, изготовленных в соответствии с ГОСТ 3565-80 «Металлы. Метод испытания на кручение», с целью определения сопротивления материала образцов сдвиговой деформации, установка работает следующим образом. Два образца, изготовленные из одного материала, имеющие одинаковую базовую длину цилиндрической части l0 и различные диаметры d1 и d2, например d1>d2, закрепляются в захватах установки: один образец 20 диаметром d1 - в захватах 7.1 и 8.1; второй 21 диаметром d2 - в захватах 7.2 и 8.2. При этом обеспечиваются как механическое крепление для удержания головок образцов при действии крутящего момента, так и надежный электрический контакт головок образцов с электропроводными захватами.

Поскольку все механические свойства металлов и сплавов при горячей деформации определяются степенью, скоростью и температурой деформации, то перед проведением испытаний установка настраивается на заданные программой испытаний параметры.

При испытаниях на кручение мерой степени деформации сдвига является относительный угол скручивания

,

где φ - угол взаимного разворота головок образцов, град.

Обеспечение заданного относительного угла скручивания достигается установлением времени включения электромагнитной муфты привода патрона 1, в котором зажата шейка червяка 16 (фиг.1 и 2).

Продолжительность включения муфты Δτ задается по секундомеру или с помощью реле времени и определяется выражением

где i - передаточное число червячной пары;

N - число оборотов в минуту зажимного патрона 1 привода установки.

Частота вращения N патрона 1 и червяка 16 устанавливается такой, при которой обеспечивается заданная скорость деформации сдвига , где - эквивалентная осевая степень деформации. При постоянной скорости вращения привода .

Для обеспечения заданной по программе испытаний скорости деформации ξ привод установки настраивается на частоту вращения

Для нагрева образцов на заданную программой температуру цепи образцов присоединяются к вторичной обмотке трансформатора 19 либо параллельно (фиг.3), либо последовательно (фиг.4). Схемы включения эквивалентны по интенсивности нагрева. Регулирование напряжений на секциях вторичной обмотки перемещением подвижного контакта 22 при параллельной схеме (фиг.3) или сопротивления 24 шунтирующей цепи обеспечивает равенство плотностей тока и, следовательно, скорости и температуры нагрева образцов 20 и 21, имеющих различную площадь поперечного сечения рабочих частей. К образцу меньшего диаметра подается более высокое напряжение или параллельно ему подключается шунтирующая цепь 24. Температуры нагрева образцов измеряются пирометром и выравниваются регулированием либо напряжений, либо сопротивления шунта.

После определения и задания Δτ и N и нагрева образцов до заданной температуры установка готова к проведению испытания. При включении муфты привода патрон 1 и зажатый в нем червяк 16 приводятся во вращение. Вращение от червяка 16 передается червячным колесам 14 и активным захватам 7.1 и 7.2, которые поворачиваются в противоположных направлениях на одинаковые углы φ. Поскольку головки образцов, зажатые в пассивных захватах 8.1 и 8.2, не могут вращаться, происходит скручивание рабочих цилиндрических частей обоих образцов.

Различие диаметров образцов 20 и 21 при равенстве сопротивлений деформации определяет различие крутящих моментов M1 и М2, воспринимаемых торсионами пассивных захватов 8.1 и 8.2, рычаги 9 которых посредством шпилек 10 воздействуют противонаправленными силами P1 и Р2 на кронштейн 11 балочного силоизмерителя 12. При равенстве длин рычагов 9 обоих пассивных захватов результирующая сила, изгибающая балку силоизмерителя 12, пропорциональна разности моментов M1 и М2, где М2 - крутящий момент деформации образца большего диаметра; M1 - меньшего диаметра. С помощью силоизмерителя 12 определяется разность сил P1-Р2, где P1 - сила, приложенная к балке силоизмерителя со стороны рычага 9 пассивного захвата 8.1; P2 - со стороны рычага захвата 8.2. Если d1>d2, то P1>P2. Разность крутящих моментов M1-M2=(P1-P2)/R, где R - плечо приложения сил P1 и Р2. По разности крутящих моментов, возникающих при кручении образцов различных диаметров, определяется тангенциальное напряжение в поверхностном слое образца большего диаметра (например, d1), которое при упруго-пластическом кручении является сопротивлением деформации сдвига τs испытуемого материала.

где r и φ - текущие цилиндрические координаты.

Отсюда

Следовательно, сопротивление деформации сдвига τs усредняется по радиусу поверхностного слоя толщиной δ=(d1-d2)/2. Неизвестное распределение тангенциальных сдвиговых напряжений по радиусу образцов в диапазоне r от 0 до d2/2 не оказывает влияния на точность оценки сопротивления сдвиговой деформации τs, поскольку это распределение идентично в сечениях обоих образцов. Чем меньше δ, тем точнее оценка сопротивления деформации, но тем меньше относительная точность измерения разности моментов кручения. Опыт эксплуатации такой установки позволяет заключить, что удовлетворительная точность определения сопротивления деформации сдвига в практически используемых диапазонах изменения степени, скорости и температуры деформации достигается при различии диаметров рабочих частей образцов 10…15%.

Предлагаемая установка позволяет определять сопротивление материалов пластической и упругой сдвиговой деформации с высокой точностью, поскольку устраняет необходимость на гипотетическом уровне задавать закон распределения по радиусу образца тангенциальных касательных напряжений, что приводит к большим погрешностям определения τs, особенно при интенсивном скоростном упрочнении или динамическом разупрочнении материалов при горячей упруго-пластической деформации.

При проведении холодных испытаний образцов на кручение установка работает аналогичным образом, только без предварительного их нагрева, то есть без подключения электропитания.

Установка позволяет реализовать процессы многоцикловой и знакопеременной деформации кручения с целью изучения динамики скоростного упрочнения и разупрочнения металлов и сплавов, а также эффекта Баушингера в условиях как симметричного, так и асимметричного циклов знакопеременной деформации чистого сдвига. Возможность проводить скручивание образцов при неограниченно больших относительных деформациях сдвига γ позволяет использовать установку для изучения пластичности материалов как при холодной, так и теплой и горячей деформациях, в частности, определять предельную до разрушения степень сдвиговой деформации при показателе напряженного состояния σ/T=0, где σ - гидростатическое напряжение; Т - интенсивность касательных напряжений.

Библиографические данные

1. Пластометрические исследования металлов. / Н.А.Мочалов, А.М.Галкин, С.Н.Мочалов, Д.Ю Парфенов. М.: Интермет Инжиниринг, 2003, с.227-229.

2. Патент РФ №2300750, МПК G01N 3/22. Способ определения предельного напряжения сдвига материалов. / З. №2005116075/28 от 26.05.05. Авт. Колмогоров Г.Л., Макарова Л.Е. Патентообладатель: Пермский государственный технический университет. Опубл. 10.06.07.

Установка для испытаний цилиндрических образцов на кручение, содержащая регулируемый привод вращения, кинематически связанный с активным захватом, пассивный захват, закрепленный соосно с активным на торсионе измерителя крутящего момента, устройство электроконтактного нагрева образцов, отличающаяся тем, что установка дополнительно содержит второй активный захват и второй пассивный захват, закрепленный соосно со вторым активным захватом на втором торсионе, оба активных захвата связаны с приводом вращения посредством противонаправленных червячных передач, оба пассивных захвата снабжены рычагами, опертыми с противоположных сторон на упругий элемент балочного силоизмерителя, выполняющего функцию упомянутого измерителя крутящего момента, а устройство электроконтактного нагрева выполнено с возможностью как последовательного, так и параллельного подключения образцов к источнику питания.