Способ для регулирования технологических потоков в производстве циклогексана

Иллюстрации

Показать всеИзобретение относится к способам и устройствам для регулирования процессов и может найти применение в химической промышленности при производстве циклогексана. Технический результат направлен на расширение области применения, повышения производительности и качества получаемого циклогексана. Способ регулирования потоков в производстве циклогексана содержит теплообменники, конденсаторы, реакторы гидрирования бензола и водорода, холодильник готового продукта, сепаратор с датчиками и клапанами расходов бензола и водорода, датчиками температуры в реакторах гидрирования, датчиками уровня в холодильнике готового продукта, соединенные с контроллером. Кроме того, способ дополнительно содержит контур циркуляции бензола с насосом, емкостью и датчик давления, коллекторы распределения бензола водорода на резервные агрегаты, аппарат для очистки бензола от микропримесей, трубопровод жидкого циклогексана, отсекатели-клапана, дополнительные датчики температуры в реакторах гидрирования бензола и водорода и датчик расхода остаточных газов и давления, при этом подают из емкости с насосом и отсекателями-клапанами по контуру циркуляции бензол и водород на коллекторы распределения бензола и водорода, подогревают исходную смесь и направляют через теплообменники и отсекатели-клапана в аппарат для очистки бензола от микропримесей и в реакторы гидрирования бензола и водорода, определяют средневзвешенную температуру смеси и регулируют ее подачей конденсата. 1 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Предлагаемое изобретение относится к устройствам и способам регулирования процессов и может найти применение в химической промышленности, например в производстве капролактама.

Известен способ выделения циклогексана ректификацией в двух аппаратах с конденсаторами, в которых газы, воду и часть непрореагировавшего циклогексана возвращают в колонну, а концентрированную фракцию используют в производстве капролактама (Пат. РФ №2226185, МПК С07С 13/18, 27/28, 45/82, 29/18, 2000 г.).

Недостатком указанного способа является ограниченная область применения, неиспользование газовых выбросов при переработке исходного сырья - бензола и водорода.

Известен способ для получения смеси с циклогексаном и бензолом с последующим выделением продуктов реакции. Для упрощения процесса смесь подпитывают бензолом, гидратируют, при этом используют водород, подаваемый в реактор (Авт. свид. №1833359, С07С 45/32, 35/05, 1993 г.).

Недостатком является невысокий выход продукта из-за неточного дозирования бензола и водорода, а также снижение производительности и неудоволетворительное качество продута по сернистым соединеням.

Наиболее близким является способ управления процессом получения полупродуктов капролактама гидрированием, например, бензола в присутствии катализатора, при этом исходную смесь бензол и водород подогревают в теплообменниках и направляют в реакторы гидрирования, регулируют температуру и полученный циклогексан направляют в холодильник-конденсатор и далее для производства капролактама, а остаточный газ возвращают в процесс. Для управления используется контроллер (Пат. РФ №2296741, Кл. С07С 35/08, С07С 29/19, С07С 49/309, С07С 45/00, G05D 27/00, 2008 г.).

Недостатком управления является невысокое качество бензола при подаче в реакторы гидрирования, т.к. не предусмотрена дополнительная очистка бензола от микропримесей. Недостаточно контролируется температура в реакторах гидрирования, что снижает качество получаемого продукта. Кроме того, при возвращении остаточных газов в процесс не учитываются потери циклогексана, что снижает производительность.

Задачей предлагаемого изобретения является расширение области применения, повышение производительности и качества получаемого продукта.

Поставленная задача решается тем, что способ для регулирования потоков в производстве циклогексана, содержащий теплообменники, конденсаторы, реакторы гидрирования бензола и водорода, холодильник готового продукта, сепаратор с датчиками и клапанами расходов бензола и водорода, датчиками температуры в реакторах гидрирования, датчиком уровня в емкости готового продукта, соединенного с контроллером, дополнительно включает контур циркуляции бензола с насосом, емкостью и датчиком давления, коллекторы распределения бензола и водорода на резервные агрегаты, аппарат для очистки бензола от микропримесей, трубопровод жидкого циклогексана, отсекатели-клапана, дополнительные датчики температуры в реакторах гидрирования бензола и водорода и датчик расхода остаточных газов и давления, при этом подают из емкости с насосом и отсекателем-клапаном по контуру циркуляции бензол и водород на коллекторы распределения бензола и водорода, подогревают исходную смесь и направляют через теплообменники и отсекатели-клапана в аппарат для очистки бензола от микропримесей и в реакторы гидрирования бензола и водорода, определяют средневзвешенную температуру смеси и регулируют ее подачей конденсата; полученный циклогексан направляют в холодильник готового продукта, выделяют остаточные газы в сепараторе и направляют с учетом расхода остаточных газов в линию водорода на резервные агрегаты, а жидкую фазу циклогексана подают по трубопроводу в линию готового продукта; причем заданное соотношение бензол и водород поддерживают с использованием контроллера, воздействием на клапана расходов бензола и водорода с коррекцией по давлению остаточных газов. Кроме того, контроллер предусматривает связь с верхним уровнем управления.

Исследования процессов производства капролактама показали, что для повышения его качества необходимо очищать исходные продукты (например, бензол), используя для этого контуры циркуляции, аппараты для очистки от микропримесей. Остаточный газ (водород) можно использовать в процессе, возвращая его обратно. Необходимо также более точно регулировать температуру в реакторе (увеличением числа точек в реакторе). Для увеличения производительности использовать коллекторы по распределению нагрузки с соответствующей аппаратурой и для повышения точности регулирования параметров использовать контроллеры при управлении процессом с выделением зон регулирования по температуре и по давлению и повышением точности регулирования соотношений бензол и водород с коррекцией по давлению остаточных газов.

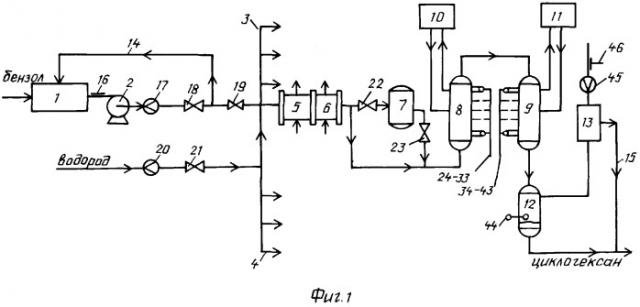

Сущность предлагаемого изобретения поясняется чертежами, на которых изображена принципиальная схема управления при производстве циклогексана. Схема (фиг.1) включает аппараты 1-15. 1 - емкость для бензола; 2 - насос подачи бензола на агрегаты; 3 - коллектор распределения бензола на агрегаты; 4 - коллектор распределения водорода на агрегаты; 5 - теплообменник подогрева бензола и водорода; 6 - теплообменник подогрева смеси; 7 - аппарат для очистки бензола от микропримесей; 8 - реактор гидрирования (основной); 9 - реактор гидрирования (вспомогательный); 10, 11 - конденсаторы; 12 - холодильник готового продукта; 13 - сепаратор. Для циркуляции реагентов используется: 14 - контур циркуляции бензола (емкость 1 - насос 2 - емкость 1 с трубопроводами); 15 - трубопровод жидкого циклогексана;

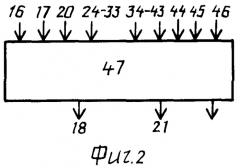

16 - датчик давления бензола; 17, 18 - контур регулирования бензола (датчик 17, клапан 18); 19 - отсекатель-клапан; 20, 21 - контур регулирования водорода; 22, 23 - отсекатели-клапана; 24-33 - датчики температуры в реаторе 8; 34-43 - датчики температуры в реакторе 9; 44 - датчик уровня в холодильнике 12; 45 - датчик расхода остаточных газов (водорода) на выходе сепаратора 13; 46 - датчик давления остаточных газов; 47 - контроллер (фиг.2), соединенный со входами датчиков 16, 17, 20, 24-33, 34-43, 44, 45, 46 и выходами с клапанами 18, 21. Электрические связи датчиков и клапанов условно не показаны. Датчики уровня и клапана в конденсаторах 10, 11 - условно не показаны. Кроме того, контроллер 47 предусматривает связь с верхним уровнем управления для передачи выработки, расходных норм по циклогексану и др. показателям.

Способ осуществляют на 4 агрегатах производительностью до 5 т/ч по бензолу и водороду. На чертеже изображена одна технологическая схема (3 агрегата условно не показаны).

Задают расходы:

- по бензолу - 4 т/ч; по водороду 260 т/ч (65 т/т); уровень разбавителя в аппарате 7 - 0,66; концентрация микропримесей в аппарате 7 до 0,00001 мас.%. Зоны регулирования по температуре в теплообменниках 5, 6 - 125-160°С; зоны регулирования по температуре в реакторах гидрирования 8, 9 - 240-250°С; предельные значения в реакторах гидрирования 8, 9 - 0,45 т/ч, сигнализируются и при необходимости блокируются; зоны регулирования по давлению в реакторах гидрирования 8, 9 - 1,5-2 МПа; зоны регулирования по давлению в сепараторе 13 - 0,4-0,7 МПа и уровень в холодильнике 12 - 25-35 мас.% с сигнализацией минимального уровня - 24 мас.%. Контроль водорода в остаточных газах - 0,05 м3; контроль давления с сигнализацией перед насосом 2 - 0,2 МПа.

Вводят текущую информацию в контроллер 47 от датчиков 16, 17, 20, 24-33, 34-43, 44, 45, 46. Подают бензол и водород в определенном соотношении, который меняют в зависимости от давления остаточных газов. Циркулируют бензол по контуру циркуляции 14 (емкость 1 - насос 2 - емкость 1). Отсекатели 19 и 23 в это время закрыты. После циркуляции отсекатели 19 и 23 открывают и вместе с водородом подают смесь в трубное пространство теплообменника 5. Подогревают смесь до 120°С и направляют в теплообменник 6, где нагревают до температуры 125-160°С и далее смесь через отсекатель 22 подают в апп. 7 для очистки бензола от сернистых и других соединений. Аппарат заполнен катализатором до 0,66 (по объему), который по мере износа заменяют новым. После очистки через отсекатели 22 и 23 смесь направляют в основной и вспомогательный реакторы гидрирования 8, 9. Если бензол поступает очищенный, то поток смеси направляют по обводному трубопроводу (отсекатели 22 и 23 закрыты) в реакторы 8, 9. Реакция гидрирования экзотермическая и происходит с выделением тепла.

Конденсаторы 10 и 11 служат для снятия тепла. Температура в реакторах 8 и 9 измеряется в 10 точках по высоте, что повышает точность измерения и по ее средневзвешенному значению (зависит от нагрузки на реакторы гидрирования 8, 9), корректируют подачу конденсата (регулирование в конденсаторах 10, 11 ведется по уровню - датчики уровня, клапана условно не обозначены).

Полученный циклогексан направляют в холодильник готового продукта 12, в котором контролируют уровень по информации датчика 44 и далее циклогексан направляют для производства капролактама. Остаточный газ после холодильника 12 направляют в сепаратор 13, откуда выделенный жидкий циклогексан по трубопроводу 15 направляют в линию основного трубопровода после холодильника 12, а остаточный газ направляют на другие агрегаты. Соотношение бензол и водород корректируют, также по давлению остаточных газов.

Пример

Рассмотрим численный пример для одного агрегата. Бензол из емкости 1 насосом 2 по информации датчика 17 в количестве 4 т/ч с давлением 0,80 МПа (по информации датчика 16) направляют на циркуляцию в контур 14 (емкость 1 - насос 2 - емкость 1). Затем смешивают с водородом (по информации датчика 20) и подают в количестве 260 т/ч (соотношение 4/260=0,015 отн.ед.) при давлении остаточных газов 0,5 МПа (по информации датчика 46) и направляют в теплообменник 5, нагревают (греющим паром) до 124°С и затем в теплообменник 6.

Смесь нагревают до 150°С и направляют в аппарат 7, где происходит очистка бензола от сернистых соединений на катализаторе, заполняющем аппарат до 0,66 по объему, и при температуре 150°С и давлении 1,8 МПа доводят содержание микропримесей до 0,00001 мас.% (по результатам лабораторного анализа). Затем смесь подают в межтрубное пространство реактора гидрирования 8. Образующая пароводяная смесь гидратирует с образованием циклогексана, определяют средневзвешенное значение температуры (по информации датчиков 24-33) по высоте реактора T=/T1+T2+..T10/10=240°С (для нагрузки 4 т/ч постоянные коэффициенты при температурах равны единице) и корректируют подачу конденсата в конденсатор 10 (контуры регулирования условно не показаны) для приведения температуры к заданному значению - 245°. Для более полного превращения бензола парожидкостную смесь направляют в реактор 9 (засыпного типа). Определяют средневзвешенное значение температуры в 10 точках (по информации датчиков 34-43), равное 249°С, и регулируют ее подачей конденсата по уровню в конденсаторе 11. Повышенная температура в реакторе 9 говорит об отравлении катализатора в реакторе 8, поэтому полное превращение бензола в циклогексан происходит в реакторе 9. Полученный продукт в количестве 5,2 т/ч направляют в холодильник 12 по уровню, 30 мас.% (измеряется датчиком 44). Остаточный газ в количестве 2000 м3 (по информации датчика 45) направляют в сепаратор 13 для отделения циклогексана от остаточного газа. Выделенный циклогексан в количестве 0,03 т (по данным лабораторного анализа) направляем по трубопроводу 15 на выход холодильника 12 в основную линию. Остаточный газ в количестве 1500 м3 направляем на агрегаты 1-3, или при содержании водорода менее 0,05 м3 сбрасываем в атмосферу. Давление в системе гидрирования регулируются по показаниям датчика 46 и поддерживается на уровне 1,6 МПа (зона регулирования 1,5-2 МПа) и корректируется за счет соотношения бензол и водород при подаче водорода по контуру регулирования 20, 21.

Таким образом, подавая бензол и водород на агрегаты гидрирования при соответствующей модернизации оборудования, добиваемся повышения производительности по циклогексану. Очищая бензол от микропримесей добиваемся повышения качества бензола и соответственно улучшения качественных показателей при производстве капролактама.

Регулируя бензол и водород в определенном соотношении и выделяя зоны регулирования по давлению и по температуре гидрирования с использованием контроллера, повышаем выход циклогексана. Возвращая циклогексан и остаточный газ в процессе гидрирования, повышаем производительность по циклогексану, что экономит сырье и энергоресурсы и повышает эффективность управления производством капролактама. Ниже в таблице приведены результаты промышленного испытания способа.

| Таблица | ||

| Наименование показателей | предлагаемый способ | прототип |

| 1. Регулирование соотношений бензол/водород, отн. ед | 0,001 | 0,01 |

| 2. Регулирования | ||

| температуры в реакторах | 1,4 | 1,8 |

| гидрирования,°С | ||

| 3. Регулирование | ||

| давления, МПа | 0,002 | 0,004 |

| 4. Содержание концентрации | ||

| сернистых соединений | 0,000009 | 0,00001 |

| в бензоле после очистки, мас.% | ||

| 5. Потери циклогексана, % отн. | 4,3 | 10 |

| 6. Увеличение пpoизвoдитeльнocти | ||

| по циклогексану, % отн. | 20 | - |

Внедрение способа намечено в 2008 г. в г.Тольятти на ОАО «Куйбышевазот». Экономический эффект от внедрения 7 млн. руб в год.

1. Способ регулирования потоков в производстве циклогексана, содержащий теплообменники, конденсаторы, реакторы гидрирования бензола и водорода, холодильник готового продукта, сепаратор с датчиками и клапанами расходов бензола и водорода, датчиками температуры в реакторах гидрирования, датчиками уровня в холодильнике готового продукта, соединенные с контроллером, отличающийся тем, что дополнительно содержит контур циркуляции бензола с насосом, емкостью и датчик давления, коллекторы распределения бензола водорода на резервные агрегаты, аппарат для очистки бензола от микропримесей, трубопровод жидкого циклогексана, отсекатели-клапаны, дополнительные датчики температуры в реакторах гидрирования бензола и водорода и датчик расхода остаточных газов и давления, при этом подают из емкости с насосом и отсекателями-клапанами по контуру циркуляции бензол и водород на коллекторы распределения бензола и водорода, подогревают исходную смесь и направляют через теплообменники и отсекатели-клапаны в аппарат для очистки бензола от микропримесей и в реакторы гидрирования бензола и водорода, определяют средневзвешенную температуру смеси и регулируют ее подачей конденсата, полученный циклогексан направляют в холодильник готового продукта, выделяют остаточные газы в сепараторе и направляют с учетом расхода остаточных газов в линию водорода резервных агрегатов, а жидкую фазу циклогексана подают по трубопроводу жидкого циклогексана на выход в холодильник готового продукта, причем заданное соотношение бензол/водород поддерживают воздействием на клапаны расходов бензола и водорода с коррекцией по давлению остаточных газов.

2. Способ по п.1, отличающийся тем, что контроллер предусматривает связь с верхним уровнем управления.