Капсулированный, прочный на сжатие, негерметичный, осесимметричный, высокоэффективный искровой промежуток

Иллюстрации

Показать всеИзобретение может быть использовано в разрядниках для защиты от перенапряжений. Капсулированный искровой промежуток содержит два находящихся на расстоянии, лежащих друг напротив друга основных электрода (2, 3), металлический внешний корпус, по меньшей мере один пусковой электрод, окруженную внешним корпусом (1) газовую или плазменную охлаждающую камеру и расположенные предпочтительно на торце электрические соединительные контакты (27) для основных электродов (2, 3). Камера состоит из коаксиальной конструкции из внутренней (14) и внешней (15) чаш. Один из основных электродов выполнен в виде полого цилиндрического продувочного электрода (3) и входит во внутреннюю чашу (14). На открытой стороне конструкции чаш предусмотрено опорное кольцо (12), охватывающее продувочный электрод (3) сбоку. Опорное кольцо (12), прочное на сжатие, соединено с внешней чашей (15), в особенности с силовым и/или геометрическим замыканием. Внешняя чаша (15) коаксиальной конструкции имеет боковые отверстия для выхода газа. Между внутренней и внешней чашами (14; 15) предусмотрен по меньшей мере один канал (17) для охлаждения газа, а между внешней стенкой внешней чаши (15) и внутренней стенкой внешнего корпуса (1) находится другой, щелевидный канал (18) для охлаждения газа. Каналы для охлаждения газа имеют в целом вид меандра. Технический результат - повышение устойчивости к ударному току при высокой надежности зажигания и быстром охлаждении выдуваемых горячих газов. 11 з.п. ф-лы, 2 ил.

Реферат

Область техники

Изобретение относится к капсулированному, прочному на сжатие, негерметичному осесимметричному высокоэффективному искровому промежутку, содержащему два находящихся на расстоянии, лежащих друг напротив друга основных электрода, металлический внешний корпус, по меньшей мере один пусковой электрод, окруженную внешним корпусом газовую или плазменную охлаждающую камеру, а также расположенные предпочтительно на торце электрические соединительные контакты для основных электродов согласно отличительной части п.1 формулы изобретения.

Уровень техники

Разрядники защиты от перенапряжений, созданные на основе искровых промежутков, согласно уровню техники, при применении в области низкого напряжения выполняются капсулированными, чтобы избежать выдувания горячих или еще ионизированных газов, которое несет отрицательные последствия для окружающего оборудования.

В продуваемых разрядниках, которые относятся к уровню техники, большая часть преобразования энергии, до 90%, отдается в окружающую среду в форме горячего газа. Очевидно, что при устранении продувания в современных искровых промежутках возрастает как термическая, так и динамическая нагрузка. Эти возрастающие нагрузки в случае капсулированных разрядников затрудняют необходимое управление высокими импульсными токами или сопровождающими токами при, по возможности, небольших габаритных размерах.

Для реализации низкого уровня защиты от перенапряжений в диапазоне нескольких киловольт предусматриваются разрядники с дополнительными пусковыми устройствами. Такое пусковое устройство требует изоляции дополнительного другого электрода, в общем случае находящегося под высоким напряжением. Дополнительное сооружение камеры и дополнительные изоляционные материалы также приводят к дальнейшему ограничению мощности разрядников, реализованных таким образом.

Из патента DE 10008764 А1, в котором раскрыт капсулированный искровой промежуток, известно о подводе пускового потенциала через металлическую корпусную облицовку искрового промежутка. Предусмотренные основные электроды располагаются в искровом промежутке изолированно относительно друг друга и относительно корпуса. По причине небольшой длины электрической дуги (далее - дуги) и только простого разделения дуги, с помощью этого решения из уровня техники можно достичь только лишь небольшого ограничения сопровождающего тока.

В капсулированном разряднике по патенту DE 10018012 А1 потенциал поджигающего электрода также подводится через прочную на сжатие металлическую облицовку искрового промежутка. Эта прочная на сжатие облицовка изготовлена цельно, и для ее изготовления ссылаются на простой способ обработки давлением. Однако отказ от изолированного подвода потенциала зажигания приводит в этом варианте к дополнительной изоляции внутри искрового промежутка, так как оба электрода должны быть изолированы не только относительно друг друга, но и относительно всего корпуса. Наряду с большой потребностью в площади будет нарушена также теплоотдача из искрового промежутка по причине объемной и устойчивой к напряжению изоляции. Это приводит к повышенной термической нагрузке изолирующих частей, к длинным временам охлаждения и к чрезмерному ограничению помещения, имеющегося для искрового промежутка. В конечном итоге, все эти недостатки ограничивают мощность искрового промежутка.

Далее, когда для улучшения определенных параметров искрового промежутка происходит дополнительная отдача газа, возникает большое преобразование энергии, которое наряду с термической нагрузкой приводит к ее дальнейшему увеличению или к динамической сжимающей нагрузке как в случае импульсных токов, так и в случае сопровождающих токов.

В патенте DE 10164025 А1 раскрыт капсулированный запускаемый искровой промежуток, который работает по принципу Radax Flow. Согласно нему имеющийся прямоугольный корпус искрового промежутка используется для охлаждения горячих газов. Подвод к пусковому электроду происходит через изоляционные части второго, изолированного относительно корпуса, основного электрода. Подобный вариант является очень затратным по причине геометрической формы исполнения корпуса и ограничивает место активной области дуги относительно области охлаждения газов.

Решения по уровню техники, которые выше были кратко упомянуты, включают в себя выдерживающие ток молнии воздушные искровые промежутки низкого напряжения, которые по причине их конструкции сами по себе обладают высокой прочностью.

В патенте ЕР 0305077 А1 представлен искровой промежуток меньшей мощности, в котором пусковой электрод проводится через состоящую из изоляционного материала внешнюю облицовку искрового промежутка. Этот не выдерживающий ток молнии искровой промежуток имеет небольшие расстояния между основными электродами и не имеет никакого средства для повышения напряжения дуги. Обмен мощностью и, тем самым, входящая термическая и динамическая нагрузка этого искрового промежутка, выполненного в соответствии с уровнем техники, не является достаточной. Для применения в сетях низкого напряжения подобный искровой промежуток не подходит. Допустимая динамическая нагрузка такого корпуса, а также при прокладывании пускового электрода также небольшая.

Раскрытие изобретения

Из выше сказанного следует, что задачей изобретения является создание капсулированного, прочного на сжатие, негерметичного осесимметричного высокоэффективного искрового промежутка, содержащего два находящихся на расстоянии, лежащих друг напротив друга основных электрода, металлический внешний корпус, по меньшей мере один пусковой электрод, окруженную внешним корпусом газовую или плазменную охлаждающую камеру, а также расположенные предпочтительно на торце электрические соединительные контакты для основных электродов. При этом такой искровой промежуток должен гарантировать по сравнению с известным искровым промежутком почти удвоенную устойчивость к ударному току при, тем не менее, простой технологически допустимой конструкции, а также способствовать хорошему и быстрому охлаждению горячих газов.

Задача решается с использованием искрового промежутка согласно комбинации признаков по п.1 формулы изобретения, причем зависимые пункты формулы представляют собой по меньшей мере целесообразные варианты реализации и развития.

Самые существенные компоненты представленного высокоэффективного искрового промежутка состоят в эффективном охлаждении горячих газов в меандрообразном охлаждающем канале со ступенчато расположенными отверстиями для выпуска воздуха, в прочном на сжатие варианте реализации активных компонентов внутри искрового промежутка, а также в прочном на сжатие, самом по себе капсулированном варианте реализации промежуточной и охлаждающей камер внутри внешнего корпуса.

Далее, согласно изобретению, имеется изолированный, радиальный ввод пускового потенциала.

Охлаждающая камера высокоэффективного искрового промежутка согласно настоящему изобретению состоит из коаксиальной конструкции из внутренней и внешней металлических чаш, причем один из основных электродов выполнен в виде полого цилиндрического продувочного электрода и большей частью входит во внутреннюю чашу коаксиальной конструкции.

На открытой стороне конструкции чаш предусмотрено опорное кольцо, охватывающее продувочный электрод сбоку. Опорное кольцо является прочным на сжатие, предпочтительно выполнено с силовым и/или геометрическим замыканием с внешней чашей, например, за счет соответствующего резьбового соединения.

Внешняя чаша коаксиальной конструкции имеет боковые отверстия в виде отверстий для выхода газа. Между внутренней и внешней чашами коаксиальной конструкции предусмотрен по меньшей мере один канал для охлаждения газа. Другой канал для охлаждения газа находится между внешней стенкой внешней чаши и внутренней стенкой внешнего корпуса. Этот канал для охлаждения газа имеет щелевидные, т.е. меньшие габариты, чем первый канал для охлаждения газа.

Согласно постановке задачи высокоэффективный искровой промежуток должен способствовать более сильному ограничению тока, вследствие чего в искровом промежутке будет преобразовываться больше энергии, и, как следствие, возникает большее количество нагретого газа или плазмы.

Чтобы избежать свечения при имеющихся объемных соотношениях, должно быть реализовано более сильное охлаждение и снижение давления газа. Это происходит за счет описанной выше коаксиальной конструкции, т.е. за счет более длинных путей и более интенсивных контактов газов с холодным материалом. Этот холодный материал имеет большую теплоемкость, хорошую теплопроводность и высокую точку плавления.

Наряду с более сильным охлаждением, описанный искровой промежуток обладает также повышенным обгоранием, а именно без износа обгорелыми частицами имеющихся каналов для выпуска воздуха.

По одному из предпочтительных вариантов реализации изобретения меандрообразный охлаждающий канал постепенно переходит от относительно больших, диффузных поперечных сечений к более узким поперечным сечениям. Это способствует тому, что расплавленный материал не может полностью пристать к охлаждающему каналу. Далее по ходу одного или нескольких охлаждающих каналов специально создаются области, в которых может осаждаться уже застывший материал, не создавая при этом препятствий для выхода воздуха.

Отверстия для выхода воздуха, которые ступенчато расположены в охлаждающем канале, имеют сперва малое поперечное сечение, чтобы предотвращать выходу светящегося газа и расплавленных частиц. Поперечное сечение этих отверстий увеличивается только по ходу охлаждающего канала, причем поток и снижение давления могут быть использованы во всем охлаждающем канале.

За счет этой меры компенсируется закупоривание отдельных отверстий для выхода воздуха в начальной области охлаждающего канала.

В соответствии с реализацией изобретения продувочный электрод имеет на своей обращенной к противоположному электроду верхней стороне кольцевой фланец, к которому прилегает опорное кольцо, имеющее ответный уступ. Нижняя сторона продувочного электрода закрыта, однако имеет боковые отверстия для выхода газа, причем нижняя сторона дополнительно имеет ориентированный в продольном направлении электрода направляющий выступ, который входит в ответную выемку во внутренней чаше.

В области нижней стороны продувочного электрода между внутренней чашей и направляющим выступом находится по меньшей мере один уже упомянутый канал охлаждения газа, причем этот канал входит в резьбовое отверстие внутренней чаши, которое образует соединительный контакт.

Каждая чаша коаксиальной конструкции имеет круглый кольцевой штуцер, причем круглый кольцевой штуцер внутренней чаши опирается в круглом кольцевом штуцере внешней чаши.

В области круглого кольцевого штуцера внешней чаши выполнен внешний корпус с геометрическим замыканием и с прилеганием, а именно, например, за счет отбортовки.

Прочное на сжатие соединение коаксиальной конструкции, включая опорное кольцо и продувочный электрод, реализуется с соблюдением выше поясненной конструкции за счет силового и/или геометрического замыкания, в особенности за счет винтового соединения.

Между основными электродами расположена втулка или пластина из газоотдающего материала, например полиоксиметилена, причем опорное кольцо охватывает втулку или пластину из этого газоотдающего материала по меньшей мере частично на стороне внешней окружности.

Газоотдающий материал имеет функцию радиального обдува дуги. Он используется для ограничения сопровождающего тока путем охлаждения и удлинения дуги. За счет решения задачи со ссылкой на указанное опорное кольцо гарантируется воздействие на последствия высоких импульсных токов. При этом опорное кольцо может быть выполнено электропроводящим или изолирующим. Определяющим является получающаяся здесь внутренняя стабилизация узлов искрового промежутка, а именно, с одной стороны, за счет более равномерного распределения нагрузки, а с другой стороны, за счет улучшения механических свойств в целом.

При решениях в соответствии с уровнем техники давление, которое формируется в области снижения давления горячих газов внутри искрового промежутка, действует на область активных газоотдающих конструктивных элементов. С одной стороны, это происходит напрямую за счет газов, которые могут проникнуть через зазоры между сложенными в стопу деталями. С другой стороны, это происходит не напрямую за счет взаимной подвижности отдельных частей искрового промежутка. Такое движение является критическим особенно тогда, когда газоотдача происходит неравномерно и во все стороны в область снижения давления, так как это может привести к неравномерной сжимающей нагрузке и, тем самым, к концентрации напряжений и повреждениям отдельных частей.

За счет резьбового соединения частей камеры снижения давления с нижним основным электродом по настоящему изобретению создается сама по себе прочная на сжатие охлаждающая камера. Это решение способствует равномерному распределению воздействия давления и сил на активные газоотдающие компоненты и предотвращает также прямое протекание газа между охлаждающей камерой и активными частями или же между камерой горения дуги и камерой охлаждения.

На обращенной от продувочного электрода стороне втулки или пластины из газоотдающего материала расположена пусковая изоляционная втулка, за которой следует пусковая пластина из проводящего материала. Эта пусковая пластина из проводящего материала радиально окружена контактным кольцом или контактной втулкой.

Над пусковой шайбой с контактным кольцом находится изолятор в форме манжеты, который обеспечивает электрическую изоляцию пусковых устройств от внешнего корпуса искрового промежутка, а также от основного электрода.

Контактное кольцо пускового устройства может быть раскрыто за счет направленной радиальной сверловки внешнего корпуса с прохождением находящегося за ним изолятора и электрически подключено. Пусковая пластина из проводящего материала доходит своей стороной внутреннего отверстия до камеры горения дуги или же в нее, вследствие чего гарантирована надежная характеристика зажигания искрового промежутка.

Лежащий напротив продувочного электрода другой основной электрод выполнен в виде предпочтительно сплошной пластины с направляющим выступом. Направляющий выступ имеет резьбовое отверстие для контактного соединения.

В центре пластины другого основного электрода находится шейка из особо жаростойкого материала, например, вольфрам-медь. Эта шейка может быть соединена с пластиной другого основного электрода, например, при помощи припаивания. Конструкция из изоляторов с находящимся над ней основным электродом в форме пластины с направляющим выступом выбрана таким образом, что сквозное отверстие изолятора согласовано с внешним диаметром шейки, и, таким образом, обгорание происходит только в области шейки.

Другой изолятор в форме манжеты насажен на направляющий выступ основного электрода в виде пластины с направляющим выступом, причем изолятор в предпочтительном варианте окружает пластину основного электрода также сбоку.

Между пластинчатым основным электродом и изолятором расположено уплотнение, в особенности уплотнительное кольцо.

Предложенный настоящим изобретением высокоэффективный искровой промежуток в осесимметричном варианте реализации, исходя из коаксиальной конструкции чаш с продувочным электродом и привинченным опорным кольцом, выполнен по существу в виде стопы, причем стопа входит в полый цилиндрический внешний корпус, который поначалу отбортован только с одной стороны. За счет отбортовки на еще открытой стороне происходит запрессовывание и приведение в механический контакт отдельных предварительно смонтированных компонентов конструкции искрового промежутка. В результате этого достигается в целом очень высокая механическая стабильность и, тем самым, нагрузочная способность.

Изолированный ввод питания к пусковому электроду создает больший габаритный объем для области охлаждения горячих газов. Также улучшается ситуация в отношении загрязнений при обгорании, вследствие чего остается надежность зажигания даже при легком повреждении или при загрязнениях необходимых изоляционных частей. В этой связи следует, однако, упомянуть, что от радиальной подачи пускового напряжения также можно отказаться, и здесь имеет место применение непосредственного так называемого оболочечного пуска.

Краткий перечень чертежей

Далее изобретение поясняется на основе одного из вариантов реализации, а также с помощью прилагаемых фигур.

На них показано следующее.

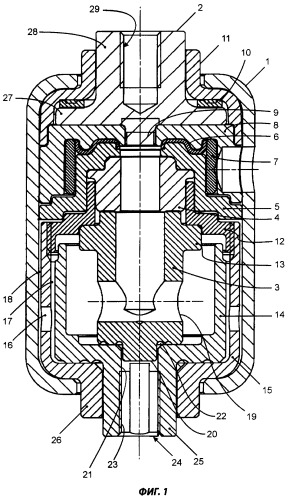

Фиг.1: продольный разрез предложенного настоящим изобретением высокоэффективного искрового промежутка с самой по себе прочной на сжатие охлаждающей камерой.

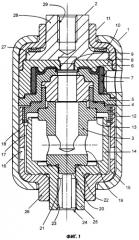

Фиг.2: детальное представление отдельных компонентов с наглядным «штабелеобразным» расположением при сборке искрового промежутка.

Осуществление изобретения

В искровом промежутке по фиг.1 внутри внешнего корпуса 1 находится система активных и пассивных компонентов.

Для образования прочной на сжатие охлаждающей камеры предусмотрена внутренняя чаша 14, которая окружена внешней чашей 15 на расстоянии для создания канала 17 охлаждения газа.

Внутрь пространства чаши 14 входит один из основных электродов, который выполнен в виде полого цилиндрического продувочного электрода 3.

На открытой стороне конструкции чаш предусмотрено опорное кольцо 12, охватывающее сбоку продувочный электрод 3. Опорное кольцо 12 имеет внешнюю резьбу (см. фиг.2), которая сопрягается с внутренней резьбой во внешней чаше 15.

Во внешней чаше 15 имеются боковые отверстия 16 для выхода газа, причем между внутренней и внешней чашами 14, 15 выполнен по меньшей мере указанный выше канал 17 для охлаждения газа, а также между внешней стенкой внешней чаши 15 и внутренней стенкой внешнего корпуса 1 расположен другой, щелевидный, канал 18 для охлаждения газа.

Продувочный электрод 3 имеет на своей верхней стороне, обращенной к противоположному электроду 2, кольцевой фланец 13, к которому прилегает опорное кольцо 12, имеющее ответные уступы.

Нижняя сторона продувочного электрода 3 закрыта, но имеет боковые отверстия 19 для выхода газа.

Нижняя сторона продувочного электрода 3 имеет далее направляющий выступ 20, который входит в ответную выемку 21 во внутренней чаше 14.

В области нижней стороны продувочного электрода 3, между внутренней чашей и направляющим выступом 20. по меньшей мере с другой стороны находится канал 22 для охлаждения газа, причем этот канал 22 входит в резьбовое отверстие 23 внутренней чаши 14. Это резьбовое отверстие 23 образует элемент соединительного контакта 24, например винтового контакта.

Каждая из выше указанных чаш 14, 15 коаксиальной конструкции имеет круговой кольцевой штуцер 25, 26, причем круговой кольцевой штуцер 25 внутренней чаши 14 опирается в подогнанном по диаметру круглом кольцевом штуцере 26 внешней чаши 15, а в области круглого кольцевого штуцера 26 внешней чаши 15 с геометрическим замыканием прилегает внешний корпус 1. Геометрическое замыкание достигается здесь за счет отбортовки в процессе прессования с деформированием.

Из продольного разреза по фиг.1 видно, что поперечное сечение каналов охлаждения газа уменьшается изнутри наружу и, как следствие, отложения в начальной области канальной системы безопасны в смысле характеристик протекания и охлаждения. За счет того, что имеется множество соединений для выравнивания давления с атмосферой, возможное закупоривание одного из соответствующих отверстий не создаст проблемы. Такое отверстие в направлении окружающего пространства может быть выполнено в области отбортовки или быть реализовано каналами 22 на направляющем выступе 2 обходным образом через резьбовое отверстие 23 за счет резьбового соединения расположенного там болта.

Между основными электродами 2 и 3 расположена втулка или пластина 4 из газоотдающего материала, например, полиоксиметилена, и, таким образом, в случае зажигания дуги прекращается ее радиальный обдув.

Опорное кольцо 12 охватывает при этом втулку или пластину 4 из газоотдающего материала по меньшей мере на стороне внешней окружности и стабилизирует ее.

На обращенной от продувочного электрода 3 стороне втулки или пластины 4 из газоотдающего материала расположена пусковая изоляционная пластина 5. За этой пусковой изоляционной втулкой 5, имеющей ступенчатое поперечное сечение, следует пусковая пластина 6 из проводящего материала. Имеющая форму круглого кольца пусковая пластина 6 радиально окружена контактным кольцом 7, состоящим из проводящего материала.

Над пусковой пластиной 6 с контактным кольцом 7 находится другой манжетообразный изолятор 8, который гарантирует электрическую изоляцию пусковых устройств 6 и 7 от внешнего корпуса 1, а также по направлению к основному электроду 2.

Находящийся напротив продувочного электрода 3 другой основной электрод 2 выполнен в форме пластины 27 с направляющим выступом 28.

Направляющий выступ 28 имеет резьбовое отверстие 29 для контактного соединения.

В средней точке шайбы 27 находится шейка 9 из жаростойкого материала, например, вольфрам-медь.

Выполненный в виде манжеты изолятор 11 помещен на направляющем выступе 28 другого основного электрода 2, причем этот изолятор 11 охватывает сбоку пластину 27 основного электрода 2 согласно варианту реализации по фиг.1.

Между пластинчатым основным электродом 2 и изолятором 11 расположено уплотнение, в особенности в форме уплотнительного кольца. В отличие от сквозного резьбового отверстия 23 внутренней чаши 14 резьбовое отверстие 29 выполнено в виде глухого отверстия, и, таким образом, герметичность газа имеется только там.

Для электрического контакта пусковой пластины 6 имеется возможность предпринять целенаправленную радиальную сверловку внешнего корпуса 1, а именно с прохождением находящегося за ним изолятора 8 и с частичным открытием контактного кольца 7.

При примерной длине искрового промежутка, измеренной от внешних кромок отбортовки корпуса 1 и составляющей примерно 40 мм, диаметр отверстия составляет примерно 5-6 мм при острие сверла 140°. Угроза стабильности и прочности на сжатие всего искрового промежутка через это не возникает.

Описанный выше высокоэффективный искровой промежуток способствует удвоению устойчивости к ударному току примерно с 25 до 50 кА при одновременной высокой надежности зажигания и оптимальной характеристике охлаждения газа.

Представленная на фиг.2 винтовая конструкция, состоящая из опорного кольца 12, продувочного электрода 3, внутренней чаши 14 и внешней чаши 15, имеет высокую стабильность, а также высокую теплоемкость. За счет охлаждающих каналов, образованных посредством промежуточных камер, далее получается интенсивный контакт горячих газов с предпочтительно металлическими частями винтовой конструкции с последующим оптимизированным охлаждением и одновременным снижением давления газов.

1. Капсулированный, прочный на сжатие, негерметичный, осесимметричный, высокоэффективный искровой промежуток, содержащий два находящихся на расстоянии, лежащих друг напротив друга основных электрода, металлический внешний корпус, по меньшей мере один пусковой электрод, окруженную внешним корпусом газовую или плазменную охлаждающую камеру, а также расположенные предпочтительно на торце электрические соединительные контакты для основных электродов, отличающийся тем, что охлаждающая камера состоит из коаксиальной конструкции из внутренней чаши (14) и внешней чаши (15), причем один из основных электродов выполнен в виде полого цилиндрического продувочного электрода (3) и входит во внутреннюю чашу (14), а на открытой стороне конструкции чаш предусмотрено опорное кольцо (12), охватывающее продувочный электрод (3) сбоку, причем опорное кольцо (12) прочно соединено с внешней чашей (15), и внешняя чаша (15) имеет боковые отверстия (16), и между внутренней и внешней чашами (14; 15) предусмотрен по меньшей мере один канал (17) для охлаждения газа, а между внешней стенкой внешней чаши (15) и внутренней стенкой внешнего корпуса (1) находится другой, щелевидный канал (18) для охлаждения газа.

2. Искровой промежуток по п.1, отличающийся тем, что продувочный электрод (3) имеет на своей обращенной к противоположному электроду (2) верхней стороне кольцевой фланец (13), к которому прилегает опорное кольцо (12), имеющее ответный уступ, причем нижняя сторона продувочного электрода (3) закрыта, однако содержит боковые отверстия (19) для выхода газа, и нижняя сторона имеет направляющий выступ (20), который входит в ответную выемку (21) во внутренней чаше (14).

3. Искровой промежуток по п.2, отличающийся тем, что в области нижней стороны продувочного электрода (3), между внутренней чашей (14) и направляющим выступом (20) находится по меньшей мере один канал (22) охлаждения газа, причем этот канал (22) охлаждения газа входит в резьбовое отверстие (23) внутренней чаши (14), которое образует соединительный контакт (24).

4. Искровой промежуток по одному из пп.1-3, отличающийся тем, что каждая чаша (14; 15) коаксиальной конструкции имеет круглый кольцевой штуцер (25; 26), причем круглый кольцевой штуцер (25) внутренней чаши (14) опирается в круглом кольцевом штуцере (26) внешней чаши (15), и в области круглого кольцевого штуцера (26) внешней чаши (15) внешний корпус (1) прилегает с геометрическим замыканием.

5. Искровой промежуток по одному из пп.1-3, отличающийся тем, что прочное соединение коаксиальной конструкции (14; 15), включая опорное кольцо (12) и продувочный электрод (3), реализовано за счет силового и/или геометрического замыкания, в особенности за счет винтового соединения.

6. Искровой промежуток по одному из пп.1-3, отличающийся тем, что между основными электродами (2; 3) расположена втулка или пластина (4) из газоотдающего материала, причем опорное кольцо (12) охватывает втулку или пластину (4) по меньшей мере частично на стороне внешней окружности.

7. Искровой промежуток по п.6, отличающийся тем, что на обращенной от продувочного электрода (3) стороне втулки или пластины (4) из газоотдающего материала расположена пусковая изоляционная втулка (5), за которой следует пусковая пластина (6) из проводящего материала, а пусковая пластина (6) радиально окружена контактным кольцом.

8. Искровой промежуток по п.7, отличающийся тем, что над пусковой пластиной (6) с контактным кольцом (7) находится изолятор (8) в форме манжеты, который обеспечивает электрическую изоляцию пусковых устройств (6; 7) от внешнего корпуса (1), а также от основного электрода (2).

9. Искровой промежуток по п.8, отличающийся тем, что лежащий напротив продувочного электрода (3) другой основной электрод (2) выполнен в виде пластины (27) с направляющим выступом (28), причем направляющий выступ (28) имеет резьбовое отверстие (29) для контактного соединения, а в центре пластины находится шейка (9) из особо жаростойкого материала.

10. Искровой промежуток по п.9, отличающийся тем, что предусмотрен другой изолятор (11) в форме манжеты, который насажен на направляющий выступ (28) другого основного электрода (2), причем изолятор (11) окружает пластину (27) основного электрода (2) также сбоку.

11. Искровой промежуток по п.10, отличающийся тем, что между пластинчатым основным электродом (2) и изолятором (11) расположено уплотнение (10), в особенности уплотнительное кольцо.

12. Искровой промежуток по одному из пп.7-11, отличающийся тем, что контактное кольцо (7) пускового устройства может быть открыто за счет направленной радиальной сверловки внешнего корпуса (1) с прохождением находящегося за ним изолятора (8).