Молотильное устройство

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственному машиностроению. Молотильное устройство содержит молотильную камеру и загрузочное и выгрузное устройства. Молотильную камеру образуют воронкообразные поверхности наружного и перфорированного внутреннего тел вращения. Внутреннее тело вращения снабжено бичами и колебательным механизмом дебалансного типа. На верхнем конце вертикального приводного вала колебательного механизма расположена спираль подающего шнека. Наружное тело вращения установлено на раме посредством соединенных с его нижней частью и с рамой шарнирами подпружиненных наклонных растяжек. На нижнем конце спирали подающего шнека смонтирован контактирующий с внутренней поверхностью горловины наружного тела вращения ролик. Расстояние от оси внутреннего тела вращения до наиболее удаленной точки ролика превышает половину внутреннего диаметра горловины наружного тела вращения в месте ее контакта с роликом. Каждая растяжка снабжена двумя пружинами встречного действия. При работе ось вращения ролика перемещается по окружности относительно вертикальной оси внутреннего тела вращения. Процесс относительного обкатывания поверхности внутреннего тела вращения поверхностью наружного тела вращения увеличивает пропускную способность молотильного устройства. 2 ил.

Реферат

Изобретение относится к сельхозмашиностроению и может быть использовано в зерноуборочных комбайнах.

Известна конструкция молотильного устройства, содержащего загрузочное и выгрузное устройство и молотильную камеру, образованную поверхностями вогнутого и выпуклого дисков, один из которых приводной и снабжен бичами, а второй неподвижный и выполнен вогнутым, с перфорированной поверхностью (Патент РФ №2056721), которая позволяет выделять из соломы большую часть вымолоченного зерна без использования для этой цели дополнительных устройств.

Недостатком известной конструкции является относительно высокая энергоемкость процесса обмолота, так как бичи вращающегося диска воздействуют на зерна и их связи со стержнем колоса в неизменном направлении, совпадающем с направлением наибольшего сопротивления зерна отрыву от стержня колоса.

Известна конструкция молотильного устройства, выбранная в качестве прототипа, содержащая загрузочное и выгрузное устройство и образованную двумя соосными воронкообразными поверхностями тел вращения молотильную камеру (Патент РФ №2278498). Обе воронкообразные поверхности вращения ориентированы большими диаметрами вниз. При этом поверхность внутреннего тела вращения выполнена перфорированной и оно снабжено вибрационным механизмом, возбуждающим его угловые колебания вокруг общей оси, а наружное тело вращения подпружинено и может перемещаться вдоль указанной оси. За счет этого отделение зерен от стержня колоса происходит посредством их знакопеременного нагружения, что способствует уменьшению энергоемкости процесса.

Недостатком известной конструкции является то, что скорость перемещения обмолачиваемой массы в молотильном пространстве недостаточна, в связи с ее движением в условиях стабильно уменьшающегося зазора между рабочими поверхностями тел вращения. Вследствие этого существенно уменьшается пропускная способность молотильного устройства.

Для устранения отмеченных недостатков предложено молотильное устройство, содержащее загрузочное и выгрузное устройства, а также смонтированное на его раме воронкообразное тело вращения, сориентированное основанием вниз, и размещенное внутри него с зазором перфорированное воронкообразное тело вращения, снабженное бичами и колебательным механизмом дебалансного типа, на верхнем конце вертикального приводного вала которого, соосного с внутренним телом вращения, смонтирована спираль подающего шнека, причем наружное тело вращения смонтировано на раме посредством подпружиненных наклонных растяжек, соединенных с его нижней частью и с рамой шарнирами, а на нижнем конце спирали подающего шнека смонтирован ролик, контактирующий с внутренней поверхностью горловины наружного тела вращения, при этом расстояние от оси внутреннего тела вращения до наиболее удаленной точки ролика превышает половину внутреннего диаметра горловины наружного тела вращения в месте ее контакта с роликом, а каждая из растяжек снабжена двумя пружинами встречного действия.

В предлагаемом изобретении проблема увеличения скорости движения массы, при сохранении эффективности выделения зерна из колосьев, решена за счет прецессии оси наружного тела вращения. Прецессия указанной оси - то есть перемещение по кругу вертикальной плоскости, содержащей угол ее наклона, - осуществляется путем контакта с внутренней стороной горловины воронкообразной поверхности ролика, закрепленного на спирали вертикального подающего шнека, чему способствует крепление воронкообразной поверхности к раме посредством подпружиненных наклонных растяжек. В связи с этим, наряду со знакопеременным воздействием на массу, происходит периодическое изменение зазоров между рабочими поверхностями, что и решает проблему ускорения движения массы в молотильном пространстве.

Таким образом, именно совокупность признаков изобретения, отличающих его от прототипа, обеспечивает достижение технического результата: увеличение скорости движения массы в молотильном пространстве без уменьшения эффективности процесса обмолота. Следовательно, отличительные признаки изобретения по сравнению с прототипом соответствуют критерию «существенные отличия». Поскольку в других технических решениях совокупность отличительных признаков изобретения не обнаружена, то оно соответствует критерию «новизна».

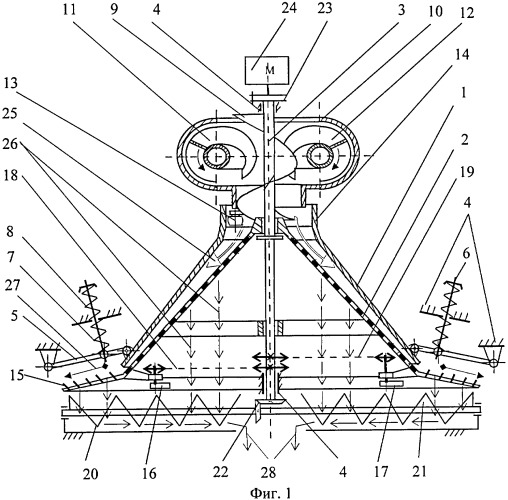

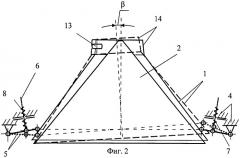

Изобретение поясняется чертежами, где на фиг.1 изображена принципиальная схема устройства, а на фиг.2 показан процесс прецессии оси воронкообразной поверхности наружного тела вращения.

Молотильное устройство содержит два тела вращения 1 и 2, воронкообразные поверхности которых сориентированы большими диаметрами вниз, в результате чего они образуют молотильную камеру с уменьшающимся сверху вниз зазором. При этом тело вращения 2 смонтировано с возможностью поворота относительно оси контрприводного вала 3, снабжено бичами (не показаны) и перфорированной поверхностью. Тело вращения 1 смонтировано на раме 4 молотильного устройства посредством наклонных растяжек 5, снабженных на концах шарнирами. Растяжки 5 дополнительно связаны с рамой 4 штангами 6 и встречно направленными пружинами 7 и 8. Усилие предварительной деформации пружин 7 и 8 должно быть подобрано так, чтобы при отсутствии дополнительного воздействия обеспечивался стабильный зазор по всей окружности молотильного пространства, а тела вращения были соосными (фиг.1). В верхней части вала 3 смонтирован вертикальный шнек 9, образующий вместе с размещенными в корпусе 10 шнеками 11 и 12 загрузочное устройство. В нижней части спирального витка шнека 9 смонтирован ролик 13, контактирующий с внутренней поверхностью горловины 14 тела вращения 1. При этом расстояние от точки контакта ролика 13 с горловиной 14 до оси вала 3 превышает половину внутреннего диаметра горловины 14, вследствие чего ось наружного тела вращения 1 в исходном положении оказывается отклоненной от оси тела вращения 2 на угол β (фиг.2). Диаметр нижней части 15 тела вращения 2 превышает максимальный диаметр накрывающего его тела вращения 1 и его поверхность имеет в этой зоне меньший угол наклона к горизонту, чем в пределах молотильной камеры. Внутри тела вращения 2 смонтирован вибрационный механизм. Он включает не менее одной пары дебалансов 16 и 17, связанных передачами 18 и 19 с контрприводным валом 3 и вращающихся синхронно в одну сторону. Под телом вращения 2 смонтировано выгрузное устройство, представляющее собой шнеки 20 и 21 со встречной навивкой витков, соединенные посредством привода 22, контрприводного вала 3 и муфты 23 с источником крутящего момента 24 (например - гидромотором).

Молотильное устройство работает следующим образом. От адаптера (не показан) хлебная масса 25 подается к загрузочному устройству. Шнеки 11 и 12 последнего формируют поток, а шнек 9 направляет его вниз, в молотильную камеру. Синхронно вращающиеся в одну сторону (посредством гидромотора 24, муфты 23, вала 3 и передач 18 и 19) дебалансы 16 и 17 периодически создают знакопеременные импульсы центробежных сил, стремящиеся повернуть тело вращения 2 относительно вала 3, вызывая его угловые колебания относительно оси указанного вала. Бичи и другие выступающие элементы тела вращения 2 во взаимодействии с поверхностью тела вращения 1 воздействуют на зерна, нагружая их связи со стержнями колосьев знакопеременными нагрузками в преимущественно перпендикулярных к нему направлениях. Вращающийся вместе со шнеком 9 ролик 13 посредством контакта с внутренней поверхностью горловины 14 отклоняет ось тела вращения 1 от вертикального положения на угол β (показано пунктиром на фиг.2). При этом положение в пространстве вертикальной плоскости, содержащей угол β, изменяется синхронно с перемещением ролика 13. В связи с этим растяжки 5 поворачиваются в соответствующих шарнирах (крайние положения показаны на фиг.2 пунктиром), а пружины 7 и 8 поочередно сжимаются, позволяя штангам 6 перемещаться в отверстиях рамы 4. Таким образом, совершается прецессия оси тела вращения 1, и оно обкатывается (в относительном движении) по телу вращения 2, обеспечивая постоянное изменения зазора в разных секторах молотильной камеры. Совместное действие силы тяжести, угловых колебаний и обкатывания тела вращения 1 вызывает перемещение хлебной массы вниз по уклону в сторону уменьшающегося зазора молотильной камеры. В связи с этим интенсивность взаимодействия ее поверхностей с колосьями возрастает и в результате многократного знакопеременного воздействия происходит отрыв зерен от стержня колоса. Часть из них сквозь отверстия перфорированной поверхности тела вращения 2 просыпается сразу внутрь (по стрелкам 26), на шнеки 20 и 21 выгрузного устройства. Окончательное выделение зерна из соломы происходит на нижней части 15 колеблющегося тела вращения 2. В связи с уменьшением угла наклона его поверхности и увеличением амплитуды колебаний процесс сепарации в этой зоне достигает наибольшей интенсивности. Солома сходит с поверхности (по стрелке 27), а зерно вместе с половой просыпается на выгрузное устройство и подается на окончательную очистку (по стрелке 28). За счет того, что тело вращения 1 подпружинено и имеет возможность не только обкатываться по телу вращения 2, но и перемещаться относительно него в вертикальном направлении, происходит адаптация молотильного устройства к изменению подачи хлебной массы.

Обкатывание тела вращения 1 вследствие прецессии его оси по поверхности тела вращения 2 существенно увеличивает скорость движения хлебной массы и увеличивает пропускную способность молотильного устройства.

Молотильное устройство, содержащее загрузочное и выгрузное устройства, а также смонтированное на его раме воронкообразное тело вращения, сориентированное основанием вниз, и размещенное внутри него с зазором перфорированное воронкообразное тело вращения, снабженное бичами и колебательным механизмом дебалансного типа, на верхнем конце вертикального приводного вала которого, соосного с внутренним телом вращения, смонтирована спираль подающего шнека, отличающееся тем, что наружное тело вращения смонтировано на раме посредством подпружиненных наклонных растяжек, соединенных с его нижней частью и с рамой шарнирами, а на нижнем конце спирали подающего шнека смонтирован ролик, контактирующий с внутренней поверхностью горловины наружного тела вращения, при этом расстояние от оси внутреннего тела вращения до наиболее удаленной точки ролика превышает половину внутреннего диаметра горловины наружного тела вращения в месте ее контакта с роликом, а каждая из растяжек снабжена двумя пружинами встречного действия.