Устройство для нагрева жидкости для электробытового аппарата

Иллюстрации

Показать всеУстройство для нагрева жидкости для электробытовых аппаратов содержит основной корпус, сочлененный с дополнительным элементом, закрывающим поверхность основного корпуса с образованием между дополнительным элементом и основным корпусом канала для циркуляции жидкости с двумя крайними частями, образующими соответственно вход для соединения с резервуаром для жидкости и выход для получения горячей жидкости. Дополнительный элемент снабжен резистивным нагревательным элементом, предназначенным для нагрева жидкости, проходящей по каналу. Канал имеет минимальное сечение для прохода жидкости, расположенное на расстоянии от указанного выхода, гораздо более близком от выхода канала, чем от входа. Изобретение обеспечивает уменьшение образования накипи при нагревании жидкости до температур, близких к кипению. 11 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к области электробытовых аппаратов. Оно предназначено в основном для аппаратов бытового назначения, требующих нагрева жидкости до температуры, меньшей температуры перехода в паровую фазу, и, в частности для нагрева воды. Среди таких аппаратов можно назвать электрокофеварки, машины эспрессо, автоматы для продажи горячих напитков, требующие быстрого нагрева воды до температуры, превышающей 60° и меньшей температуры кипения жидкости.

Изобретение касается устройства для нагрева жидкости для электробытового аппарата, содержащего основной корпус, сочлененный с дополнительным элементом, закрывающим поверхность основного корпуса, с образованием между дополнительным элементом и основным корпусом канала для циркуляции жидкости, представляющего собой два края, формирующих соответственно вход, предназначенный для соединения с жидкостным резервуаром, и выход для выдачи нагретой жидкости, при этом указанный дополнительный элемент представляет собой резистивный нагревательный элемент, предназначенный для нагрева проходящей по каналу жидкости.

Для уменьшения времени, необходимого для нагрева заданного количества жидкости до необходимой температуры, изготовители устройств для нагрева жидкости разработали нагревательные устройства различной конструкции для сочленения канала для циркуляции жидкости с резистивным нагревательным элементом.

Из патента FR-A-2855359 известно устройство для нагрева жидкости описанного выше типа, содержащее основной корпус c малой тепловой инерцией, меньшей тепловой инерции алюминия. Это устройство особо предпочтительно благодаря его малой тепловой инерции, так как основной корпус поглощает весьма малое количество тепла, производимого резистивным элементом. Теплоотдача такого нагревательного устройства увеличена при уменьшении тепловых потерь.

При температуре выше 80°С и с требуемым нормальным расходом воды констатируют появление паровых пузырьков в выходной части канала, которые, с течением времени, начинают разрушать пластический материал основного корпуса канала. Таким образом, долговечность аппарата существенно снижается. Поэтому необходимо использовать гораздо более дорогие технические пластмассы. Кроме того, в таком устройстве имеется тенденция к образованию накипи, что ухудшает его энергетические характеристики по мере увеличения количества циклов использования.

В этом контексте настоящее изобретение имеет задачей разработку устройства для нагрева, позволяющего устранить, по меньшей мере, некоторые из указанных недостатков, и имеющего меньшую тенденцию к образованию накипи при нагревании жидкости до температур, близких к кипению.

Указанное устройство отличается тем, что минимальное проходное сечение для жидкости указанного канала находится на расстоянии от указанного выхода канала, значительно меньшем, чем расстояние до входа канала.

Благодаря изобретению между минимальным сечением канала и его входом скорость циркуляции жидкости относительно мала, что обеспечивает ее постепенный нагрев по значительной длине канала (по меньшей мере, равной длине канала). Затем в месте минимального сечения и при постоянном потоке жидкости скорость циркуляции жидкости повышается из-за сужения, связанного с минимальным сечением.

Место сужения, сформированное в канале, выбрано таким, чтобы находиться в горячей зоне канала, то есть вблизи от его выхода. В данной горячей зоне возникают пузырьки пара и образуется накипь. Увеличивая скорость жидкости в горячей зоне канала, повышают этим давление жидкости на горячие стенки канала, что уменьшает количество образующегося пара и/или вызывает более быструю эвакуацию пузырьков пара, которые становятся менее агрессивными к материалу.

Увеличение скорости воды в горячей зоне канала сопровождается уменьшением количества накипи, откладывающейся на стенках канала.

Кроме того, улучшается теплообмен между стенками канала и жидкостью, так как имеются лучшие тепловые условия для взаимодействия жидкость/пар, чем для взаимодействия пар/стенка.

Благодаря изобретению температура, при которой образуется пар в канале, повышена по сравнению с температурой в случае нагревательного устройства, не располагающего минимальным сечением, формирующим сужение канала в горячей зоне. Таким образом, можно повысить мощность нагрева резистивного электрического элемента без образования большего количества пара, чем в известных устройствах. Исходя из этого, скорость нагрева жидкости может быть увеличена без образования зоны отложения накипи.

Предпочтительно, чтобы в устройстве часть канала была выполнена последовательно сужающейся к выходу из канала, при этом эта часть сужения размещается на гораздо более близком расстоянии от выхода из канала, чем от его входа, или между указанным минимальным сечением прохода для жидкости и указанным входом в канал.

Указанная зона последовательного сужения предназначена, с одной стороны, для уменьшения потерь тепла, создаваемого за счет сужения минимального сечения, с другой стороны, для последовательного увеличения внутреннего статического давления в канале и скорости жидкости при ее приближении к минимальному сечению.

Исходя из этого и по причинам, упомянутым выше, температура зоны последовательного сужения может, в среднем, быть повышена без возникновения зоны образования пара.

Предпочтительно, чтобы минимальное сечение части канала с минимально постоянным сечением по всей длине этой части было размещено непосредственно за сужением канала.

В этом варианте по направлению к выходу из канала сечение канала постепенно сужается до достижения минимального значения сужения вдоль части сужения и остается постоянным по всей длине части с минимальным сужением.

Предпочтительно, чтобы нагревательный резистивный элемент был нанесен трафаретной печатью на поверхность дополнительного элемента, противолежащего относительно основного корпуса. Такой вариант выполнения позволяет осуществить оптимальный теплообмен между дополнительным элементом и резистивным элементом, что значительно улучшает рабочие характеристики устройства.

Предпочтительно также, чтобы расстояние, разделяющее указанное минимальное сечение от выхода, составляло, по меньшей мере, одну десятую часть общей длины канала, измеренной между входом и выходом. Такой вариант выполнения позволяет уменьшить давление, оказываемое нагретой жидкостью на стенку канала вблизи выхода, и образует зону, слегка охлаждаемую в связи с близостью расположения выхода наружу устройства. Это расширение сечения канала вблизи выхода выполнено для того, чтобы не создавать зону, способствующую появлению пара вследствие кавитации.

Предпочтительно также, чтобы минимальное сечение было меньше половины максимального прохода жидкости в канале, предпочтительно меньше на четверть этого максимального сечения и предпочтительно меньше на пятую часть этого максимального сечения. При постоянной температуре скорость жидкости в заданном направлении канала обратно пропорциональна сечению канала в этом направлении.

Предпочтительно также, обеспечить регулировку профиля канала для оптимизации кривой подъема температуры жидкости в процессе ее течения по каналу таким образом, чтобы избежать фазы перехода жидкости в пар. При таком регулировании профиля было установлено, что минимальное сечение должно быть, по меньшей мере, равным половине максимального сечения и, предпочтительно, равным пятой части этого максимального сечения, что позволяет получить идеальные условия для возможного вывода частиц накипи, образующихся вдоль канала, в зону непосредственной близости к суженной части.

Предпочтительно также, чтобы расстояние между дополнительным элементом и основным корпусом по всей длине канала оставалось минимальным, или же минимальным в области указанного минимального сечения для прохода жидкости.

Это расстояние между дополнительным элементом и основным корпусом соответствует глубине канала. Чем меньше глубина канала, тем больше жидкость подвержена воздействию давления со стороны дополнительного элемента, обеспечивающему теплообмен в этой области при исключении образования пара.

Предпочтительно также, чтобы дополнительный элемент представлял собой трубу, внутри которой расположен основной корпус, а также, чтобы канал был выполнен геликоидальной формы вокруг основного корпуса и чтобы наиболее близко расположенные одна от другой спирали этого геликоида были размещены вблизи области, в которой расположена область минимального сечения.

Благодаря дополнительному трубчатому элементу и каналу геликоидальной формы тепловые потери уменьшаются из-за концентрической аккумуляции тепла внутрь дополнительного элемента. Сближение спиралей вблизи области, где находится минимальное сечение, является предпочтительным, так как это увеличивает механическую прочность геликоида, имеющего наибольшее сопротивление в горячей зоне (зона, наиболее близкая к выходу, чем ко входу), чем в холодной зоне (зона, наиболее близкая ко входу, чем к выходу). Такое локальное усиление геликоидальной структуры позволяет устройству по изобретению нагревать такую жидкость, как воду, до температуры, превышающей 90°С при рабочем давлении, превышающем один бар (между 2 и 20 барами), при расходе нагретой жидкости порядка 500 мл/мин. Производительность устройства по изобретению превышает классические возможности обычных устройств, используемых для моментального получения напитков.

Предпочтительно также, чтобы основной корпус был плоским и чтобы канал имел форму плоской спирали. Такой вариант выполнения может быть использован для определенных аппаратов, требующих плоских устройств нагрева из-за размеров. В этом варианте выполнения также возможно формирование сечения с минимальным проходом, приближая спирали одна к другой для последовательного уменьшения плоского канала до получения минимального сечения. Вход устройства может находиться в центре спирали, а выход - на периферии и наоборот. Во всех этих случаях делают так, чтобы минимальное сечение было расположено как можно ближе к выходу по сравнению со входом и образовывало, например, зазор на относительном расстоянии между двумя последовательными спиралями и/или образовывало зазор глубиной канала, как было упомянуто ранее.

Предпочтительно также, чтобы канал был образован канавкой, выполненной в упомянутом основном корпусе.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, в числе которых:

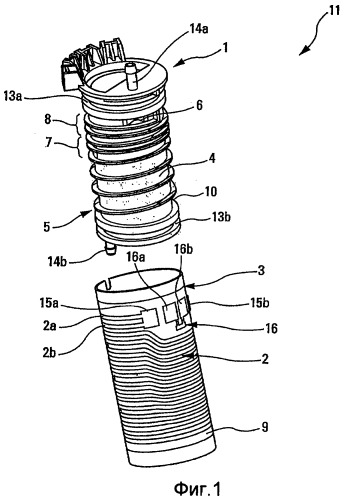

Фиг.1 изображает аксонометрию устройства для нагрева в разобранном виде по изобретению.

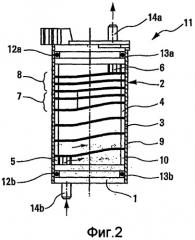

Фиг.2 изображает вид в продольном разрезе устройства для нагрева по фиг.1.

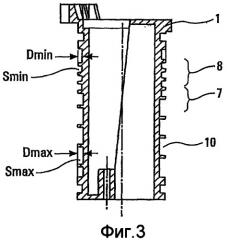

Фиг.3 изображает вид в продольном разрезе только основного корпуса, установленного в устройство по фиг.1 и 2.

Как ранее было сказано, изобретение касается устройства для нагрева жидкости. Это устройство содержит основной корпус 1 цилиндрической формы и дополнительный элемент 3 трубчатой формы, содержащий резистивный нагревательный элемент 2. Основной корпус 1 предназначен по размерам для размещения внутри дополнительного элемента 3, выполненного в виде полого цилиндра. Зона герметизации между основным корпусом и дополнительным элементом образована на каждом конце трубы 3. Эти зоны герметизации видны на фиг.2, где кольцевые уплотнительные прокладки размещены в кольцевых пазах 13а, 13b основного корпуса 1 и опираются на внутреннюю поверхность дополнительного элемента 3.

Канал 4 образован между зонами герметизации и между внутренней поверхностью дополнительного элемента 3 и основным корпусом 1. Этот канал 4 образован пространством между основным корпусом 1 и дополнительным элементом 3 и между входом канала и его выходом. Геликоидальная канавка 10, обвивающая основной корпус 1 по его продольной оси, придает каналу 4 его геликоидальную форму.

С одного конца канавка 10 открывается в первое отверстие, образующее выход 6, сообщающийся с внешней средой первой трубкой 14а.

Другой конец канавки 10 открывается во второе отверстие, образующее вход 5, сообщающийся с внешней средой второй трубкой 14b.

Каждая из трубок 14а и 14b выходят наружу устройства для связи с водопроводными сетями нагревательного аппарата. Обычно вторая трубка 14b связана с резервуаром питания холодной водой, а первая трубка 14а связана с автоматом для раздачи горячей воды, снабженным краном. Течение жидкости может осуществляться либо благодаря гравитации при размещении резервуара над нагревательным устройством, либо принудительной подачей с помощью насоса, размещенного между резервуаром с холодной водой и устройством 11.

Канавка, выполненная в основном корпусе для образования канала 4, имеет глубину и ширину, изменяемые в зависимости от местонахождения в канале 4.

Канал имеет четыре основные последовательно расположенные части по направлению движения жидкости.

Первая часть канала, в которой открывается вход 5, имеет максимальное проходное сечение для жидкости Smax (показанное на фиг.3). Это максимальное сечение является самым большим из всей длины канала 4.

Вторая часть 7 канала следует сразу за первой частью и в ней начинается постепенное сужение сечения для прохода жидкости в канале. Эта вторая часть 7 называется частью сужения.

Третья часть 8 канала следует сразу за второй частью и имеет минимальное сечение для прохода жидкости Smin, где Smin является самым малым сечением для прохода жидкости на всей длине канала.

Четвертое сечение канала следует сразу за третьим сечением и связывает его с выходом с постепенным расширением сечения для прохода жидкости.

Первая часть канала составляет от 35% до 50% этой общей длины.

Вторая часть составляет от 15% до 30% этой общей длины.

Третья часть канала составляет от 15% до 40% этой общей длины.

Четвертая часть составляет от 5% до 20% этой общей длины.

В рассматриваемом случае первая часть составляет 50% общей длины канала, часть 7 сужения примерно 15% этой длины, часть 8 канала с минимальным сечением примерно 25% и четвертая часть примерно 10%.

В этом варианте выполнения минимальное проходное постоянное сечение Smin в 4 раза меньше, чем максимальное сечение Smax, что позволяет в 4 раза увеличить фактор скорости жидкости. Это позволяет избежать возникновения пузырьков в канале и увеличивает теплообмен между жидкостью и дополнительным элементом, который несет резистивный нагревательный элемент 2. Канал предусмотрен для облегчения удаления вредных пузырьков при хорошем теплообмене.

Для обеспечения изменения сечения в канале изменяют глубину канавки и ее ширину. Таким образом, в месте максимального проходного сечения канал имеет ширину примерно 4 мм и глубину Dmax 3 мм, создавая максимальное сечение площадью 12 мм2.

В месте минимального проходного сечения ширина канала составляет 1,5 мм, глубина Dmin примерно 2 мм, создавая минимальное сечение площадью 3 мм2.

Между максимальным и минимальным сечениями ширина и глубина канала изменяется равномерно, непрерывно и постепенно, что уменьшает потери напора.

Как выше было указано, нанесенный трафаретной печатью резистивный нагревательный элемент 2 сформирован на поверхности 9 дополнительного элемента 3, который размещен с зазором относительно основного корпуса 1.

Этот резистивный элемент 2 предназначен для создания непрерывного нагрева, однородно распределенного по всей длине канала 4 для того, чтобы протекающая по каналу жидкость нагревалась на всем его протяжении. Резистивный элемент 2 нагревает строго однородно по всей своей длине.

Резистивный элемент 2 состоит из двух резистивных цепей 2а, 2b, включенных параллельно между двумя клеммами питания 15а, 15b, также нанесенными трафаретной печатью. Эти резистивные цепи проходят геликоидальной спиралью по поверхности 9 дополнительного элемента, а клеммы 15а, 15b служат для обеспечения электрического контакта с металлическими зажимами, выполненными обычно из меди.

Для изготовления этого резистивного элемента на дополнительный элемент наносят трафаретной печатью один или несколько слоев изолирующего материала, затем слой токопроводящей пасты по необходимым дорожкам и один слой для формирования клемм питания 15а, 15b, и, наконец, один или несколько слоев изолирующего материала. Мощность получаемого нагрева может составлять порядка 2000 Вт.

В предпочтительном варианте осуществления изобретения максимально уменьшают толщину дополнительного элемента в форме полого цилиндра для улучшения кондуктивного теплообмена между нагревательным элементом и жидкостью в канале. Для изготовления дополнительного элемента выбирают материал с большим коэффициентом теплопроводности, например 40. Под коэффициентом теплопроводности (Сth) понимают отношение величины коэффициента тепловой проводимости (λ) материала дополнительного элемента к его толщине (е), выраженной в миллиметрах.

Cth = λ/е

Другими словами, дополнительный элемент очень быстро передает посредством кондукции тепловую энергию от резистивного нагревательного элемента к жидкости, так как его толщина весьма мала, порядка от 1 до 3 миллиметров, и так как его конструктивный материал, которыми являются алюминий, медь или нержавеющая сталь, имеет большой коэффициент теплопроводности.

В предпочтительном варианте выполнения основной корпус выполнен из пластического материала или, более общo, из материала, обладающего малой тепловой инерцией Ith, во всяком случае, меньшей, чем у алюминия, составляющей у него 2,30, для того, чтобы накапливать только малую часть тепловой энергии. К материалам, хорошо подходящим для изготовления корпуса 1, относится полиамид (Ith=1,9), полиформальдегид (Ith=2), полипропилен (Ith=1,6), полисульфон (Ith=1,4) или поликарбонат (Ith=1,5).

Благодаря изобретению горячая зона основного корпуса, которая является критической зоной конструкции, выполнена наиболее механически прочной благодаря малой ширине канала и большому количеству ребер, образующих канавки. Следует отметить, что эти ребра могут быть более широкими в горячей зоне вблизи выхода из канала, чем в остальной части устройства. Такая новая форма канала позволяет также обеспечить лучший теплообмен с водой в канале и, таким образом, заметное охлаждение основного корпуса в наиболее горячей зоне.

Исходя из этого основной корпус, который обычно выполнен из пищевого сульфида полифенилена, который является механически прочным, но дорогим, может быть выполнен также из литого полиамида, механическая прочность которого меньше, но стоимость его также является меньшей.

Хорошо также использовать датчик температуры 16, такой как резистор с отрицательным температурным коэффициентом, показанный на фиг.1, размещенный на поверхности 9 дополнительного элемента и включенный в электрическую цепь двух клемм 16а, 16b. Эта электрическая цепь отслеживает электропитание резистивных дорожек, поэтому температура дополнительного элемента поддерживается заданной в процессе циркуляции воды.

В еще одном варианте выполнения можно создать легкоплавкую зону в резистивном элементе на поверхности дополнительного элемента. Так, при перегреве резистивного элемента легкоплавкая зона плавится, прекращая питание резистивного элемента и останавливая нагрев.

Обычно пользователь включает устройство нагрева с помощью привода, который запускает циркуляцию жидкости в канале и нагрев резистивного элемента. Благодаря изобретению крутизна характеристики повышения температуры внутри канала составляет примерно 30°С в секунду против 5°С в секунду в некоторых известных устройствах. Таким образом, предварительный нагрев происходит очень быстро и жидкость, нагретая от 80 до 99°C, может быть стабильно получена в течение нескольких секунд. Благодаря устройству по изобретению можно также стабильно получать влажный сухой пар, регулируя расход жидкости и мощность нагрева.

1. Устройство (11) для нагрева жидкости для электробытовых аппаратов, содержащее основной корпус (1) и дополнительный элемент (3), размещенный напротив основного корпуса (1), канал (4) для циркуляции жидкости, образованный между дополнительным элементом (3) и основным корпусом (1), при этом указанный канал имеет две крайних части, образующих соответственно вход (5), предназначенный для соединения с резервуаром для жидкости, и выход (6), предназначенный для вывода нагретой жидкости, причем дополнительный элемент (3) снабжен резистивным нагревательным элементом (2) для нагрева проходящей по каналу (4) жидкости, отличающееся тем, что указанный канал (4) имеет сечение, ограниченное по глубине основным корпусом (1) и дополнительным элементом (3), а по ширине - по меньшей мере одним ребром, простирающимся от основного корпуса (1) к дополнительному элементу (3), причем канал имеет минимальное сечение (Smin) для прохода жидкости, находящееся на расстоянии от указанного выхода (6), гораздо более близком от выхода (6), чем от входа (5).

2. Устройство по п.1, отличающееся тем, что оно содержит суженную часть канала, размещенную в непосредственной близости от выхода (6) канала по сравнению со входом (5), между указанным минимальным сечением (Smin) и указанным входом (5) канала.

3. Устройство по п.2, отличающееся тем, что суженная часть канала (7) выполнена постепенно сужающейся в направлении выхода (6) из канала, при этом такая суженная часть названа частью сужения (7).

4. Устройство по п.3, отличающееся тем, что минимальное сечение (Smin) находится в части (8) канала с постоянным минимальным сечением по всей ее длине, при этом эта часть (8) канала с минимальным постоянным сечением следует непосредственно за упомянутой частью (7) сужения.

5. Устройство по одному из пп.1-4, отличающееся тем, что резистивный нагревательный элемент (2) нанесен трафаретной печатью на поверхность (9) дополнительного элемента (3), противолежащего основному корпусу (1).

6. Устройство по п.1, отличающееся тем, что расстояние, разделяющее указанное минимальное сечение канала от выхода, составляет, по меньшей мере, одну десятую часть общей длины канала, измеренной между его входом (5) и его выходом (6).

7. Устройство по п.1, отличающееся тем, что минимальное сечение (Smin) меньше половины максимального сечения (Smax) для прохода жидкости в канале, предпочтительно меньше четверти этого максимального прохода (Smax) и предпочтительно меньше одной пятой части этого максимального сечения (Smax).

8. Устройство по п.1, отличающееся тем, что зазор, существующий между дополнительным элементом (3) и основным корпусом (1) по всей длине канала, минимален в месте минимального сечения (Smin) для прохода жидкости.

9. Устройство по п.1, отличающееся тем, что указанный дополнительный элемент (3) выполнен в виде трубы, внутри которой размещен основной корпус (1), а также тем, что указанный канал (4) выполнен геликоидальной формы вокруг основного корпуса (1).

10. Устройство по п.9, отличающееся тем, что спирали указанного геликоида наиболее сближены между собой вблизи месторасположения указанного минимального сечения (Smin).

11. Устройство по п.1, отличающееся тем, что основной корпус (1) выполнен плоским, а канал выполнен в виде плоской спирали.

12. Устройство по п.1, отличающееся тем, что канал (4) выполнен в виде канавки (10) в указанном основном корпусе (1).