Способ смешения сыпучих материалов

Иллюстрации

Показать всеИзобретение относится к переработке сыпучих материалов и может быть использовано в химической, торфоугольной, строительной и ряде других отраслей промышленности. Способ включает дозирование исходных компонентов, послойную поочередную укладку компонентов между стенками эластичной цилиндрической емкости и вертикальной перегородки в периферийную часть цилиндрической емкости горизонтальными кольцевыми слоями, обжатие емкости в радиальном направлении с двух противоположных сторон с одновременным ее вращением и выгрузку готовой смеси. Технический результат состоит в упрощении технологии смешивания, повышении однородности получаемой смеси и сокращении времени смешивания за счет сочетания систематического смешивания, конвективного воздействия на смесь (перетасовки слоев) с последующим сдвиговым воздействием, а также исключения из области смешивания застойной зоны. 2 ил.

Реферат

Изобретение относится к переработке сыпучих материалов и может быть использовано в химической, торфоугольной, строительной и ряде других отраслей промышленности для приготовления смесей с резко различающимися физико-механическими свойствами компонентов.

Известен способ смешения сыпучих материалов (а.с. СССР №1197713, опубл. 15.12.85, бюл. №46, МПК В01F 3/18), включающий дозирование исходных компонентов, послойную поочередную их укладку между стенками эластичной цилиндрической емкости и вертикальными перегородками, извлечение перегородок из емкости и вращение ее с одновременным обжатием в радиальном направлении с двух противоположных сторон, выгрузку готовой смеси.

К недостаткам данного способа относятся невысокая однородность получаемой смеси из-за малой поверхности контакта фаз, а также сложность установки вертикальных перегородок и процесса загрузки компонентов. Кроме того, однородность смеси, получаемой этим способом, снижается из-за неравномерности воздействия на нее в радиальном направлении. Слои, расположенные в центре емкости, практически не подвержены воздействию.

Наиболее близким к предлагаемому техническому решению является способ смешения сыпучих материалов (Пат. Россия №2329095, опубл. 20.07.2008, бюл. №20, МПК В01F 3/18), включающий дозирование исходных компонентов, послойную поочередную укладку компонентов между стенками эластичной цилиндрической емкости и вертикальной перегородки, обжатие емкости в радиальном направлении с двух противоположных сторон с одновременным ее вращением и выгрузку готовой смеси.

Перегородка изготовлена в виде вертикальных спиральных лент. Между ними послойно распределяются смешиваемые компоненты, что приводит к увеличению поверхности контакта фаз и росту однородности получаемой смеси.

Однородность смеси, получаемой этим способом, как и в предыдущем способе, снижается из-за незначительного воздействия на слои, расположенные в центре емкости. Кроме того, процесс может быть достаточно длительным вследствие отсутствия конвективного воздействия на слои смеси, распложенные в емкости вертикально.

Задачей данного изобретения является повышение качества смеси, скорости процесса и упрощение технологии смешивания.

Для решения поставленной задачи предлагается способ смешения сыпучих материалов, включающий дозирование исходных компонентов, послойную поочередную укладку компонентов между стенками эластичной цилиндрической емкости и вертикальной перегородки в периферийную часть цилиндрической емкости горизонтальными кольцевыми слоями, обжатие емкости в радиальном направлении с двух противоположных сторон с одновременным ее вращением и выгрузку готовой смеси.

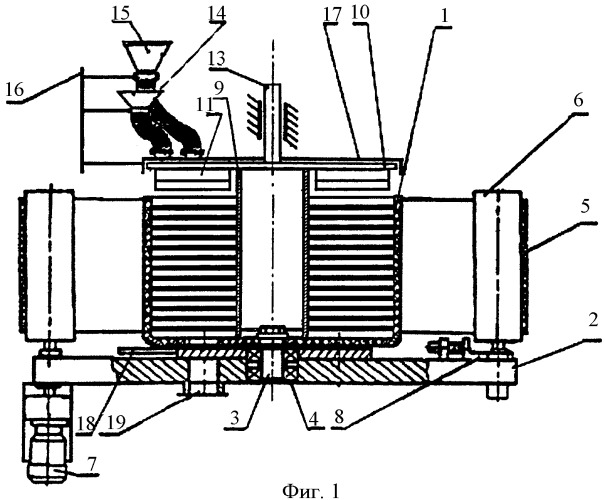

На фиг.1 показан общий вид устройства для осуществления предлагаемого способа смешения сыпучих материалов, после загрузки компонентов в эластичную емкость.

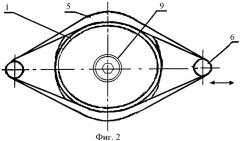

На фиг.2 дан вид устройства сверху, на котором показаны только эластичная камера с компонентами при деформации камеры рабочей лентой.

Устройство для осуществления способа смешения сыпучих материалов (фиг.1, фиг.2) содержит эластичную цилиндрическую емкость 1, размещенную на основании 2 посредством оси 3, установленной в подшипниковом узле 4. Емкость 1 охватывается транспортерной лентой 5, огибающей ролики 6, также установленные с возможностью вращения на основании 2. Один из роликов соединен с приводом 7, а другой - с натяжным устройством 8. Внутри емкости 1 размещена вертикальная цилиндрическая перегородка 9, жестко связанная с диском 10, несущим распределительные бункеры 11, 12. Диск 10 также связан с валом 13, соединенным с приводом вращения (не показан). Устройство содержит также бункеры загрузки компонентов 14 и 15, установленные на неподвижной стойке 16 и сообщенные гофрированными эластичными патрубками с емкостью 1 через отверстия в крышке 17 и диске 10.

Между емкостью 1 и основанием 2 установлена заслонка 18, под которой находится патрубок разгрузки смеси 19.

Компоненты, загружаемые через патрубки 14 и 15, движутся по гофрированным эластичным патрубкам. При включении привода вращение передается на вал 13 и диск 10 с бункерами 11, 12. Оси отверстий в крышке, соединенные эластичными патрубками с бункерами 14, 15, и ответные отверстия в бункерах 11, 12 находятся на одинаковом расстоянии от оси 3 (вращения). Поэтому при совпадении отверстий в диске 10 и крышке 17 компоненты поступают в распределительные бункеры 11, 12 соответственно (если смесь является двухкомпонентной или условно двухкомпонентной). Через щелевые отверстия бункеров 11, 12 поочередно укладываются между стенками эластичной цилиндрической емкости 1 и вертикальной перегородки 9 горизонтальными кольцевыми слоями.

Распределение слоев компонентов показано на фиг.1. Затем с помощью натяжного устройства 8 изменяется расстояние между осями валков 6 и обеспечивается необходимая деформация эластичной емкости 1. Окончательное смешивание компонентов происходит при вращении емкости 1 от привода 7. При этом осуществляется радиальное воздействие на компоненты лентами 5. Выгрузка смеси происходит через патрубок разгрузки 19 при открытой заслонке 18, то есть когда совпадают отверстия в камере 1 и заслонке 18 с патрубком 19.

Предлагаемый способ позволяет повысить однородность получаемой смеси, сократить время смешивания за счет сочетания систематического смешивания, обеспечивающего значительное повышение поверхности контакта перерабатываемых фаз, с конвективным воздействием, при котором происходит порционное перемещение (перетасовка) горизонтальных кольцевых слоев и радиальная деформация с силовым (сдвиговым) воздействием на смесь. Увеличение поверхности контакта перерабатываемых компонентов достигается тем, что они сначала распределяются горизонтальными кольцевыми слоями по всей высоте эластичной емкости. Затем эластичная емкость подвергается обжатию в радиальном направлении с двух противоположных сторон.

Поскольку укладка компонентов осуществляется только в периферийную часть цилиндрической емкости между ее стенками и стенками вертикальной перегородки, то компоненты оказываются в области активного воздействия на них рабочих органов (ленты 5). То есть из области смешивания оказывается исключенной центральная застойная зона. Это также позволяет повысить однородность получаемой смеси.

Способ также позволяет упростить технологию смешивания, поскольку не требует использования перегородок сложной формы или нескольких перегородок, а также операций их установки и последующего извлечения из емкости.

Пример

Приготовление двухкомпонентной смеси в устройстве с эластичной емкостью диаметром 600 мм и высотой 420 мм. Число распределительных бункеров - 4. Диаметр вертикальной цилиндрической перегородки 150 мм.

Угловая скорость вращения перегородки с бункерами ω=π рад/с (30 об/мин). Угловая скорость вращения эластичной емкости ω=π рад/с (30 об/мин). Свойства частиц первого компонента: насыпная плотность - 419 кг/м3 (гранулированный силикагель), средний диаметр частиц - 2,75 мм. Свойства частиц второго компонента: насыпная плотность - 1500 кг/м3 (речной песок), средний диаметр частиц - 1,25 мм. Объем загрузки Q=18000 см3. Объем загрузки компонентов Q1=6000 см3, Q2=12000 см3.

Коэффициент неоднородности смеси, полученной после 15 оборотов эластичной емкости, составляет 5%. При диаметре вертикальной цилиндрической перегородки 50 мм и сохранении других условий опыта коэффициент неоднородности смеси составляет 9%.

Способ смешения сыпучих материалов, включающий дозирование исходных компонентов, послойную поочередную укладку компонентов между стенками эластичной цилиндрической емкости и вертикальной перегородки, обжатие емкости в радиальном направлении с двух противоположных сторон с одновременным ее вращением и выгрузку готовой смеси, отличающийся тем, что укладку компонентов осуществляют в ограниченную перегородкой периферийную часть цилиндрической емкости горизонтальными кольцевыми слоями.