Установка для нанесения порошка на полотно материала

Иллюстрации

Показать всеИзобретение относится к области установок для нанесения порошков (блесток, абразивных или антифрикционных частиц) на поверхность полотна различных материалов: обоев, бумаги, тканей, нетканых материалов и др. Установка для нанесения порошка на полотно материала содержит расположенный на опорах вращения дозирующий вал с цилиндрической рабочей поверхностью и установленный над этим валом с горизонтальным смещением по отношению к вертикальной оси его поперечного сечения питающий бункер, содержащий уплотнительное устройство, расположенное на выходе дозирующего вала из зоны контакта с бункером и включающее контактирующую с дозирующим валом одной из кромок упругую пластину, расположенную по касательной к находящемуся внутри бункера участку контура поперечного сечения дозирующего вала. Контур контактирующей с рабочей поверхностью дозирующего вала кромки упругой пластины выполнен зубчатым с равномерным по длине этой кромки шагом зубьев, равным 10-20 мм. Высота зубьев равна 0,5-0,8 шага, расстояния между зубьями равны высоте заубьев. Установка является более надежной и производительной. Кроме того, она позволяет повысить качество и снизить себестоимость конечного продукта за счет упрощения технологии ее производства. Расширены также функциональные возможности установки, заключающиеся в придании ей способности нанесения порошка на полотно материала продольными полосами, различающимися толщиной покрытия, либо продольными полосами, разделенными свободными от порошка промежутками. 8 з.п. ф-лы, 17 ил.

Реферат

Изобретение относится к области установок для нанесения порошков (например, декоративных блесток, абразивных или антифрикционных частиц, таких как корунд, графит, фторопласт) на поверхность полотна различных материалов: бумаги, тканей, нетканых материалов (флизелин, кожа и ее заменители) и др. Наиболее широкой сферой для его применения является производство обоев.

Известны устройства для нанесения на изделия покрытий из порошкообразного материала распылением, описанные в патентах RU 2072901 (опубликован 10.02.197 г.), кл. В05В 15/12, и RU 2072902 (опубликован 10.02.1997 г.), кл. B05В 15/12. Однако эти устройства не позволяют наносить порошок на непрерывное полотно материала (далее «полотно»).

Известны также установки для нанесения порошка на полотно, описанные в патентах RU 2074918 (опубликован 10.03.1997 г.), кл. D06N 5/00, В05С 9/04; СН 691350, СН 691351, СН 691352 (опубликованы 13.07.2001 г.), кл. В05С 19/00; ЕР 0820878 (опубликован 13.03.2002 г.), кл. В44С 1/17; ЕР 0891881 (опубликован 11.06.2003 г.), кл. В44С 1/17; RU по заявке №2006128281/12 (030721) от 04.08.2006 г., кл. В05С 19/04.

Перечисленные установки предполагают прохождение через них по опорным валикам полотна, на поверхность которого различными способами наносится слой порошка, поступающего из загрузочного (питающего) бункера. В этих установках предусмотрены устройства, обеспечивающие:

1) равномерную подачу порошка из бункера и его распределение по ширине полотна;

2) регулирование количества (толщины слоя) наносимого порошка;

3) удаление излишнего порошка с поверхности полотна и сбор порошка, попавшего за пределы ширины полотна.

В установке согласно патенту RU 2074918 подача и распределение порошка осуществляется его неконтролируемым самовысыпанием через выпускной зазор в задней стенке бункера, толщина слоя порошка регулируется изменением выпускного зазора, а удаление и сбор порошка производится системой для отсасывания выпадающей пыли.

Существенными недостатками этой установки являются невозможность (вследствие подачи неконтролируемым высыпанием) точного дозирования количества наносимого порошка и обеспечения равномерности толщины покрытия по длине и ширине полотна. По этим причинам данная установка имеет ограниченную сферу применения и неприемлема для производства высокоэстетичной продукции, какой являются, например, обои, требующей строго контролируемого наноса порошка как по количеству, так и по равномерности его распределения по полотну.

В известных установках согласно патентам СН 691350, СН 691351 и СН 691352 подача порошка на полотно осуществляется из питающего бункера вращающимся дозирующим валом, имеющим игольчатую поверхность, причем бункер снабжен уплотнительными устройствами (ракелями), установленными на входе и на выходе дозирующего вала в (из) зону (зоны) контакта с бункером. В этих установках равномерность распределения порошка по длине и ширине полотна обеспечивают ракель и виброщетка, установленные на выходе дозирующего вала из зоны контакта с бункером, а также привод вращения дозирующего вала, задающий ему постоянную частоту вращения, синхронизированную со скоростью движения полотна. Толщина слоя наносимого порошка регулируется высотой и частотой расположения иголок на поверхности дозирующего вала, глубиной проникновения виброщетки между иголками дозирующего вала и частотой вращения этого вала. Удаление и сбор порошка в рассматриваемых патентах не отражены (фирма-держатель этих патентов предусматривает выполнение этих функций отдельным устройством, описанным в патенте US 6261366 от 17.07.2001 г.).

Недостатками вышеназванных установок согласно патентам Швейцарии являются:

- повышенное время простоя установок, обусловленное необходимостью периодической очистки дозирующего вала, виброщетки и питающего бункера от прилипших к ним, спрессованных в слой толщиной до нескольких миллиметров частиц порошка;

- возможность попадания на полотно укрупненных спрессованных частиц порошка;

- увеличенный расход порошка вследствие попадания его не только на полотно, но и в окружающее воздушное пространство;

- загрязнение рабочей зоны установок и их деталей частицами порошка, пролетающими мимо полотна.

В известных установках согласно патентам ЕР 0820878 и ЕР 0891881 порошок наносится на полотно воздушным потоком, содержащим взвешенные в нем частицы порошка. Количество наносимого порошка при этом регулируется концентрацией его в воздушном потоке и скоростью движения полотна. Равномерность наноса обеспечивается постоянством концентрации порошка в воздушном потоке и скорости движения полотна.

Отрицательными моментами в конструкции и при работе этих установок являются:

- сложность обеспечения равномерности концентрации порошка в воздушном потоке (и, как следствие, равномерности наноса порошка на полотно) при ширине полотна, превышающей 200…300 мм;

- значительное запыление порошком воздушного пространства, окружающего рабочую зону, засорение порошком деталей и узлов установки и повышенный расход порошка на единицу продукции.

В известной установке согласно патенту RU по заявке №2006128281/12(030721) подача порошка из бункера выполняется вращающимся дозирующим валом, имеющим гладкую поверхность с углублениями, равномерно расположенными по этой поверхности, и контактирующим с бункером через уплотнительные устройства, расположенные на входе и выходе вала в (из) зону (зоны) контакта с бункером, а также на боковых стенках бункера.

Равномерность подачи порошка и его распределения по поверхности полотна в этой установке обеспечиваются постоянством частоты вращения дозирующего вала, согласованной со скоростью движения полотна, уплотнительным устройством, расположенным на выходе дозирующего вала из зоны контакта с бункером, полностью очищающим гладкие участки поверхности вала и оставляющим порошок только в углублениях, выполненных на этой поверхности, а также вращающейся чистящей щеткой, установленной со стороны выхода дозирующего вала из зоны контакта в бункером и создающей турбулентный воздушный поток, извлекающий порошок из углублений вала, равномерно насыщенный этим порошком и направленный в сторону поверхности полотна.

Регулирование толщины слоя порошка осуществляется изменением частоты вращения дозирующего вала, а также суммарного объема углублений, выполненных на его поверхности.

Удаление и сбор порошка выполняются устройствами его отсоса, установленными на выходе полотна из установки и в корпусе самой установки.

Из всех вышеописанных установок последняя является наиболее совершенной, так как она проста по принципу работы и конструктивному исполнению, технологична в изготовлении, надежна в работе, удобна в обслуживании и в наименьшей степени загрязняет окружающую среду порошком благодаря встроенной внутрь установки системе отсоса порошка.

Однако и эта установка обладает двумя существенными недостатками:

- она имеет недостаточно широкий диапазон регулирования количества (толщины слоя) наносимого порошка;

- с ее помощью невозможно наносить на полотно слои порошка, толщины которых регулируемо изменялись бы по ширине полотна.

Ближайшим аналогом предлагаемого изобретения по технической сущности и достигаемому результату является установка для нанесения порошка материала, содержащая расположенный на опорах вращения дозирующий вал с цилиндрической рабочей поверхностью и установленный над этим валом с горизонтальным смещением по отношению к вертикальной оси его поперечного сечения питающий бункер, содержащий уплотнительное устройство, расположенное на выходе дозирующего вала из зоны контакта с бункером и включающее контактирующую с дозирующим валом одной из кромок упругую пластину, расположенную по касательной к находящемуся внутри бункера участку контура поперечного сечения дозирующего вала (см. патент RU по заявке №2006128281/12(030721)).

Эта известная установка содержит питающий бункер и контактирующий с его нижней частью через уплотнительные устройства дозирующий вал с рабочей поверхностью в форме кругового цилиндра, установленный на опорах вращения и снабженный приводом вращения. Питающий бункер установлен по отношению к вертикальной оси поперечного сечения дозирующего вала с горизонтальным смещением в сторону, противоположную направлению вращения дозирующего вала, и содержит уплотнительное устройство, которое расположено на выходе дозирующего вала из зоны контакта с бункером. Это уплотнительное устройство содержит упругую пластину, которая одной из кромок неподвижно закреплена к бункеру, а второй, консольной, кромкой (назовем ее рабочей кромкой) контактирует с рабочей поверхностью дозирующего вала. При этом плоскость пластины расположена по касательной к находящемуся внутри бункера участку контура поперечного сечения дозирующего вала. В состав данного уплотнительного устройства входит также механизм для прижатия контактирующей с дозирующим валом кромки упругой пластины к рабочей поверхности этого вала. Механизм выполнен в виде винтовой пары, винт которой установлен с возможностью вращения вокруг оси резьбы на наружной поверхности бункера, а гайка закреплена на подвижной в вертикальном направлении пластине, размещенной внутри бункера и контактирующей с упругой пластиной нижней скругленной контактной поверхностью. Контакт пластин осуществляется благодаря скруглению в нижней части подвижной пластины винтового механизма по горизонтальной прямой линии, располагающейся рядом (на расстоянии около 5 мм) с рабочей кромкой упругой пластины, контактирующей с дозирующим валом, параллельно этой кромке.

На рабочей поверхности дозирующего вала выполнены углубления, равномерно расположенные по этой поверхности, в виде винтовых канавок правой и левой нарезки, имеющих одинаковый шаг резьбы.

Установка также содержит чистящую щетку в виде цилиндрического валика, установленного на опорах вращения, снабженного приводом вращения и имеющего ворсистую (например, из меха) рабочую поверхность. Чистящая щетка расположена по отношению к дозирующему валу со стороны его выхода из зоны контакта с питающим бункером и установлена так, что между рабочими поверхностями щетки и вала обеспечен регулируемый воздушный зазор. При этом щетка имеет частоту вращения, превышающую частоту вращения дозирующего вала в 5…10 (возможно, и более) раз.

Полотно, на которое наносится порошок, расположено ниже дозирующего вала горизонтально либо под углом к горизонту и поддерживается направляющими валиками. Оно приводится в движение отдельным приводом, синхронизированным по скорости со скоростью вращения дозирующего вала.

Работа описанной установки-прототипа происходит следующим образом. Наносимым на полотно порошком заполняют питающий бункер. Включением электродвигателей приводов дозирующего вала, чистящей щетки и движения полотна установка приводится в технологический режим работы. При этом вращающийся дозирующий вал своими углублениями, выполненными на рабочей поверхности, захватывает в зоне контакта с бункером находящийся в нем порошок и перемещает этот порошок в направлении чистящей щетки. После выхода рабочей поверхности дозирующего вала из зоны контакта с бункером порошок располагается только в углублениях этой поверхности благодаря работе упругой пластины уплотнительного устройства, расположенного на выходе дозирующего вала из зоны контакта с бункером. Эта пластина, прижатая посредством винтового механизма консольной частью (рабочей кромкой) к рабочей поверхности дозирующего вала, полностью очищает от порошка гладкие участки этой поверхности, оставляя порошок только в углублениях (винтовых канавках) данной поверхности.

При дальнейшем вращении дозирующего вала его рабочая поверхность с заполненными порошком углублениями попадает в зону взаимодействия с чистящей щеткой. Эта щетка, вращающаяся с частотой, значительно превышающей частоту вращения дозирующего вала, создает турбулентный воздушный поток, направленный в сторону полотна, движущегося ниже дозирующего вала. Этот поток подхватывает частицы порошка, находящиеся в углублениях рабочей поверхности дозирующего вала, тем самым очищает данную поверхность и создает равномерное по плотности насыщения порошком воздушное облако, движущееся в сторону полотна. Попадая на полотно, порошок покрывает его поверхность равномерным по длине и ширине полотна слоем.

При необходимости изменения толщины слоя порошка на полотне производится соответствующая регулировка частоты вращения дозирующего вала.

Перечисленные ранее недостатки данной установки-прототипа выявлены заявителем настоящего изобретения в процессе ее эксплуатации при массовом производстве обоев с декоративным покрытием рисунков блестками (гексагональный порошок глиттер НХК-1, производитель - «Шин хан корпорейшин», Южная Корея). Поэтому рассмотрим данные недостатки с точки зрения проблем, актуальных при производстве обоев.

Первым из недостатков известных установок для нанесения блесток на полотно обоев является то, что заложенные в их конструкцию возможности регулирования количества наносимых блесток (изменением частоты вращения дозирующего вала) в отдельных случаях оказываются недостаточными. Если на один из рисунков требуется нанести предельно малое количество блесток, то при имеющихся на дозирующем валу количестве и вместимости (определяемой площадью поперечного сечения) винтовых канавок это достигается уменьшением до минимума (по тяговой способности электропривода) частоты вращения дозирующего вала. При перенастройке обоепечатной машины (ОПМ) на другой рисунок, требующий значительного (в 120…150 раз большего) наноса блесток, необходимо соответственно в 120…150 раз увеличить частоту вращения дозирующего вала.

Современные электроприводы общего назначения, используемые в рассматриваемых установках и рассчитанные на номинальную мощность, потребляемую установкой, могут обеспечить отношение максимальной частоты вращения электродвигателя к минимальной в пределах 50…80, что явно недостаточно. В этой ситуации для обеспечения возможности увеличения вышеуказанного отношения до требуемых пределов (120…150) могут быть приняты следующие технические решения:

1) применен электропривод с завышенной в 2…3 раза установочной мощностью (в сравнении с номинальной мощностью, потребляемой установкой) со специальной системой управления, обеспечивающей сохранение требуемого крутящего момента, развиваемого электродвигателем, при изменении частоты вращения последнего в указанных широких пределах;

2) изменено передаточное отношение механической передачи от электродвигателя к дозирующему валу с заменой шестерен, шкивов ременной передачи, редуктора либо других элементов;

3) заменен дозирующий вал на другой, имеющий увеличенную вместимость углублений (винтовых канавок) на его рабочей поверхности.

Реализация первого из предложенных выше решений влечет за собой увеличение габаритов электропривода дозирующего вала и необходимость перекомпоновки установки в зоне его размещения. Кроме того, потребуются дополнительные финансовые затраты для приобретения дорогостоящей специальной системы управления электроприводом и более мощного электродвигателя, а также трудозатраты ремонтного персонала для монтажа и наладки нового привода.

Второе и третье из предложенных технических решений также потребуют финансовых затрат на изготовление новых элементов механической передачи и дозирующего вала и трудозатрат на замену этих узлов. Однако данные технические решения не вполне рациональны, поскольку при необходимости выпуска обоев с рисунком, требующим нанесения минимального количества блесток, механическую передачу и дозирующий вал вновь придется заменить. Проведение же операций замены требует значительных (до 4 часов) затрат времени, в течение которого обоепечатная машина вынуждена простаивать.

Вторым недостатком известных установок является невозможность их использования при выпуске обоев с рисунками, предусматривающими нанесение различного количества блесток в различных зонах ширины полотна, т.е. нанесение блесток полосами, различающимися толщиной покрытия блестками, либо полосами, разделенными свободными от блесток промежутками. Как правило, такие рисунки отличаются оригинальностью дизайна и пользуются повышенным покупательским спросом. Поэтому для освоения таких рисунков приходится изыскивать дополнительно технологические возможности обоепечатных машин. Например, из рисунка можно изъять одну из красок и заменить формный цилиндр, наносивший эту краску, другим, наносящим полосы бесцветного связующего, к которому прикрепятся блестки, подаваемые дозирующим валом установки для нанесения блесток по всей ширине полотна обоев. При этом блестки, попавшие на участки полотна, не смоченные связующим, не закрепятся на полотне и будут затем удалены с полотна устройством отсоса. На полотне останутся полосы прикрепленных к связующему блесток.

Такая технология нерациональна по следующим причинам:

- изъятие одной из красок ухудшает эстетическое восприятие и потребительские качества рисунка обоев;

- изготовление специального формного цилиндра для связующего требует значительных финансовых затрат;

- вынужденное покрытие блестками всего полотна обоев (с последующим отсосом бесполезно нанесенных блесток с непокрытых связующим участков полотна) приводит к частым отвлечениям персонала для дозаправки бункера и увеличению объема работ по возврату прошедших через установку и незакрепившихся на полотне блесток (очистка блесток просеиванием с неизбежной потерей части блесток в процессе их рециркуляции).

Все вышеуказанное приводит к значительным экономическим издержкам при производстве обоев. Поэтому модернизация существующих установок для нанесения блесток на полотно обоев с устранением имеющихся недостатков является актуальной технической задачей.

Новыми техническими результатами от использования предлагаемого изобретения являются:

- повышение надежности и производительности установки для нанесения порошка на полотно материала за счет усовершенствования принципа и расширения диапазона регулирования количества (толщины слоя) порошка, наносимого на полотно, при одновременном упрощении конструкции и технического обслуживания установки;

- повышение качества и снижение себестоимости конечного продукта за счет упрощения технологии его производства;

- расширение функциональных возможностей установки, заключающееся в придании ей способности нанесения порошка на полотно материала продольными полосами, различающимися толщиной покрытия, либо продольными полосами, разделенными свободными от порошка промежутками.

Указанные положительные результаты достигаются тем, что в установке для нанесения порошка на полотно материала, содержащей расположенный на опорах вращения дозирующий вал с цилиндрической рабочей поверхностью и установленный над этим валом с горизонтальным смещением по отношению к вертикальной оси его поперечного сечения питающий бункер, содержащий уплотнительное устройство, расположенное на выходе дозирующего вала из зоны контакта с бункером и включающее контактирующую с дозирующим валом одной из кромок упругую пластину, расположенную по касательной к находящемуся внутри бункера участку контура поперечного сечения дозирующего вала, согласно изобретению контур контактирующей с рабочей поверхностью дозирующего вала кромки упругой пластины выполнен зубчатым, с равномерным по длине этой кромки шагом зубьев, равным 10…20 мм, высотой зубьев, равной 0,5…0,8 шага, и расстоянием между зубьями, равным высоте зубьев.

При этом зубья упругой пластины могут быть выполнены в форме равнобедренных трапеций, меньшие основания которых находятся в контакте с дозирующим валом, углы зубьев скруглены радиусами, равными 0,2…0,5 мм, а рабочая поверхность дозирующего вала выполнена из материала, твердость которого выше твердости материала упругой пластины.

Кроме того, упругая пластина может быть закреплена с возможностью перемещения в собственной плоскости перпендикулярно линии контакта этой пластины с дозирующим валом, рабочая поверхность дозирующего вала может быть выполнена гладкой, без углублений, а питающий бункер установлен по отношению к вертикальной оси поперечного сечения дозирующего вала с минимальным горизонтальным смещением, при котором линия контакта упругой пластины с рабочей поверхностью дозирующего вала удалена от указанной вертикальной оси на расстояние, не превышающее высоту зубьев упругой пластины. При этом зубья на контактирующей с рабочей поверхностью дозирующего вала кромке упругой пластины могут быть расположены по всей длине этой кромки группами, различающимися шагом зубьев, либо вдоль этой кромки группами, разделенными участками, лишенными зубьев.

Авторами настоящего изобретения экспериментально установлено, что предлагаемая в нем конструкция уплотнительного устройства, установленного на выходе дозирующего вала из зоны контакта с бункером, в котором упругая пластина имеет зубчатый контур кромки, контактирующей с рабочей поверхностью дозирующего вала, позволяет данному уплотнительному устройству выполнять не только реализованные в установке-прототипе функции герметизации зазора между бункером и дозирующим валом в зоне выхода их из контакта друг с другом и очистки от порошка гладких участков рабочей поверхности дозирующего вала, но и придает уплотнительному устройству два новых качества, заключающихся в возможности дополнительного высокоэффективного регулирования количества порошка, наносимого на поверхность полотна, а также в возможности нанесения порошка на полотно полосами, различающимися толщиной покрытия в различных зонах ширины полотна, либо полосами, разделенными свободными от порошка промежутками. Указанные новые качества позволяют в предлагаемой установке ликвидировать недостатки, свойственные установке-прототипу, и тем самым повысить качество выпускаемой с ее использованием продукции, расширить ассортимент этой продукции, а также усовершенствовать технологию производства и снизить производственные затраты (себестоимость продукции).

Отправным пунктом, позволившим придать установке для нанесения порошка на полотно материала указанные качественно новые свойства, является экспериментально выявленный авторами настоящего изобретения эффект, заключающийся в том, что при наличии на контактирующей с дозирующим валом рабочей кромке упругой пластины зубьев, например, трапецеидальной формы, расположенных вдоль этой кромки с равномерным шагом и имеющих одинаковую высоту, в процессе вращения дозирующего вала на его рабочей поверхности формируются буртики-полосы порошка, расположенные по ширине этой поверхности с равномерным шагом, равным шагу зубьев рабочей кромки упругой пластины, и имеющие одинаковые форму и размеры поперечного сечения. Объем порошка, содержащегося в этих буртиках, дополняет объем порошка, размещенного в углублениях рабочей поверхности дозирующего вала. В результате на поверхность полотна дозирующий вал доставляет из бункера увеличенное (в сравнении с установкой-прототипом, имеющей возможность подачи на полотно только объема порошка, находящегося в углублениях вала) количество порошка.

Дополнительный объем порошка, содержащегося в буртиках, может регулироваться (дозироваться) в широких пределах выбором геометрических параметров (шаг, высота, ширина промежутка между зубьями) зубьев, расположенных на рабочей кромке упругой пластины. Поэтому, например, при достижении дозирующим валом максимальной (по конструктивным возможностям привода) частоты вращения и необходимости при этом еще более увеличить количество наносимого на полотно порошка в установке-прототипе может быть установлена упругая пластина с зубчатым контуром рабочей кромки (взамен пластины с прямолинейной рабочей кромкой), и это даст возможность без изменений других конструктивных параметров установки повысить количество наносимого порошка в 5…10 раз. Обратной заменой упругой пластины установка возвращается в исходное состояние (с возможностью нанесения малого количества порошка).

Экспериментами установлено, что наиболее удобной с точки зрения технологии изготовления и удовлетворяющей всем условиям работы в составе предлагаемой установки для нанесения порошка на полотно материала является форма зубьев рабочей кромки упругой пластины в виде равнобедренных трапеций, расположенных вдоль этой кромки с равномерным шагом, равным 10…20 мм, имеющих высоту, равную 0,5…0,8 шага, и расстояние между зубьями, равное их высоте. Во избежание образования задиров на рабочей поверхности дозирующего вала, углы зубьев упругой пластины целесообразно скруглить радиусом, равным 0,2…0,5 мм, а для исключения появления локальных выработок (круговых канавок) на рабочей поверхности дозирующего вала в местах ее контакта с зубьями упругой пластины эта поверхность должна быть выполнена из материала, твердость которого выше твердости материала упругой пластины.

Дальнейшие эксперименты показали, что при применении в рассматриваемой установке упругих пластин с зубчатой рабочей кромкой имеются дополнительные возможности для точного регулирования толщины слоя порошка, наносимого на полотно, за счет изменения высоты буртиков порошка, формируемых зубьями упругой пластины на рабочей поверхности дозирующего вала при его выходе из зоны контакта с бункером. При неизменных значениях геометрических параметров зубьев упругой пластины (шаг и высота зубьев, расстояние (ширина промежутка) между зубьями) высоту указанных буртиков порошка можно изменять двумя способами:

1) изменением величины упругой деформации изгиба упругой пластины при прижатии ее рабочей кромки к рабочей поверхности дозирующего вала винтовым механизмом;

2) перемещением упругой пластины в ее собственной плоскости перпендикулярно рабочей кромке с приближением (либо удалением) к (от) линии контакта упругой пластины с винтовым механизмом. Для обеспечения возможности такого перемещения упругая пластина должна быть соответствующим образом закреплена в уплотнительном устройстве, расположенном на выходе дозирующего вала из зоны контакта с бункером.

Применение обоих способов приводит к изменению площадей зазоров (проходных сечений), имеющихся между упругой пластиной и рабочей поверхностью дозирующего вала в промежутках между зубьями упругой пластины, в которых формируются буртики порошка на поверхности вала. Следствием этого изменения площадей проходных сечений является изменение высоты буртиков, а значит, и объема (количества) порошка, наносимого на полотно.

При этом первый способ является наиболее предпочтительным, так как реализуется без приостановки процесса нанесения покрытия. Второй же требует прекращения работы установки и сопоставим (по трудоемкости и результату) с заменой упругой пластины на другую, имеющую измененные параметры зубьев.

Полученный авторами в результате экспериментов вывод о высокой эффективности регулирования толщины слоя наносимого на полотно порошка с применением зубчатых упругих пластин позволяет поставить под сомнение целесообразность применения в установках для нанесения на полотно материала дозирующего вала, имеющего углубления на рабочей поверхности. Поэтому авторами были проведены эксперименты по применению в рассматриваемой установке дозирующего вала, имеющего гладкую, без углублений, рабочую поверхность. Эксперименты показали, что вал с гладкой рабочей поверхностью работает в паре с зубчатой упругой пластиной так же эффективно и надежно, как и вал с углублениями на рабочей поверхности в паре с упругой пластиной, имеющей прямолинейную рабочую кромку. При этом вал с гладкой рабочей поверхностью, практически, теряет функции дозирования, которые переходят к упругой пластине и винтовому механизму для ее прижатия к рабочей поверхности вала. Поэтому вал с гладкой рабочей поверхностью правильнее было бы назвать транспортирующим, т.е. перемещающим порошок из питающего бункера к новым дозирующим устройствам (зубчатой упругой пластине и винтовому механизму для ее прижатия к рабочей поверхности вала).

В процессе этих экспериментов было также установлено, что в ряде случаев питающий бункер установки для нанесения порошка на полотно материала целесообразно устанавливать по отношению к вертикальной оси поперечного сечения вала с минимальным горизонтальным смещением. Особенно это актуально при использовании порошков со сравнительно большими (порядка 1 мм и выше) размерами частиц (гранулированные порошки). В случае установки питающего бункера со значительным смещением (порядка 30…50 мм) буртики порошка, сформированные зубчатой упругой пластиной на выходе вала из зоны контакта с бункером, оказываются расположенными на наклоненном в сторону бункера участке рабочей поверхности вала. Поскольку гранулы крупнодисперсного порошка имеют весьма слабое сцепление между собой и с рабочей поверхностью вала, буртики такого порошка на наклоненной по отношению к горизонтали поверхности вала могут разрушаться и обсыпаться в сторону бункера, накапливаясь на выходе вала из бункера. Установка в данном случае становится неработоспособной. Поэтому питающий бункер в предлагаемой установке следует размещать как можно ближе к вертикальной оси поперечного сечения вала. Практически, горизонтальное смещение бункера по отношению к указанной оси должно быть выбрано таким, чтобы линия контакта упругой пластины с рабочей поверхностью вала (контактная кромка пластины) была удалена от вертикальной оси поперечного сечения вала на расстояние, не превышающее высоту зубьев пластины. В этом случае буртики порошка, сформированные упругой пластиной, сразу после выхода за пределы питающего бункера оказываются расположенными на участке рабочей поверхности вала, имеющем уклон в сторону чистящей щетки и полотна. Поэтому разрушение буртиков порошка (вследствие нарушения сцепления его частиц между собой и с рабочей поверхностью вала) приводит к соскальзыванию порошка по рабочей поверхности вала в сторону чистящей щетки, что и требуется для обеспечения качественного нанесения порошкового покрытия на полотно.

Авторами изобретения была также экспериментально проверена возможность нанесения предлагаемой установкой на полотно порошка не в виде равномерного по всей ширине полотна слоя, а в виде нескольких полос, различающихся шириной и толщиной покрытия. Для этого в конструкции установки были использованы упругие пластины с трапецеидальными зубьями на рабочей кромке, расположенными по всей длине этой кромки группами, имеющими различные геометрические параметры зубьев, а также расположенными вдоль этой кромки группами, разделенными участками, лишенными зубьев. При этом дозирующий вал установки был применен в двух исполнениях:

- с углублениями на рабочей поверхности, имеющими форму винтовых канавок правой и левой нарезки;

- с гладкой, без углублений, рабочей поверхностью.

Проведенные эксперименты на практике показали высокую эффективность применения упругих пластин с группами зубьев на рабочей кромке для формирования на полотне порошковых покрытий в виде продольных полос шириной 100…200 мм с толщиной покрытия, различающейся в 5…10 раз, а также в виде продольных полос шириной 100…150 мм, разделенных промежутками, лишенными покрытия, шириной 50…100 мм. Естественно, последний вариант осуществим при использовании вала с гладкой, лишенной углублений, поверхностью. Нанесенные на полотно порошковые покрытия во всех вариантах были осуществлены с высоким качеством, т.е. были обеспечены требуемые толщины покрытий на различных полосах, эти покрытия не имели изъянов и были однородны по длине каждой полосы.

По ширине полос порошковое покрытие имело неизбежную при рассматриваемом конструктивном исполнении установки неоднородность (плавное увеличение или уменьшение толщины слоя порошка на полотне) в зонах перехода от одной полосы к другой. Как показали эксперименты, зоны перехода могут иметь ширину от 20 до 60 мм в зависимости от соотношения толщин покрытия порошком соседних полос, а также от скорости вращения чистящей щетки и величины зазора, с которым эта щетка установлена по отношению к рабочей поверхности вала.

Конструкция предлагаемой установки для нанесения порошка на полотно материала и принцип ее работы поясняются чертежами.

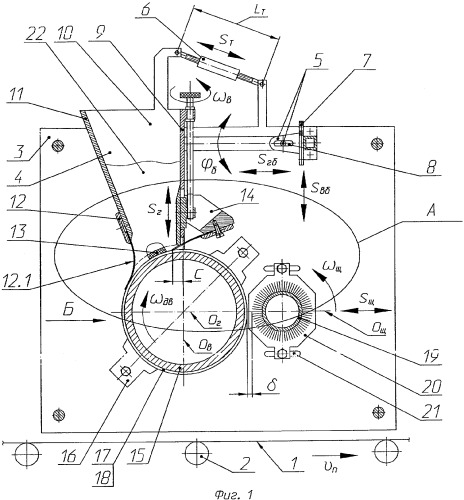

На фиг.1 представлена принципиальная схема предлагаемой установки для нанесения порошка на полотно материала.

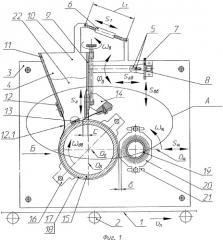

На фиг.2 изображен фрагмент дозирующего вала этой установки, имеющего на рабочей поверхности углубления в виде винтовых канавок правой и левой нарезки (вид по стрелке «Б» на фиг.1).

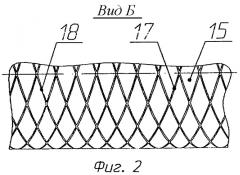

На фиг.3 показана зона контакта бункера с дозирующим валом (узел «А» на фиг.1) при произвольно выбранном горизонтальном смещении бункера по отношению к вертикальной оси поперечного сечения вала (Вариант 1).

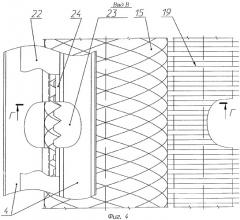

На фиг.4 представлен фрагмент установки на виде сверху (по стрелке «В» на фиг.3).

На фиг.5 показан фрагмент упругой пластины уплотнительного устройства, установленного на выходе дозирующего вала из зоны контакта с бункером (дет.поз.23 на фиг.4).

На фиг.6 показана зона контакта бункера с дозирующим валом (узел «А» на фиг.1) при применении дозирующего вала с гладкой (без углублений) рабочей поверхностью и установке бункера в соответствии с п.7 формулы изобретения (Вариант 2).

На фиг.7 и фиг.8 представлены примеры конструктивного исполнения упругой пластины уплотнительного устройства, установленного на выходе дозирующего вала из зоны контакта с бункером, обеспечивающего возможность нанесения порошка на полотно продольными полосами (дет.поз.28 и 32 на фиг.13 и фиг.14).

На фиг.9 и фиг.10 показана зона контакта бункера с дозирующим валом при нерабочем и рабочем состояниях уплотнительного устройства, расположенного на выходе дозирующего вала из зоны контакта с бункером (разрез по Г-Г на фиг.4).

На фиг.11 показан фрагмент установки на виде сверху (по стрелке «Д» на фиг.10).

На фиг.12 изображена примерная форма поперечного сечения буртиков порошка, формируемых зубчатой упругой пластиной на рабочей поверхности дозирующего вала (сечение по Е-Е на фиг.11 в увеличенном масштабе).

На фиг.13 и фиг.14 показаны фрагменты установки на виде сверху (по стрелке «Д» на фиг.10) при двух различных вариантах исполнения упругой пластины: с зубьями, расположенными по всей длине рабочей кромки группами, различающимися геометрическими параметрами зубьев, и с зубьями, расположенными вдоль рабочей кромки группами, разделенными участками, лишенными зубьев.

На фиг.15 и фиг.16 изображены фрагменты установки на виде сверху (по стрелке «Д» на фиг.10) при использовании дозирующего вала с гладкой (без углублений) рабочей поверхностью для двух вариантов нанесения порошка на полотно: сплошным покрытием и в виде продольных полос, разделенных промежутками, лишенными покрытия порошком.

На фиг.17 показана зона контакта бункера с дозирующим валом (разрез по Г-Г на фиг.4) при работе установки в неблагоприятном режиме с крупнодисперсным порошком.

Предлагаемая установка (см. фиг.1) размещена над движущимся с линейной скоростью Vп полотном 1 материала, поддерживаемым проводящими валами 2.

Установка имеет жесткий каркас 3, на котором закреплен питающий бункер 4 с возможностью линейных (по вертикали и горизонтали) и углового (в плоскости поперечного сечения) подстроечных перемещений. Такую возможность дает показанная на фиг.1 система крепления бункера 4 к каркасу 3, включающая пары шарнирных узлов 5 и винтовых стяжек (талрепов) 6. Вертикальное SВБ и горизонтальное SГБ перемещения бункера 4 эта конструкция его крепления обеспечивает сдвигом шарнирных узлов 5 по вертикальным 7 и горизонтальным 8 направляющим пазам, а угловое перемещение φБ задается изменением длины Lт талрепов 6.

Питающий бункер 4 представляет собой прямоугольную в плане, открытую сверху и сужающуюся книзу полую емкость с жесткими передней 9, двумя боковыми 10 и задней 11 стенками. В нижней