Деформирующе-режущая протяжка

Иллюстрации

Показать всеПротяжка содержит последовательно расположенные деформирующие, режущие и выглаживающие элементы с заборными и обратными конусами с углами заборных конусов соответственно деформирующих и выглаживающих элементов. Для повышения точности и производительности обработки протяжка снабжена хвостовиком, размещенным с обратной стороны режущих зубьев соосно с продольной осью протяжки. Заборный конус может быть выполнен по минимальному размеру отклонения от геометрической формы, шаг одноименных центрирующих и режущих элементов может быть выполнен меньше длины обрабатываемого отверстия. Протяжка может быть снабжена центрирующими элементами в количестве не менее 2-х с диаметром, равным режущим элементам, и одним направляющим элементом, при этом количество режущих элементов может быть выбрано равным не менее 4-х, а каждый режущий элемент выполнен с превышением размера предыдущего на 0,01 диаметра, а последующие выглаживающие элементы могут быть выполнены по максимальному допускаемому размеру обрабатываемого отверстия в количестве не менее 2. 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области обработки металлов давлением и резанием и предназначено для обработки отверстий высокой точности малой длины. Известна протяжка, снабженная хвостовиком, размещенным со стороны режущей части режущих зубьев соосно с продольной осью протяжки, со стороны, дальней от хвостовика, размещены выглаживающие зубья ПМ 33887.

Наиболее близким инструментом того же назначения к заявленному изобретению по совокупности признаков является деформирующе-режущая протяжка, углы заборных конусов соответственно деформирующих и выглаживающих элементов выбраны из соотношения α1/α2=5÷6, а.с. 1311873 В23D 43/02, принятая за прототип.

Недостатком известных протяжек является размещение хвостовика со стороны режущей части, что ограничивает производительность инструмента, т.к снятие или заправка обрабатываемой детали производится при освобождении хвостовика протяжки с места крепления, что затрудняет автоматизировать процесс и создает невозможность обработки разных по толщине стенки, например, кованых заготовок.

Поставленная задача состоит в том, чтобы получить высокоточное отверстие на кованых заготовках с разными по толщине стенками в автоматизированной линии механической обработки деталей в массовом производстве.

Поставленная задача решается тем, что протяжка снабжена хвостовиком, размещенным с обратной стороны режущих зубьев соосно с продольной осью протяжки, деформирующе-заборный конус выполнен по минимальному размеру отклонения от геометрической формы, с шагом одноименных центрирующих и режущих элементов меньше длины обрабатываемого отверстия. Режущие элементы превышают размеры предыдущих на 0,01 диаметра в количестве не менее 4-х и равными центрирующими и режущими диаметрами в количестве не менее 2-х, и одним центрирующим элементом по минимальному допуску отверстия.

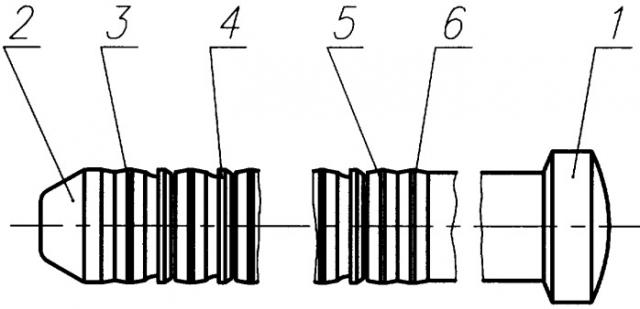

На чертеже изображена деформирующе-режущая протяжка, общий вид, которая снабжена хвостовиком 1, размещенным с обратной стороны режущих зубьев соосно с продольной осью протяжки. Имеет деформирующий заборный конус 2, центрирующие 3 и режущие 4, выглаживающие 5 и направляющие 6 элементы.

На станок протяжка закрепляется за хвостовик 1 и по ходу в работу вступает деформирующе-заборный конус 2, выполненный по минимальному размеру отклонения геометрической формы отверстия. Опытным путем установлено, что при дальнейшем превышением размера конуса 2 наблюдается неконтролируемая пластическая деформация на участке, где имеется маленькая толщина стенки заготовки. При уменьшении размера конуса от минимального наблюдается недостаточная эффективность деформации для продолжения процесса. За конусной частью в отверстие входит центрующий элемент 3, под напряжением придавая отверстию точную геометрическую форму инструмента на той плоскости, где находится центрующий поясок. Аналогично тому, когда в резиновый шланг длиной 10÷15 мм помещаем пяток большого диаметра, в концах шланга происходит сужение первоначального диаметра под действием упругой деформации. За центрирующими поясками входная часть отверстия под действием упругой деформации приобретает такую форму, с какой необходимо снимать стружку для обеспечения требуемой точности отверстия. Затем в работу вступают режущие и выглаживающие элементы 5. Направляющий элемент 6 ориентирует заготовку при обратном ходе протяжки. Примером конкретного использования изобретения является обработка отверстия ⌀ 27+0,023 мм коромысел клапанов для двигателя КАМАЗ. Потребное количество коромысел - 16 шт., на будущее планируется 32 шт. на один двигатель. Заготовка коромысла клапана выполнена кованной из стали СТ 45. НВ 167-212. Размеры перед пробивкой обрабатываются твердосплавными развертками ⌀ 27+0,01 мм, получая отверстие ⌀ мм, чистота поверхности Ra 2,5 мкм - толщина коромысла 16-0,12 мм, разностенность по диаметру 2/3 части превышает в 3 раза. Механическая обработка коромысел клапанов производится на высокопроизводительном агрегатном станке в одну смену возвратно-поступательным движением протяжки. При этом обеспечивается производительность оборудования на сборку и на запасные части. Размеры в отверстии коромысла клапана ⌀ 27+0,023 мм, чистота обработки Rz=0,8 мкм, что соответствует техническим требованиям, предъявляемым на деталь.

1. Деформирующе-режущая протяжка, содержащая последовательно расположенные деформирующие, режущие и выглаживающие элементы с заборными и обратными конусами с углами заборных конусов соответственно деформирующих и выглаживающих элементов, отличающаяся тем, что протяжка снабжена хвостовиком, размещенным с обратной стороны режущих зубьев соосно с продольной осью протяжки.

2. Протяжка по п.1, отличающаяся тем, что заборный конус выполнен по минимальному размеру отклонения от геометрической формы, шаг одноименных центрирующих и режущих элементов выполнен меньше длины обрабатываемого отверстия.

3. Протяжка по п.1, отличающаяся тем, что она снабжена центрирующими элементами в количестве не менее 2-х с диаметром, равным режущим элементам, и одним направляющим элементом, при этом количество режущих элементов выбрано равным не менее 4-х, а каждый режущий элемент выполнен с превышением размера предыдущего на 0,01 диаметра, а последующие выглаживающие элементы выполнены по максимальному допускаемому размеру обрабатываемого отверстия в количестве не менее 2-х.