Способ обработки нежестких валов

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, а более конкретно к правке с одновременной отделочно-упрочняющей обработкой поверхностным пластическим деформированием нежестких валов. Предварительно осуществляют упругое деформирование нежесткого вала, правку с одновременным поверхностным пластическим деформированием, осуществляемым с постоянным усилием деформирующего инструмента, перемещаемого вдоль образующей вращающегося вокруг своей центральной оси нежесткого вала. Причем предварительное упругое деформирование нежесткого вала осуществляют приложением поперечной силы с вогнутой стороны изделия в направлении деформирующего инструмента на определенную величину. А правку с одновременным поверхностным пластическим деформированием осуществляют в каждом поперечном сечении нежесткого вала с обеспечением смещения его центральной оси вращения на величину fобщ на участке, который симметрично расположен относительно середины вала. Повышается качество. 3 ил.

Реферат

Изобретение относится к машиностроению, а более конкретно к правке с одновременной отделочно-упрочняющей обработкой поверхностным пластическим деформированием нежестких валов.

Прототипом предлагаемого способа является способ обработки нежестких валов, в котором осуществляют предварительное упругое деформирование нежесткого вала и правку с одновременным поверхностным пластическим деформированием, осуществляемым с постоянным усилием деформирующего инструмента, перемещаемого вдоль образующей нежесткого вала [1].

Недостатками данного способа являются недостаточные производительность и эффективность исправления коробления нежестких валов. Низкая производительность правки обусловлена большой трудоемкостью процесса предварительного упругого деформирования вала, осуществляемого путем приложения изгибающих моментов. Недостаточная эффективность исправления коробления валов обусловлена погрешностью правки, возникающей вследствие изменения глубины внедрения деформирующего инструмента из-за радиального биения детали при ее планетарном вращении вокруг линии центров.

Задачей изобретения является повышение качества нежестких валов.

Техническим решением предлагаемого способа является повышение производительности и точности правки нежестких валов с одновременным упрочнением их поверхности.

Техническое решение достигается за счет того, что вал перед обработкой упруго деформируют приложением поперечной силы с вогнутой стороны изделия в направлении деформирующего инструмента на величину

где fобщ - величина общей упругой деформации вала, отсчитываемой от линии центров, мм;

fисх - величина исходного прогиба вала в середине детали, мм;

ζ - коэффициент изгиба, который выбирают в пределах 0,01-5,0,

а правку с одновременным поверхностным пластическим деформированием осуществляют в каждом поперечном сечении нежесткого вала, вращающегося вокруг своей центральной оси, с обеспечением ее смещения на величину fобщ на участке, который симметрично расположен относительно середины вала.

Такая совокупность новых признаков с известными позволяет по сравнению с прототипом повысить производительность и точность правки нежестких валов с одновременным упрочнением их поверхности. Повышение производительности правки достигается за счет упрощения процесса предварительного упругого деформирования вала. Повышение точности правки нежестких валов достигается за счет замыкания упругодеформированного вала между вершинами сглаживающих роликов и деформирующего инструмента, которое дает возможность валу вращаться вокруг своей центральной оси и позволяет исключить негативное влияние радиального биения на глубину внедрения инструмента, которое присуще прототипу.

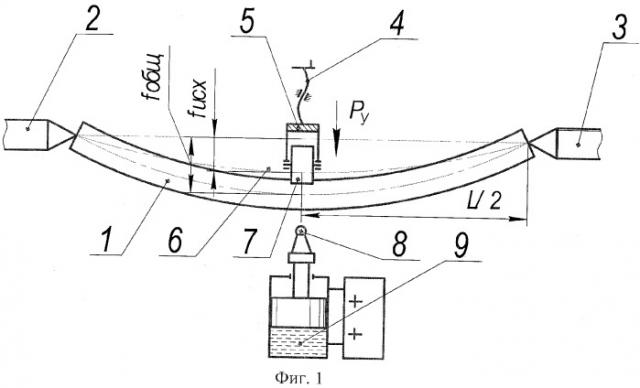

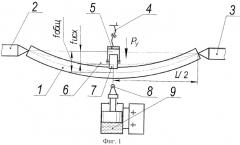

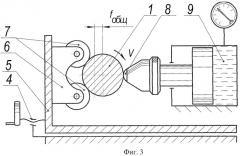

На фиг.1 представлена схема процесса предварительного упругого деформирования вала, осуществляемого перед обработкой; на фиг.2 показана схема правки с одновременной отделочно-упрочняющей обработкой нежестких валов; на фиг.3 - разрез А-А на фиг.2.

Способ осуществляется следующим образом.

Предварительно обкатывающее устройство с деформирующим инструментом 8 в виде шара или ролика закрепляют в резцедержателе, а механизм предварительного нагружения обрабатываемой детали 1, состоящий из винтовой пары 4, каретки 5 и опорного элемента, выполненного в виде призмы 6 с двумя сглаживающими роликами 7, - на суппорте токарного станка.

Измеряют исходный прогиб вала 1 fисх и по нему по формуле (1) рассчитывают величину изгиба вала fобщ, отсчитываемую от линии центров. Коэффициент изгиба выбирают в пределах 0,01-5,0. Этот диапазон предложен на основании практического выбора при правке нежестких валов поверхностным пластическим деформированием. За нижним пределом способ малоэффективен, т.к. не обеспечивается необходимая для устранения коробления неравномерность интенсивности пластической деформации по контуру поперечного сечения вала, а за верхним пределом способ неосуществим вследствие возникновения пластической деформации при изгибе вала.

Обрабатываемый вал 1 устанавливают в переднем 2 и заднем 3 центрах токарного станка в положении выпуклостью к деформирующему инструменту 8. С вогнутой стороны вала 1 прикладывают поперечную силу Ру со стороны опорного элемента путем перемещения каретки 5 посредством винтовой пары 4 (фиг.1). Таким образом, осуществляют предварительное упругое деформирование вала 1 на величину fобщ в плоскости коробления изделия 1 в направлении деформирующего инструмента 8. В таком положении механизм предварительного нагружения обрабатываемой детали 1 и обкатывающее устройство перемещают вдоль образующей детали 1 к началу обрабатываемого участка вала 1. К детали 1 подводят деформирующий инструмент 8 и устанавливают давление в гидроцилиндре 9 (фиг.2). При этом деформирующий инструмент 8 поджимается к обрабатываемой поверхности детали 1 с величиной рабочего усилия Р, которое выбирают из условия осуществления оптимального режима пластического деформирования. Включают привод вращения изделия 1, а обкатывающему устройству и механизму предварительного нагружения обрабатываемой детали 1 сообщают продольное движение подачи. Деталь 1 в процессе обработки вращается вокруг своей центральной оси, смещенной относительно линии центров 2, 3 в каждом поперечном сечении обрабатываемого участка на величину fобщ (фиг.3).

Таким образом, производят обкатку упругодеформированного вала на участке длиной l (фиг.2), который симметрично расположен относительно середины детали (L/2), где L - длина вала.

Достижение положительного эффекта правки объясняется следующим.

При вращении вал 1 испытывает знакопеременное нагружение, которое обусловлено предварительным упругим деформированием и короблением детали 1. При повороте исходной вогнутой стороны вала 1 к деформирующему инструменту 8 в его поверхностном слое всегда возникает упругая деформация растяжения, большая по величине, чем при повороте исходной выпуклой стороны. Эта деформация складывается с упругопластической деформацией, которая развивается в поверхностном слое вала 1 под силовым воздействием Р деформирующего инструмента 8 в процессе поверхностного упрочнения. При этом сглаживающие ролики 7, имеющие форму цилиндра с прямолинейной образующей, при обработке не осуществляют пластическую деформацию материала поверхностного слоя детали. В результате сложения деформаций, вызываемых действием Р инструмента 8 и поперечной силы Ру со стороны опорного элемента, поверхностный слой по контуру поперечного сечения вала получает различную интенсивность пластической деформации материала. При этом поверхностный слой с вогнутой стороны вала получает большую интенсивность пластической деформации, чем с выпуклой стороны. Неравномерное распределение по контуру поперечного сечения вала 1 интенсивности пластической деформации материала обеспечивает его выпрямление. Таким образом, одновременно с обкаткой поверхности вала 1 идет процесс его правки строго в плоскости коробления.

Пример. По предлагаемому способу проводилась обработка нежесткого вала из стали 20 с радиусом r=7,5 мм, длиной L=400 мм. Изделие имело исходный прогиб fисх=0,3 мм. Назначили режимы обработки, для которых из практического опыта был определен коэффициент изгиба. Так, при обкатке вала деформирующим инструментом в виде шара диаметром 15 мм с усилием Р=1000 Н, продольной подачей S=0,07 мм/об и скоростью обкатывания v=44 м/мин коэффициент изгиба составил ζ=2,0. По формуле (1) определили общую упругую деформацию изгиба fобщ=0,9 мм. Вал установили в центрах токарного станка и изогнули в направлении деформирующего шара на величину fобщ=0,9 мм, отсчитываемую от линии центров. Обработали участок вала длиной l=300 мм, который симметрично расположен относительно середины вала (L/2), на указанных режимах. После обработки и раскрепления вала величина остаточного прогиба составила fост=0,015 мм. Кроме того, обкатка вала позволила увеличить поверхностную твердость с НВ 170 до НВ 198 и снизить шероховатость с Ra=2,35 мкм до Ra=0,28 мкм.

Использование изобретения в сравнении с прототипом позволяет более производительно и эффективно устранять коробление нежестких валов при проведении отделочно-упрочняющей обработки поверхности изделий. Это обеспечит уменьшение числа бракованных изделий и сократит расходы на их изготовление.

Источники информации

1. Патент 2021098 РФ, В24В 39/04, B21D 3/16, 1994, БИ №19 (прототип).

Способ обработки нежестких валов, включающий предварительное упругое деформирование нежесткого вала, правку с одновременным поверхностным пластическим деформированием, осуществляемым с постоянным усилием деформирующего инструмента, перемещаемого вдоль образующей вращающегося вокруг своей центральной оси нежесткого вала, отличающийся тем, что предварительное упругое деформирование нежесткого вала осуществляют приложением поперечной силы с вогнутой стороны изделия в направлении деформирующего инструмента, на величинуfобщ=(1+ζ)fисх,где fобщ - величина общей упругой деформации вала, отсчитываемой от линии центров, мм;fисх - величина исходного прогиба вала в середине детали, мм;ζ - коэффициент изгиба, который выбирают в пределах 0,01-5,0, а правку с одновременным поверхностным пластическим деформированием осуществляют в каждом поперечном сечении нежесткого вала с обеспечением смещения его центральной оси вращения на величину fобщ на участке, который симметрично расположен относительно середины вала.