Способ изготовления огнеупора и огнеупор, изготовленный таким способом

Иллюстрации

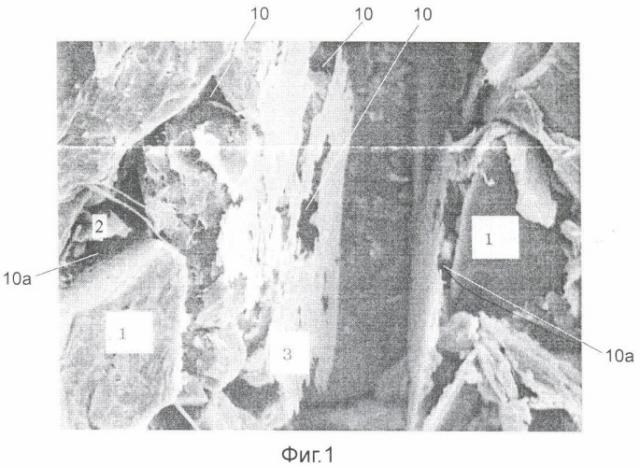

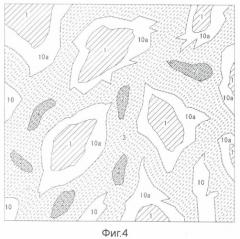

Показать всеПредлагается углеродсодержащий огнеупор, используемый в производстве чугуна или стали и обладающий высокой термостойкостью, высокой износоустойчивостью и высокой коррозионной стойкостью без снижения стойкости к окислению. В углеродсодержащем огнеупоре, который состоит из огнеупорного наполнителя и углеродсодержащей связки, соединяющей между собой частицы огнеупорного наполнителя, связка содержит диспергированные в ней наночастицы металла-катализатора диаметром не более 1000 нм и углеродные волокнистые структуры диаметром не более 50 нм. Металл-катализатор выбран из группы: Ni, Co, Fe, Ti, Zr, Cr, Mn, Cu, Pt, Rh, Pd и их соединения. Огнеупор получают смешиванием органического связующего, состоящего из фенольной смолы, дегтя, пека или их смеси, частиц основного материала и раствора металла-катализатора в жидком, коллоидном или суспендированном состоянии с последующей формовкой и термообработкой. При термообработке углеродсодержащего огнеупора в углеродсодержащей связке образуются углеродные волокнистые структуры диаметром не более 50 нм, благодаря чему повышается прочность, снижается модуль упругости и уменьшается коэффициент термического расширения углеродсодержащего огнеупора. 2 н. и 14 з.п. ф-лы, 6 табл., 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к огнеупорам, содержащим углеродистую связку и используемым в производстве чугуна, стали и т.п.

Уровень техники

Огнеупоры, в которых образована углеродистая связующая структура (углеродистая связка) между частицами основных материалов, таких как глинозем, горькозем (магнезия), огнеупорное сырье из минеральных оксидов, графит или углеродистое основное сырье, характеризуются рядом свойств, а именно: малая смачиваемость при взаимодействии со шлаками и высокая стойкость к коррозии, а также высокая термостойкость вследствие высокой теплопроводности и низкого модуля упругости. В частности, для огнеупоров, содержащих в качестве частиц основных материалов графит и другое углеродистое основное сырье (далее - "углеродсодержащие огнеупоры"), эти особенности очень заметны. Поэтому они широко применяются для внутренней футеровки передаточных ковшей, конвертерных печей, а также для огнеупоров, используемых при непрерывной разливке металлов. Тем не менее, в последние годы в связи с ужесточением рабочих режимов к огнеупорам начали предъявлять требования повышения прочности и термостойкости.

Для повышения прочности описанных выше углеродсодержащих огнеупоров на углеродистой связке разработана технология добавления углеродного волокна в исходные материалы углеродсодержащих огнеупоров (см. публикации патентных документов Японии №№ PN 62-9553, PN 3-90271 и PN 5-78180). Например, в патенте Японии № PN 62-9553 описан магнезиально-углеродистый кирпич с примесью диспергированного углеродного волокна с наружным диаметром не более 0,5 мкм и длиной 0,13-50 мм, а в опубликованной патентной заявке Японии №PN 3-90271 описаны огнеупоры, для которых в огнеупорную сырьевую смесь добавляют углеродное волокно размером 1-5 мм. При добавлении углеродного волокна оно действует как наполнитель для повышения прочности, а также улучшает стойкость к коррозии и термостойкость. Далее, в опубликованной патентной заявке Японии №PN 5-78180 описаны углеродсодержащие огнеупоры с добавлением углеродного волокна с наружным диаметром не более 10-50 мкм и длиной 0,20-2 мм и активного металла с низкой температурой плавления, как, например, Si, Al, для улучшения сродства углеродного волокна с исходными материалами огнеупоров. При термической обработке активный металл с низкой температурой плавления вступает в реакцию с С и N в воздушной среде и образует выпуклые образования бескислородных соединений на поверхности углеродного волокна, что повышает сопротивление отделению углеродных волокон и усиливает связующий эффект.

С другой стороны, при использовании углеродсодержащих огнеупоров при высокой температуре углеродистый состав в огнеупорах исчезает из-за окисления, обезуглероженная зона становится хрупкой, возникают потери, связанные с уносом и износом. Таким образом, углеродсодержащие огнеупоры имеют недостаточную стойкость к окислению при высокой температуре, то есть обладают коротким сроком службы. Поэтому были предложены углеродсодержащие огнеупоры с добавками различных видов для придания стойкости к окислению в исходных материалах.

Например, в опубликованной патентной заявке Японии №PN 5-78180 описан метод с использованием Al, В, Cr, Ti, Mg в качестве добавки для придания стойкости к окислению. Благодаря этому в области высокой температуры образуется металлоксидный порошок, и пористость в структуре, образованную при формовке, почти полностью заполняют металлические оксиды в силу их объемного расширения; происходит уплотнение, и тем самым обеспечивается высокая прочность и низкая воздухопроницаемость. Такое уплотнение препятствует проникновению окислительных газов и шлаков, что способствует повышению стойкости к окислению.

В опубликованной патентной заявке Японии №PN 1-320262 дано описание магнезиально-углеродистого кирпича с добавлением металлического хрома или хромовых соединений, как, например, карбид хрома, борид хрома. Металлический хром и хромовые соединения в высокотемпературной среде вступают в реакцию с окисью магния и образуют тугоплавкие вещества системы МgО-Сr2O3. Это позволяет повысить кажущуюся вязкость шлака, что препятствует растворению магнезитового заполнителя в шлаке.

В опубликованной патентной заявке Японии №PN 6-64961 описаны углеродсодержащие огнеупоры, полученные из графита и огнеупорного сырья с добавлением порошка алкоксида металла Al, Са, Мg, Zr, Si, Ti, Сr и т.д. Алкоксиды металлов при температуре выше 300°С разлагаются и часть оставшейся алкоксидной группы укрепляет углеродистую связку. С другой стороны, металлическая часть вступает в реакцию с СО, как с главным компонентом газовой среды в огнеупорах, и образует карбид металла, а также нитрид металла в среде, содержащей азот. В силу объемного расширения, обусловленного образованием карбида металла, нитрида металла, происходит уплотнение структуры, что препятствует проникновению окислительных газов и шлаков в структуру и улучшает стойкость к окислению.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Описанные выше огнеупоры, полученные путем перемешивания углеродного волокна с материалом матрицы, имеют хорошие показатели, в том числе повышенные прочность, термостойкость и сопротивление износу. Однако, при перемешивании углеродные волокна из-за своей упругости препятствуют плотному заполнению матрицы, что способствует образованию пористости. Это в свою очередь повышает возможность проникновения окислительных газов и шлаков в структуру огнеупоров. Таким образом, в плане стойкости к окислению добавление углеродного волокна в большом количестве нежелательно, и поэтому объем добавки лимитируется. Это означает, что такой метод повышения термостойкости и сопротивления износу связан с определенными ограничениями.

С другой стороны, метод добавления металлического порошка в огнеупоры для придания стойкости к окислению позволяет улучшить стойкость к окислению углеродсодержащих огнеупоров и повысить сопротивление износу. Однако металлический порошок имеет высокий коэффициент термического расширения, и продукты реакции также имеют высокий модуль упругости, поэтому в плане термостойкости, сопротивления износу и стойкости к коррозии добавление металлического порошка в большом количестве также считается нежелательным.

Аналогично, как показано в опубликованной патентной заявке Японии №PN 1-320262, добавление исходных материалов, не являющихся оксидами, в большом количестве также приводит к увеличению коэффициента термического расширения и модуля упругости, и поэтому с точки зрения термостойкости, сопротивления износу и стойкости к коррозии также считается нежелательным.

В связи с этим, задачей предлагаемого изобретения является получение огнеупоров, имеющих углеродистую связку, позволяющую повысить термостойкость, сопротивление износу и стойкость к коррозии без понижения стойкости к окислению, разработка способа получения этих огнеупоров, а также обеспечение исходного материала для огнеупоров.

Огнеупоры согласно предлагаемому изобретению это огнеупоры, в которых образована углеродистая связка между частицами основных материалов, отличающаяся тем, что в описанной выше углеродистой связке содержатся углеродные волокнистые структуры диаметром не более 50 нм.

Далее, огнеупоры согласно предлагаемому изобретению это огнеупоры, характеризующиеся тем, что в описанной выше углеродистой связке содержатся диспергированные тонкодисперсные включения с диаметром частиц не более 1000 нм, содержащие переходной металл или соль переходного металла (далее переходные металлы или соли переходных металлов называются "переходными металлами").

Также, огнеупоры согласно предлагаемому изобретению это огнеупоры, характеризующиеся тем, что в описанной выше углеродистой связке содержатся диспергированные тонкодисперсные включения с диаметром частиц не более 1000 нм, содержащие металл-катализатор или соль металла-катализатора (далее металлы-катализаторы или соли металлов-катализаторов называются "металлами- катализаторами"), способствующие превращению в сверхтонкое волокно углеродных частиц.

В последующем описании " тонкодисперсные включения с диаметром частиц не более 1000 нм, содержащие переходной металл" и "тонкодисперсные включения с диаметром частиц не более 1000 нм, содержащие металл-катализатор, способствующий превращению углерода в сверхтонкое волокно" называются общим термином "металлсодержащие наночастицы".

Здесь и далее "углеродистой связкой" называется углеродистая связующая структура, образующаяся между частицами основного материала огнеупора (огнеупорные заполнители, углеродистое основное сырье и т.п.) и соединяющая эти частицы между собой. Получают эту углеродистую связку путем термической обработки органического связующего, состоящего из фенольной смолы, дегтя, пека, взятых по отдельности или в их произвольной комбинации. При диспергировании тонких частиц переходного металла (или металла-катализатора) в углеродистую связку, эти частицы переходного металла (или металла-катализаторов) способствуют при термообработке превращению углерода в углеродистой связке в сверхтонкие волокна.

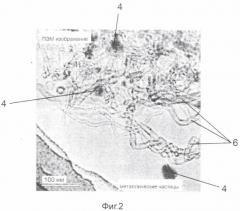

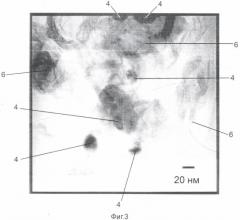

В настоящее время, в качестве способа получения сверхтонкой структуры типа углеродного волокна, в том числе углеродных нанотрубок, известен способ разложения углеводородов с использованием катализатора, то есть реакция углеводорода с катализатором в газообразной среде при высоких температурах, позволяющая получать многослойные нанотрубки с высокой производительностью. Также известен способ получения аморфных углеродных нанотрубок путем термообработки термически разлагаемой смолы вместе с металлом-катализатором (см. описание международной публикации ВОИС №WO 00/40509, опубликованную патентную заявку Японии №PN 2002-293524 и публикацию авторов Я.Саито и С.Бандо, Основы технологии углеродных нанотрубок (Introduction to Carbon Nanotubes), издательство Корона, первое издание, 13 ноября 1998 г., стр.23-57).

Указанные способы относятся непосредственно к изготовлению углеродных нанотрубок и до настоящего времени делались попытки использовать полученные таким способом углеродные нанотрубки, как добавляемые исходные материалы в производстве огнеупоров.

Однако попытки использовать такие нанотрубки как исходные добавки в огнеупорах были сопряжены с трудностями в получении однородной структуры сверхтонких углеродистых волокон, без их осаждения между огнеупорными компонентами, и трудно было удовлетворить условия улучшения различных параметров огнеупоров.

Предлагаемое изобретение характеризуется тем, что углеродные волокнистые структуры, необходимые для решения указанной задачи, образуются диспергированием в огнеупорах во время предварительного нагрева или при разливке металла в процессе производства или эксплуатации огнеупоров.

В процессе термообработки огнеупоров узкие пространства между частицами основных материалов (пространства, в которых образуется углеродистая связка) заполняются газовой средой с СО и углеводородами в результате разложения или испарения органического летучего состава, содержащегося в органических связующих веществах. Таким образом, предполагается, что между частицами основных материалов образуется реакционная среда, аналогичная среде для метода получения углеродных нанотрубок, во всех микропорах по массе углеродистой связки, и в силу катализаторного действия содержащихся в углеродистой связке металлсодержащих наночастиц в ней образуется сверхтонкая волокнистая структура в виде аморфных углеродных нанотрубок из аморфного углерода. В результате этого одновременно образуются сверхтонкая углеродная волокнистая структура и микропоры в этой структуре, что приводит к повышению прочности и снижению модуля упругости огнеупоров на углеродистой связке. В частности, весьма заметно их улучшение для углеродсодержащих огнеупоров, содержащих углеродистое основное сырье.

Эффекту понижения коэффициента термического расширения огнеупоров можно дать следующее объяснение: во-первых, в такой сверхтонкой углеродной волокнистой структуре, как углеродные нанотрубки, содержится много структур, в которых атомы углерода регулярно соединяются, и энергия связи между атомами углерода больше, чем у углеродистой структуры, в которой соединения углеродных атомов нерегулярны, например, структура стеклоуглерода, и поэтому коэффициент термического расширения углеродистой связки, содержащей много сверхтонких углеродистых волокнистых структур, меньше, чем у углеродистой связки, состоящей из структуры стеклоуглерода; во-вторых, при образовании сверхтонкой углеродной волокнистой структуры в ней одновременно образуются микропоры, что обеспечивает упругость при деформации под действием внешней силы из-за теплового расширения заполнителей и других компонентов, в то же время возникшая деформация поглощается этими микропорами, что приводит к понижению коэффициента термического расширения углеродистой связки. В силу всего этого, огнеупоры в целом характеризуются понижением коэффициента термического расширения.

Эффекту повышения прочности и снижения модуля упругости огнеупоров можно дать следующее объяснение: во-первых, такие сверхтонкие углеродные волокнистые структуры, как углеродные нанотрубки, могут упруго деформироваться и одновременно широко рассеивать напряжение, делая его умеренным. Так как в углеродистой связке существует много сверхтонких углеродных волокнистых структур, эти эффекты проявляются синергетически и в широком масштабе; во-вторых, при образовании сверхтонкой углеродной волокнистой структуры одновременно образуются в них микропоры, что обеспечивает упругость при деформации под воздействием внешней силы, в то же время возникшая деформация поглощается этими микропорами, и это приводит к понижению коэффициента термического расширения. В силу всего этого, реже возникают точки концентрации напряжения, превышающего предел прочности, что в целом обеспечивает прочность и одновременно снижает модуль упругости.

Таким образом, благодаря наличию диспергированных металлсодержащих наночастиц диаметром не более 1000 нм в углеродистой связке и термообработке этого состава обеспечивается образование сверхтонкой углеродной волокнистой структуры при равномерном диспергировании по массе углеродистой связки, и тем самым осуществляется повышение прочности, снижение модуля упругости и уменьшение коэффициента термического расширения, и в результате повышается термостойкость (стойкость к термическому растрескиванию).

Если диаметр металлсодержащих наночастиц получается больше чем 1000 нм, катализаторное действие ослабляется, что препятствует образованию сверхтонкой углеродной волокнистой структуры и увеличивает склонность к их осаждению в структуре углеродистой связки. В результате этого уменьшаются эффекты повышения прочности, снижения модуля упругости и понижения коэффициента теплового расширения, и невозможно получение огнеупоров с особо высокой термостойкостью.

Согласно предлагаемому изобретению, диаметр сверхтонких углеродных волокнистых структур, например, углеродных нанотрубок, образующихся в углеродистой связке путем катализа и т.п.металлсодержащих наночастиц, составляет порядка 20-50 нм. Размеры такого порядка являются предпочтительными для обеспечения эффективности описанных выше функций. Таким образом, желательно получать сверхтонкие частицы переходных металлов (или металлических катализаторов) с диаметром в диапазоне, близком к диаметру сверхтонкой углеродной волокнистой структуры, т.е. не более 100 нм, или, если возможно, даже порядка 20-50 нм. Уменьшая таким образом диаметр, можно увеличить площадь поверхности сверхтонких частиц, что приводит к увеличению их активности в качестве катализаторов, к тому же, можно получить их более равномерное диспергирование по всей массе углеродистой связки, и в результате этого можно обеспечить равномерное диспергирование сверхтонких углеродистых волокнистых структур по всей массе углеродистой связки, образуя их в большом количестве.

Металлсодержащие наночастицы с таким малым диаметром обладают большой поверхностной энергией частиц, и, как правило, их нельзя рассматривать как обычный порошок.

Одним из аспектов предлагаемого изобретения является то, что в качестве исходных материалов металлического происхождения, имеющих как раз такой желательный диаметр, используются жидкие, коллоидальные и суспензированные металлические растворы, представляющие собой растворы переходных металлов, или солей переходных металлов, или металлов-катализаторов, или солей металлов-катализаторов, и в структуре углеродистой связки содержатся осажденные металлсодержащие наночастицы, желательно имеющие диаметр такой, как описано выше.

Таким образом, огнеупоры согласно предлагаемому изобретению имеют в углеродистой связке металлические частицы с диаметром, существенно отличным от диаметра частиц в обычных огнеупорах с добавлением металлического порошка для придания стойкости к окислению или частиц, образующихся при осуществлении известных способов синтеза и т.п. способов получения нанотрубок.

Следует отметить, что "металлы-катализаторы" являются катализаторами, способствующими превращать углерод в сверхтонкое волокно, такое как нанотрубки. Конкретно, это такие металлы, которые, как описано в патенте Японии №PN 62-9553, обладают свойством катализатора для получения нанотрубок, например, металлы группы железа, группы платины, редкоземельной группы.

Если описанная выше термообработка не предусматривается, огнеупоры согласно предлагаемому изобретению включают также огнеупоры другого вида, так называемые огнеупоры слабого обжига или необожженные.

В этом случае углеродные волокнистые структуры диаметром не более 50 нм могут не присутствовать в углеродистой связке огнеупора. Тем не менее, поскольку в углеродистой связке содержатся диспергированные металлсодержащие наночастицы диаметром не более 1000 нм, то при предварительном нагреве, прогреве, при разливке стали или тому подобном использовании могут образовываться структуры, в которых имеются диспергированные в углеродистой связке углеродные волокнистые структуры диаметром не более 50 нм, как и в случае описанной выше термообработки.

В описанных выше огнеупорах согласно предлагаемому изобретению "частицы основных материалов" означают основные исходные материалы, используемые в производстве обычных огнеупоров, и особо не ограничивают их тип. Таким образом, огнеупорные заполнители, углеродистое основное сырье и другие виды сырья могут быть использованы в качестве "частиц основных материалов". В частности, предметом предлагаемого изобретения является усовершенствование углеродистой связки, и не важно, содержится ли углеродистое основное сырье или нет в "частицах основных материалов".

Кроме того, огнеупоры согласно предлагаемому изобретению, у которых в углеродистой связке содержатся углеродные волокнистые структуры диаметром не более 50 нм, могут быть получены путем термообработки огнеупоров, в которых содержатся описанные выше диспергированные металлсодержащие наночастицы, при температурах примерно 600-1200°С.

Далее, огнеупор согласно предлагаемому изобретению может иметь углеродистую связку, включающую металлсодержащие наночастицы, полученные путем перемешивания и термообработки исходного материала, приготовленного добавлением к указанным выше частицам основных материалов и органическому связующему металлического раствора, представляющего собой раствор переходного металла или соли переходного металла в жидком, коллоидальном или суспензированном состоянии, в котором диспергированы тонкодисперсные включения с диаметром частиц не более 1000 нм.

Огнеупор согласно предлагаемому изобретению может иметь углеродистую связку, включающую металлсодержащие наночастицы, полученные путем перемешивания и термообработки исходного материала, приготовленного добавлением к указанным выше частицам основных материалов и органическому связующему металлического раствора, представляющего собой раствор металла-катализатора, способствующего образованию сверхтонких волокон из углерода, в жидком, коллоидальном или суспензированном состоянии, в котором диспергированы тонкодисперсные включения с диаметром частиц не более 1000 нм.

При перемешивании органического связующего с раствором переходного металла или соли переходного металла в жидком, коллоидальном или суспензированном состоянии, в котором диспергированы тонкодисперсные включения с диаметром частиц не более 1000 нм (или с раствором металла-катализатора, способствующего превращению углерода в сверхтонкое волокно), молекулы, коллоиды или сверхтонкие частицы, содержащие переходной металл или металл-катализатор, диспергируются и перемешиваются в органическом связующем почти равномерно. При последующей термообработке результирующей смеси органического связующего и частиц основных материалов летучие компоненты испаряются, а сверхтонкие металлсодержащие наночастицы диспергируются в структуры улеродистой связки (и углеродной матрицы, если базовый материал включает углеродную матрицу). Затем, путем катализа и т.п этих металлсодержащих наночистиц образуются углеродные волокнистые структуры и, как описано выше, осуществляются повышение прочности, снижение модуля упругости и уменьшение коэффициента термического расширения огнеупора. Следовательно, термостойкость может быть повышена почти без ухудшения стойкости к окислению и стойкости к коррозии.

Более того, если при перемешивании исходного сырьевого материала не включаются компоненты, препятствующие плотному заполнению любого основного материала, такие как описанное выше углеродное волокно, то коэффициент пористости в огнеупорах не будет увеличиваться. Поэтому не будет происходить понижение стойкости огнеупора к окислению.

Огнеупор согласно предлагаемому изобретению может быть получен перемешиванием и термообработкой исходного материала, включающего органическое связующее, содержащее фенольную смолу, деготь, пек по отдельности или в их произвольной комбинации, раствор металла и частицы основного материала, причем раствор металла представляет собой раствор переходного металла или соли переходного металла в жидком, коллоидальном или суспензированном состоянии, в котором в растворителе диспергированы тонкодисперсные включения с диаметром частиц не более 1000 нм.

Огнеупор согласно предлагаемому изобретению может быть также получен перемешиванием и термообработкой исходного материала, включающего органическое связующее, содержащее фенольную смолу, деготь, пек по отдельности или в их произвольной комбинации, раствор металла и частицы основного материала, причем раствор металла представляет собой раствор металла-катализатора, способствующего формированию сверхтонких волокон из углерода, в жидком, коллоидальном или суспензированном состоянии, в котором в растворителе диспергированы тонкодисперсные включения с диаметром частиц не более 1000 нм.

Таким образом, в органической связке, состоящей из фенольной смолы, дегтя, пека по отдельности или в их произвольной комбинации, почти равномерно перемешиваются диспергированные жидкие, коллоидальные или субмикронные корпускулярные частицы переходного металла или соли переходного металла (или металла-катализатора или соли металла-катализатора). Впоследствии, при термообработке в углеродистой связке образуются сверхтонкие углеродные волокнистые структуры между частицами основных материалов в виде углеродистого остатка фенольных смол, дегтя или пека благодаря каталитическому действию диспергированного перемешанного металла. Это, как сказано выше, приводит к повышению прочности, снижению модуля упругости и уменьшению коэффициента термического расширения, и повышению термостойкости (стойкости к термическому растрескиванию) огнеупоров почти без уменьшения стойкости к окислению и стойкости к коррозии.

В предлагаемом изобретении можно использовать в качестве описанных выше металлических растворов растворы органометаллических соединений, обладающие свойством взаимного растворения в органических связующих веществах.

Таким образом, можно равномерно перемешивать металлические растворы и органические связующие вещества с повышенной дисперсностью. Поэтому по всей массе в углеродистой связке можно образовать диспергированную сверхтонкую углеродную волокнистую структуру, и можно обеспечить эффективное повышение прочности, снижение модуля упругости и уменьшение коэффициента термического расширения огнеупора.

Примерами растворов органометаллических соединений, обладающих свойством взаимного растворения в органических связующих веществах, являются органические соли переходных металлов, обладающие свойством взаимного растворения в термореактивных смолах. В частности, можно использовать карбоксилат переходных металлов с числом углеродных атомов 1-18, нафтенат переходных металлов с числом углеродных атомов 1-25, алкиловые соединения переходных металлов с числом углеродных атомов 1-10, β-дикетонат переходных металлов с числом углеродных атомов 1-10, диалкиламид переходных металлов с числом углеродных атомов 1-20, карбонил переходных металлов, и органометаллические соединения переходных металлов, обладающие свойством взаимного растворения в фенольных смолах.

Например, конкретно можно назвать органические соли переходных металлов, состоящие из 2-этилгексановой кислоты (октиловой кислоты), 2-этилпентановой кислоты, 2-этилбутановой кислоты, циклопентановой кислоты, циклогексановой кислоты, янтарной кислоты, малоновой кислоты, фумаровой кислоты, малеиновой кислоты, октановой кислоты, неодекановой кислоты, декановой кислоты, нафтеновой кислоты, бензойной кислоты и др.

В частности, в случае использования органических связующих веществ, содержащих фенольные смолы, лучше всего использовать соли октиловой кислоты или нафтеновой кислоты и переходных металлов в качестве органических солей переходных металлов. Они обладают превосходным свойством взаимного растворения в фенольных смолах. Кроме того, в отличие от алкоголятов металлов, они слабо влияют на старение фенольных смол, обусловленное гидролизом, осуществляют хорошее равномерное перемешивание. Таким образом, предотвращаются неполное образование углеродистой связки и ликвация в связи со старением фенольных смол.

Согласно предлагаемому изобретению описанную выше термообработку можно осуществлять в восстановительной среде или неокислительной среде.

Термообработка в восстановительной среде или неокислительной среде позволяет повысить коэффициент углеродистого остатка и понизить коэффициент пористости. Это в свою очередь приводит к повышению прочности, снижению модуля упругости огнеупоров и может обеспечить их высокую термостойкость.

В предлагаемом изобретении можно выбрать Ni, Co, Fe, Ti, Zr, Сr, Mn, Cu, Pt, Rh, Pd или другие переходные металлы, или же их соединения в качестве переходных металлов, солей переходных металлов или металлов-катализаторов.

Эти металлы или металлические соединения обладают высокой каталитической способностью образования углеродных нанотрубок (См. Я.Саито и С.Бандо, Основы технологии углеродных нанотрубок (Introduction to Carbon Nanotubes), издательство Корона, первое издание, 13 ноября 1998 г., стр.23-57). Сверхтонкие катализаторы в процессе термообработки углеродистой связки перестраивают кристаллы и создают гибкие структуры, содержащие сверхтонкие углеродные волокна, например, углеродные нанотрубки. При наличии углеродистого сырья, например, технического углерода или графита, это сырье действует как наполнитель (заполнитель) углеродистой связки, содержащей сверхтонкие углеродные волокна, и позволяет увеличить непрерывность углеродистой связки в структуре огнеупоров. В итоге это приводит к повышению прочности, снижению модуля упругости, уменьшению коэффициента термического расширения и повышению термостойкости.

В частности, с точки зрения высокого каталитического эффекта при реакции синтеза сверхтонкой углеродной волокнистой структуры типа углеродных нанотрубок хорошим выбором является использование Ni, Co, Fe, Cr.

При использовании солей переходных металлов выбирают такие соли переходных металлов, которые не вызывают старения фенольных смол при их гидролизе. В качестве подобных солей переходных металлов хорошим выбором является, например, использование металлических мыл (R)n-M(O), ацетилацетоновых металлических солей (С5Н7O2)n-М(O), металлических соединений октиловых кислот или металлических соединений нафтеновых кислот. Здесь М это Ti, Zr, Cr, Ni, Co, Fe, Cu, Pt, Rh, Pd или другие металлы, R - метиловая, этиловая, пропиловая, n-бутиловая, фениловая и другие алкиловые группы. Кроме того, также можно использовать неорганические соединения переходных металлов, например, хлориды, сульфиды, ацетиловых соединений, фосфатных соединений переходных металлов и др., в жидком виде. Эти неорганические соединения переходных металлов могут быть растворены в воде или органических растворителях, например, в спирте или минеральном масле, и используются как жидкости (растворы металлов).

В частности, для равномерного перемешивания в органических связующих веществах желательно выбрать соли переходных металлов, обладающие хорошим свойством взаимного растворения в органических связующих веществах. Например, при использовании фенольных смол в качестве органических связующих веществ выбирают металлические соединения октиловых кислот или металлические соединения нафтеновых кислот и другие соединения переходных металлов, обладающие хорошим свойством взаимного растворения в фенольных смолах.

Также можно использовать переходные металлы в виде металлических коллоидов или суспензий сверхтонкого порошка оксида металла или же золей металлов. В этих случаях используют коллоидные растворы или суспензии в виде растворов, в растворителе которых диспергированы наночастицы (диаметрами не более 1000 нм) переходных металлов или их солей.

Как описано выше, переходные металлы (или металлы-катализаторы) используются как катализаторы или т.п. для получения сверхтонкой углеродной волокнистой структуры и тем самым для снижения модуля упругости углеродистой связки. Таким образом, предпочтительно, чтобы количество добавки было минимизировано с точки зрения обеспечения высокой прочности, насколько это позволяет вышеописанный катализ. В связи с этим, согласно предлагаемому изобретению желательно выбрать переходные металлы или металлы-катализаторы, содержащиеся в углеродистой связке в количестве не более 1,0 вес.% (исключается случай 0 вес.%) от общей массы огнеупора.

При превышении количества переходных металлов (или металлов-катализаторов) более 1,0 вес.% от общей массы огнеупора окислительное действие рассматриваемых металлов-катализаторов вызывает уменьшение прочности, стойкости к окислению и стойкости к коррозии огнеупоров, в частности, такая тенденция заметна для углеродсодержащих огнеупоров, и поэтому это нежелательно.

Более того, в плане достаточного обеспечения каталитического действия переходных металлов (или металлов-катализаторов) и минимального уменьшения прочности, стойкости к окислению и стойкости к коррозии огнеупоров лучше обеспечить количество переходных металлов (или металлов-катализаторов) в пределах 0,01-0,5 вес.% от общей массы огнеупора.

При этом можно регулировать это количество в соответствии с количеством углеродистой связки, изменяющимся в зависимости от вида огнеупорных компонентов, их соотношений, гранулометрического состава и заданий параметров по физическим свойствам.

В качестве добавки для придания стойкости к окислению можно добавить отдельно в подходящем количестве микропорошок Аl, В, Cr, Ti, Mg, Si или других металлов, бескислородные соединения, напр. В4С, SiC, BN, стеклянные компоненты и т.п. Тем самым повышается стойкость к окислению огнеупоров на углеродистой связке, что позволяет получить огнеупоры для использования в более тяжелых условиях. В частности, для углеродсодержащих огнеупоров, содержащих углеродистое основное сырье, также можно наблюдать заметное улучшение по стойкости к окислению и термостойкости.

Желательно, чтобы микропорошковые металлы, бескислородные соединения, стеклянные компоненты и т.п., используемые в качестве антиоксидантов, были добавлены в весовых отношениях максимум 2 вес.ч. к 100 вес.ч. общей массы огнеупора, за исключением этих добавок. Это связано с тем, что, если количество антиоксиданта будет более 2 вес.ч., то увеличится вероятность разрушения структуры огнеупоров вследствие термического расширения металлов и к тому же повышается влияние продуктов реакции этих металлов и т.п. различных компонентов огнеупора, например, углерода на изменение свойств углеродистой связки, например, повышается модуль упругости, что в целом уменьшает эффект предлагаемого изобретения.

В принципе можно не использовать описанные выше добавки для придания стойкости к окислению. Однако, желательно, чтобы было добавлено 0,5 вес.ч. антиоксиданта, т.к. стойкость к окислению может быть недостаточной.

В предлагаемом изобретении частицы, содержащие огнеупорный наполнитель и углеродсодержащий исходный материал, используются в качестве описанных выше частиц основного материала.

В огнеупорах, содержащих углеродсодержащий исходный материал (здесь и далее «углеродсодержащие огнеупоры»), углеродистая связка осуществляет соединения каждой частицы основных материалов, включая частицы огнеупорного наполнителя и углеродсодержащего исходного материала. Более того, в углеродсодержащих огнеупорах углеродные волокнистые структуры могут укрепить связь углеродистого исходного материала, в частности, связь между углеродистым исходным материалом и огнеупорным заполнителем.

В качестве огнеупорных наполнителей можно использовать магнезию (МgО), глинозем (Аl2О3), двуокись циркония (ZrO2), шпинель (МgАl2O4), кремнезем (SiO2) и т.п. или их соединений, по отдельности или в комбинации нескольких из них, а также карбиды или нитриды типа карбид кремния (SiC), нитрид кремния (Si3N4). При этом используются грубые частицы огнеупорных заполнителей, как правило, диаметром 0,001-1 мм. Однако, когда в качестве огнеупорных наполнителей используются карбиды и нитриды, которые могут функционировать так же, как препятствующие окислению материалы, желательно использовать частицы диаметром не менее 0,01 мм для препятствия разрушению огнеупорных структур из-за расширения и уменьшению стойкости к коррозии.

В качестве углеродистого исходного материала можно использовать частицы чешуйчатого графита, землистого графита, технического углерода, антрацита, мезофазного графита. Как правило, используют их частицы диаметром 0,001-1 мм.

В случае огнеупоров согласно предлагаемому изобретению, содержащих углеродистый исходный материал, желательно использовать огнеупорные наполнители, углеродистый исходный материал, органические связующие вещества и металлические растворы в соотношениях: 99-45 вес.ч. огнеупорных наполнителей, 1-55 вес.ч. углеродистого исходного материала, за исключением собственного веса при определении весовых частей, 1,5-20 вес.ч. органического связующего вещества, 0,01-1,0 вес.ч. металла в металлических растворах.

При увеличении количества весовых частей углеродистого исходного материала более 55, даже в случае, когда в углеродистой связке имеются углеродные волокнистые структуры, образованные с использованием переходных металлов или металлов-катализаторов согласно предлагаемому изобретению, увеличивается объемное отношение углеродистого исходного материала, что затрудняет поддержание стойкости к окислению и других параметров, и при уменьшении их количества менее 1 вес.ч. огнеупоры становятся эквивалентными огнеупорам, которые не содержат углеродсодержащего исходного материала, и нельзя обес