Промотор адгезии резин к латунированному металлу

Иллюстрации

Показать всеИзобретение относится к промоторам адгезии резин к латунированному металлу и может быть использовано в шинной и резинотехнической промышленности. Описывается промотор адгезии резин к латунированному металлу, представляющий собой сплав блокированного ε-капролактамом и высшими жирными кислотами ди- и (или) полиизоцианата со стеаратом кобальта, борной кислотой и вторичным фенилендиамином. Указанный сплав капсулирован порошкообразным неорганическим веществом, выбранным из группы, включающей коллоидную кремнекислоту, каолин, бентонит, оксид цинка, при соотношении (мас.%): 60-20 и 40-80 соответственно. Предложенный промотор обеспечивает повышение прочности связи резин к латунированному металлокорду и ее стабильность в условиях термоокислительного и солевого старения. 3 табл., 1 ил.

Реферат

Изобретение относится к получению промотора адгезии в виде хелатного координационного комплекса, состоящего из блокированного ди- и (или) полиизоцианата, соединений кобальта и бора, который может быть использован для повышения адгезии резин к латунированному металлокорду. Изобретение может быть использовано в шинной и резинотехнической промышленности.

Известен блокированный ε-капролактамом полиизоцианат, получаемый в расплаве. В качестве блокирующих агентов используют ε-капролактам и высшую жирную кислоту [Патент РФ №2186059, C07C 263/18, 265/12, 265/14, опубл. 07.07.1999].

Недостатком данного модификатора является сравнительно невысокая стабильность адгезионной связи резины с латунированным металлокордом при солевом старении (см. табл.3). Кроме того, сравнительно невысокая температура каплепадения данного продукта (50±4°С) может привести к слипанию его гранул в летний период, поскольку уже около 30°С он начинает размягчаться.

Наиболее близким по технической сущности является модифицирующая добавка, представляющая собой механическую смесь фенолформальдегидной и/или эпоксидной смолы, неорганического соединения кобальта, борной кислоты и силикатного наполнителя [Пат. RU 2041893, C08L 61/10, C08L 63/00, опубл. 20.08.1995].

Недостатком данной модифицирующей добавки является пыление при дозировании, что ухудшает экологическую обстановку при производстве шин и РТИ, плохое диспергирование тугоплавких неорганических компонентов модификатора в эластомерной матрице. Кроме того, данный модификатор не обеспечивает достаточного уровня адгезии резины к латунированному металлу, стойкости резин к термоокислительному старению, а также способствует повышению модуля упругости и твердости резин, что приводит к повышенному теплообразованию во внутренних слоях толстостенных изделий, работающих при динамических нагрузках, в частности покрышек.

Наиболее близким по технической сущности является промотор адгезии резин к латунированному металлокорду - стеарат кобальта (ТУ 2494-001-53904859-02), содержащий в составе 9-10% кобальта и 0,7-1,0% бора [1].

Однако данный модификатор не обеспечивает достаточно высокой стойкости резины в целом и адгезионного соединения, в частности, к термоокислительному старению.

Технической задачей изобретения является повышение прочности связи резины с латунированным металлокордом и ее стабильности в условиях термоокислительного и солевого старения без ухудшения физико-механических показателей.

Поставленная задача решается благодаря использованию в резинах промотора адгезии в виде хелатного координационного комплекса, состоящего из блокированного ди- и (или) полиизоцианата, соединений кобальта и бора, способного обеспечить повышение прочности связи резины с латунированным металлокордом и ее стабильность в условиях термоокислительного и солевого старения, характеризующегося оптимальными технологическими свойствами.

Промотор адгезии резин к латунированному металлокорду получают сплавлением блокированного ε-капролактамом и высшими жирными кислотами ди- и(или) полиизоцианата со стеаратом кобальта, борной кислотой и вторичным фенилендиамином при следующем соотношении его компонентов, мас.%:

| ди- и(или) полиизоцианат | 15-35 |

| ε-капролактам | 25-69 |

| жирная кислота | 2-10 |

| вторичный фенилендиамин | 0,5-10 |

| борная кислота | 3,5-6 |

| стеарат кобальта | 10-30 |

Причем, указанный сплав капсулирован порошкообразным неорганическим веществом, выбранным из группы, включающей коллоидную кремнекислоту, каолин, бентонит, оксид цинка, при следующем соотношении компонентов, мас.%:

| указанный сплав, содержащий ди- и (или) блокированный | 60-20 |

| полиизоцианат | |

| указанное порошкообразное неорганическое вещество | 40-80 |

Повышение прочности связи резины с латунированным металлокордом в присутствии разработанного промотора достигается благодаря увеличению активности кобальта и блокированного полиизоцианата, образующих относительно неустойчивый хелатный координационный комплекс.

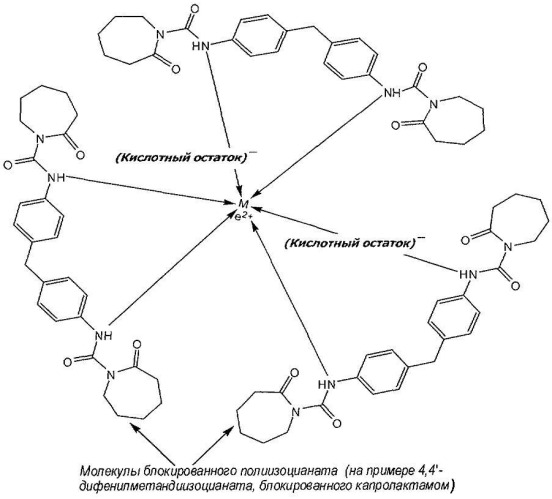

Структуру хелатного координационного комплекса при условии, что кобальт имеет координационное число, равное шести, можно представить следующим образом:

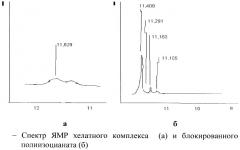

Результаты исследования методом ЯМР свидетельствуют о возможности образования такого хелатного комплекса. Так, смещение химического сдвига протона NH-группы, присутствующей в составе молекул блокированного полиизоцианата, происходит в результате участия в комплексообразовании неподеленной пары электронов атома азота NH-группы (см. схему) или карбонильной группы в структуре амидной группировки (-NH-CO-) (схема не приведена). В любом случае, действительно происходит смещение химического сдвига NH-группы в сторону больших величин (см. чертеж - а, б).

В процессе вулканизации распад хелатного комплекса приводит к тому, что блокированный полиизоцианат, взаимодействуя с гидрооксидом цинка, образовавшимся в результате окисления поверхности латунированного металлокорда, способствует формированию химических связей на границе резина-латунированный металлокорд. Это дает дополнительное преимущество заявленному промотору, поскольку в отличие от известных модификаторов (в частности, прототипа - стеарата кобальта), заявленный будет более эффективен для корда, на поверхности которого неизбежно, в большей или меньшей степени, в процессе хранения, обрезинивания и вулканизации протекают процессы окисления.

Увеличение термоокислительной стойкости резин достигается снижением в составе предлагаемых промоторов содержания кобальта, который, как известно [2], активирует процессы термоокисления полимерных композиций, а также введением в состав промотора вторичных фенилендиаминов.

В свою очередь, высвободившиеся из хелатного комплекса активированные кобальт и присутствующий в промоторе бор обеспечивают необходимую прочность и стабильность связи по известному механизму, при существенно меньшем содержании их в составе резины. Так, вместо 1,0 мас.ч. на 100 мас.ч. каучука при применении стеарата кобальта, в резине присутствует 0,02-0,2 мас.ч. стеарата кобальта в случае использования заявленного промотора адгезии.

Присутствие бора в составе композиции может быть в виде растворимого в композиции оксида бора B2O3, который образуется в результате дегидрирования борной кислоты в процессе получения промотора адгезии.

Использование в составе промотора адгезии резин к латунированному металлокорду противостарителя - вторичного фенилендиамина, позволяет нивелировать негативное влияние металла переменной валентности, в данном случае - кобальта, на процессы окислительного старения полимера. Введение противостарителя в композицию позволяет более локализованно, в конкретном микрообъеме, препятствовать началу окисления, катализируемого кобальтом. Желаемый эффект стабилизации не достигается при дополнительном введении противостарителя непосредственно в резину, в тех количествах, которые соответствуют его содержанию в составе предложенного промотора. Обычные дозировки противостарителя достигают 0,5-2,0 мас.ч., а в заявленном промоторе - не более 0,06 мас.ч.

Процесс получения промотора адгезии осуществляют следующим образом: в расплав ε-капролактама, вторичного фенилендиамина и жирной кислоты при температуре 70-80°С приливают ди- и(или) полиизоцианат, реакцию блокирования ведут 30-40 мин при перемешивании, затем добавляют в расплав измельченный сплав ε-капролактама и борной кислоты и перемешивают 15-20 мин при температуре 70-80°С. После повышения температуры до 100°С в расплав добавляют стеарат кобальта и перемешивают 15-30 мин. Полученный кобальт- и борсодержащий блокированный полиизоцианат смешивают с порошкообразным наполнителем: в закрытом аппарате (шаровой мельнице, дезинтеграторе) при температуре 20-80°С до получения микрокапсул, средний размер которых не более 100 мкм.

В качестве ди- и полиизоцианата используют: 2,4-толуилендиизоцианат; 2,6-толуилендиизоцианата и их смеси; 4,4-дифенилметандиизоцианат; смеси 4,4'-дифенилметандиизоцианата и его димеров: Полиизоцианат Д (ТУ 11-3-03-38-106-90), Полиизоцианат (ТУ 6-06-24-48-88), Полиур.

В качестве жирных кислот используются стеариновая и/или олеиновая кислоты.

В качестве вторичных фенилендиаминов используют: N-изопропил-N'-фенил-n-фенилендиамин (диафен ФП), N,N'-дифенил-n-фенилендиамин (диафен ФФ).

Для получения промотора адгезии используют стеарат кобальта, соответствующий ТУ 2494-001-53904859-02.

В качестве порошкообразного наполнителя: коллоидные кремнекислоты (БС-120, БС-100), каолин, бентонит, оксид цинка.

Сплавы ε-капролактама и борной кислоты готовятся предварительно при температуре 90-100°С при соотношении компонентов (мас.%) 70-80 ÷ 30-20 соответственно. Сплавы ε-капролактам - борная кислота в представленном диапазоне соотношений характеризуются наименьшей температурой плавления, поскольку близки к эвтектике или представляют эвтектическое соотношение. Относительно невысокая температура плавления сплавов обеспечивает расплавление высокоплавкой борной кислоты и ее равномерное распределение в составе блокированного полиизоцианата на стадии синтеза.

Отклонение от данного соотношения или использование борной кислоты без предварительного сплавления с ε-капролактамом приводит к тому, что борная кислота не расплавляется на стадии синтеза блокированного полиизоцианата, поэтому неравномерно распределяется как в продукте, так и в резине. В целом такой продукт в меньшей степени способствует стабилизации адгезионного соединения в условиях солевого старения (табл.3).

Указанное количество ди- и(или) полиизоцианата в составе промотора адгезии, с одной стороны, обеспечивает ему наиболее высокие адгезионные свойства, с другой - оптимальные технологические характеристики (относительно большое время до гелеобразования при синтезе и низкую вязкость реакционной массы, сравнительно невысокую температуру плавления промотора). При содержании ди- и(или) полиизоцианата менее 15 мас.% ухудшаются адгезионные свойства продукта, при содержании более 35 мас.% существенно сокращается время до гелеобразования, что делает практически невозможным процесс получения промотора определенного состава и с заданными свойствами вследствие протекания побочных реакций.

Интервал дозировок ε-капролактама, указанный в заявке, включает в себя количество ε-капролактама, которое используется для получения сплавов с борной кислотой. Минимальное заявленное количество ε-капролактама определяется следующими условиями:

- во-первых, в реакционной массе должно быть не менее чем эквимолекулярное по отношению к изоцианатным группам ди- и(или) полиизоцианата количество «свободного» ε-капролактама. Под «свободным» понимается ε-капролактам, который не образует эвтектической смеси со стеариновой кислотой при соотношении веществ 1:1 (количество ε-капролактама в эвтектическом расплаве может составлять от 4 до 10 мас.%), а также ε-капролактам, который не входит в состав сплавов с борной кислотой (количество ε-капролактама, задействованного в сплавах с борной кислотой, может составлять от 9 до 20 мас.%). Например, если основная часть от общего количества взятого ε-капролактама образует эвтектическое соотношение со стеариновой кислотой, его реакционная способность по отношению к изоцианатным группам снижается и возрастает скорость протекания нежелательных побочных реакций;

- во-вторых, этого количества должно быть достаточно как для соблюдения первого условия, так и для образования сплавов с борной кислотой в указанном ранее диапазоне соотношений.

Максимальное заявленное количество ε-капролактама взаимозависимо от содержания других компонентов в композиции и в случае минимального их содержания не может быть более 69 мас.%.

При содержании жирных кислот в промоторе менее 2 мас.% ухудшается его способность к диспергированию в резиновых смесях, что негативно сказывается на его адгезионной эффективности, возрастает стоимость промотора. Максимально возможное содержание жирных кислот не должно превышать 10 мас.%, поскольку в противном случае это ведет к необходимости сокращения функционально активных компонентов композиции.

Вторичные фенилендиамины вводятся в состав промотора адгезии с целью дополнительной защиты наиболее подверженной воздействию различных агрессивных факторов межфазной области от термоокислительного старения. Кроме того, вторичные фенилендиамины, присутствуя в составе промотора совместно с металлом переменной валентности (кобальтом), препятствуют ускорению процессов окислительного старения, активируемых, как известно, металлами переменной валентности. При содержании вторичных фенилендиаминов менее 0,7 мас.% не наблюдается эффекта стабилизации, при содержании более 10 мас.% не происходит увеличения стабилизирующего действия, достигнутого в указанном диапазоне, при этом повышается себестоимость промотора.

Присутствие бора способствует повышению стабильности адгезионного соединения резины с латунированным металлокордом в условиях паровоздушного и солевого старения. При содержании борной кислоты менее 3,5 мас.% повышения стабильности резино-кордной композиции не происходит, вследствие малого количества бора - менее 0,6 мас.%. В случае, если содержание борной кислоты превышает 6 мас.% происходит насыщение ею расплава ε-капролактама, при этом избыточная борная кислота не плавится при температурных условиях синтеза и оседает при прекращении перемешивания. Получаемый при этом промотор неоднороден.

При содержании стеарата кобальта менее 10 мас.% ухудшается адгезия резины к латунированному металлокорду. Увеличение стеарата кобальта в продукте свыше 30 мас.% не приводит к повышению прочности и стабильности адгезионного соединения.

Предлагаемый диапазон дозировок порошкообразного наполнителя: 40-80 мас.% позволяет, с одной стороны, получать капсулированный продукт, который обладает минимальным пылением, с другой - получать продукт в виде не слипающихся капсул, представляющих собой кобальт-борсодержащий блокированный полиизоцианат, заключенный в оболочку из порошкообразного неорганического носителя. Оптимальное содержание порошкообразного неорганического вещества будет определяться его типом.

Промотор адгезии вводится в резиновые смеси для обкладки латунированного металлокорда в количестве 0,6-4,5 мас.ч. на 100 мас.ч. каучука.

Состав резиновой смеси для обкладки латунированного металлокорда, мас.ч: каучук СКИ-3 - 100,0; ТУ Н-330 - 63,0; масло ПН-6Ш - 10,0; канифоль - 1,0; стеарин - 1,0; белила цинковые - 8,0; диафен ФП - 1,0; бензойная кислота - 0,5; ацетонанил - 0,5; сульфенамид М - 1,0; сантогард PVI - 0,4; сера полимерная (или сополимерная) - 2,8 (или 3,5).

Вулканизацию резин осуществляли при 155°С в течение 20 мин. Оценивали физико-механические показатели по ГОСТ 270-75: условное напряжение при 300% удлинении, условная прочность при растяжении, относительное удлинение при растяжении. Оценивали прочность связи резины к латунированному металлокорду марки 9Л 15/27 и ее стабильность в условиях солевого, паровоздушного (по ГОСТ 237859-79) и термоокислительного старения (по ГОСТ 9.024-74).

Примеры

В таблице 1 приведены составы продуктов, иллюстрирующих представленное изобретение.

Промоторы (составы приведены в таблице 1) вводили в резиновую смесь, вместо стеарата кобальта. Составы и свойства резиновых смесей приведены в таблице 2. Сравнение проводили с резинами, содержащими стеарат кобальта и блокированный полиизоцианат, полученный по патенту РФ №2186059.

Резиновые смеси с полученными промотрами, кроме достаточно хороших эксплуатационных показателей, характеризуются меньшей себестоимостью по сравнению с резинами, содержащими стеарат кобальта. При использовании для капсулирования оксида цинка из состава резиновой смеси исключали или сокращали дозировку оксида цинка.

Приемы 1, 2, 5, 8, 9, 13 (см. табл.1) выпадают за рамки приведенных в формуле изобретения соотношений патентуемых промоторов адгезии. Промоторы адгезии, состав которых приведен в примерах 1, 2, 13, в резиновые смеси не вводились вследствие их неудовлетворительных технологических свойств, неприемлемых как для производителя продуктов, так и для потребителей.

Как следует из данных, приведенных в таблице 3, заявляемые промоторы адгезии практически не изменяют физико-механические свойства вулканизатов. В целом свойства вулканизатов соответствуют нормам для резин данного состава: σ300=13,7±2,0 МПа, σр≥18,0 МПа, εотн≥320%.

Отличительной особенностью заявляемых промоторов (см. табл.3), отвечающих заявленным составам, является обеспечение достаточно высокого уровня адгезии резин к металлокорду, стабильности адгезионного соединения при солевом и термоокислительном старении. Вулканизаты с их использованием также отличаются более высокой стабильностью свойств в условиях термоокислительного старения.

Изменение адгезии и свойств вулканизатов после термоокислительного старения происходит в большей степени в тех случаях, когда промоторы адгезии содержат повышенное количество металлов переменной валентности в составе, в частности при использовании стеарата кобальта или при отклонении состава промотора от заявленного.

Источники информации

1. Бобров Ю.А. Крепление резин к металлокорду с использованием соединений металлов переменной валентности / Ю.А.Бобров, К.Л.Кандырин, И.Л.Шмурак, Е.Э.Потопав // Каучук и резина, 2005. - №2. - С.37-44.

2. Энциклопедия полимеров. Ред. коллегия: В.А.Кабанов (глав. ред.) и др. Т.3 - М.: Советская Энциклопедия, 1977. - С.478.

| Таблица 1 | |||||||||||||

| Составы промоторов адгезии, иллюстрирующие изобретение | |||||||||||||

| Наименование ингредиентов | Содержание, мас.% / номер примера | ||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | |

| Получение кобальт-борсодержащего блокированного ди- и (или) полиизоцианата | |||||||||||||

| Полиур | 45,0 | 30,0 | 27,0 | 27,0 | 21,0 | 15,0 | 35,0 | 10,0 | 27,0 | 28,0 | |||

| 2,4-Толуилендиизоцианат | 27,0 | 27,0 | |||||||||||

| Полиизоцианат | 27,0 | ||||||||||||

| ε-Капролактам | 38,0 | 10,0 | 54,9 | 54,9 | 41,3 | 39,0 | 45,5 | 50,5 | 56,8 | 54,9 | 54,9 | 54,9 | 55,6 |

| Стеариновая кислота | 4,0 | 5,0 | 3,5 | 3,5 | 2,8 | 5,0 | 2,5 | 5,0 | 3,0 | 3,5 | 3,5 | 3,2 | |

| Олеиновая кислота | 3,5 | ||||||||||||

| Диафен ФП | 1,0 | 10,0 | 1,0 | 1,0 | 0,2 | 5,0 | 2,5 | 1,0 | 3,0 | 1,0 | 1,0 | 1,0 | 3,2 |

| Борная кислота | 2,0 | 5,0 | 3,6 | 3,6 | 4,7 | 6,0 | 3,5 | 3,5 | 0,5 | 3,6 | 3,6 | 3,6 | 5,0 |

| Стеарат кобальта | 10,0 | 40,0 | 10,0 | 10,0 | 30,0 | 30,0 | 10,0 | 30,0 | 10,0 | 10,0 | 10,0 | 10 | 5,0 |

| Капсулирование кобальт-борсодержащего блокированного ди- и(или) полиизоцианата | |||||||||||||

| Кобальт-борсодержащий блокированный ди- и (или) полиизоцианат | - | - | 60,0 | 20,0 | 60,0 | 60,0 | 50,0 | 60,0 | 60,0 | 60,0 | 60,0 | 60,0 | 70,0 |

| Белая сажа (БС-100) | - | - | 40,0 | 40,0 | 40,0 | 40,0 | 40,0 | 40,0 | 40,0 | 40,0 | 30,0 | ||

| Оксид цинка | - | - | 80,0 | ||||||||||

| Бентонит | - | - | 50,0 | ||||||||||

| Внешний вид продукта, его технологичность | На стадии реакции блокирования происходит гелеобразование. Полученный продукт не технологичен и не может использоваться на дальнейших этапах капсулирования. | Порошкообразные продукты в виде микрокапсул характеризуются малым пылением при дозировании и не слипаются при хранении. | Капсулы слипаются при хранении. |

| Таблица 3 | |||||||||||||||

| Свойства резиновых смесей, приведенных в таблице 2. | |||||||||||||||

| Свойства | Шифр резиновой смеси | ||||||||||||||

| Смесь 1 | Смесь 2 | Смесь 3 | Смесь 4 | Смесь 5 | Смесь 6 | Смесь 7 | Смесь 8 | Смесь 9 | Смесь 10 | Смесь 11 | Смесь 12 | Смесь 13 | Смесь 14 | Смесь 15 | |

| Условное напряжение при 300% удлинении (σ300), МПа | 14,5 | 14,1 | 14,5 | 14,0 | 13,7 | 14,0 | 14,1 | 13,7 | 13,8 | 13,0 | 14,9 | 14,4 | 14,0 | 13,7 | 13,4 |

| Условная прочность при растяжении (σр), МПа | 18,7 | 18,9 | 18,7 | 18,8 | 20,0 | 20,3 | 18,9 | 20,6 | 20,1 | 18,7 | 20,4 | 18,9 | 20,0 | 18,9 | 18,9 |

| Относительное удлинение при разрыве (εотн,), % | 390 | 350 | 405 | 390 | 395 | 410 | 330 | 355 | 390 | 354 | 400 | 410 | 359 | 346 | 405 |

| Изменение показателя после старения, 100°С×96 ч, %: | |||||||||||||||

| - условной прочности при растяжении | -20 | -9 | -7 | -8,2 | -9,4 | -11 | -6,2 | -15 | -5,5 | -7,3 | -8 | -9 | -6,3 | -3,5 | -5 |

| - относительного удлинения при растяжении | -35 | -10 | -12 | -12 | -14 | -4 | -9 | -25 | -12 | -15 | -4,6 | -13 | -15 | -10 | -14 |

| Прочность связи резины с металлокордом 9Л15/27, Н-метод, Н | 308 | 250 | 315 | 342 | 331 | 290 | 325 | 337 | 317 | 335 | 251 | 320 | 345 | 350 | 332 |

| Изменение показателя прочности связи, %: | |||||||||||||||

| - после термоокислительного старения | -22,4 | -10,2 | -2,8 | 1,3 | -3,2 | -2,0 | -3,0 | -19,0 | -0,5 | -5,1 | -8,2 | -7,9 | -3,5 | -4,8 | -2,9 |

| - после солевого старения (кипячение в течение 6 часов в 5% растворе NaCl) | -12,2 | -20,0 | 1,3 | -7,2 | -5,4 | -4,9 | -6,7 | -7,0 | -2,5 | -4,3 | -5,5 | -18,7 | -7,6 | -9,5 | -4,3 |

Промотор адгезии резин к латунированному металлокорду, характеризующийся тем, что он представляет собой сплав блокированного ε-капролактамом и высшими жирными кислотами ди- и (или) полиизоцианата со стеаратом кобальта, борной кислотой и вторичным фенилендиамином при следующем соотношении его компонентов, мас.%:

| ди- и(или) полиизоцианат | 15-35 |

| ε-капролактам | 25-69 |

| жирная кислота | 2-10 |

| вторичный фенилендиамин | 0,5-10 |

| борная кислота | 3,5-6 |

| стеарат кобальта | 10-30 |

| указанный сплав, содержащий блокированный | |

| ди- и (или)полиизоцианат | 60-20 |

| указанное порошкообразное неорганическое вещество | 40-80 |