Способ приготовления кавитационного водоугольного топлива (кавут) и технологическая линия для его осуществления

Иллюстрации

Показать всеИзобретение относится к области топливной энергетики, в частности к способам приготовления жидкого топлива на основе угля и воды без добавления других компонентов, пригодного для прямого сжигания в котлах, печах, различных энергетических установках, пригодного для трубопроводной транспортировки и длительного хранения, предназначенного для замены угля, мазута и газа на топливопотребляющих объектах. Описаны способ приготовления водоугольного топлива с использованием кавитационного воздействия и технологическая линия для осуществления способа приготовления водоугольного топлива. Технический результат - создание эффективного и энергоэкономного способа получения водоугольного топлива, обладающего высоким энергетическим потенциалом, экологической чистотой, низкой себестоимостью, широкой сферой применения и достаточно простой технологической линией для его осуществления. 2 н.п. ф-лы, 4 табл., 1 ил.

Реферат

Область техники

Изобретение относится к области топливной энергетики, в частности к способам приготовления жидкого топлива на основе угля и воды без добавления других компонентов, пригодного для прямого сжигания в котлах, печах и различных энергетических установках, пригодного для трубопроводной транспортировки и длительного хранения, предназначенного для замены угля, мазута и газа на топливоперерабатывающих объектах.

Уровень техники

Известен способ получения водоугольного топлива (патент России №2178455 от 20.01.2002 г., C10L 1/32), позволяющий получать высокодеминерализованное экологически чистое водоугольное топливо «эковут» на основе ископаемых углей, воды и других химических ингредиентов (в случае необходимости), предназначенного для замены газа и мазута на топливопотребляющих объектах.

Технология приготовления «эковут» включает дробление угля, его мокрое измельчение с получением водоугольной суспензии, ступенчатую деминерализацию, причем деминерализации подвергают твердую фазу водоугольного топлива «эковут», измельченную до коллоидного размера (средний размер не более 3 мкм). Деминерализацию в известном способе производят методом флотации, причем число флотомашин (I) - 1, далее деминерализованный уголь обезвоживают до необходимой влажности, а затем вводят необходимые химические добавки.

Недостатками известного изобретения являются:

а) большие энергозатраты на измельчение твердой составляющей до 3 мкм;

б) сложность проведения многоступенчатой деминерализации в аппаратах пенной флотации;

в) необходимость обезвоживания тонкоизмельченного продукта;

г) необходимость применения различных химических добавок.

Известен способ получения водоугольного топлива «эковут» (патент России №2192449 от 10.11.2002 г., C10L 1/32), позволяющий получать глубоко деминерализованное экологически чистое водоугольное топливо на основе ископаемых углей, воды и других химических ингредиентов.

Технология приготовления «эковут» согласно патенту включает дробление угля, его мокрое измельчение, физико-механическую деминерализацию угля для снижения зольности и гомогенизацию, затем уголь измельчают мокрым способом до крупности - (0,2-0,3 мм) и ведут его химическую деминерализацию неорганической кислотой с получением реакционной массы, из которой выделяют низкозольный измельченный уголь и нейтрализуют его аммиаком.

Недостатками известной системы являются:

а) необходимость проведения двухэтапной деминерализации, причем вторая проводится неорганической кислотой, переводящей составляющие компоненты породы в растворимые соли;

б) необходимость тончайшего измельчения угля (до 3 мкм);

в) необходимость проведения тщательного обезвоживания продукта после химической деминерализации в осадительной центрифуге;

г) необходимость обработки угля аммиаком и применения модификаторов реологических свойств.

Известна жидкая топливная композиция и способ ее получения (патент России №2183658 от 20.06.2002 г., C10L 1/32), включающая 40÷65% мелкодисперсного твердого топлива, 1÷20% стабилизатора и остальное до 100% жидкая среда. В качестве стабилизатора используют компоненты с влажностью 50-85%, такие как активный ил или осадок, получаемый при биологической очистке сточных вод, сапропели, птичий помет, навоз свиной или крупного рогатого скота, продукты ассенизационных выгребных ям, гидролизный лигнин. (В качестве мелкодисперсного топлива используют угольную или коксовую мелочь, сланец, мелочь нефтекокса, графит, мелочь древесного угля, мелкие отходы от углеродных электродов. В качестве жидкой топливной композиции используют активный ил, стоки животноводческих комплексов, стоки пищевой промышленности.)

Технология известного способа включает измельчение твердого топлива до размера частиц не более 3 мм, смешивание с водосодержащей жидкой средой, измельчение до среднего размера частиц 10-50 мкм, добавление стабилизатора и гомогенизацию с доведением состава до значений: твердое топливо 40÷65%, стабилизатор 1-20% и остальное до 100% жидкую среду.

Недостатками известного способа являются:

а) применение в качестве стабилизаторов топлива илов и навозов, обычно находящихся на удалении от углеперерабатывающих предприятий, потребует больших транспортных затрат;

б) применение а качестве стабилизаторов навозов и птичьего помета без обеззараживания чревато заражением инфекционными заболеваниями всех участников их переработки и транспортировки.

Известен способ приготовления водоугольного топлива из углешламов (патент России №2214446 от 20.10.2003 г., C10L 1/32), включающий в своем одностадийном приготовлении следующие операции: грубое мокрое измельчение углешламов и отходов гидродобычи, их классификацию, подачу классифицированных твердых частиц размером не более 1 мм, воды и реагента в горизонтальный смеситель - гомогенизатор вибрационно-волновой торовый с амплитудами вертикального рабочего органа 1-4 мм.

Для придания топливу необходимых реологических характеристик применяют стабилизатор (1%) от массы угля.

Недостатком известного способа приготовления водоутольного топлива является обязательное применение стабилизирующих добавок.

Известен патент (SU №1209037 от 30.01.1986 г., бюл. №4), суспензия угля, включающая измельченный уголь, воду и полиалкиленгликолевый эфир, содержащая следующие количественные соотношения элементов, мас.%:

- измельченный уголь - 30÷76%

- полиалкиленгликолевый эфир - 0,2÷0,55%

- вода до 100%

Цель изобретения - снижение вязкости водной суспензии угля и пенообразования при ее приготовлении.

Недостатками известного способа являются:

а) необходимость выдерживания смеси при температуре 150-160°С в течение одного часа;

б) уголь измельчается до состояния 200 мкм в сухом виде, что приводит к значительным энергозатратам, а приготовление топлива ведется путем последующего перемешивания компонентов.

Известен (патент России 2189370 от 20.09.2002 г., C08F 11/02) способ получения комплексного органоминерального удобрения и активатора. Состав удобрения является комплексным, так как представляет собой органическую (гуминовую) и минеральную (набор макро- и микроэлементов) составляющие. Результат получения комплексного органоминерального удобрения заключается в обработке торфа щелочью, а затем его разложение на молекулярном уровне путем пропускания торфоводяной смеси через кавитационный насос. Протекание кавитационных процессов в обрабатываемой смеси обеспечивают ее разогрев, перемешивание, деструкцию и расщепление молекул на радикалы.

В процессе кавитационной обработки смеси происходит образование сульфогуминовых кислот, обладающих хелатообразующими свойствами.

Недостатками известного изобретения является то, что не рассмотрен химизм кавитационного выделения гуминовых кислот из углей.

Известен способ получения комплексных гуминовых удобрений (патент России №2237643 от 10.10.2004 г., C08F 11/02), включающий создание способа получения водорастворимых хелатных комплексов многовалентных металлов непосредственно с гуминовыми кислотами без использования индивидуальных оксикарбоновых кислот. Цель достигается тем, что водные растворы гумата щелочного металла и соли, например сульфаты многовалентного металла (или металлов), смешивают в таком соотношении, чтобы число миллиграмм-эквивалентов металла (или металлов) не превышало 30% от величины объемной емкости по катионам. При этом необходимо иметь в виду, что растворы гумата щелочного металла, как правило, уже содержат определенное количество хелатов металлов, особенно кальция или магния, перешедших в раствор во время выщелачивания исходного сырья (угля, торфа или сапропеля).

Другим условием достижения поставленной цели является поддержание рН среды в период процесса хелатирования в диапазоне 7,0-7,8.

Это связано с тем, что сульфаты многовалентных металлов при растворении в воде дают кислую реакцию, в то время как исходный раствор - гумата натрия - имеет щелочную реакцию (рН - 8÷9).

Недостатком известного способа получения комплексных гуминовых удобрений является то, что гуминовые кислоты и гуматы готовятся предварительно любым из известных способов, а не готовятся в процессе приготовления удобрения.

Известен способ обработки воды и водных растворов (патент России №2240984 от 27.11.2004 г., C02F 1/66, 1/36, 1/02 C02F 103:02), включающий кавитационную обработку воды с целью повышения рН воды от 7,0 до величины порядка 9,0 без химических реагентов, поочередное снижение давления высоконапорной жидкости при ее рециркуляции до величины, при которой происходит ее кавитация, с последующим повышением давления до величины, при которой кавитация прекращается.

Недостатком известного способа является то, что жидкость предварительно нагревают до 90°С, что связано с большими энергозатратами.

Известен способ обработки воды (патент России №2104964 от 20.02.1998 г., C02F 1/66), включающий умягчение, осветление, обесцвечивание и обезжелезивание воды путем кавитационного повышения рН воды с 7,0 до 8,45 за счет 9-кратного ее прохождения через кавитирующее устройство.

Недостатком известного способа является низкая плотность кавитации, требующая большого количества прогонов воды через кавитатор.

Известно изобретение - способ получения водоугольного топлива и технологическая линия для его осуществления (патент России №2249029 от 27.03.2005 г., C10L 1/32, B01F 7/12, 7/28), включающий измельчение доставленного со склада угля в молотковой дробилке до фракции 0-10 мм, перемешивание полученного угля в смесителе с водой, щелочным реагентом, углестабилизирующей добавкой, обработка пульпы в диспергаторе крупного помола, отделение на гидроклассификаторе крупных частиц и отделение в гидроциклоне минеральных частиц от угля, затем обработка угольной пульпы в диспергаторе тонкого помола и направление ее в емкость для хранения. Полученная водоугольная суспензия стабильна до 2-х лет.

Недостатком известного способа является то, что в процессе приготовления топлива используются углестабилизирующие добавки (до 3,5%) и щелочной реагент (0,005%).

Раскрытие изобретения.

Технической задачей, на решение которой направлено изобретение, является создание простого эффективного и энергоэкономного способа приготовления кавитационного водоуголъного топлива из углей, отсевов и отходов углеобогащения (шламы, кеки, промпродукты), обладающего стабильными свойствами, высокой степенью выгорания углерода, экологической чистотой, низкой себестоимостью, без применения каких-либо стабилизаторов, пластификаторов и т.д.

Поставленная задача достигается тем, что в заявленном способе кавитационное водоугольное топливо (КаВУТ) получают в последовательном непрерывном процессе, включающем измельчение доставленного со склада сухого угля в молотковой дробилке до фракции 0-10 мм, перемешивание твердой топливной составляющей (60-75%) фракции 0-10 мм либо перемешивание сухих отсевов или отходов мокрого углеобогащения (шламы, кеки, промпродукты) в смесителе с водой, прошедшей кавитационную обработку, направлением смеси в кавитационный диспергатор крупного помола.

После кавитационной обработки в диспергаторе крупного помола полученная суспензия направляется в смеситель, а затем в диспергатор тонкого помола. Из кавитационного диспергатора тонкого помола водоугольная суспензия направляется в еще один диспергатор тонкого помола, а по завершении обработки направляется в зумпф, из которого кавитационным насосом перекачивается в накопительную емкость для хранения и подачи в топки котлов.

Вода из хозяйственно-питьевого водопровода или иных природных источников поступает в емкость, а затем направляется в кавитационный диспергатор-эмульгатор, в котором в результате воздействия высоких температур и давлений происходит ее диссоциация по схеме:

В результате, выходя через свободную поверхность, ионы покидают воду, а гидроксильные группы накапливаются, повышая щелочные свойства воды до рН 8,5-9,0.

Сущность кавитационного воздействия на воду и твердую составляющую топлива заключается в следующем.

Кавитацией называется явление парообразования и выделения воздуха, обусловленное понижением давления в жидкости. Причиной ее возникновения служит кипение жидкости при нормальной температуре и низком давлении. Появлению кавитации также способствует растворенный в воде воздух, который выделяется при уменьшении давления.

При схлопывании кавитационного пузырька внутри него возникают высокие давления и температуры. Установлено, что в материале вблизи охлопывающегося пузырька температура повышается на 500-800°С, а внутри на порядок выше. Схлопывание пузырька происходит в течение милли- или даже микросекунд, а возникающие ударные волны могут привести к высоким перепадам давления (до 4000 атм) в окружающей пузырек жидкости. Высокие температуры и давления, сопровождающие кавитацию в воде, приводят к образованию свободных радикалов: , , , а также конечных продуктов их рекомбинации H2O2.

Согласно полученным в ходе экспериментов данным в результате пульсации и схлопывания одного кавитационного пузырька образуется приблизительно 3·108 пар радикалов, главным образом и и молекул Н2O2.

После непродолжительного кавитационного воздействия с высокой плотностью кавитации рН воды возрастает до 8,5-9,0 за счет накопления гидроксильных групп ОН- и выхода через свободную поверхность или присоединения к органическим радикалам Н+.

После подачи углей, отсевов, шламов, кеков или промпродуктов в виде породы отсадки в смеситель и перемешивания твердой составляющей (60-75%) с прошедшей кавитационную обработку водой и дальнейшего направления смеси в кавитационный диспергатор крупного помола, а затем последовательно в диспергаторы тонкого помола в них в процессе кавитационного измельчения и деструкции частиц угля на фоне высокого рН 8,5-9,0 происходит выделение гуминовых кислот и образование гуматов.

Гуминовые кислоты и гуматы являются хорошими комплексообразователями, а наличие хелатных форм большинства органических соединений обеспечивает заданные свойства получаемой водоугольной суспензии, приобретающей желеобразное состояние, устойчивость против расслоения в течение длительного времени.

В отличие от обычно присущей углю, вне зависимости от способа его измельчения, гидрофобности, требующей для обеспечения устойчивости водоугольной суспензии (ВУС) введения в нее поверхностно-активных и других стабилизирующих добавок, кавитационное водоугольное топливо (КаВУТ) из какого бы сырья не было приготовлено, стабильно на протяжении многих месяцев и пластично без каких-либо присадок при достигнутом содержании твердого от 60 до 75%.

Даже частично обезвоженное КаВУТ обладает ярко выраженной тиксотропностью, что гарантирует при применении вибрационных технологий надежную выгрузку концентрированного топлива из транспортных емкостей и ее подачу по трубопроводам.

Как частично обезвоженное, так и полностью высушенное КаВУТ переходит при добавлении воды в количестве, превышающем ее содержание в исходном кавитационно-приготовленном топливе, в состояние устойчивой суспензии без механического побуждения.

Экологические аспекты приготовления и сжигания кавитационного водоугольного топлива таковы, что отходы обогащения угля кеки, шламы, промпродукты и высокозольная микроника с зольностью 30-60%, направляемые в отвал, могут служить компонентами КаВУТ.

Технология приготовления КаВУТ позволяет использовать не только образуемые обогатительными фабриками отходы, но и вовлечь отходы, находящиеся в шламоотстойниках и терриконах.

Горение КаВУТ протекает по механизму, достаточно хорошо изученному при исследованиях ВУС, и характеризуется за счет повышенного содержания в зоне реагирования газифицирующего агента (водяных паров) при несколько сниженной температуре горения - соответствующим смещением соотношения интенсивности множества одновременно протекающих ценных реакций горения в зону газификационно восстановительных процессов, что, в свою очередь, приводит к более глубокому внутридиффузионному проникновению реагирующих газов в объем отдельных частиц и их конгломератов, обеспечивающему одновременно с высокой степенью использования топлива (до 99%) существенное (2÷5 кратное) снижение генерации оксидов азота.

Кавитационное водоугольное топливо пригодно для прямого сжигания в котлах распылением форсунками, сжигания в котлах с циркулирующим кипящим слоем, в каталитических теплофикационных установках, распылением над слоем угля и т.д. при температурах в топке от 710÷750°С до 1050÷1300°С и обжиговых печах при температуре до 1500°С.

КаВУТ позволяет безотходно использовать высокозольные угли и отходы углеобогащения, ведь само слово «высокозольный» подразумевает большое количество отходов. Золы в таком топливе много (зольность до 80%), однако пройдя кавитационную обработку в процессе приготовления и термическую в процессе сжигания КаВУТ, зола приобретает ряд новых свойств. Прежде всего она мягкая, порошкообразная, не спекается и не оседает на пучках труб в котлах. Уловленная фильтрами из дымовых газов такая зола может применяться: в строительстве для замены части цемента при приготовлении растворов и бетонов; в угледобывающей промышленности для рекультивации земель. Такая зола легко насыщается влагой, приобретает структурность и уже через год становится плодородной.

Осуществляется заявляемый способ следующим образом:

- линия кавитационного приготовления щелочной (рН 8,5-9,0) воды включает следующие операции: в емкость для хранения набирается вода из хозяйственно-питьевых промышленных или природных источников, кавитационный диспергатор-эмульгатор закачивает и после кавитационного воздействия на нее возвращает в названную емкость до повышения рН до 8,5-9,0. После приобретения водой необходимой щелочности она через объемный дозатор направляется через приемный бункер в смеситель, а затем в кавитатор крупного помола.

- уголь или сухой отсев, прошедший на складе измельчение до фракции 0-10 мм, ленточным или иным конвейером направляется в приемный бункер, а затем в смеситель, где перемешивается с водой, образуя водоугольную смесь.

- кеки, шламы, промпродукты, высокозольная угольная микроника из приемного бункера винтовым конвейером подаются в смеситель, где, также перемешиваясь с водой, образуют водоугольную смесь.

Полученная водоугольная смесь из смесителя направляется в кавитационный диспергатор крупного помола, в котором происходит измельчение, гомогенизация, деструкция твердой составляющей топлива, выделение гуминовых кислот и образование солей гуматов и т.д.

Далее водоугольная суспензия направляется в следующий смеситель, а затем в диспергатор тонкого помола, где происходит дальнейшее измельчение, гомогенизация, деструкция твердой составляющей, разогрев, выделение гуминовых кислот и образование гуматов, выходя из которого суспензия направляется в приемную емкость диспергатора тонкого помола первой ступени.

После обработки в кавитационном диспергаторе тонкого помола третьей ступени тонкоизмельченная гомогенная и начинающая «загустевать» водоугольная суспензия направляется в приемную емкость, а затем и в кавитационный диспергатор тонкого помола четвертой ступени, в которой происходит завершение всех технологических операций измельчения, гомогенизации, разогрева, выделения гуминовых кислот и гуматов и направления в емкость для хранения.

Технологическая линия для осуществления способа приготовления кавитационного водоугольного топлива (КаВУТ) работает следующим образом.

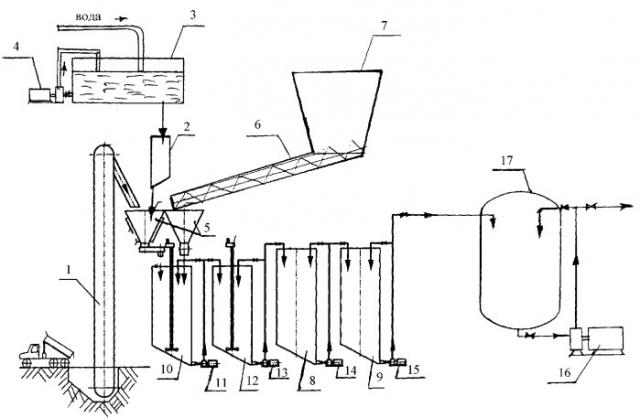

а) Линия кавитационного приготовления щелочной воды (рН 8,5-9,0), включающая емкость для хранения воды - 3 (фиг.1), кавитационый диспергатор-эмульгатор - 4, объемный дозатор воды - 2, работает следующим образом.

Вода, поступившая в емкость хранения 3 из хозяйственно-питьевого, промышленного водопровода или из природных источников, направляется в кавитационный диспергатор-эмульгатор 4, а из него обратно в емкость - 3. Обработка воды продолжается до повышения рН до 8,5-9,0. Щелочная вода из емкости для хранения - 3, через объемный дозатор - 2 направляется в смеситель первой ступени - 10.

б) Линия подачи сухого угля, отсевов и т.д., включающая элеватор - 1 и приемный бункер - 5, работает следующим образом. Предварительно измельченный уголь до фракции (0-10 мм), отсевы угля после сухого обогащения автомобильным или иным транспортом подаются в приемное устройство элеватора - 1, который загружает измельченный уголь в приемный бункер - 5. Из приемного бункера - 5 уголь или отсев направляется в смеситель первой ступени - 10.

в) Кеки, шламы, промпродукты, высокозольная угольная микроника и другие отходы гидродобычи или мокрого углеобогащения автомобильным или иным транспортом доставляются в приемный бункер для шламов, кеков и т.д. - 7, из которого винтовым конвейером направляются в приемный бункер - 5, а затем в смеситель первой ступени - 10.

Щелочная вода, поступившая из объемного дозатора - 2 в смеситель первой ступени - 10, направляется в диспергатор крупного помола - 11, из которого возвращается в смеситель - 10. После того как вода начнет устойчиво возвращаться в смеситель - 10, в него подают сухой уголь, отсев или мокрые шламы, кеки, промпродукты. Турбина смесителя - 10 активно перемешивает поступающее твердое топливо с водой, образуя водоугольную смесь, и поддерживает твердые составляющие топлива во взвешенном состоянии.

Водоугольная смесь из смесителя - 10 направляется в кавитационный диспергатор крупного помола - 11, из которого полученная суспензия либо возвращается в смеситель - 10, либо в смеситель второй ступени - 12.

Из смесителя второй ступени - 12 водоугольная суспензия направляется в кавитационный диспергатор тонкого помола второй ступени - 13. После кавитационного воздействия водоугольная суспензия либо возвращается в смеситель - 12, либо направляется в приемную емкость третьей ступени - 8.

Из приемной емкости - 8 водоугольная суспензия закачивается кавитационным диспергатором тонкого помола - 14 и после кавитационного воздействия, либо возвращается в емкость - 8, либо направляется в приемную емкость четвертой ступени - 9.

Из приемной емкости четвертой ступени - 9 водоугольная суспензия направляется в кавитационный диспергатор тонкого помола - 15, из которого после кавитационного воздействия либо возвращается в емкость 9 на повторную доработку, либо направляется в емкость для хранения КаВУТ - 17.

Из емкости для хранения КаВУТ - 17, кавитационным насосом - 16 топливо либо подается потребителям, либо возвращается в емкость - 17 для поддержания реологических свойств.

Краткое описание чертежей.

На фиг.1 изображена технологическая линия для приготовления каВУТ, включающая:

1) элеватор;

2) объемный дозатор воды;

3) емкость для хранения воды;

4) кавитационный диспергатор-эмульгатор;

5) приемный бункер;

6) винтовой конвейер;

7) приемный бункер для приема кеков, шламов и т.д.;

8) приемная емкость третьей ступени;

9) приемная емкость четвертой ступени;

10) смеситель первой ступени;

11) кавитационный диспергатор крупного помола;

12) смеситель второй ступени;

13) кавитационный диспергатор тонкого помола второй ступени;

14) кавитационный диспергатор тонкого помола третьей ступени;

15) кавитационный диспергатор тонкого помола четвертой ступени;

16) кавитационный насос;

17) емкость для хранения КаВУТ.

Осуществление изобретения.

Технология приготовления кавитационного водоугольного топлива может быть осуществлена как на предприятиях, занимающихся обогащением угля, так и на любом углепотребляющем объекте (ТЭЦ, ГРЭС и т.д.).

Топливо, приготовленное на предприятиях угольного бассейна, может доставляться автомобильным, железнодорожным или иным видом транспорта. В случае размещения ТЭЦ на предприятиях углеобогащения появляется возможность завершения полного цикла безотходной переработки углей. Потребители получают экологически чистую энергию - электроэнергию, а высокозольные отходы, сожженные в топках ТЭЦ, пойдут на рекультивацию земель или в строительство.

Технологическая линия для приготовления КаВУТ отличается простотой и надежностью технологического оборудования, что позволяет осуществить ее изготовления на любом машиностроительном предприятии.

Пример 1.

Сжигание образцов кавитационного водоугольного топлива, приготовленного из шламов и отсевов обогатительной фабрики разреза «Черниговец» Кузбасса, без применения реагентов, пластификаторов, стабилизаторов.

| Результаты анализа КаВУТ и эталонного образца ВУТТаблица 1 | |||||

| Наименование параметра | Ед. измер. | Результаты анализа | |||

| Проба №1 | Проба №2 | Проба №3 | Эталонная проба | ||

| Характеристика исходного продукта | Отсев Кл0-13 мм | Обезвоженный кек вакуум-фильтра | Шлам отстойника | Смесь различных марок углей | |

| Массовая доля твердой фазы | % | 62,2 | 62,8 | 62,7 | 63,1 |

| Гранулометрический состав: | % | ||||

| +250 мкм | 16,1 | 14,8 | 12,6 | 4,1 | |

| 71-250 мкм | 21,0 | 22,8 | 20,6 | 31,4 | |

| -71 мкм | 62,9 | 62,4 | 66,8 | 64,5 | |

| Зольность твердой фазы | % | 21,6 | 20,3 | 21,2 | 17,0 |

| Зольность кл. +250 мкм | % | 12,1 | 13,3 | 13,9 | 12,2 |

| Эффективность вязкости при скорости сдвига 81 с''1 | мПа·с | 489 | 637 | 948 | 815 |

| Коэффициент консистентности, К | Па·с | 9,75 | 18,33 | 40,71 | 1,94 |

| Индекс потока, n | б/р | 0,32 | 0,25 | 0,16 | 0,81 |

| Результаты сжигания проб КаВУТ и эталонного образца ВУТ на стендовой установкеТаблица 2 | |||||

| Наименование параметра | Ед. измер. | Результаты измерений | |||

| Проба №1 | Проба №2 | Проба №3 | Эталонная проба | ||

| Расход ВУТ | л/ч | 69 | 64 | 61 | 67 |

| Давление ВУТ | ати | 0,13 | 0,24 | 0,48 | 0,52 |

| Давление сжатого воздуха | ати | 2,3 | 2,1 | 2,2 | 1,9 |

| Температура в топке | °С | 1000 | 1090 | 1050 | 1051 |

| Содержание вредных | мг/куб.м | ||||

| веществ в уходящих газах: | |||||

| СО | 243 | 31 | 0 | 56 | |

| NOx | 161 | 225 | 264 | 179 | |

| SO2 | 163 | 184 | 176 | 219 |

В результате испытаний установлено:

1. При сжигании всех образцов КаВУТ наблюдалось устойчивое горение без «подсветки» дополнительным топливом.

2. Режим горения для каждой испытываемой партии КаВУТ регулировался изменением подачи топлива.

3. Визуально отмечено отсутствие мехподжога в уходящих дымовых газах, а лабораторно установлено выгорание углерода во всех партиях на 99,0%.

4. При сжигании всех испытываемых партий КаВУТ отмечены: стабильный забор, транспортировка по трубопроводам, его распыление.

Пример 2.

Сжигание образцов КаВУТ, приготовленных из отходов флотации смеси коксующихся углей марок Ж шахты «Чертинская», ГЖ шахты «Распадская» и КС разреза «Бочатский» без применения каких-либо добавок с остатками технологических жидкостей, применяемых при обогащении угля на ЦОФ «Беловская».

| Результаты анализа проб КаВУТ и эталонного образца ВУТ. | |||||

| Таблица 3 | |||||

| Наименование параметра | Ед. измер. | Результаты анализа | |||

| Проба №1 | Проба №2 | Проба №3 | Контрольная проба | ||

| Характеристика исходного продукта | отходы флотации коксующихся углей | ||||

| Массовая доля твердой фазы | % | 49,8 | 50,8 | 52,1 | 61,5 |

| Зольность твердой фазы | % | 54,9 | 57,2 | 55,1 | 19,5 |

| Эффективная вязкость при скорости сдвига (γ) 81 с-1 | мПа-с | 178 | 222 | 148 | 459 |

| Расход ВУТ | л/час | 85 | 80 | 82 | 40 |

| Температура в топке | °С | 1030 | 1020 | 1020 | 1100 |

| Содержание вредных веществ в уходящих газах | |||||

| Таблица 4 | |||||

| Азота оксид NO | мг/м3 | 42 | 50 | 56 | 165 |

| Азота оксиды NOx | мг/м3 | 45 | 52 | 58 | 173 |

| Углерода оксид СО | мг/м3 | 143 | 153 | 248 | 212 |

| Сера диоксид SO2 | мг/м3 | 7 | 11 | 15 | 24 |

| Углекислого газа CO2 | мг/м3 | 5,3 | 6,0 | 6,6 | 16,3 |

| Температура газа | °С | 481 | 485 | 506 | 604 |

Содержание нафталина, ацетафтилена, флоурска, ацетафена, фенантрена, атрацена, флуораитена, пирена, безатрацена, хризена, бензатриена и т.д. меньше допустимых концентраций.

Выводы:

1. Пробы КаВУТ, приготовленные из отходов флотации, имеют ярко выраженный пластический характер.

2. При сжигании всех образцов КаВУТ наблюдалось устойчивое горение без подсвета дополнительным пламенем.

3. Режим горения регулировался изменением подачи топлива.

4. Визуально отмечено отсутствие мехнедожега в уходящих газах.

5. При сжигании всех образцов КаВУТ отмечен стабильный забор, транспортировка и его распыление.

6. Результаты анализа вредных выбросов показывают, что их значения не превышают допустимых концентраций.

Пример 3.

Каталитические сжигание водоугольной суспензии КаВУТ на демонстрационной теплофикационной установке (КТУ-02) в институте катализа СОРАН.

1. Расход воздуха 210 м3/час.

2. Температура в слое катализатора 710-450°С.

3. Температура дымовых газов после фильтра 80-100°С.

4. Время контакта 0,66 сек.

5. Загрузка катализатора 100 кг.

6. Влажность КаВУТ 40,45%.

7. Зольность сухого угля 30,66%.

8. Зольность остатка после сжигания 94,42%.

9. Степень выгорания органической части угля 97,4%.

Список использованной литературы

1. Патент России №2178455 от 20.01.2002 г.

2. Патент России №2192449 от 10.11.2002 г.

3. Патент России №2183658 от 20.06.2002 г.

4. Патент России №2214446 от 20.10.2003 г.

5. Патент СССР №1209037 от 30.01.1986 г.

6. Патент России №2189370 от 20.09.2002 г.

7. Патент России №2237634 от 10.10.2004 г.

8. Патент России №2240984 от 27.11.2004 г.

9. Патент России №2104964 от 20.02.1998 г.

10. Патент России №2249029 от 22.03.2005 г.

11. И.Пирсол. Кавитация. М.: Мир, - 1976 г., стр.9-16, 69-72.

12. Р.Р.Чугаев. Гидравлика. Энергия, Ленинградское отделение, 1971 г., стр.14-16.

13. Н.Е.Кузьменко, В.В.Еремин, В.А.Попков. Наука химии, экзамен, М.: Оникс 21 век, 2001 г., стр.86, 97, 291.

14. «Новое в химии и технологии цемента» Труды совещания по химии и технологии цемента, 1961 г. Москва, 1962 г., стр.250-256.

1. Способ приготовления водоугольного топлива с использованием кавитационного воздействия, включающий приготовление щелочной воды, измельчение сухого угля или отсева в молотковой дробилке до фракции 0-10 мм, подачу щелочной воды и измельченного сухого угля или отсева или щелочной воды и продуктов гидродобычи угля и углеобогащения (в частности кека, мокрого кека, шламов, промпродуктов) в смеситель, смешивание их в смесителе, при этом приготовление щелочной воды проводят кавитационной обработкой водопроводной воды или воды из природных источников до рН 8,5-9,0, которую дозировано направляют в смеситель, и в котором при перемешивании турбиной смесителя образуется водоугольная смесь, затем направляемая в кавитационный диспергатор крупного помола, а затем полученная суспензия последовательно проходит через три кавитационных диспергатора тонкого помола, в которых она измельчается, гомогенизируется и приобретает стабильные реологические свойства благодаря выделенным из угля гуминовым кислотам и образованным гуматам.

2. Технологическая линия для осуществления способа приготовления водоугольного топлива, включающая линию кавитационного приготовления щелочной воды, линию подачи сухого угля или отсевов или линию подачи продуктов гидродобычи угля и углеобогащения (кеков, шламов, промпродуктов), линию приготовления водоугольного топлива, при этом линия приготовления щелочной воды содержит емкость для хранения воды, кавитационный диспергатор-эмульгатор, объемный дозатор воды, линия подачи сухого угля или отсева содержит элеватор и приемный бункер, линия подачи продуктов гидродобычи угля и углеобогащения включает приемные бункера и винтовой конвейер, далее линия приготовления водоугольного топлива содержит смеситель, кавитационный диспергатор крупного помола, смеситель второй ступени и диспергатор тонкого помола, приемную емкость третьей ступени и диспергатор тонкого помола, приемную емкость четвертой ступени и диспергатор тонкого помола, емкость для хранения полученного топлива и кавитационный насос подачи топлива.