Сталь повышенной свариваемости для корпуса подводных лодок

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к изготовлению корпусов подводных лодок из сваренных катаных или кованых стальных заготовок. Сталь содержит элементы в следующем соотношении, мас.%: 0,030≤С≤0,080, 0,040≤Si≤0,48, 0,1≤Mn≤1,4, 2≤Ni≤4, Cr≤0,3, 0,30≤Mo+W/2+3(V+Nb/2+Ta/4)≤0,89, Mo≥0,15, V+Nb/2+Ta/4≤0,004, Nb≤0,004, Cu≤0,45, Al≤0,1, Ti≤0,04, N≤0,0300, остальное - железо и образующиеся при выплавке примеси. В качестве примесей сталь содержит бор в количестве менее 0,0005 мас.%, серу и фосфор в суммарном содержании ≤0,015 мас.%. Химический состав стали удовлетворяет условию: 410≤540×C0,25+245 [Mo+W/2+3(V+Nb/2+Ta/4)]0,30≤460. Сталь имеет структуру, состоящую из, по меньшей мере, 90% мартенсита, не более 5% остаточного аустенита и не более 5% феррита. Предел упругости стали составляет от 480 до 620 МПа, вязкость по Шарпи V Kcv при -60°С - более 50 Дж. Сталь обладает хорошей свариваемостью и высоким пределом упругости. 10 н. и 7 з.п. ф-лы, 1 ил., 2 табл.

Реферат

Настоящее изобретение относится к стали для изготовления корпуса подводных лодок с использованием катаных или кованых заготовок с последующей их сборкой сваркой.

Для обеспечения глубокого погружения в воду без необходимости чрезмерного утяжеления судна корпуса подводных лодок изготавливаются, как правило, из листовой стали толщиной от 40 до 50 мм, при необходимости из кованых заготовок толщиной от 100 до 150 мм, состоящих из стали с очень высокой упругостью и очень высокой вязкостью, в т.ч. и при низкой температуре, необходимой для обеспечения надежной безопасности даже в случае высокой динамической нагрузки, и обладающей относительно высокой свариваемостью при выполнении высококачественной сборки.

Обычно применяются стали с диапазоном 60 или 80 HLES, в химический состав которых входят: около 0,10% углерода, 2-4% никеля, 0,2-0,4% кремния, молибден и ванадий в количестве, при котором Мо + 3 V составляет 0,3-0,5%, 0,8-1,2% марганца, 0,1-0,5% хрома, остальное - железо, примеси и, при необходимости, раскислители в небольшом количестве. Эти стали служат для изготовления заготовок, таких как листы или кованые заготовки, которые закаляют и отпускают для получения преимущественно мартенситной структуры отпуска, т.е. с содержанием более 90% мартенсита при обеспечении предела упругости от 550 до 650 МПа, при этом предел прочности при растяжении составляет от 600 до 750 МПа, удлинение при разрыве - от 15 до 20%, ударная вязкость по Шарпи Kcv превышает 80 Дж при -80°С.

Заготовки из этих сталей собираются сваркой с подогревом до температуры порядка 150°С для исключения по меньшей мере проблем холодного растрескивания.

Такие условия сварки необходимы, в частности, в связи с тем, что получаемые сварные швы образуют очень плотное соединение, способное вызвать напряжения, составляющие около 80% от предела упругости, а также потому, что сварка проводится на верфях, на которых температура может опускаться до температуры, близкой к нулю.

Необходимость в подогреве до повышенной температуры является недостатком, усложняющим сварку заготовок для корпуса подводной лодки. Поэтому предпочтительно располагать сталью, которая позволяет производить сварку в менее строгом режиме, т.е. без подогрева или, по крайней мере, при слабом нагреве листовых заготовок, не превышающем 100°С, предпочтительно 50°С, и это несмотря на очень плотные сварные соединения и на относительно низкую наружную температуру на верфи.

В заявке WO 93/24269 предложено, в частности, улучшить условия проведения сварки корпусов для подводных лодок из стали марки 60 или 80 HLES за счет применения сварочных электродов, отличающихся от применяемых в этой области стандартных электродов, вызывающих образование бейнитных структур с низким содержанием углерода (LCBS по-английски).

Однако этот прием характеризуется недостатками, поскольку снижение риска растрескивания нанесенного металла не решает проблемы риска растрескивания, вызываемого сваркой внутри основного металла в зоне термического влияния.

Целью настоящего изобретения является устранение отмеченных недостатков путем создания свариваемой стали с высоким пределом упругости, предназначенной для изготовления корпусов подводных лодок путем сборки сваркой заготовок в виде толстых листов или кованых заготовок, характеризующихся пределом упругости от 480 до 620 МПа, вязкостью по Шарпи V Kv более 50 Дж при -60°С, предпочтительно более 50 Дж при -85°С, при этом снижается риск образования трещин в основном металле при сварке в зоне термического влияния.

Поэтому объектом изобретения является сталь для изготовления корпуса подводных лодок, отличающаяся тем, что ее химический состав включает, в масс.%:

0,030≤С≤0,080

0,040≤Si≤0,48

0,1≤Mn≤1,4

2≤Ni≤4

Cr≤0,3

0,30≤Mo+W/2+3(V+Nb/2+Ta/4)≤0,89

Mo≥0,15

V+Nb/2+Ta/4≤0,004

Nb≤0,004

Cu≤0,45

Al≤0,1

Ti≤0,04

N≤0,0300

остальное - железо и образующиеся при выплавке примеси, при этом бор является примесью, содержание которого составляет менее 0,0005%, Р+S≤0,015%, причем химический состав отвечает следующему условию:

410≤540×С0,25+245[Mo+W/2+3(V+Nb/2+Ta/4)]0,30≤460,

при этом сталь, содержащая в основном структуру с мартенситом или нижним бейнитом или преимущественно смесь этих обеих структур, содержит, по меньшей мере, 90% мартенсита или нижнего бейнита или же смесь этих обеих структур при содержании самое большее 5% остаточного аустенита и самое большее 5% феррита, при этом предел упругости составляет от 480 до 620 МПа, вязкость по Шарпи V Kcv при -60°С составляет более 50 Дж.

Предпочтительно, чтобы химический состав удовлетворял одному или нескольким из следующих условий:

Si≤0,19%

Mn≤1%

W≥0,11%

2,%≤Ni≤3,5%

Cr≤0,2%, предпочтительно ≤ 0,09%

425≤540×С0,25+245[Мо+W/2+3(V+Nb/2+Ta/4)]0,30≤450

Ni≥2,7%

Мо≤0,75%

С≤0,55%.

Также изобретение относится к заготовке для корпуса подводной лодки, имеющей толщину от 15 до 150 мм из кованой или катаной, закаленной и отпущенной стали согласно изобретению, а также к корпусу подводной лодки, образованному заготовками согласно изобретению, собранными сваркой.

Кроме того изобретение относится к применение стали согласно изобретению для изготовления корпуса подводной лодки, состоящего из заготовок толщиной от 15 до 150 мм, собранных сваркой, при этом сварка заготовок может проводиться без подогрева или же с подогревом до температуры не свыше 25°С.

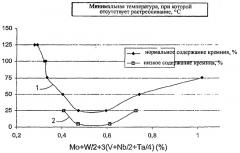

Ниже изобретение описывается более подробно, но без ограничения, со ссылкой на фигуру, на которой показано изменение минимальной температуры, исключающей растрескивание при сварке, в зависимости от содержания интенсивно образующего карбиды элемента, и поясняется с помощью примеров.

Авторы изобретения неожиданно установили, что возможно получать заготовки для корпуса подводных лодок, характеристики которых соответствуют характеристикам, необходимым при строительстве подводных лодок, и которые являются более легко свариваемыми, чем заготовки из известной марки стали для подводных лодок. Для этого необходимо применять сталь, состав которой отличается от состава известных марок стали, с одной стороны, существенно меньшим содержанием углерода и, с другой стороны, большим содержанием интенсивно образующих карбиды элементов, т.е. содержанием элементов, способных выделяться в виде мелких, диспергированных твердеющих карбидов, не вызывающих хрупкости, при этом такая сталь должна обладать, по существу, мартенситной структурой, т.е. содержать не более 90% мартенсита, остальное - менее 5% остаточного аустенита и менее 5% феррита. Однако было установлено, что мартенситная составляющая может быть заменена, без чрезмерного снижения вязкости, полностью или частично нижним бейнитом, т.е. пластинчатым бейнитом, микрографический вид которого похож на мартенсит.

Химический состав, модифицированной таким образом, стали включает, в масс.%:

- более 0,03% углерода, предпочтительно более 0,035%, но менее 0,080%, предпочтительно менее 0,060%, еще предпочтительнее менее 0,055%, что обеспечивает, с одной стороны, образование карбидов, упрочняющихся при отпуске без вредного воздействия на вязкость основного металла, преимущественно на вязкость в зоне термического влияния при сварке, при этом содержание углерода значительно ограничено с целью снижения деформаций, вызываемых мартенситным превращением в зоне термического влияния на участке сварки, что необходимо для ограничения эффектов стяжки и, следовательно, для снижения чувствительности металла к растрескиванию при сварке;

- 0,04-0,48% кремния для раскисления ванны жидкой стали. Однако предпочтительно, чтобы содержание кремния было низким и составляло менее 0,29%, предпочтительно менее 0,25%, еще предпочтительнее менее 0,19%, для повышения теплопроводности стали, что позволит снизить температурные градиенты при сварке и, следовательно, уменьшить вызываемые ими механические напряжения и таким образом понизить чувствительность стали к растрескиванию при формировании плотных сварных швов;

- до 1,4% марганца для повышения закаливаемости, но без образования слишком выраженных ликвационных полос. Если в стали содержатся другие необходимые для закалки элементы, то присутствие марганца не является обязательно необходимым и его содержание может быть ограничено до 1,2%, предпочтительно до 1,0%, также он может содержаться и в виде следов. Однако для облегчения выплавки стали содержание марганца должно составлять не менее 0,2 и даже 0,6%;

- не менее 2,1%, предпочтительно 2,5%, более предпочтительно 2,7% никеля для повышения закаливаемости, что необходимо для получения требуемой микроструктуры, а именно структуры, состоящей в основном из мартенсита или нижнего бейнита или из смеси этих обеих структур. Содержание никеля может достигать 5%, но на практике его содержание ввиду стоимости этого элемента составляет преимущественно менее 4%, предпочтительно менее 3,5%;

- менее 0,3%, предпочтительно менее 0,15%, еще предпочтительнее менее 0,09% хрома. Этот карбидообразующий элемент является нежелательным. Действительно, он способен образовывать достаточно массивные карбиды, которые не оказывают особо благоприятного влияния на свойства стали согласно изобретению. Поэтому при его содержании в слишком большом количестве он поглощает углерод, которого вследствие этого не хватает для образования упрочняемых карбидов с другими элементами, образующими упрочняемые, мелкие и рассеянные карбиды. Следовательно, хром считается остаточным элементом, образующимся при выплавке. Соблюдение требования в отношении содержания этого элемента делает необходимым выплавлять сталь из исходных материалов, выбираемых с соблюдением мер предосторожности. Эти меры являются существенными, в частности, в том случае, когда исходные материалы представляют собой преимущественно скрап, что является типичным явлением при выплавке данной марки стали;

- элементы, интенсивно образующие карбиды, - это элементы, которые образуют выделяющиеся мелкие и упрочняющиеся карбиды. Этими элементами являются, с одной стороны, молибден и вольфрам и, с другой стороны, ванадий, ниобий и тантал. Для этих элементов сумма [Мо+W/2+3(V+Nb/2+Та/4)] должна составлять не менее 0,30%, предпочтительно 0,35%, более предпочтительно 0,4%. Она не должна быть слишком большой с тем, чтобы можно было ограничить неблагоприятное воздействие на вязкость и однородность металла, что привело бы к содержаниям, превышающим содержание, необходимое для требуемого упрочнения. Поэтому сумма интенсивно образующего карбиды элемента будет менее 0,89%, предпочтительно менее 0,69%, еще предпочтительнее менее 0,59%. При этом молибден и вольфрам являются предпочтительными, так как ванадий, ниобий и тантал вызывают значительную хрупкость. Поэтому сумма V+Nb/2+Та/4 составит менее 0,004%, при этом ниобий окажет более отрицательное воздействие на вязкость, чем ванадий, его содержание ограничено показателем 0,004%, при этом предпочтительно, чтобы ванадий, ниобий и тантал содержались в виде следов. Зато содержание молибдена составляет не менее 0,15%, предпочтительно 0,30%, более предпочтительно 0,45%. Молибден может быть более предпочтительным, чем вольфрам, так как он применяется более широко и является, как правило, более экономичным, чем вольфрам. Однако вольфрам обладает преимуществом, заключающимся в том, что он снижает образование ликвационных зон, неблагоприятно воздействующих на вязкость металла, при этом тем не менее предпочтительно, чтобы содержание вольфрама составляло более 0,11%;

- менее 0,45%, предпочтительно менее 0,25% меди для сохранения ковкости и для повышения способности к последующему формированию листов;

- до 0,10% алюминия, предпочтительно менее 0,040%, но предпочтительно более 0,004% или более 0,010% для раскисления стали и образования нитридов алюминия, обеспечивающих контроль за ростом зерна при термообработке;

- предпочтительно содержание азота составляет от 0,0010% до 0,0150% для облегчения образования нитридов алюминия, обеспечивающих контроль за ростом зерна, при этом содержание азота может превышать 0,0150%, однако предпочтительно, чтобы это содержание не превышало 0,0300%, предпочтительно 0,0200%, для того, чтобы не ухудшилась способность изделий к холодной или горячей деформации;

- при необходимости до 0,04% титана, оказывающего влияние, аналогичное алюминию. Однако поскольку титан способен образовывать осадки, вызывающие сильную хрупкость, то предпочтительно ограничить его до содержания в виде следов.

Остальное в химическом составе приходится на железо и образующиеся при плавке примеси. Из этих примесей содержание бора должно составлять следы, т.е. менее 0,0005%. Это необходимо для предупреждения хрупкости, вызываемой этим элементом и его соединениями в виде нитридов или карбидов. Хотя бор и является широко применяемым элементом для усиления закаливаемости сталей с большим пределом упругости, однако требуемый, очень высокий уровень ударной вязкости исключает применение бора.

Из примесей должно быть также ограничено содержание фосфора и серы, при котором сумма Р+S составляет менее 0,015%, предпочтительно менее 0,012%, еще предпочтительнее менее или равно 0,009%, для того, чтобы не снижалась вязкость стали. Это требование делает необходимым, чтобы сталь выплавлялась при соблюдении особых мер предосторожности. Сегодня специалисту, которому приходится соблюдать эти требования, известно, как нужно поступать.

Кроме того для получения удовлетворительных механических характеристик, в частности предела упругости и прочности, химический состав стали должен быть таким, чтобы величина:

R=540×С0,25+245[Мо+W/2+3(V+Nb2+Та/4)]0,30

составляла от 410 до 460, предпочтительно от 425 до 450.

Для получения листов или заготовок для строительства подводных лодок можно поступать следующим образом.

Сначала выплавляется сталь известным способом, например, в электропечи при соблюдении всех необходимых мер предосторожности, известных специалисту, для соблюдения требований по чистоте указанной выше стали, затем проводится разливка стали в виде слитков или слябов в зависимости от типа заготовок, которые должны быть получены. После этого придается форма пластической горячей деформацией, т.е. прокаткой или ковкой, слитков или слябов с нагревом до температуры начала горячей обработки, составляющей свыше 1000°С, предпочтительно свыше 1050°С, более предпочтительно свыше 1100°С, для ограничения дефектов поверхности. Однако предпочтительно, чтобы температура нагрева составляла менее 1260°С, еще предпочтительнее менее 1220°С, в частности, для ограничения чрезмерного роста зерна на этой стадии. После формирования горячей пластической деформацией полученные заготовки подвергаются термообработке, предусматривающей закалку либо с температурой формирования либо предпочтительно после повторной аустенизации при температуре, равной, по меньшей мере, АСЗ и составляющей обычно около 860-950°С. Охлаждение может проводиться с помощью любых известных средств закалки, например воздуха, масла или воды, в зависимости от массивности соответствующих заготовок, для получения после закалки преимущественно мартенситной микроструктуры. Специалист в состоянии выбрать в каждом отдельном случае наиболее подходящее средство закалки.

Закалка следует, по меньшей мере, за отпуском, проводимым предпочтительно при температуре от 550 до 670°С.

Этим способом можно получать кованые листы или заготовки, механические характеристики которых по всей их толщине соответствуют характеристикам, требуемым при строительстве подводных лодок, в частности предел упругости от 480 до 620 МПа, предпочтительно от 500 до 600 МПа, и вязкость по Шарпи Kcv при -60°С свыше 50 Дж.

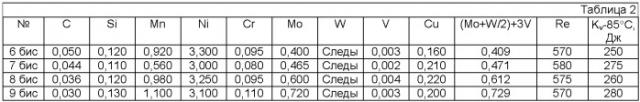

Влияние химического состава на способность к сварке поясняется примерами, анализ которых приведен в таблицах 1 и 2. В примерах в этих таблицах ниобий, тантал и титан содержатся в виде следов, таким образом величины Мо+W/2+3V, приведенные в таблице, равны количествам: Мо+3(V+Nb/2+Та/4); бор содержится в виде следа и составляет менее 0,0005%; алюминий содержится в количестве от 0,015 до 0,025%. В таблице 1 сумма Р+S составляет 10-3%. В таблице 2 эта сумма составляет менее 0,015%.

Примеры 1 и 2 приведены из уровня техники, а примеры 3-9 и 6 бис - 9 бис соответствуют изобретению. Пример 10 приведен для сравнения.

| Таблица 1 | |||||||

| № | С | Si | Mn | Ni | Cr | Мо | |

| 1 | 0,092 | 0,300 | 0,550 | 3,000 | 0,060 | 0,270 | |

| 2 | 0,083 | 0,400 | 0,800 | 3,000 | 0,070 | 0,160 | |

| 3 | 0,069 | 0,320 | 0,900 | 3,200 | 0,080 | 0,320 | |

| 4 | 0,062 | 0,350 | 0,920 | 3,100 | 0,090 | 0,320 | |

| 5 | 0,055 | 0,320 | 0,510 | 3,250 | 0,130 | 0,210 | |

| 6 | 0,049 | 0,280 | 0,920 | 3,300 | 0,095 | 0,395 | |

| 7 | 0,043 | 0,300 | 0,580 | 2,950 | 0,085 | 0,470 | |

| 8 | 0,035 | 0,290 | 0,980 | 3,100 | 0,095 | 0,590 | |

| 9 | 0,030 | 0,320 | 1,010 | 2,950 | 0,120 | 0,555 | |

| 10 | 0,023 | 0,300 | 0,960 | 3,150 | 0,090 | 1,015 | |

| Продолжение табл.1 | |||||||

| № | W | V | Cu | P+S | (Mo+W/2)+3V | Re, МПа | Kv-85°C, Дж |

| 1 | Следы | 0,003 | 0,250 | 9 | 0,279 | 575 | 205 |

| 2 | 0,115 | 0,024 | 0,150 | 8 | 0,291 | 570 | 135 |

| 3 | Следы | 0,003 | 0,150 | 11 | 0,329 | 565 | 240 |

| 4 | Следы | 0,001 | 0,180 | 9 | 0,323 | 545 | 230 |

| 5 | 0,240 | 0,002 | 0,250 | 7 | 0,336 | 560 | 225 |

| 6 | Следы | 0,003 | 0,160 | 8 | 0,404 | 570 | 260 |

| 7 | Следы | 0,001 | 0,180 | 7 | 0,473 | 570 | 260 |

| 8 | Следы | 0,002 | 0,200 | 9 | 0,596 | 565 | 275 |

| 9 | 0,360 | 0,003 | 0,210 | 6 | 0,744 | 570 | 280 |

| 10 | Следы | 0,002 | 0,210 | 8 | 1,021 | 570 | 295 |

Примеры 1-9 показывают комбинированное воздействие в зависимости от содержания углерода и от интенсивно образующих карбиды элементов при обычных содержаниях кремния. Примеры 6 бис - 9 бис свидетельствуют об отдельном влиянии кремния.

Влияние на свариваемость может быть оценено, в частности, посредством теста, при котором определяется минимальная температура подогрева автоматически сжимаемого сварного шва, при которой после сварки не происходит растрескивания. Этот тест состоит в наложении сварных швов при температурах подогрева: 150°, 125°, 100°, 75°, 50°, 25°, 5° и в наблюдении за полученными швами для определения наличия или отсутствия трещин.

Результаты этого наблюдения, относящиеся к примерам в таблицах 1 и 2, представлены на чертеже, на котором можно видеть первую кривую 1 изменения минимальной температуры, при которой отсутствует растрескивание, в зависимости от содержания элементов, вызывающих интенсивное образование карбидов, при содержании кремния порядка 0,3%.

На основании этой кривой можно констатировать, что в том случае, когда содержание элементов, интенсивно образующих карбиды, возрастает, а содержание углерода одновременно снижается до значения содержания элементов, интенсивно образующих карбиды, порядка 0,6%, то минимальная температура, при которой растрескивание отсутствует, снижается. При содержании элементов, образующих карбиды свыше около 0,6%, минимальная температура, при которой растрескивание отсутствует, снова начинает возрастать. Микрографическим исследованием под прямым углом трещин в отливках 9 и 10, характеризовавшихся максимальным содержанием интенсивно образующих карбиды элементов, было установлено, что трещины возникают в зонах ликвации с особо повышенной твердостью несмотря на относительно низкое содержание углерода. Такая повышенная твердость в зонах ликвации очевидно является следствием одновременной ликвации углерода и интенсивно образующих карбиды элементов.

При рассмотрении этой кривой представляется, что оптимальная свариваемость достигается при содержании интенсивно образующих карбиды элементов от около 0,4 до 0,65%.

Кривая 2, характеризующая стали, имеющие сопоставимый состав, но со значительно меньшим содержанием кремния, чем в предыдущем случае, показывает, что при низком содержании кремния минимальная температура, при которой отсутствует растрескивание, снижается до 20-25°С.

Этот эффект кремния может быть объяснен его влиянием на теплопроводность. Действительно, с понижением содержания кремния, вызывающего существенное снижение теплопроводности, снижаются температурные градиенты в зоне термического влияния, что приводит к снижению напряжений.

Сказанное выше подтверждается измерениями теплопроводности в отливках 6 бис - 9 бис и в сравнимых с ними отливках 6-9. Эти измерения позволяют сделать вывод, что теплопроводность отливок 6 бис и 9 бис превышает теплопроводность отливок 6-9 приблизительно на 10%.

Из стали согласно изобретению могут изготавливаться заготовки для корпуса подводных лодок, например заготовки, вырезаемые из стальных листов толщиной от 40 до 60 мм, или же кованые заготовки, такие как соединительные детали, толщина которых может составлять от 100 до 150 мм.

С помощью таких заготовок, характеристики которых приведены выше, можно изготавливать корпус подводных лодок путем сварки этих заготовок на открытом воздухе на верфи при температуре окружающей среды 0°С. Эти заготовки свариваются удовлетворительно без подогрева или же с подогревом до температуры 25°С.

В том случае, когда применяется способ сварки «электродом с обмазкой», обычно рекомендуемым для рассматриваемых здесь сварочных операций, необходимо по возможности соблюдать меры предосторожности с целью ограничения содержания вводимого водорода, в частности хранение в сухих условиях и предварительная горячая сушка электродов. Тип применяемых электродов может соответствовать, например, типу Е55 2NiMo согласно стандарту EN 757.

Рекомендуется применять по возможности способ MIG с использованием сплошной проволоки, при котором практически не вводится водород, при этом используют, например, проволоку типа G55 Mn4Ni2Mo согласно стандарту EN 12534.

Эти указания относительно способа сварки являются рекомендательными и не носят ограничительный характер.

1. Сталь для изготовления корпуса подводных лодок, состоящего из сваренных стальных заготовок толщиной от 15 мм до 150 мм, характеризующаяся тем, что она имеет следующий химический состав, мас.%:0,030≤С≤0,0800,040≤Si≤0,480,1≤Mn≤1,42,0≤Ni≤4,0Cr≤0,30,30≤Mo+W/2+3(V+Nb/2+Ta/4)≤0,89Мо≥0,15V+Nb/2+Ta/4≤0,004Nb≤0,004Cu≤0,45Al≤0,1Ti≤0,04N≤0,0300остальное - железо и образующиеся при выплавке примеси,при соблюдении условия:410≤540·С0,25+245 [Мо+W/2+3(V+Nb/2+Та/4)]0,30≤460,при этом качестве примеси она содержит бор в количестве менее 0,0005 мас.%, Р и S в суммарном количестве ≤0,015 мас.%, сталь имеет в основном мартенситную структуру с содержанием, по меньшей мере, 90% мартенсита, самое большее 5% остаточного аустенита и самое большее 5% феррита, причем предел упругости стали составляет от 480 до 620 МПа, вязкость по Шарпи V KCV при -60°С более 50 Дж.

2. Сталь по п.1, отличающаяся тем, что ее химический состав удовлетворяет по меньшей мере одному из следующих условий, мас.%:0,030≤С≤0,055 или0,040≤Si≤0,19 или0,1≤Mn≤1,0 илиW≥0,11 или2,5≤Ni≤3,5 илиCr≤0,15 илиNi≥2,7 или0,15≤Мо≤0,75 или425≤540·С0,25+245 [Мо+W/2+3 (V+Nb/2+Та/4)]0,30≤450.

3. Сталь по п.2, отличающаяся тем, что содержание Cr≤0,09.

4. Сталь по п.1, отличающаяся тем, что она имеет следующий химический состав, мас.%:0,030≤С<0,0600,040≤Si<0,290,6≤Mn<1,22,5≤Ni<3,5Cr<0,150,40≤Мо+W/2+3 (V+Nb/2+Ta/4)<0,59Мо≥0,15V+Nb/2+Ta/4≤0,004Nb≤0,004Cu<0,25Al<0,04,при этом титан отсутствует или его содержание составляет следы.

5. Сталь по п.1, отличающаяся тем, что заготовки сварены без подогрева или с подогревом до температуры, менее или равной 25°С, в том числе в случае сварки на верфи при температуре окружающей среды ниже 0°С.

6. Сталь п.2, отличающаяся тем, что заготовки сварены без подогрева или с подогревом до температуры, менее или равной 25°С, в том числе в случае сварки на верфи при температуре окружающей среды ниже 0°С.

7. Сталь по п.3, отличающаяся тем, что заготовки сварены без подогрева или с подогревом до температуры, менее или равной 25°С, в том числе в случае сварки на верфи при температуре окружающей среды ниже 0°С.

8. Сталь по п.4, отличающаяся тем, что заготовки сварены без подогрева или с подогревом до температуры, менее или равной 25°С, в том числе в случае сварки на верфи при температуре окружающей среды ниже 0°С.

9. Сталь для изготовления корпуса подводных лодок, отличающаяся тем, что она имеет химический состав, соответствующий химическому составу стали по п.1 и содержание кремния в ней не превышает 0,19%.

10. Сталь для изготовления корпуса подводных лодок, отличающаяся тем, что она имеет химический состав, соответствующий химическому составу стали по п.2 и содержание кремния в ней не превышает 0,19%.

11. Сталь для изготовления корпуса подводных лодок, отличающаяся тем, что она имеет химический состав, соответствующий химическому составу стали по п.3 и содержание кремния в ней не превышает 0,19%.

12. Сталь для изготовления корпуса подводных лодок, отличающаяся тем, что она имеет химический состав, соответствующий химическому составу стали по п.4 и содержание кремния в ней не превышает 0,19%.

13. Заготовка для корпуса подводной лодки, толщина которой составляет от 15 до 150 мм, выполненная из кованой или катаной, закаленной и отпущенной стали, отличающаяся тем, что она выполнена из стали по п.1.

14. Заготовка для корпуса подводной лодки, толщина которой составляет от 15 до 150 мм, выполненная из кованой или катаной, закаленной и отпущенной стали, отличающаяся тем, что она выполнена из стали по п.2.

15. Заготовка для корпуса подводной лодки, толщина которой составляет от 15 до 150 мм, выполненная из кованой или катаной, закаленной и отпущенной стали, отличающаяся тем, что она выполнена из стали по п.3.

16. Заготовка для корпуса подводной лодки, толщина которой составляет от 15 до 150 мм, выполненная из кованой или катаной, закаленной и отпущенной стали, отличающаяся тем, что она выполнена из стали по п.4.

17. Корпус подводной лодки, выполненный из сваренных заготовок, отличающийся тем, что он выполнен из заготовок по любому из пп.13-16.