Размалывающая гарнитура дисковой мельницы

Иллюстрации

Показать всеИзобретение относится к размалывающим гарнитурам дисковых мельниц для размола волокнистых материалов. Гарнитура содержит роторный и статорный диски, рабочая поверхность которых разделена промежуточными канавками, закрытыми на входе в размалывающую полость и открытыми на выходе из нее, на секторы, с выполненными на них ножами прямолинейной формы. Ножи нанесены параллельно одной из радиальных образующих сектора, выполнены чередующимися с межножевыми канавками, закрытыми со стороны входа и выхода, ограниченными боковыми стенками ножей и нижней плоскостью основания. Месту сопряжения одной боковой стенки ножа и основания придана форма галтели с радиусом закругления r=0,25-0,4 высоты ножа. Обеспечивается повышение интенсификации процесса путем обеспечения оптимального режима прохождения волокнистого материала через размалывающую полость за счет снижения местных сил сопротивления и отсутствия забивания и напрессовывания межножевых канавок, при размоле массы высокой концентрации, что повышает прочность ножей и снижает энергозатраты. 2 ил.

Реферат

Изобретение относится к размалывающей гарнитуре дисковой мельницы и может применяться при размоле различных волокнистых материалов.

Известна размалывающая гарнитура дисковой мельницы, включающая прямолинейные ножи, чередующиеся с открытыми со стороны входа и выхода межножевыми канавками, размещенные на размалывающей поверхности диска [1].

Недостатком данной дисковой мельницы является линейное сопряжение ножей с основаниями канавок. При постоянной ширине ножей сечение их в плоскости основания наиболее опасно, поскольку это место характеризуется существенным повышением концентрации напряжений, в несколько раз превышающих допускаемое. Это ведет к снижению прочности ножей.

Наиболее близким по технической сущности известным решением является размалывающая гарнитура дисковой мельницы, включающая роторный и статорный диски, рабочая поверхность которых разделена промежуточными канавками, закрытыми на входе в размалывающую полость и открытыми на выходе из нее, на секторы, с выполненными на них ножами прямолинейной формы, нанесенными параллельно одной из радиальных образующих сектора, чередующимися с межножевыми канавками, закрытыми поочередно со стороны входа и выхода [2]. Единичные межножевые канавки ограничены нижней плоскостью основания и двумя боковыми стенками соседних ножей.

Стенка, открытая в сторону вращения ротора и выполняющая активную функцию транспортирования движущегося потока волокнистой суспензией, под действием центробежных сил является активной. Противоположная стенка - пассивной.

Недостатком известной гарнитуры является линейное сопряжение активных боковых стенок с нижней плоскостью основания канавок. Это способствует образованию скопления волокнистой массы вдоль линии сопряжения, особенно в канавках, закрытых со стороны выхода. При этом местные силы сопротивления могут возрастать до значений, обусловливающих забивание и запрессовывание межножевых канавок сконцентрированной волокнистой массой заподлицо с рабочей поверхностью ножей, особенно при высокой консистенции волокнистой суспензии и при повышенной шероховатости поверхностей вблизи линии их сопряжения.

Изобретение решает задачу интенсификации процесса размола, повышения эффективности прохождения волокнистой массы, прочности ножей, снижения энергозатрат при высоких качественных характеристиках размола.

Технический результат заключается в повышении интенсификации процесса путем обеспечения оптимального режима прохождения волокнистого материала через размалывающую полость за счет снижения местных сил сопротивления и отсутствия забивания и напрессовывания межножевых канавок, особенно при размоле массы высокой концентрации.

Для обеспечения указанного технического результата в размалывающей гарнитуре дисковой мельницы, включающей роторный и статорный диски, рабочая поверхность которых разделена промежуточными канавками, закрытыми на входе в размалывающую полость и открытыми на выходе из нее, на секторы, с выполненными на них ножами прямолинейной формы, нанесенными параллельно одной из радиальных образующих сектора, чередующимися с межножевыми канавками, закрытыми поочередно со стороны входа и выхода, ограниченными боковыми стенками ножей и нижней плоскостью основания, согласно изобретению месту сопряжения одной боковой стенки ножа и основания придана форма галтели с радиусом закругления, равным r=0,25…0,4 высоты ножа.

Данный диапазон радиуса закругления в межножевой канавки обусловлен средней концентрацией волокнистой суспензии, проходящей через размалывающую полость, средним окружным усилием, развиваемым закругленной активной боковой стенкой ножей гарнитуры, а также прочностными характеристиками материала, из которого она выполнена. Экспериментально подтверждено, что при радиусе закругления r<0,25 высоты ножа, наряду с существенным повышением концентрации напряжений в наиболее опасном сечении в плоскости основания, ведущим к снижению прочности ножей, местные силы сопротивления возрастают до значений, обусловливающих образование скопления волокнистой массы вдоль линии сопряжения, что ведет к снижению производительности, качества размола и к увеличению удельных энергозатрат даже при малой консистенции суспензии. В то же время при радиусе закругления r>0,4 высоты ножа, наряду с существенным снижением концентрации напряжений в наиболее опасном сечении в плоскости основания, ведущем к повышению прочности ножей, местные силы сопротивления также снижаются до значений, обусловливающих превалирование диаметральной составляющей суммарного вектора движения потока суспензии над радиальной, что ведет к снижению производительности, качества размола и к увеличению удельных энергозатрат, особенно при высокой консистенции суспензии.

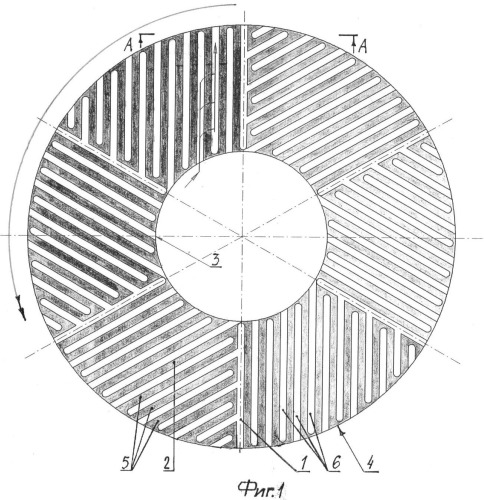

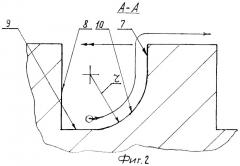

На фиг.1 изображена фронтальная проекция рабочей стороны размалывающей гарнитуры дисковой мельницы (поверхности ножей затенены); на фиг.2 - поперечный разрез А-А единичного ножа и смежной с ним межножевой канавки (одинарными стрелками показано направление движения волокнистой суспензии в ножевых канавках размалывающей междисковой полости; двойной окружной стрелкой показано направление вращения ротора).

Размалывающая гарнитура дисковой мельницы включает роторный и статорный диски. Рабочая поверхность каждого диска разделена промежуточными канавками 1 на секторы 2. Промежуточные канавки 1 закрыты на входе 3 в размалывающую полость и открыты на выходе 4 из нее. На секторах 2 выполнены прямолинейные ножи 5. Ножи 5 нанесены параллельно одной из радиальных образующих сектора 2 и чередуются с межножевыми канавками 6, закрытыми поочередно со стороны входа 3 и выхода 4 из нее. Межножевые канавки 6 ограничены активной боковой стенкой 7 ножа 5, противоположной ей - пассивной 8 и нижней плоскостью основания 9. Местам сопряжения одной боковой стенки 7, которая является активной, ножей 5 с нижней плоскостью основания 9 межножевых канавок 6 придана форма вогнутых галтелей 10 с радиусом закругления r=0,25…0,4 высоты ножа.

Размалывающая гарнитура дисковой мельницы работает следующим образом. Волокнистая суспензия непрерывно поступает под давлением через входную окружную кромку 3 в межножевые канавки 6 вращающегося ротора и неподвижного статора и движется вдоль них к периферийной выходной окружной кромке 4. Движение потока через размалывающую полость осуществляется за счет разности давлений, развивающихся на ее входе 3 и выходе 4. В процессе движения вдоль единичной межножевой канавки 6 статора и ротора поток волокнистой суспензии совершает еще и дополнительные циклические перемещения. За один цикл поток, под действием центробежных сил, прижимается к активной боковой стенке 7 и совершает перемещение поперек нее по галтелям 10 до режущей кромки ножа 5 (на разрезе А-А фиг.2 показано одинарной стрелкой). Часть волокнистой массы потока суспензии, заклинившаяся между скрещивающимися режущими кромками ножей 5 ротора и статора, преодолев кромки, проникает в межножевой зазор, где, со стороны образующих его сопряженных рабочих плоскостей ножей 5 ротора и статора, подвергается сложному воздействию в виде деформации сжатия и сдвига. Остальная часть потока, преодолев режущие кромки, в виде множества высокоскоростных струй устремляется в соседние межножевые канавки 6 сопряженных дисков, где, при кратковременном соударении со встречными потоками волокнистой суспензии и с активными боковыми стенками 7 ножей 5, подвергается ударному и пульсационному гидродинамическому воздействию. Далее цикл повторяется. Количество таких циклов за один оборот роторного диска пропорционально произведению количества его ножей 5 и ножей 5 статорного дисков. Наличием вогнутых галтелей 10 с радиусом закругления r=0,25…0,4 высоты ножа 5 в местах сопряжения активных боковых стенок 7 с нижней плоскостью основания 9 межножевых канавок 6 обусловливается:

- сохранение оптимального режима прохождения волокнистого материала через размалывающую полость за счет снижения местных сил сопротивления и отсутствие забивания, запрессовывания межножевых канавок, особенно при размоле массы высокой концентрации;

- повышение прочности ножей за счет существенного снижения концентрации напряжений в наиболее опасном сечении в плоскости основания.

Прошедший обработку волокнистый полуфабрикат направляется на следующую стадию технологического процесса.

По сравнению с известными решениями использование заявляемой размалывающей гарнитуры для дисковой мельницы при сохранении высоких качественных характеристик размола позволяет:

- интенсифицировать процесс размола за счет отсутствия забивания и запрессовывания межножевых канавок, особенно при размоле массы высокой концентрации;

- повысить эффективность прохождения массы за счет оптимального режима прохождения волокнистого материала через размалывающую полость;

- повысить прочность ножей за счет снижения концентрации напряжений в их наиболее опасном сечении до величин, значительно меньших допускаемого;

- снизить энергозатраты процесса размола за счет снижения местных сил сопротивления.

Источники информации

1. SU №878847, МПК D21D 1/30, заяв. 03.05.1979 г., бюл. №41, опубл. 07.11.1981 г.

2. RU №2227825, МПК D21D 1/30, В02С 7/12, заяв. 15.07.2003 г., бюл. №12, опубл.15.07.2004 г.

Размалывающая гарнитура дисковой мельницы, включающая роторный и статорный диски, рабочая поверхность которых разделена промежуточными канавками, закрытыми на входе в размалывающую полость и открытыми на выходе из нее, на секторы с выполненными на них ножами прямолинейной формы, нанесенными параллельно одной из радиальных образующих сектора, чередующимися с межножевыми канавками, закрытыми поочередно со стороны входа и выхода, ограниченными боковыми стенками ножей и нижней плоскостью основания, отличающаяся тем, что месту сопряжения одной боковой стенки ножа и основания придана форма галтели с радиусом закругления r=0,25-0,4 высоты ножа.