Устройство и способ изготовления и/или отделки волокнистого полотна

Иллюстрации

Показать всеИзобретение относится к бумагоделательной промышленности и может быть использовано, в частности, при изготовлении бумажного или картонного полотна. Устройство содержит нагреваемый и вращающийся цилиндр сушильной части бумагоделательной машины. Рубашка цилиндра изнутри нагружается нагревающей средой. Под наружной поверхностью рубашки цилиндра образован, по меньшей мере, один канал для пропускания нагревающей среды. Для образования канала внутри рубашки цилиндра установлена дополнительная рубашка цилиндра, размещенная на расстоянии от наружной рубашки. Наружная рубашка цилиндра образована накладками. Наружная рубашка цилиндра соединена с внутренней рубашкой цилиндра соединительными средствами. Накладки и соединительные средства объединены в профилированные элементы, в частности профилированные элементы U-образной или Т-образной формы. Обеспечивается повышение сушильной мощности нагреваемого цилиндра за счет улучшения теплопередачи, а также упрощение его изготовления с одновременным повышением надежности и стабильности соединения элементов. 2 н. и 49 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение касается устройства для изготовления и/или отделки волокнистого полотна, в частности бумажного или картонного полотна, содержащего нагреваемый и вращающийся цилиндр, в частности сушильный цилиндр сушильной части бумагоделательной машины, с рубашкой цилиндра, изнутри загружаемой нагревающей средой.

Нагреваемый цилиндр такого типа известен из DE 10260509.2. В известном цилиндре натяжения, которые возникают потому, что внутренняя часть поверхности цилиндра расширяется сильнее, чем наружная часть, минимизируются благодаря тому, что рубашка цилиндра состоит из, по меньшей мере, двух слоев и материал наружного слоя рубашки при монтажной температуре, лежащей ниже средней рабочей температуры, имеет более высокий коэффициент теплового расширения, а при монтажной температуре, лежащей выше средней рабочей температуры, имеет более низкий коэффициент теплового расширения, чем материал внутреннего слоя. Другая мера заключается в том, что толщина наружного слоя меньше, чем толщина внутреннего слоя.

При сушильных цилиндрах такого типа при сушке бумаги устанавливается перепад температур к поверхности. Температура поверхности цилиндра ниже температуры пара, которым нагревается цилиндр, и в результате этого емкость сушильной камеры ограничена. Из экономических соображений повышение температуры насыщения пара в большинстве случаев нерационально.

Из ЕР 0559628 B1 известен сушильный аппарат для сушки волокнистого полотна, в котором используется проходной цилиндр в соединении с дутьевым колпаком. Дутьевой колпак снабжен системой сопел, с помощью которых потоки сушильного газа подаются на высушиваемое полотно, в то время как высушиваемое полотно проводится по сектору, составляющему примерно 270° или более, вокруг нагретого цилиндра. Рубашка цилиндра снабжена системой проводных каналов, в которую от источника охлаждения может направляться охлаждающее средство. Благодаря потокам сушильного газа вода в полотне испаряется наружу и удаляется через камеры в дутьевом колпаке. С другой стороны, вода из полотна конденсируется на охлажденной поверхности рубашки цилиндра и отсасывается через отверстия в наружной рубашке цилиндра и под имеющимся во внутреннем пространстве цилиндра пониженным давлением. Все внутреннее пространство цилиндра служит для приема конденсата. Вследствие этого внутренняя стенка цилиндра должна иметь определенную минимальную толщину стенки, для того чтобы выдерживать сжимающие нагрузки при используемых диаметрах цилиндра.

Выполнение нагреваемых вращающихся цилиндров в виде двухоболочечной конструкции с рубашкой цилиндра, изнутри нагружаемой нагревающей средой, причем под наружной поверхностью рубашки цилиндра образован, по меньшей мере, один канал для пропускания нагревающей среды, уже известно во многих вариантах. Примеры таких технических решений приведены в US 4,758,310, WO 02/095125 A, EP 0903438 A2, US 4,955,268. Такие конструкции характеризуются наличием наружной и внутренней рубашек цилиндра, между которыми образованы каналы либо за счет формования их в отдельных рубашках цилиндров, либо размещения их между рубашками. Имеющие радиальную протяженность и проходящие в продольном направлении цилиндра перегородки образуют конструктивный узел либо с одной из рубашек и связаны с другой крепежными элементами, либо выполнены как отдельные элементы и связаны с обеими рубашками цилиндра посредством соединительных элементов. При этом изготовление, в частности, наружной рубашки оказывается очень дорогим, особенно если выполнять в ней каналы для нагревательной среды или предусматривать дополнительные меры, например ребра для увеличения активной поверхности теплопередачи.

Пример выполнения с внутренней рубашкой цилиндра в виде одной детали и с наружной рубашкой, образованной из отдельных накладок, выполненных в форме изогнутых сегментов полого цилиндра, раскрыт в US 4,453,493. Каналы получены за счет образующих перегородки выступов на наружной поверхности внутренней рубашки цилиндра и наружной рубашки цилиндра. Накладки при этом проходят по отдельным областям рубашки цилиндра в направлении наружной поверхности таким образом, что они перекрывают промежуток между двумя соседними в окружном направлении перегородками. Соединение между двумя такими накладками и перегородкой осуществляется сваркой. Сварной шов поэтому следует выполнять с учетом сил, действующих в различных направлениях внутри создаваемого этим швом соединения. Другим недостатком являются малые поверхности стыков, в частности поверхности стыков между каждой из накладок и перегородкой.

Поскольку всегда с одной перегородкой соединяются две накладки, то ширина перегородки должна быть соответствующей, чтобы обеспечить соответствующую зону стыка для каждой накладки и этой перегородки, а также надежное соединение. Однако это опять-таки ведет к уменьшению теоретического пропускного сечения отдельных каналов для пропуска нагревательной среды, а также к уменьшению суммарного возможного пропускного сечения. Относительно небольшие зоны стыков требуют очень высокой точности при изготовлении и монтаже, в частности при выравнивании накладок относительно перегородок. Отклонения могут очень быстро привести к тому, что частичное перекрытие обращенных в направлении окружного периметра краевых зон накладок с образованными перегородками стыковыми поверхностями не может быть обеспечено для всех накладок. Поскольку перегородки сами соединены с внутренней рубашкой цилиндра посредством соединительных элементов, в частности неразъемно, и они определяют необходимую протяженность отдельных сегментов наружной рубашки цилиндра в окружном направлении, то требуется очень высокая точность позиционирования их по отношению к внутренней рубашке цилиндра. Если это не обеспечивается, то оказывается невозможным использование накладок, образующих отдельные сегменты, с постоянной протяженностью в окружном направлении, а также точное расположение стыковых поверхностей накладок и перегородок друг относительно друга, чтобы гарантировать прочность цилиндра и герметичность отдельных каналов, проводящих нагревательную среду. Таким образом, рассмотренный вариант выполнения требует предельно высоких затрат для соблюдения необходимой точности при изготовлении и монтаже элементов устройства.

Задача изобретения заключается в повышении сушильной мощности нагреваемого цилиндра.

Поставленная задача в устройстве для изготовления и/или отделки волокнистого полотна, в частности бумажного или картонного полотна, содержащем нагреваемый и вращающийся цилиндр, в частности сушильный цилиндр сушильной части бумагоделательной машины, с рубашкой цилиндра, изнутри нагружаемой нагревающей средой, причем под наружной поверхностью рубашки цилиндра образован, по меньшей мере, один канал для пропускания нагревающей среды, причем для образования, по меньшей мере, одного канала внутри рубашки цилиндра установлена дополнительная рубашка цилиндра, размещенная на расстоянии от наружной рубашки цилиндра, причем наружная рубашка цилиндра образована накладками, согласно изобретению решается тем, что накладки и листовые перегородки объединены в профилированные элементы, в частности профилированные элементы U-образной или Т-образной формы.

Благодаря изобретению нагревающая среда может быть подведена вплотную к наружной поверхности нагреваемого цилиндра. Благодаря этому перепады температуры являются более низкими, чем при известных устройствах названного типа, и, соответственно, повышается производительность сушильной установки.

Эта конструкция обладает хорошей разъемностью и имеет преимущество, которое заключается в том, что вся внутренняя сторона наружной рубашки цилиндра находится под воздействием нагревающей среды.

Согласно другой форме выполнения изобретения наружная рубашка цилиндра закреплена на внутренней рубашке цилиндра. Благодаря этому толщина стенки наружной рубашки цилиндра может сохранять малую величину, поскольку внутренняя рубашка цилиндра действует как несущий цилиндр. Благодаря этому может быть еще дополнительно повышена производительность сушильного аппарата.

Для крепления наружной рубашки цилиндра на внутренней рубашке цилиндра могут быть предусмотрены, в частности, радиальные перегородки, стержни, штифты, заклепки, болты, винты и/или другие соединительные средства. Существенно, что соединительные средства распределены по поверхности обеих рубашек цилиндра для обеспечения равномерного закрепления.

Перегородки и прочие соединительные элементы могут проходить по оси, по окружности и/или в лежащем между ними направлении. Во всех случаях может быть достигнуто качественное закрепление.

В частности, при перегородках, проходящих по окружности, предпочтительно, если, по меньшей мере, в части этих перегородок выполнены проходные отверстия для нагревающей среды. В этом случае нагревающая среда может протекать не только по окружности, но и в продольном направлении сушильного цилиндра.

Внутренняя рубашка и наружная рубашка сушильного цилиндра могут быть выполнены из одного и того же или из разного материала. Во всяком случае предпочтительно, если используется содержащий металл материал, поскольку в этом случае обеспечиваются хорошая теплопроводность и достаточная стабильность.

В качестве материала для, по меньшей мере, одной рубашки, в частности для наружной рубашки, применяется предпочтительно материал с высокой теплопроводностью. Пригодны, в частности, сталь, предпочтительно котельная сталь, медь, алюминий или бронза. Благодаря этому может быть обеспечена хорошая передача тепла на волокнистое полотно.

Предпочтительно в конструктивном отношении выполнять внутренний цилиндр в виде толстостенной трубы. Этим также обеспечиваются хорошие несущие свойства.

Внутренний цилиндр может также состоять из двух или более отдельных оболочек. Благодаря этому могут быть улучшены параметры теплового расширения и несущая способность.

Однако внутренний цилиндр может быть также выполнен в виде стержневой системы или каркасно-ребристой конструкции. В определенных случаях применения это может быть также предпочтительным.

Согласно другой форме выполнения изобретения внутренняя сторона наружной рубашки цилиндра снабжена выступами. Таким образом, конденсат, скапливающийся на внутренней стороне наружной рубашки цилиндра, приводится в вихревое движение, вследствие чего улучшается теплопередача. А именно скапливающийся конденсат действует теплоизолирующим образом и повышает перепады температур относительно поверхности цилиндра.

Согласно предпочтительной форме выполнения изобретения на внутренней стороне наружной поверхности рубашки цилиндра выполнены ребра и/или утолщения, и/или решетчатая или ячеистая структура. Благодаря этому может быть достигнуто хорошее завихрение конденсата.

Высота выступов на внутренней стороне наружной рубашки цилиндра выбирается предпочтительно такой, что они выступают из образующегося в процессе работы конденсата среды. Таким образом, выступы имеют прямой контакт с нагревающей средой, благодаря чему тепло может лучше проводиться на наружную поверхность сушильного цилиндра. Кроме того, увеличение поверхности благодаря выступам оказывает положительное действие на теплопередачу. Поэтому также предпочтительны выступы с минимально возможной высотой выступания над конденсатом.

Выступы проходят предпочтительно в продольном направлении цилиндра и/или по винтовой линии. Благодаря винтовой линии может быть достигнуто особое транспортирующее действие для удаления конденсата.

Для отвода образующегося в процессе работы конденсата предусмотрены согласно изобретению один или несколько сифонов. Эти сифоны могут быть выполнены с возможностью совместного вращения с сушильным цилиндром и/или неподвижными. Благодаря этому может быть уменьшено количество конденсата, скапливающегося на внутренней стороне наружной рубашки цилиндра.

Наружная поверхность сушильного цилиндра может быть снабжена покрытием или кожухом. Он предназначен, в частности, для коррозионной защиты и/или защиты от разрушения, и/или для улучшения поверхности, в частности чтобы предотвратить прилипание бумаги.

Согласно особой форме выполнения изобретения в качестве соединительных элементов между внутренней и наружной рубашками цилиндра предусмотрены листовые перегородки, которые соединены с внутренней рубашкой цилиндра. Наружная рубашка цилиндра образована накладками, которые также соединены с листовыми перегородками.

Согласно еще одной особой форме выполнения изобретения наружная рубашка и соединительные элементы изготовлены цельными, в частности, путем сварки, фрезерования из трубы, литья или с помощью других технологических методов.

Наружная рубашка цилиндра и внутренняя рубашка цилиндра могут быть соединены между собой предпочтительно путем прессовой посадки. Другая возможность заключается в винтовом соединении. Кроме того, предпочтительна конусная посадка или соединение с геометрическим замыканием, в частности Г-образное, Т-образное соединение или соединение в виде ласточкина хвоста. Для того, чтобы создать плотность посадки в соединении, может быть дополнительно применен припой, который при последующем нагревании цилиндра плавится и затем снова затвердевает. Однако могут быть также выбраны допуски, не допускающие никакого зазора.

Другие возможности соединения заключаются в зажимных элементах, самостопорении или фиксирующем соединении. Возможны также комбинации всех названных соединений, например Т-образного пазового соединения с конусной посадкой или Т-образного пазового соединения с винтами.

Согласно другой форме выполнения изобретения внутренняя рубашка цилиндра образована из отдельных металлических листов, которые подходящим образом, например, путем сварки, соединены с соединительными элементами и между собой.

Таким же образом могут быть изготовлены как внутренняя рубашка цилиндра, так и наружная рубашка цилиндра.

Согласно другой особой форме выполнения изобретения в качестве соединительных элементов между внутренней и наружной рубашками цилиндра использованы болты, которые введены в отверстия в наружной рубашке цилиндра и соединены с внутренней рубашкой цилиндра, например, путем фрикционной или контактной сварки давлением или путем завинчивания. Соединение болтов и наружной рубашки цилиндра в отверстиях осуществляется предпочтительно вслед за этим, например, путем приваривания. Вместо болтов, введенных в отверстия наружной рубашки цилиндра, могут быть использованы также болты, введенные в отверстия внутренней рубашки цилиндра, соединенные затем с наружной рубашкой цилиндра.

Согласно следующей форме выполнения изобретения и внутренняя рубашка цилиндра может быть по всей своей длине изготовлена как единая деталь, например, путем литья.

Согласно еще одной форме выполнения изобретения внутренняя рубашка цилиндра и соединительные элементы изготовлены как одна деталь, на которой затем удобным способом закрепляется наружная оболочка.

Предпочтительный вид соединения получается в том случае, если перегородки между внутренней рубашкой цилиндра и наружной рубашкой цилиндра разделены по высоте по диагонали. Это значит, что одна частичная перегородка находится соответственно на внутренней рубашке цилиндра, а другая частичная перегородка находится на наружной рубашке цилиндра. В результате поворота внутренней и наружной рубашек цилиндра друг относительно друга эти части перегородок соединяются между собой и создают соединение с геометрическим замыканием.

Для подвода и/или отвода нагревающей среды предпочтительно по осям сушильного цилиндра выполнены соответствующие каналы. Подводящий и отводящий каналы могут быть при этом вставлены друг в друга. Это является компактным и упрощает конструкцию.

По радиальным каналам, в частности, по меньшей мере, в крышке на подводящей стороне, нагревающая среда может быть распределена в полость между внутренней и наружной рубашками цилиндра. Это предпочтительно, в частности, в том случае, если по периметру размещено рядом друг с другом множество отдельных каналов, например, при проходящих в продольном направлении сушильного цилиндра перегородках между внутренней и наружной рубашками цилиндра или при единственной расточенной рубашке.

Кроме того, может быть предпочтительно обточить наружную поверхность рубашки. Благодаря этому может быть получена гладкая поверхность.

Выступы на внутренней стороне наружной рубашки цилиндра могут быть фрезерованы, штампованы, выдавлены, накатаны или отлиты. Возможны также другие виды выполнения.

Перегородки, листы и другие соединительные элементы между внутренней и наружной рубашками цилиндра могут быть выполнены резанием, первичным формообразованием или обработкой давлением. Возможна также комбинация этих способов.

Устройство вышеназванного типа применяется предпочтительно для изготовления волокнистого полотна, в частности бумажного или картонного полотна. При этом может быть использован сушильный цилиндр названного типа или несколько сушильных цилиндров такого типа. Сушильный цилиндр согласно изобретению может быть также скомбинирован со стандартными сушильными цилиндрами.

Волокнистое полотно может при изготовлении каждый раз касаться сушильных цилиндров с одной и той же стороны. Однако возможно также касание с обеих сторон. В зависимости от случая применения предпочтителен либо один, либо другой вариант.

Для проведения полотна могут применяться все известные вспомогательные приспособления, например вакуумно-выдувной ящик, аспирационный и неаспирационный валик, аэродинамический профиль или сухой грохот.

В качестве традиционных способов сушки рассматриваются, в частности, барабанная сушка, сушка с нагнетанием воздуха (Boost-Dryer), способ сушки в устройстве Condebelt, сушка на янки-цилиндрах (Yankee) и высокоинтенсивная сушка (Hi-Dryer).

Вместе с волокнистым полотном и при необходимости сукном через сушильный цилиндр может быть также проведена металлическая лента. Металлическая лента предпочтительно охлаждена и находится под натяжением. Благодаря этому повышается температурный градиент по волокнистому полотну и тем самым достигается быстрый отвод влаги.

С помощью способа согласно изобретению и устройства согласно изобретению может быть повышена сушильная производительность. В результате может быть получена при незначительной длительности обработки высыхающая в готовом состоянии бумага. Это может быть полезным, во-первых, благодаря тому, что по отношению к сушильной части бумагоделательной машины согласно уровню техники требуется меньшая площадь, из чего создается экономия при базисной цене, при строительных расходах на цеха, установочные места для станков и вытяжной навес, а также при эксплуатационных расходах на приводные механизмы и колпаковую вентиляцию. Во-вторых, это может быть полезным благодаря тому, что при заданных отношениях внутренних длин, например, при переоборудовании бумагоделательных машин, при одинаковой длине сушильной части бумагоделательной машины достигается увеличение скорости. Благодаря этому бумагоделательная машина может эксплуатироваться более экономичным образом. Кроме того, при одинаковой сушильной производительности может быть снижено давление пара. Разница в давлении пара может быть использована, например, для выработки электроэнергии, или может быть минимизирована энергия для парообразования.

Примеры выполнения изобретения представлены на чертежах и описаны ниже. На чертежах, соответственно в схематическом изображении, показывают:

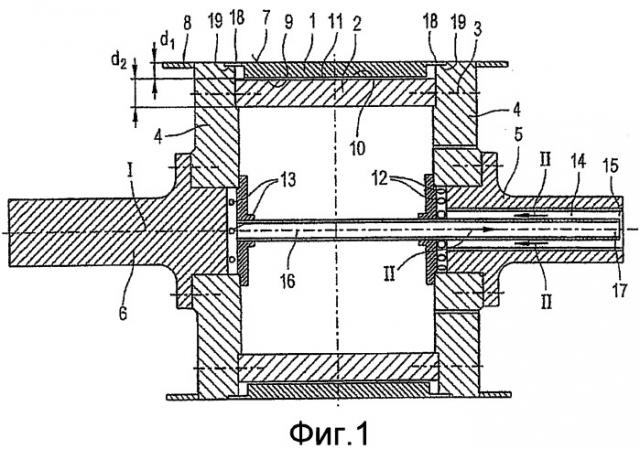

фиг.1 - продольный разрез через сушильный цилиндр устройства согласно изобретению,

фиг.2 - неполная горизонтальная проекция на торцевую сторону сушильного цилиндра по фиг.1,

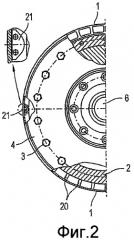

фиг.3 - неполный поперечный разрез через сушильный цилиндр устройства согласно изобретению,

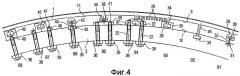

фиг.4 - вариант к фиг.3,

фиг.5 - дополнительный вариант к фиг.3,

фиг.6 - неполный продольный разрез через сушильный цилиндр устройства согласно изобретению,

фиг.7 - вариант к фиг.6, и

фиг.8 - упрощенный продольный разрез через дополнительный сушильный цилиндр устройства согласно изобретению.

На фиг.1 показан сушильный цилиндр сушильной части бумагоделательной машины. Сушильный цилиндр содержит наружную рубашку 1 цилиндра и расположенную концентрично в ней внутреннюю рубашку 2 цилиндра. Внутренняя рубашка 2 цилиндра винтами 3 закреплена на двух торцевых крышках 4, которые выполнены в виде диска и имеют соответственно опорную ось 5, 6. Слева на фиг.1 находится приводная сторона, справа находится направляющая сторона сушильного цилиндра.

Наружная рубашка 1 цилиндра имеет наружную поверхность 7, по которой проводится высушиваемое бумажное полотно. Наружная поверхность 7 наружной рубашки 1 цилиндра выполнена заподлицо с периферийными поверхностями 8 обеих крышек 4. Благодаря этому образована сплошная поверхность прилегания для бумажного полотна.

Наружная рубашка 1 цилиндра имеет толщину d1, которая меньше толщины d2 рубашки 2 цилиндра. Внутренняя боковая поверхность 9 наружной рубашки 1 цилиндра размещена на расстоянии от наружной боковой поверхности 10 внутренней рубашки 2 цилиндра, вследствие чего между наружной рубашкой 1 и внутренней рубашкой 2 цилиндра образована кольцевая полость 11. Эта кольцевая полость 11 соединяется на обеих торцевых сторонах обеих рубашек 1, 2 цилиндра через не показанные здесь каналы в крышках 4 с радиальными каналами 12, 13 в обеих осях 5, 6 крышек 4. Радиальные каналы 12 оси 5 крышки 4, находящейся с направляющей стороны, в свою очередь, соединяются с осевым каналом 14, который выполнен по центру в оси 5 крышки 4, находящейся с направляющей стороны, и выходит в соединительный конец 15. Точно так же радиальные каналы 13 оси 6 крышки 4, находящейся с приводной стороны, соединяются с осевым каналом 16. Этот канал 16 проложен, исходя от крышки 4, находящейся с приводной стороны, концентрично оси I вращения сушильного цилиндра по центру через обе рубашки 1, 2 цилиндра и ось 5 крышки 4, находящейся с направляющей стороны, и выходит также в соединительный конец 17. При этом канал 16 концентрично пронизывает канал 14, в результате чего канал 14 имеет поперечное сечение кольцевой формы.

Благодаря описанной конструкции получается канальная система, делающая возможной циркуляцию нагревающей среды через полость 11 между наружной рубашкой 1 цилиндра и внутренней рубашкой 2 цилиндра. Для этого, например, нагревающая среда через соединительный конец 15 подводится в кольцевой канал 14. Оттуда нагревающая среда попадает по радиальным каналам 12 в не показанные каналы в крышке 4, находящейся с направляющей стороны, и из них в полость 11 между наружной рубашкой 1 цилиндра и внутренней рубашкой 2 цилиндра. После этого нагревающая среда протекает от направляющей стороны через полость 11 на приводную сторону и там попадает по не показанным каналам в крышке 4, находящейся с приводной стороны, в радиальные каналы 13 оси 6, находящейся с приводной стороны. Оттуда нагревающая среда снова протекает по центральному каналу 16 назад к его соединительному концу 17.

Наружная рубашка 1 цилиндра имеет на обеих торцевых сторонах соответственно сужающиеся участки 18, которыми наружная рубашка 1 цилиндра накладывается на соответствующее гнездо 19 на периферийных сторонах крышки 4. Благодаря этому наружная рубашка 1 цилиндра закреплена на обеих крышках 4. Однако основное закрепление наружной рубашки 1 цилиндра по всей ее длине происходит посредством соединительных средств 20, как они представлены, например, на фиг.2, которые распределены по периферийным поверхностям наружной рубашки 1 цилиндра и внутренней рубашки 2 цилиндра. На фиг.2 показан, кроме того, сифон 21, предназначенный для отвода конденсата на торцевом конце полости 11. Такие сифоны 21 могут быть размещены как на приводной стороне, так и на направляющей стороне и могут быть выполнены и с возможностью совместного вращения, и неподвижными. По периферии может быть размещено несколько таких сифонов.

Различные варианты соединительных средств 20 между наружной рубашкой 1 цилиндра и внутренней рубашкой 2 цилиндра представлены на фиг.3-5 и описаны ниже.

На фиг.3-5 показан периферийный участок сушильного цилиндра согласно изобретению с наружной рубашкой 1 цилиндра, имеющей малую толщину d1, и внутренней рубашкой 2 цилиндра, имеющей по сравнению с ней большую толщину d2. Между наружной рубашкой 1 и внутренней рубашкой 2 цилиндра имеется полость 11 для пропускания нагревающей среды.

Под обозначением А1 на фиг.3 представлено винтовое соединение между наружной рубашкой 1 цилиндра и внутренней рубашкой 2 цилиндра. Внутренняя рубашка 2 цилиндра имеет для этого отверстия 22, через которые проведены винты 23. Напротив отверстий 22 во внутренней рубашке 2 цилиндра наружная рубашка 1 цилиндра имеет направленные радиально внутрь выступы 24, в которых выполнены резьбовые отверстия 25, в которые могут быть ввинчены винты 23. Радиальными выступами 24 наружная рубашка 1 цилиндра опирается на внутреннюю рубашку 2 цилиндра, и винты 23 закрепляют обе рубашки 1, 2 цилиндра относительно друг друга. Радиальный выступ может быть при необходимости предусмотрен только при винтах 23 или может проходить насквозь в осевом направлении сушильного цилиндра или в другом направлении.

Под обозначением А2 представлено аналогичное соединение между внутренней рубашкой 2 цилиндра и наружной рубашкой 1 цилиндра. Единственное различие заключается в том, что здесь напротив радиального выступа 24 соответственно выполнено тангенциально расфрезерованное гнездо 26 на наружной периферийной поверхности 10 внутренней рубашки 2 цилиндра. Этим может быть достигнуто более хорошее закрепление.

Под обозначением A3 представлено соединение, в значительной мере совпадающее с соединением под обозначением А2. Единственное различие заключается в том, что здесь диаметр винтового отверстия 22 и винтов 23 меньше по сравнению с соответствующими диаметрами при соединении согласно А2. Например, при соединении согласно А2 могут быть использованы винты размера М10, а при соединении согласно A3 винты размера М8. Винты меньшего размера в сравнении с винтами большего размера уменьшают вес.

Другой вариант соединения согласно A3 представлен под обозначением А4. Единственное различие заключается в том, что здесь гнездо 26 расфрезеровано не тангенциально, а под углом 2° к тангенциальному направлению. Фрезерование служит для того, чтобы заклинить наружную рубашку 1 цилиндра относительно внутренней рубашки 2 цилиндра. Для этого наружную рубашку цилиндра после установки на внутреннюю рубашку 2 цилиндра скручивают в направлении на возвышающееся гнездо 26, то есть на фиг.3 направо вокруг оси I сушильного цилиндра.

Еще более сильное заклинивание достигается при соединении, представленном под обозначением А5. Здесь угол фрезерования относительно тангенциального направления составляет 5°. В остальном это соединение совпадает с соединением согласно А4.

При варианте, представленном под обозначением А6, снова имеется гнездо 26, расфрезерованное под углом 5° к горизонтальному направлению. Однако радиальный выступ 24 наружной рубашки 1 цилиндра выполнен не прямым, как в вышеописанных вариантах, а имеет Г-образную форму. При этом основание 27 Г-образного выступа 24 закрепляется на расфрезерованном гнезде 26. Закрепление благодаря этому становится еще более стабильным.

Под обозначением А7 представлено, что Г-образный выступ 24 может быть скомбинирован также с гнездом 26, расфрезерованным под углом 0°, или с гнездом 26, расфрезерованным под углом 10°.

Наконец, на фиг.3 представлено, что наружная рубашка 1 цилиндра на своей внутренней периферийной поверхности 9 может быть снабжена выступами 28. Они служат для того, чтобы скапливающийся конденсат приводить в вихревое движение, чтобы улучшить теплоотвод к наружной поверхности 7 наружной рубашки 1 цилиндра. Наряду с представленной формой возможны также и другие формы. Высота выступов 28 выбирается каждый раз предпочтительно такой, чтобы они на определенную часть выступали из конденсата, для того, чтобы на них непосредственно поступала нагревающая среда и они тем самым способствовали дополнительному теплоотводу к наружной поверхности 7 наружной рубашки 1 цилиндра.

На фиг.4 показаны различные варианты соединения с геометрическим замыканием между наружной рубашкой 1 цилиндра и внутренней рубашкой 2 цилиндра. Как показано под обозначением В1, для этого наружная рубашка 1 цилиндра на своей внутренней стороне 9 может быть снабжена проходящими в осевом или другом каком-либо направлении выступами 29, в которых выполнены открытые к внутренней рубашке 2 цилиндра Т-образные канавки 30. Соответствующие Т-образные канавки 31, открывающиеся к наружной рубашке 1 цилиндра, выполнены в наружной поверхности 10 внутренней рубашки 2 цилиндра. Через двутавровые балки 32, вставленные в канавки 30, 31, происходит затем соединение с геометрическим замыканием между наружной рубашкой 1 цилиндра и внутренней рубашкой 2 цилиндра, которое одновременно способствует закреплению наружной рубашки 1 цилиндра на внутренней рубашке 2 цилиндра. Двутавровые балки 32 могут при этом иметь такой размер, что между ними и Т-образными канавками 30, 31 создается зазор, в частности тыловой и боковой зазор. Сборка происходит путем вдвигания двутавровых балок 32 в канавки 30, 31 после надевания наружной рубашки 1 цилиндра на внутреннюю рубашку 2 цилиндра.

В варианте, представленном под обозначением В2, в наружной поверхности 10 внутренней рубашки 2 цилиндра также выполнены Т-образные канавки 33. Однако с ними входят в зацепление Т-образные в поперечнике выступы 34 на внутренней стороне 9 наружной рубашки 1 цилиндра. Сборка происходит здесь путем простого надвигания наружной рубашки 1 цилиндра на внутреннюю рубашку 2 цилиндра. Здесь соединение может быть также выполнено с зазором или без зазора.

Канавка 33, как и канавка 31 в описанном выше варианте, может быть врезана предпочтительно в поверхность 10 внутренней рубашки 2 цилиндра. Однако возможны также другие способы выполнения.

Вариант, представленный под обозначением ВЗ, отличается от варианта, представленного под обозначением В2, тем, что канавка 33 для размещения Т-образного в поперечнике удлинения 34 вырезана не в наружной поверхности 10 внутренней рубашки 2 цилиндра, а образована путем приваривания соответствующей прорезной профилированной детали 35. Выступ 34 выполнен соответственно более коротким и через прорезную профилированную деталь 35 закрепляется на наружной поверхности 10 внутренней рубашки 2 цилиндра. Здесь также соединение выполнено предпочтительно с тыловым и боковым зазором. Таким образом, в сравнении с вариантом под обозначением В1, здесь не нужна канавка во внутренней рубашке 2 цилиндра.

Вариант под обозначением В4 в значительной мере совпадает с вариантом под обозначением В3. Отличие заключается лишь в том, что прорезные профилированные детали 35 не сварены с внутренней рубашкой 2 цилиндра, а свинчены с помощью винтов 36. Для этого прорезные профилированные детали 35 имеют боковые резьбовые отверстия 37.

Вариант, представленный под обозначением В5, отличается тем, что к наружной периферийной стороне 9 внутренней рубашки 2 цилиндра привинчена профилированная деталь 38, которая на своей радиальной наружной стороне имеет Т-образный в поперечнике вырез 39, вводимый в канавку 30 выступа 29, который по существу совпадает с выступом 29, представленным в варианте В1. Для этого винты 36 ввинчены в соответствующие резьбовые отверстия 41, выполненные в боковых фланцах 40 профилированной детали 38. При этом варианте предпочтительно также имеется тыловой и боковой зазор между Т-образным вырезом 39 и канавкой 30.

Вариант, представленный под обозначением В6, аналогичен варианту, представленному под обозначением В5. Вместо профилированной детали 38 здесь предусмотрена Т-образная профилированная деталь 42, вставленная в канавку 43 на наружной стороне 10 внутренней рубашки 2 цилиндра. Кроме того, для закрепления профилированной детали 42 в соответствующее резьбовое отверстие 44 профилированной детали 42 лишь вставлено несколько винтов 36.

Вариант, представленный под обозначением В7, в основном совпадает с вариантом под обозначением В4. Однако здесь прорезная профилированная деталь 45 выполнена с двумя соответственно направленными наружу фланцами 46, в каждом из которых выполнены резьбовые отверстия для ввинчивания винтов 36. Кроме того, прорезная профилированная деталь 45 подведена ближе к внутренней поверхности 9 наружной рубашки 1 цилиндра, вследствие чего Т-образный в поперечнике выступ 34 выполнен более коротким.

Вариант, представленный под обозначением В8, снова совпадает с вариантом под обозначением В3. Однако здесь прорезная профилированная деталь 48 не сварена с внутренней рубашкой 2 цилиндра, а опять соединена винтами 36. Для этого прорезная профилированная деталь 48 имеет на своей стороне, обращенной к внутренней рубашке 2 цилиндра, соответствующие резьбовые отверстия 49. Здесь прорезная профилированная деталь 48, как и в варианте В7, также подведена ближе к внутренней поверхности 9 наружной рубашки 1 цилиндра и взаимодействует с выступами 34, выполненными соответственно более короткими, на внутренней стороне 9 наружной рубашки 1 цилиндра.

В вариантах с геометрическим замыканием, представленных на фиг.4, на внутренней стороне 9 наружной рубашки 1 цилиндра могут быть выполнены выступы 28 для создания вихревого движения в образующемся конденсате. Выступы 28 могут также иметь всевозможные формы и ориентирования, но предпочтительно немного выступают над конденсатом.

На фиг.5 показаны четыре следующих варианта геометрического замыкания. Под обозначением С1 представлен вариант, при котором к наружной верхней стороне 10 внутренней рубашки 2 цилиндра приварена угловая профилированная деталь 50. С этой угловой профилированной деталью 50 взаимодействует Г-образный в поперечнике выступ 51, сформированный на внутренней стороне 9 наружной рубашки 1 цилиндра. Основание 52 профиля выступа 51 захватывает снизу угловую профилированную деталь 50 и устанавливается на вырезанном под углом 5° гнезде на наружной стороне 10 внутренней рубашки 2 цилиндра. Благодаря соответствующему профилированию выступа 51 получается самостопорящееся соединение между наружной рубашкой 1 цилиндра и внутренней рубашкой 2 цилиндра.

Для сборки наружную рубашку 1 цилиндра в положении выступа 51, показанном при обозначении С1 штриховой линией, надвигают по оси на внутреннюю рубашку 2 цилиндра. Затем наружную рубашку 1 цилиндра поворачивают относительно внутренней рубашки 2 цилиндра в направлении на угловую профилированную деталь 50, то есть на фиг.5 направо, вокруг оси сушильного цилиндра на расстояние r, так что выступ 51 своим основанием 52 захватывает снизу угловую профилированную деталь 50 и устанавливается с самостопорением.

Вариант, представленный под обозначением С2, в значительной мере совпадает с вариантом под обозначением С1. Вместо самостопорящегося профилирования выступа 51 здесь предусмотрено лишь винтовое соединение для фиксирования наружной рубашки 1 цилиндра относительно внутренней рубашки 2 цилиндра. Для этого внутренняя рубашка 2 цилиндра снабжена отверстиями 54, через которые введены винты 55, ввинчиваемые в резьбовые отверстия 56, предусмотренные в буртиках 57, которые выполнены через подходящие промежутки по оси на стороне выступа 51, обращенной от основания 52 Г-образного выступа 51. Сборка происходит соответствующим образом, как при варианте под обозначением С1, при этом лишь после закручивания обеих рубашек 1, 2 цилиндра друг относительно друга еще ввинчивают винты 55.

При варианте, представленном под обозначением С3, взаимное фиксирование обеих рубашек 1, 2 цилиндра осуществляется также посредством винтов 55. Однако они здесь ввинчены иначе, чем при варианте под обозначением С2, в резь