Монолитное бетонное здание

Иллюстрации

Показать всеИзобретение относится к области строительства, в частности к монолитным зданиям. Технический результат изобретения - повышение эксплуатационной надежности здания. Монолитное бетонное малоэтажное здание выполнено из пенобетона плотностью D150-D350 (кг/м3) со сферическими порами диаметрами 50-450 мкм, окруженными непористыми скорлупами ячеистого строения с размерами ячеек 30-70 нм и толщиной 75-100 нм, заключенного в несъемную опалубку из жестко соединенных цементно-волокнистых плит, связанных с сеточной и полосовой арматурой, на 75% погруженной в пенобетон, остальной частью омоноличенной в фундаменте и перекрытии тяжелым бетоном. Поверхности плит и арматуры окружены топотаксически возникшим на указанных скорлупах в соответствии с эффектом Вейссенберга сгущенным слоем толщиной до 3 мм из пенобетона плотностью D650-D1350 с повышенной на порядок адгезионной прочностью к плитам и арматуре 0,05-0,5 МПа, обеспечивающей стенам-оболочкам вафельного строения функцию несущих, совмещенную с ограждающей и теплоизоляционной, при рабочей нагрузке не менее 30 т/пог.м стены-оболочки. 7 з.п. ф-лы, 2 табл., 10 ил.

Реферат

Изобретение относится к области строительства, именно - к монолитным бетонным зданиям, а конкретно - к бескаркасным зданиям на основе пенобетона с несущими стенами-оболочками. Наиболее перспективно применение таких зданий в массовом малоэтажном жилищном строительстве в пригородах и сельской местности благодаря оптимальному сочетанию разнообразия их архитектурного оформления, конструкционной простоты и минимальных энерго- и трудозатрат на производство исходных материалов, возведение и эксплуатацию указанных зданий. Их особо высокая экономичность и экологичность позволяют рассчитывать на их использование в целевых программах по строительству доступного и комфортного жилья населением страны.

Известны бетонные здания с использованием пенобетона: поисковые системы дают в Интернете более 600 тыс. ссылок. Однако ужесточение параметров поиска дает значительное их сужение - до 550-700 при условии монолитности. Последнее для неавтоклавного пенобетона весьма существенно: этот материал требует длительного периода покоя после укладки или заливки в формы или опалубку. Любые сотрясения при перемещении порождают в неавтоклавном пенобетоне зародыши трещинообразования. Поэтому монолитные здания на основе пенобетона - наиболее логичная область применения пенобетона как строительного материала.

Каркасные здания с ненесущими стенами - область применения неавтоклавного монолитного пенобетона, в которой его низкая прочность при марке по средней плотности согласно [ГОСТ 25485-89. Бетоны ячеистые. Технические условия] D400-D600 (кг/м3) не является препятствием [Ружинский С. и др. Все о пенобетоне. Изд. 2-е. СПб.: ООО «Стройбетон», 2006. 627 с.]. Они строились с начала 60-х годов, а при ограждении пенобетонного слоя герметиком - с конца 60-х годов прошлого века [GB 1173769, 10.12.1969]. Аналогичным образом монолитный пенобетон используют также для заполнения теплоизоляционного слоя в несущих кирпичных стенах капитальных зданий [CN1710223, 21.12.2005]. Достоинство последних - многоэтажность, долговечность и возможность применения пенобетона любого качества, лишь бы он был изолирован от доступа внешней среды, поскольку недостаточно стоек и не гарантирован от трещинообразования, не нарушающего его сравнительно высокой теплоизолирующей способности благодаря низкой теплопроводности - не выше λ=0,2 Вт/(м·град). Недостаток таких зданий - дороговизна жилой площади. Себестоимость 1 м2 жилой площади в них существенно выше заявленной в качестве приемлемой в послании Президента РФ Д.Е.Медведева, а именно 20 тыс.р/м2, являющейся критерием доступности жилья при организации массового жилищного строительства.

Известны также сборно-монолитные здания, основой которых является конструкция из двух оппозитных плит, жестко связанных между собой и образующих либо несъемную опалубку для слоя пенобетона, либо, напротив, сами являющиеся теплоизоляционными, а в опалубку уложен тяжелый бетон высокой прочности [СА 2541558, 07.05.2007]. Достоинство второго варианта - простота строительства, не требующего высокой квалификации персонала. Его недостаток - необходимость использовать пенобетон высокой плотности (D≥500), чтобы плиты не прогнулись под тяжестью среднего слоя, что снижает термическое сопротивление пенобетона и теплосбережение здания. Недостаток первого варианта - тяжелые анкеры к основанию, на котором происходит сборка плит. Но этот недостаток относится лишь к данному конструктивному варианту, а вообще приведенная схема является универсальной и в этой части представляет собой аналог настоящего изобретения.

Указанная конструкция здания - один из типичных примеров зданий с применением сэндвич-панелей. Термин был введен в Канаде в конце 50-х годов XX в. для обозначения слоистых конструкций, в которых каждый из слоев самостоятельно выполняет свою функцию, в том числе и восприятие внешней механической нагрузки. Наиболее неожиданной, исходя из уровня техники, является конструкция здания, в котором все слои - легкие, а самый тяжелый из них представлен пенобетоном [US 2008010920, 17.01.2008]. Такое здание характеризуется низким расходом материалов благодаря их низкой плотности и соответственно - относительно низкой себестоимостью жилой площади.

Для преодоления раздельного восприятия механической нагрузки и других внешних воздействий слоевыми конструкциями зданий в них вводят по крайней мере один специальный адгезионный слой [JP 2000220238, 08.08.2000], являющийся в данном случае аналогом финишной отделки. Разумеется, при этом повышается себестоимость жилой площади, трудоемкость строительства и требуемый уровень квалификации технического персонала, но ради повышения долговечности здания с этим приходится мириться.

Более совершенным с технической точки зрения является здание с применением несущей стены вафельного строения [US 2002017070, 14.02.2002], при котором между слоями из сборных элементов заливают слой монолитного бетона, обеспечивающий адгезионный контакт между слоями, то есть их взаимодействие при восприятии внешней механической нагрузки и других воздействий среды. Термин был предложен в США в конце 90-х годов и успел войти в технические словари всего мира. Однако незначительная адгезионная прочность, которая считается характерной для пенобетона, не позволяет найти ни одного примера вафельных конструкций с его использованием. И все же рассматриваемое здание является близким аналогом настоящего изобретения, поскольку описанное в последнем техническое решение в качестве одного из элементов новизны включает несущую стену вафельного строения на основе монолитного пенобетона.

Наиболее близким аналогом настоящего изобретения является монолитное бетонное здание, состоящее из фундамента, стен и перекрытия, содержащее жестко соединенные между собой плиты с элементами армирования и выполненное из поризованного бетона, а именно неавтоклавного пенобетона, заключенного в несъемную опалубку [выложенная заявка на патент РФ №99125744 от 10.10.2001]. Достоинством данного технического решения является низкая себестоимость 1 м2 жилой площади здания, недостатком - тот факт, что стена, включающая плиты с элементами армирования и слой монолитного, естественно, неавтоклавного пенобетона, не рассматривается авторами как несущая конструкция, хотя выполняет функции ограждающей и теплоизоляционной и, следовательно, содержащиеся в отличительной части заявки соображения о соотношении модулей упругости слоев представляются лишенными основы.

Задача изобретения - существенно улучшить строительно-технические свойства конструкции здания и обеспечить выполнение функции несущих слоистым конструкциям стен здания на основе пенобетона и дополнительно снизить его себестоимость.

Поставленная задача решается тем, что монолитное бетонное здание, состоящее из фундамента, стен и перекрытия, содержащее жестко соединенные между собой плиты с элементами армирования и выполненное из поризованного бетона, заключенного в несъемную опалубку, является малоэтажным, имеет свободную архитектурную форму с любыми, в том числе криволинейными планом и фасадом, обусловленными кроем плит и элементов армирования, поризованный бетон представляет собой монолитный пенобетон средней плотностью 150-350 кг/м3 из затвердевшей пенобетонной смеси на основе водной суспензии высокопрочного портландцемента, включающего клинкерный, гипсовый компоненты и сухой органический компонент на основе полиметиленполинафталинсульфонатов с молекулярной массой 800-2000 Д, при массовом соотношении клинкерной части указанного цемента, указанных полиметиленполинафталинсульфонатов и воды 100:(0,8-2): (0,28-0,35) в указанной суспензии, совмещенной с двойной пеной, включающей полифенолы в составе смолы древесной омыленной в количестве не менее одной трети общей массы пены в расчете на сухие вещества при мас. соотношении пена: цемент в пересчете на сухие массы (0,015 -0,02):1, за счет химического сродства указанных ароматических соединений, в которых в пенобетоне сферические везикулярные поры диаметрами 50-450 мкм окружены наноструктурированными непористыми гидросиликатными скорлупами ячеистого строения с размерами ячеек 30-70 нм и толщиной 75-100 нм, связанными с матрицей гидратных новообразований указанного пенобетона, причем последний заключен в несъемную опалубку из композитных плит, жестко соединенных посредством сеточной и полосовой металлической арматуры, на 90-95% погруженной в пенобетон, а остальными частями связанной с основной арматурой перекрытия и фундамента и омоноличенной в последних тяжелым бетоном, при этом поверхности указанных плит и арматуры в пенобетоне окружены обусловленными в соответствии с эффектом Вейссенберга указанными скорлупами на порах сгущенным топотаксическим слоем толщиной до 3 мм из пенобетона повышенной плотности D650-D1350 с повышенной на порядок по сравнению с остальным пенобетоном адгезионной прочностью к указанным плитам и арматуре в пределах 0,05-0,5 МПа, обеспечивающей стенам-оболочкам вафельного строения функцию несущих, совмещенную с ограждающей и теплоизоляционной, при рабочей нагрузке в пределах 5-50 т/пог.м указанной стены-оболочки.

В варианте изобретения кроем указанных плит несъемной опалубки с точностью в пределах 0,1-0,5 мм обеспечена ее связность и сплошность в сборе по каждой из двух ее сторон при их креплении вдоль сторон и поперек внутренней полости опалубки посредством полосовых арматурных элементов в стене-оболочке каждого этажа здания, а сварная арматурная сетка, расположенная в массиве указанного пенобетона, находящегося в указанной полости, снабжена напусками, жестко связанными с основной арматурой железобетонных междуэтажных перекрытий, и замоноличена в карманах верхнего и выступах нижнего перекрытий на каждом этаже здания выше первого, причем на первом его этаже нижние напуски указанной сетки связаны с арматурой фундамента и замоноличены в его выступах.

В другом варианте изобретения опертая на указанные стены-оболочки железобетонная плита указанных междуэтажных перекрытий представляет собой монолитный или сборно-монолитный железобетонный коробчатый настил любого заданного контура в плане, с коробами, заполненными указанным пенобетоном, и с карманами по периметру, заполненными тяжелым бетоном, в которых замоноличены упомянутые напуски арматурной сетки пенобетонного слоя стены-оболочки предыдущего этажа, при значении распределенной рабочей нагрузки на междуэтажное перекрытие в пределах 5-10 МПа в зависимости от указанного интервала значений средней плотности указанного пенобетона, при локальных значениях сосредоточенной рабочей нагрузки до 45 МПа.

В следующем варианте изобретения указанные композитные плиты несъемной опалубки представляют собой плиты на основе неорганических гидравлических или воздушных вяжущих веществ из группы: портландцемент, магнезиальное вяжущее, гипсоцементнопуццолановое вяжущее и волокнистых заполнителей из группы: стружечные, полимерные, минеральные, с модифицированной поверхностью - гидрофобизированной или пропитанной полимерами.

В варианте изобретения число этажей в здании в любых климатических зонах не превышает четырех, исключая зоны с ветрами скоростью, равной или более 100 км/ч, где не превышает двух этажей.

В другом варианте изобретения элементы армирования указанной стены-оболочки включают:

- сварные арматурные сетки,

- полосы из тонкого стального оцинкованного листа, скрепляющие между собой оппозитные композитные плиты несъемной опалубки и расположенные между ними в указанном пенобетонном массиве, указанные сварные арматурные сетки, причем полосы включают плоские участки и участки коробчатого профиля для крепления указанных сеток, а также указанных композитных плит посредством саморезов через предусмотренные в полосах отверстия, образуя по высоте указанных плит по крайней мере по три горизонтальных пояса жесткости и по ширине указанных плит по крайней мере по два вертикальных пояса жесткости на каждую пару противолежащих плит в указанных сторонах несъемной опалубки и каждую стоящую между ними арматурную сетку на каждом этаже указанного здания.

В следующем варианте изобретения внутри несъемной опалубки установлены пластины для формирования оконных и дверных проемов, пустот для санитарно-технических устройств и вентиляционных коробов.

В варианте изобретения к указанным сеткам и/или плитам внутренней поверхности указанных стен-оболочек прикреплены элементы со штукатурными слоями во внутренних помещениях, а на наружной стороне здания к указанным сеткам и/или плитам внешней поверхности указанных стен-оболочек прикреплены элементы внешней гидроизоляции и отделки или по указанным плитам нанесены гидроизоляционные и отделочные слои.

Сущность изобретения заключается в свободных архитектурных формах здания, обусловленных заданными формами и соответственно запрограммированным кроем указанных плит, арматурных элементов и остальных элементов здания, и в придании стенам-оболочкам, состоящим из указанных плит и пенобетонного массива между ними, содержащего арматурные сетки, несущей способности 5-50 т/пог.м благодаря наноструктурированному строению оболочек сферических пор в пенобетоне, снижающему концентрацию в нем напряжений от внешней механической нагрузки, и сгущенному топотаксическому слою толщиной до 3 мм вдоль границы пенобетонного массива с плитами несъемной опалубки и его контактов с арматурной сеткой, повышающему локальную плотность пенобетона на 500-1000 кг/м3 против среднего уровня по массиву 150-350 кг/м3, и существенно - на порядок - адгезионную прочность к плитам и арматуре до уровня 0,05-0,5 МПа, в зависимости от средней плотности пенобетона, то есть примерно на порядок по сравнению с пенобетоном средней по массиву плотности.

Явление сгущения пенобетона вдоль границ массива перед препятствиями течению пенобетонной смеси в процессе заливки стены-оболочки здания обнаружено впервые и представляет собой существенный элемент новизны настоящего изобретения. Его следует рассматривать как один из макроэффектов присутствия наноструктурированных элементов в микроструктуре пенобетона, а именно непористых скорлуп на сферических везикулярных порах, то есть пор, образующихся на месте пузырьков (vezikula - пузырек, лат.) пены. Макроэффекты рассматриваются в описании ниже.

Наличие указанных скорлуп на везикулярных порах, являющееся суб-микро- и, как оказалось, даже наноструктурированным элементом указанного затвердевшего пенобетона, в свою очередь, обнаружено впервые и является следствием химического сродства между цементом и внешней оболочкой двойной пены, использованными при получении пенобетонной смеси. Оно не характерно для других цементов и пенообразователей. Упомянутое сродство обусловлено присутствующим в цементе ароматическим соединением в органическом компоненте - полиметиленполинафталинсульфонатами (ПНС) - олигомером с молекулярной массой 800-2000 Д и ароматическим соединением, присутствующим в пенообразователе - полифенолами, являющимися главным компонентом смолы древесной омыленной, основного продукта лесохимии, образующим не менее одной трети внешней оболочки двойной пены (подробности о двойных пенах - в работе [Sebba F. Foams and biliquid foams - aphrons. Chichester et al.: Ed. by Department of chem. eng. and chemistry, Virginia (Blacksburg) Politechn. Inst, and State Univ., 1987, 236 pp.]), использованной в пенобетоне согласно изобретению. ПНС благодаря контактам с частицами цемента содержит примесь катионов кальция с гидросиликатными анионами [Юдович Б.Э. и др. О механизме и степени взаимодействия между модификатором и клинкером в процессе помола вяжущего низкой водопотребности. Труды НИИЦемента «Вяжущие низкой водопотребности (химия, технология, производство и применение)», №104, М.: Стройиздат, 1992, с.69-113], а полифенолы - примеси углеводов, облегчающих контактные взаимодействия, а также жирных кислот, способствующих гидрофобизации и защите уже создавшихся контактов [Фенгел Д. и др. Древесина: химия, ультраструктура. Реакции. М.: Лесная промышленность, 1988, 360 с.]. В результате ПНС и полифенолы, связываясь как родственные вещества, через общие для них π-электроны, образуют микрореакторы для синтеза новых гидратных форм, подробно описанных ниже при помощи электронной микроскопии.

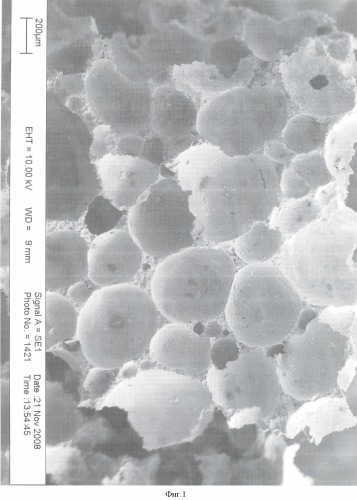

Образование скорлуп зафиксировано при электронно-микроскопических исследованиях затвердевших образцов пенобетона следующим образом. Из наблюдений субмикроструктуры использованного в изобретении пенобетона следует, что везикулярные поры, генерированные стабильной двойной пеной, преимущественно сферические (фиг.1) размерами 30-550 мкм, с гладкой поверхностью. Такая сохранность формы везикул (пузырьков), в отличие от присутствия в обычном пенобетоне, известном из уровня техники, преимущественно сплюснутых или бесформенных пор, с негладкими стенками, свидетельствует о стабильности использованной пенобетонной смеси, ее способности к перекачке на большие расстояния и возможности укладки высокими слоями - толщиной до 1,7 м. Это наряду с быстрым ростом прочности пенобетона создает условия для ускорения строительства зданий и сдачи домов под рабочую нагрузку. В известном ячеистом бетоне, даже с быстро фиксируемой пористостью, а именно в автоклавном газобетоне, форма пор не является сферической, а их поверхность не гладкая [Баранов А.Т. Основы формирования структуры ячеистых бетонов автоклавного твердения. Диссертация на соискание ученой степени доктора технических наук. М.: НИИЖБ, 1981. - 386 с.; Бахтияров К.И. Исследование влияния качества пористой структуры и межпустотного материала на физико-механические свойства ячеистых бетонов. Диссертация на соискание ученой степени кандидата технических наук. М.: НИИЖБ, 1965. - 103 с, 57 с. илл.]. В то же время сферичность пор и гладкость их поверхности согласно Бахтиярову, указ. соч., является условием низких значений коэффициента концентрации напряжений от внешней механической нагрузки вблизи пор и, следовательно, способствует повышению прочности и трещиностойкости ячеистого бетона, в частности, пенобетона, применяемого согласно изобретению.

На фиг.2 видна поверхность везикулярных пор при повышенном увеличении. Можно наблюдать органоминеральные слои, образующие клеточную текстуру. Поскольку в этих слоях и в оболочках других аналогичных сферических пор не встречается мелких пор, подобных имеющимся на сколах межпоровых перемычек, видимых на снимке, то можно сделать вывод, что эти оболочки сферических пор - скорлупы, образующиеся на поверхностях всех пор, возникших на местах пузырьков пены. Ничего подобного нет в обычном пенобетоне, поверхности крупных пор в котором почти так же пористы, как и поверхности сколов межпоровых перемычек.

Ячеистая субмикроструктура гидросиликатов кальция, возникающая на поверхности везикулярных пор в пенобетоне, представлена на фиг.3. Она состоит из быстро растущих гидросиликатов Ca, оттесняющих примеси к краям ячеек. По существу, ячейки возникают благодаря более быстрой кристаллизации основной фазы по сравнению с примесными фазами, что и приводит к образованию составленных примесями межячеечных границ. В данном случае очевидно, что ячейки формируются в самоорганизующихся микрореакторах, состоящих из полифенолов внешней смоляной оболочки двойной пены («донышки» микрореакторов) и минеральных цепочек из основного минерала указанного цемента - трехкальциевого силиката (алита), имеющих состав - O-Ca-O-Si2+-O-Ca-O- с присоединенными к ним через гидроксилы при кремнии «подвесками» из нафталинсульфонатов («стенки» микрореакторов), связанных с полифенолами «донышек» через π-электроны нафталиновых групп. Отсутствие примесей в точках роста, отмеченное выше, есть условие быстрого роста, являющееся главным критерием, достаточным для формирования ячеистой субмикроструктуры. Сверху «микрореакторы» открыты - через «потолки» к ним поступают потоки маточного раствора, навстречу которому ячейки растут, превращаясь в «столбцы», по границам которых сосредотачиваются примеси.

Действительно, гидросиликатные «столбчатые» субмикроструктуры, растущие из ячеек, наблюдаются (фиг.4) непосредственно по границам везикулярных пор. Рядом, внутри межпоровой перемычки, располагается зона гелеобразных гидросиликатов кальция. Имеется также зона волокнистых многоводных гидратов, AFt-фаз по Тейлору [Тейлор X. Химия цемента. М.: «Мир», 1996, 560 с, см. с.215 - 218]. Вместе они срастаются в матрицу гидратных новообразований пенобетона.

Наличие столбчатой оболочки на скорлупах везикулярных пор - еще одно свидетельство о том, что в пенобетонной смеси согласно изобретению на поверхности везикулярных пор формируется не свойственная обычному набору гидратов цементного камня субмикроячеистая, весьма плотная, без крупных пор, структура (скорлупа). Судя по данным электронной микроскопии, в ней кристаллы мельче, чем в столбчатой структуре, известной из уровня техники, в частности, из работы, где такая структура была впервые обнаружена в продуктах гидратации составляющих цемента [Ciach Т. Hydration of the tricalcium silicate in water paste. Journal of Cement and Concrete Research, Philadelphia, 1971, v.1, No.1, p.5-13]. Топотаксический характер роста скорлупы очищает от примесей гидросиликаты кальция, в результате чего их описанные выше цепочки не прерываются, а при неподвижном состоянии пенобетонной смеси продолжаются даже в жидкой фазе указанной смеси на необычно дальние расстояния, на порядок превышающие размеры пор. Это устанавливается следующим образом.

Пенобетонная смесь, используемая в изобретении, характеризуется особенностями реологического поведения, не свойственными телу Бингэма, которое общепринято считать применимым для описания течения цементо-водных систем [Ish-Shalom, М. et al. The rheology of fresh portland cement pastes. / Chemistry of Cement. Proceedings of the Fourth International Symposium. Washington, I960. US Department of Commerce. National Bureau of Standards, Monograph 43, Washington, 1962, v.1, No.2. Part 2, sect. V]. Эти особенности пенобетонной смеси, используемой в настоящем изобретении, сводятся к следующему:

1) она, в отличие от бетонной, характеризуется упругостью в текучем состоянии и способна после внезапного сжатия (скорость воздействия, согласно [Ish-Shalom et al., op.cit], должна быть не ниже «вызывающей разбрызгивание») к медленной реакции расширения; это можно объяснить упругостью стенок везикул (пузырей) и содержащегося в них воздуха; реально при течении (заливке) стенки полностью минерализованы и, следовательно, могут быть охарактеризованы конечной толщиной, поддающейся расчету; это является макроскопическим доказательством реальности существования «скорлуп»;

2) указанная смесь склонна к образованию застойных зон у стенок потока, если воздействующий орган приводит к повышению ее средней плотности более чем на 20% (согласно [Ish-Shalom et al., op.cit], это можно назвать дилатансией, но в отличие от явления, наблюдаемого в цементном тесте, когда частицы относительно грубомолотого цемента при высокоскоростном перемешивании могут выпасть в осадок, повышая жесткость суспензии, в пенобетонной смеси это явление имеет иную природу и к дилатансии отнесено быть не может); это, скорее всего, следует рассматривать как эффект Олдройда, обусловленный установлением физических адгезионных связей элементов течения со стенками потока и четкой границей потока вдоль пристенного неподвижного слоя материала, когда скорость потока достаточна для разрушения указанных связей; отсюда следует, что с повышением скорости течения просвет трубопровода расширяется; эффект был обнаружен Олдройдом при изучении реологии творога в творогопроводах на молокозаводах [Рейнер М., ред. Реология. // Сб. статей. М. ИЛ, 1965, 538 с.]; эффект Олдройда действительно наблюдается и при течении пенобетонной смеси, но чаще в смесителе при образовании смеси; там при повышении содержания пены адгезия смеси к стенкам смесителя ослабевает и доступный для перемешивания объем смесителя возрастает; аналогичную эффекту Олдройда физическую природу имеет, по-видимому, формирование «языков» теста, «тянущихся» за рабочим органом, например, мастерком: чем медленнее движение последнего, тем больше образующийся «язык». Однако обычная толщина слоя Олдройда и длина «языков» теста (2-4 см) намного больше наблюдаемой при заливке пенобетонной смеси в полость стены-оболочки;

3) пенобетонная смесь склонна к приостановке течения перед препятствием, резко изменяющим направление и сечение потока (выступом, изгибом, сужением) и может при этом изменять как свою плотность, так и форму поверхности потока; при этом также образуется застойная зона, но короткая, толщиной и длиной до 5 мм. Это явление приходится учитывать при проектировании выходных патрубков смесителей и трубопроводов. По этой причине гофрированные шланги для пенобетонной смеси лучше металлических трубопроводов, так как простое формоизменение может устранить застойную зону перед случайно попавшим в трубопровод куском засохшего пенобетона. Устойчивость течения пенобетонной смеси и отсутствие колебаний плотности в процессе течения, несмотря на случайные препятствия и случайные лакуны стенок (щели в опалубке), но уплотнение с изменением формы поверхности потока при остановке перед изгибом трубы или препятствием («пробкой») обычно относят к эффекту Вейссенберга, описываемому в курсе реологии [Рейнер, цит. соч.], как результату выстраивания ближнего порядка молекул или везикул или других элементов течения по господствующему топотаксическому направлению - вдоль движения потока, а при его остановке - восстановление прежнего ближнего порядка, определяемого поверхностью адгезионно активного твердого тела или находящихся в покое элементов потока при их адгезионной активности. Это поведение отличается от тела Бингэма тем, что для начала течения последнего требуется превзойти потенциальный барьер, соответствующий пределу напряжения сдвига, а для начала движения тела Вейссенберга потенциальный барьер предельно низок - он соответствует началу движения лишь одного из элементов течения. Но именно поэтому само течение после образования застойной зоны перед препятствием (пробкой) способно самоуплотнять материал до установления равновесия между напором потока и обратной реакцией слоя возросшей плотности, в который до этого момента само течение «загоняло» свои элементы. Такое равновесие может наступать очень поздно при растущих связях между элементами течения в застойном слое по мере его уплотнения (нередко по степенному закону М.Поляни - как результат хемосорбции, в данном случае - когезии). Это и есть наш случай радикального повышения плотности пенобетонной смеси (сгущения потока) перед препятствием, ведущий к росту когезионной прочности связей пенобетонной смеси, а затем адгезионных связей пенобетона внутри этого слоя с субстратом - твердой поверхностью (плитами несъемной опалубки, стержнями арматуры). Именно это явление, впервые зафиксированное в настоящем изобретении, обеспечивает фиксацию пенобетонным слоем и несъемной опалубки, и арматурных сеток и положительно воздействует на единство их работы (определяемое жесткими связями через армирование), то есть совместное восприятие внешней механической нагрузки всеми элементами стены-оболочки в меру величин их модулей упругости и модификации последних благодаря адгезионным взаимодействиям. В рассматриваемом случае в эту работу вносят положительный вклад как величина собственной упругости скорлуп на везикулах, так и минимальная концентрация напряжений в межпоровых перемычках благодаря сферической форме и гладкости поверхности пор, о чем упоминалось выше.

Эффект Вейссенберга позволяет естественным образом объяснить, как упоминалось выше, отсутствие вытекания пенобетонной смеси через щели в опалубке, а также создать обеспечивающие это технологические условия. Обычная пенобетонная смесь, известная из уровня техники, при консистенции, оцениваемой глубиной погружения стандартного конуса (изобретенного М.Е.Гензлером в 1934 г., ныне регламентируемого по [ГОСТ 23789-79. Вяжущие гипсовые. Методы испытаний]), более 4 см выделяется даже через щели шириной 0,2 мм. Пенобетонная смесь, включающая наноструктурированные скорлупы на внешних оболочках пор, не вытекает через щели в несъемной и любой другой опалубке шириной до 3 мм, то есть на порядок большей. Эту особенность можно рассматривать как результат действия по меньшей мере двух факторов: упругости скорлуп на везикулах, скапливающихся перед щелью и взаимно затрудняющих вытекание смеси, а также наличия упомянутых выше валентных цепочек, сковывающих движение везикул к щели и останавливающих их, причем многие из везикул останавливаются задолго до достижения щели. Значение обоих механизмов для результата - формирования сгущенного топотаксического слоя пенобетона перед препятствием для движения пенобетонной смеси, а именно плитами несъемной опалубки и арматурными стержнями - зависит от средней плотности смеси и ее консистенции: чем ниже плотность и более текуча смесь, тем в меньшей степени должно проявляться указанное сгущение и, напротив, - чем выше плотность и менее текуча смесь, тем в большей степени должно проявляться указанное сгущение. На практике эти зависимости ограничены испарением воды с поверхности пенобетонной смеси и связанной с этим синерезисом в ней пены, которые усиливаются по мере снижения плотности пенобетонной смеси, и химического связывания свободной воды цементом, усиливающимся по мере повышения плотности пенобетонной смеси и роста содержания в ней цемента, вызывающими те же явления, что и испарение, только в более быстром темпе. Следовательно, теоретически предсказать толщину сгущенного слоя и скорость его образования в настоящее время затруднительно, необходимы практические испытания, но в любом случае толщина этого слоя превосходит 3 мм. Таким образом, результаты электронно-микроскопического анализа полностью подтверждают, что наблюдаемые преимущества пенобетонного массива со сгущенными слоями на границах плит несъемной опалубки и арматуры, обеспечивающими указанную, неожиданно высокую несущую способность стен-оболочек вафельного строения, обусловлены макроэффектами, определяемыми присутствием в пенобетонном массиве стен-оболочек в здании согласно изобретению наноструктурированных скорлуп на поверхности везикул и пор, характеризующихся новыми свойствами. Это является еще одним, наиболее важным по мнению авторов изобретения, из элементов его неожиданности по сравнению с уровнем техники.

В вариантах изобретения оптимизированы особенности его осуществления. Так, несмотря на усиленную адгезионную способность пенобетонного массива согласно изобретению, его связи с плитами несъемной опалубки и сеточной арматурой являются микроконтактами. Для обеспечения указанной несущей способности стены-оболочки их не следует подвергать вибрации и сдвигам. Из этого вытекает необходимость жестких связей непосредственно контактирующих с пенобетоном строительных элементов здания между собой и с остальными конструкциями здания, прежде всего с основной арматурой фундамента и междуэтажных перекрытий.

Так, в варианте изобретения установлена стереометрическая стабильность всей арматурной системы здания для гарантии сохранности указанных микроконтактов в стене-оболочке, что достигается, несмотря на малый удельный расход металла на 1 м3 бетона в здании (менее 1 кг/м3), благодаря разнообразию арматурных элементов и использованию прогрессивной полосовой арматуры.

В другом варианте изобретения в качестве одного из конструктивных условий гарантии целостности указанных микроконтактов в стене-оболочке установлено, что перекрытие представляет собой железобетонный монолитный или сборно-монолитный настил, жестко связанный с сеточной арматурой стен-оболочек и гарантирующий стабильность ее стереометрического положения в пространственной конструкции здания и проверенную на опыте способность воспринимать указанную выше распределенную и сосредоточенную полезную нагрузку.

В вариантах изобретения созданы гарантии от расшатывающего влияния ветрового напора на конструктивную основу здания, от неточностей выбора конструкций арматурного каркаса, и предусмотрены обычные требования по размещению в стенах проемов, инженерного оборудования, а также по их отделке и гидроизоляции, которые не должны вредно сказываться на стабильности упомянутых микроконтактов в стене-оболочке. Следует отметить, что, как известно, такие микроконтакты в адгезионных связях способны существенно укрепляться во времени [Ребиндер П.А. Поверхностные явления в дисперсных системах. Физико-химическая механика. Избранные труды. М.: Наука, 1979. 381 с.]. По этой причине предосторожности, предусмотренные в вариантах изобретения, могут показаться не столь обязательными. В действительности, они необходимы, чтобы происходящее укрепление микроконтактов могло повысить степень капитальности здания и срок его безремонтной службы.

По конкретным характеристикам объекта, приведенным в формуле изобретения, следует отметить:

а) в здании в особо малых количествах используются такие традиционные, тяжелые, дорогие, энерго- и трудоемкие материалы, как сталь и тяжелый бетон, и вовсе не применяются алюминий, кирпич и керамзит, которые в XXI в. более не могут считаться экономично используемыми в строительстве;

б) значения средней плотности пенобетона 150-350 кг/м3 приняты «в ожидании прогресса технологии», как это делает ряд мировых зарубежных фирм, в настоящее время действующих в нашей стране и представлявших подобный пенобетон на строительных выставках; реально в примере осуществления изобретения был использован пенобетон марки по средней плотности D400;

в) приведенные значения молекулярной массы ПНС гарантировались изготовителем добавки ОАО «Полипласт» (г.Новоиосковск, Тульской обл.) при запросах об этом показателе как оптимальные;

г) приведенные значения массового соотношения высокопрочного цемента, ПНС и воды в цементо-водной суспензии в пределах 100:(0,8-2):(0,28-0,35) и массового соотношения сухого вещества пены на основе пенообразователя, включающего смолу древесную омыленную (СДО), содержащую менее трети полифенолов и цемента в пенобетонной смеси, гарантировались в качестве оптимальных изготовителем высокопрочного цемента для пенобетона, включающего ПНС, и пенообразователя на основе СДО - ООО «Геостром» (г.Москва) при запросах об этих показателях;

д) остальные характеристики пенобетона и металлической арматуры как составных частей здания согласно изобретению установлены авторами изобретения при его осуществлении;

е) несущая способность указанной стены-оболочки здания, описанного в примере осуществления изобретения, составила 30 т/пог.м. Указанные в формуле пределы 5-50 т/пог.м получены расчетным путем при изменении исходных параметров - расчетной плотности пенобетона в пределах 150-350 кг/м3 и использования взамен цементностружечных плит иных композитных плит - на основе магнезиального вяжущего и древесных опилок, портландцемента и базальтовых волокон, гипсоцементнопуццоланового вяжущего и штапельного стекловолокна, портландцемента и капронового волокна. Использование асбестоцементных плит и фанеры по разным причинам было исключено в принципе; не предусматривалось и изменения толщины стены 300 мм; цементностружечные плиты с гидрофобизацией и пропиткой полимерами встречаются на рынке строительных материалов;

ж) норматив по максимальной скорости ветра в связи с этажностью бескаркасных зданий введен в 2005 г. обязательными к применению технологическими регламентами стран ЕС и США; разработан и впервые введен в Канаде в 2002 г.; ожидается присоединение России к этой норме около 2010 г.;

з) при эксплуатации описанного ниже опытного здания в течение 2002-2008 годов была доказана эффективность принятых технических решений по элементам армирования;

и) при возведении опытного здания указанные дверные и оконные - проемы были соответственно стандартными и отчасти - фигурными; перед заливкой стен-оболочек пенобетоном в опалубку осуществляли врезку ограничивающих пластин; эту практику можно заменить предварительной заготовкой пластин нужных размеров вместе с остальными строительными элементами, чтобы ускорить сборк